|

| |||||||||||||||||||||||||||||||||||

|

главная страница словари ГОСТЫ И ТУ свойства металлов производители металлов о проекте |

|||||||||||||||||||||||||||||||||||

|

медь бронза латунь алюминий титан никель кобальт цинк магний олово свинец медно-никелевые сплавы вольфрам молибден ниобий тантал |

|||||||||||||||||||||||||||||||||||

|

Сварка алюминия

В сварных конструкциях применяют как чистый алюминий, так

и его сплавы:

Нетермоупрочняемые сплавы алюминия являются свариваемыми и получили наибольшее

распространение для сварки. К нетермоупрочняемым деформируемым сплавам относятся

следующие марки: Большинство термоупрочняемых деформируемых сплавов алюминия относится к трудносвариваемым сплавам, поэтому их применение для сварных конструкций целесообразно только в случаях, когда возможна термическая обработка изделия. Основные марки термоупрочняемых деформируемых сплавов:

Основные трудности сварки алюминия и его сплавов и способы решения

1. Образование тугоплавкого оксида алюминия Al2O3 (температура плавления 2050°С)

с большей плотностью, чем у алюминия, что усложняет сплавление кромок соединения

и способствует загрязнению металла шва частичками этой пленки. Перед сваркой для

удаления пленки требуется очищать поверхности кромок и прилегающего основного

металла и особенно тщательно поверхность присадочного металла (в связи с большой

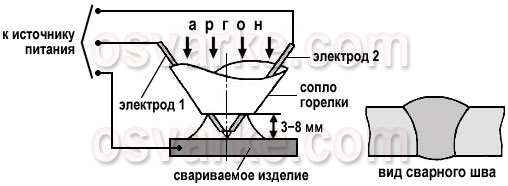

поверхностью и сравнительно малым объемом) механическим путем или травлением. Катодное распыление возможно при сварке на обратной полярности. При аргонной сварке неплавящимся электродом обратная полярность не применяется из-за нерационального распределения тепла между электродом и изделием (70% на электроде и 30% на свариваемом изделии). По этой причине сварка осуществляется на переменном токе, при котором разрушение пленки происходит в полупериоды обратной полярности. 2. При высоких температурах резко снижается прочность, и твердый металл нерасплавившейся части кромок может разрушиться под действием массы сварочной ванны. Алюминий обладает высокой жидкотекучестью и может вытекать через корень шва. Он практически не меняет своего цвета при нагреве, поэтому во время сварки сложно контролировать размеры сварочной ванны. Чтобы избежать прожогов или провалов при однослойной сварке металла или сварке первых слоев многопроходных швов на высокой погонной энергии используют формирующие подкладки из керамики, стали или графита. 3. В связи с высокой величиной коэффициента линейного расширения и низким модулем упругости алюминиевые сплавы обладают повышенной склонностью к короблению (деформации). Для снижения деформаций могут применяться специальные технологические мероприятия (оптимальные режимы сварки, подогрев и др.). 4. Сварка затрудняется не только появлением оксидной пленки, но и обусловленной водородом пористостью, уменьшающей пластичность и прочность металла. Поры возникают в основном в металле шва, а также у линии сплавления. Особенно склонными к образованию пор считаются сплавы типа АМг. В связи с этим необходимо выполнять очень тщательную химическую очистку сварочной проволоки и механическую очистку и обезжиривание свариваемых кромок. При сварке металла большой толщины к снижению пористости приводит предварительный и сопутствующий подогрев до температуры 150–250°С. 5. Ввиду высокой теплопроводности алюминия для его сварки требуются мощные источники тепла. В некоторых случаях рекомендуется предварительный подогрев начальных участков сварного шва до температуры 120–150°С или сопутствующий подогрев. 6. При сварке в металле шва могут образовываться горячие трещины, что вызвано процессами внутренней деформации и напряжения при кристаллизации металла сварочной ванны. Для уменьшения вероятности их появления в сварные швы могут добавляться специальные модификаторы, улучшающие кристаллическую структуру шва, а также следует не допускать близкого расположения швов. Сварка в среде инертных газов Сварка алюминия в среде инертных газов осуществляется неплавящимся (вольфрамовым) или плавящимся электродами. В качестве инертных газов применяют аргон высшего или первого сорта, гелий повышенной чистоты или смеси аргона с гелием. Вольфрамовые электроды могут быть иттрированными или лантанированными. Применение вольфрамового электрода диаметром от 2 до 6 мм целесообразно для сварки металла толщиной до 12 мм. Присадочную проволоку диаметром от 2 до 5 мм выбирают в зависимости от марки алюминиевого сплава. Например, для технического алюминия может применяться проволока марки АО, АК или АД, для сплавов типа АМг – проволоки аналогичных марок, но с повышенным количеством магния (на 1–1,5%) для компенсации его угара. Ручная аргонная сварка вольфрамовым электродом может выполняться на установках переменного тока типа УДГ (УДГ-300, УДГ-500) с расходом аргона от 6 до 15 л/мин. Сварка металла может производиться и в гелии, с расходом гелия в 1,8–2,2 раза больше, чем аргона. При сварке в аргоне напряжение дуги составляет 15–20 В, при сварке в гелии 25–30 В. Табл. 1. Рекомендуемые режимы сварки металла вольфрамовым электродом

Сварка алюминиевых листов толщиной до 3 мм может выполняться за один проход на подкладке. Металл толщиной 4–6 мм можно сваривать без скоса кромок за два прохода с двух сторон. Для сварки металла толщиной более 6 мм требуется V-образная разделка и увеличение числа проходов до четырех (для толщины от 8 до 15 мм). Возможна также Х-образная разделка. Протяженные швы выполняются автоматической сваркой. Для повышения производительности сварки вольфрамовым электродом (в 3–5 раз) может использоваться трехфазная дуга. Более мощный источник нагрева позволяет за один проход на подкладке сваривать алюминий толщиной до 30 мм.

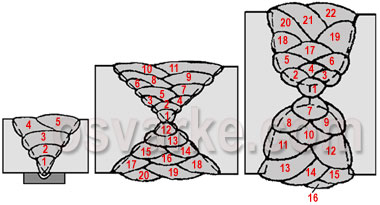

Металл нагревается непрерывно, поскольку постоянно существует одна из трех совокупных дуг – одной независимой дуги, горящей между вольфрамовыми электродами, и двух зависимых дуг, горящих между изделием и электродами. Сварка плавящимся электродом выполняется как в чистом аргоне, так и в смеси аргона с гелием (до 70% гелия) проволокой диаметром 1,5–2,5 мм на постоянном токе обратной полярности. Разделка кромок может быть V-образной или X-образной с углом раскрытия 70–90° (для размещения в разделке наконечника горелки), либо рюмкообразной; притупление – 6 мм.

Рис. 2. Порядок заполнения разделки при сварке

толстолистового металла плавящимся электродом (проволокой) в среде инертных

газов Скорость сварки зависит от сечения шва и может достигать 40 м/ч. Проволока подается со скоростью до 400 м/ч. С применением смеси из 30% аргона и 70% гелия возрастают глубина и ширина провара, что позволяет за один проход на подкладке выполнять сварку металла толщиной до 16 мм, а за два прохода – до 30 мм. Сварной шов в этом случае приобретает более благоприятную форму (см. рисунок ниже).

Автоматическая сварка алюминия и его сплавов выполняется полуоткрытой дугой по слою флюса или закрытой дугой под флюсом. Автоматическая сварка плавящимся электродом по слою флюса может быть произведена с применением фторидно-хлоридных флюсов марок АН-А1 и АН-А4. Флюс марки АН-А1 используется для соединения технического алюминия, флюс марки АН-А4, не содержащий NaCl, – для алюминиево-магниевых сплавов. Для сплавов этого типа наличие NaCl во флюсе недопустимо, так как за счет алюминия и магния из флюса восстанавливается натрий, который попадает в шов и приводит к возникновению в металле пористости и снижению пластичности. Автоматическая сварка листов ведется по слою флюса, поскольку даже нерасплавленный флюс имеет высокую электропроводность, шунтирует электрическую дугу и нарушает стабильность процесса. Ширина и толщина слоя насыпаемого флюса зависят от толщины алюминиевого листа (как правило, ширина составляет 25–45 мм, а толщина 7–16 мм). Во избежание протеков жидкого металла с обратной стороны сварного шва требуется стальная формирующая подкладка. Дуга питается постоянным током обратной полярности. Автоматическую сварку под флюсом обычно выполняют расщепленным электродом на переменном токе или на постоянном токе обратной полярности. Применяют флюсы с пониженной электропроводностью, например, керамические флюсы марок ЖА-64 и ЖА-64А. Газовая сварка

При газовой сварке алюминия в качестве горючего газа в основном используется

ацетилен. Расход ацетилена составляет около 100 л/ч на 1 мм толщины свариваемого

металла. Для предотвращения окисления металла и удаления оксидов используют специальные флюсы, например, марки АФ-4А (50% KCl, 28% NaCl, 14% LiCl, 8% NaF). При сварке флюс вводят либо с присадочным прутком, либо предварительно наносят на свариваемые кромки в виде разведенной в воде пасты. Флюс в разведенном состоянии нельзя хранить свыше 8–10 ч. При толщине заготовок более 4 мм желательно выполнять разделку кромок. При толщине листов свыше 8 мм осуществляют общий либо местный подогрев. Сварка производится «левым» способом. По окончании сварки для удаления флюсов сварные швы промывают теплой водой или 2%-ным раствором хромовой кислоты. Ручная дуговая сварка Ручная дуговая сварка покрытыми электродами используется для заготовок из технически чистого алюминия, сплавов алюминия с кремнием, сплавов АМг (с содержанием магния до 5%) и АМц при толщине изделия свыше 4 мм. Она выполняется на постоянном токе обратной полярности обычно на высоких скоростях без поперечных колебаний. При толщине металла 10 мм и выше желательно осуществлять разделку свариваемых кромок. Как правило, применяется стыковое соединение. Не рекомендуется использование тавровых и нахлесточных соединений, поскольку шлак может затечь в зазоры, что затрудняет его удаление при промывке. Остатки шлака могут привести к коррозии. Перед сваркой необходимо подогреть детали до температуры 100–400 °С в зависимости от их толщины. Металлический стержень электрода изготавливается из проволок с составом, приближенным к составу основного металла (например, электроды марки ОЗА-1). Для сплавов АМг используется проволока с повышенным количеством магния (на 1,5–2%) для компенсации его угара при сварке. Основными компонентами электродного покрытия являются криолит, фтористые и хлористые соли калия и натрия. Ручная сварка угольным электродом применяется только для неответственных конструкций. Выполняется на постоянном токе прямой полярности. В качестве электродов используются угольные или графитовые стержни. При толщине свариваемого изделия более 2,5 мм производится разделка кромок. Диаметр присадочного прутка составляет 2–8 мм. Слой флюса наносится либо на пруток, либо на свариваемые кромки в виде пасты. Электрошлаковая сварка Электрошлаковая сварка алюминия и его сплавов выполняется для толщин изделия от 50 до 250 мм и особо эффективна для больших толщин. Ведется на переменном токе плавящимися мундштуками или пластинчатыми электродами, с использованием флюсов на основе галогенидов щелочноземельных и щелочных металлов (например, АН-301 и АН-302). Шов формируется с помощью медных водоохлаждаемых или графитовых кристаллизаторов. Скорость сварки составляет 6–8 м/ч. Получаемые сварные соединения имеют прочность, равную 80–100% прочности основного металла. Плазменная сварка Плазменная сварка благодаря высокой концентрации энергии в точке нагрева и глубокому проплавлению считается перспективным способом соединения алюминия и его сплавов. Основные преимущества плазменной сварки алюминия:

В результате глубокого проплавления резко возрастает доля основного металла, участвующего в формировании сварного шва, но при этом требуется соблюдать точность при сборке деталей под сварку и ведении горелки по стыку. Для сплавов из алюминия необходимо питание плазменной дуги переменным током. Электронно-лучевая сварка Электронно-лучевая сварка – один из эффективных способов соединения изделий из алюминия и его сплавов. Основные преимущества электронно-лучевой сварки металла:

Оксидная пленка алюминия разрушается в результате воздействия на нее паров металла, а также из-за ее разложения в вакууме. Вакуум также способствует удалению водорода из сварного шва.

| |||||||||||||||||||||||||||||||||||