|

Бронзы

К бронзам относятся сплавы

на основе меди, содержащие более 2,5% (по массе) легирующих компонентов.

В бронзах содержание цинка

не должно превышать содержание суммы других легирующих элементов, иначе сплав

будет относиться к латуням.

Название бронзы дается по

основному легирующему элементу (алюминиевая, оловянная и т.д.), хотя в некоторых

случаях по двум или трем (оловянно-фосфористая, оловянно-цинковая,

оловянно-цинково-свинцовистая и т.д.).

Безоловянные бронзы

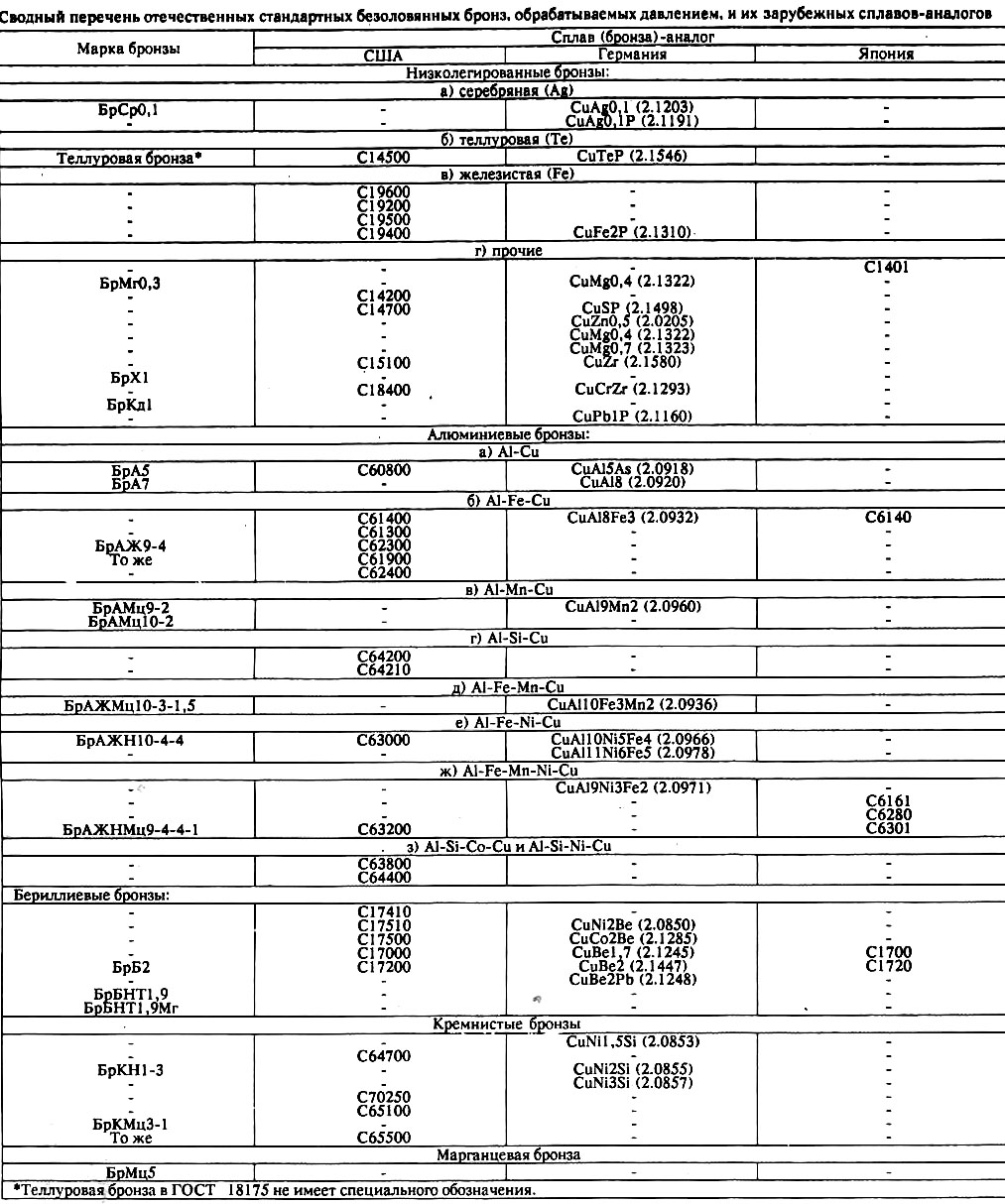

Сводный перечень

отечественных стандартных безоловянных бронз, обрабатываемых давлением, и их

зарубежных сплавов-аналогов приведен в табл. 1.

|

“абл. 2. ’имический состав безолов€нных бронз (√ќ—“

18175-78) (массова€

дол€, %) |

|

ћарка |

ѕредел содерж. элементов |

Ёлемент |

—умма прочих элементов |

|

Cu |

Ag |

Al |

Be |

Cd |

Cr |

Fe |

Mg |

Mn |

Ni |

P |

Pb |

Si |

Sn |

Te |

Ti |

Zn |

|

Ѕрј5 |

мин. |

ост. |

Ч |

4,0 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

Ч |

Ч |

6,0 |

Ч |

Ч |

Ч |

0,5 |

Ч |

0,5 |

Ч |

0,01 |

0,03 |

0,1 |

0,1 |

Ч |

Ч |

0,5 |

1,1 |

|

Ѕрј7 |

мин. |

ост. |

Ч |

6,0 |

Ч |

Ч |

Ч |

_ |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

Ч |

Ч |

8,0 |

Ч |

Ч |

Ч |

0,5 |

Ч |

0,5 |

Ч |

0,01 |

0,03 |

0,1 |

0,1 |

Ч |

Ч |

0,5 |

1,1 |

|

Ѕрјћц9-2 |

мин. |

ост. |

Ч |

8,0 |

Ч |

Ч |

Ч |

_ |

Ч |

1,5 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

- |

Ч |

10,0 |

Ч |

Ч |

Ч |

0,5 |

Ч |

2,5 |

Ч |

0,01 |

0,03 |

0,1 |

0,1 |

Ч |

Ч |

1,0 |

1,5 |

|

Ѕрјћц10-2 |

мин. |

ост. |

Ч |

9,0 |

_ |

Ч |

Ч |

_ |

Ч |

1,5 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

Ч |

Ч |

11,0 |

Ч |

Ч |

Ч |

0,5 |

Ч |

2,5 |

Ч |

0,01 |

0,03 |

0,1 |

0,1 |

Ч |

Ч |

1,0 |

1,7 |

|

Ѕрј∆9-4 |

мин. |

ост. |

Ч |

8,0 |

Ч |

Ч |

Ч |

2 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

|

Ч |

10,0 |

Ч |

Ч |

Ч |

4 |

Ч |

0,5 |

Ч |

0,01 |

0,01 |

0,1 |

0,1 |

Ч |

Ч |

1 |

1,7 |

|

Ѕрј∆ћц10-3-1,5 |

мин. |

ост. |

Ч |

9,0 |

Ч |

Ч |

Ч |

2 |

Ч |

1,0 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

|

Ч |

11,0 |

Ч |

Ч |

Ч |

4 |

Ч |

2,0 |

Ч |

0,01 |

0,03 |

0,1 |

0,1 |

Ч |

Ч |

0,5 |

0,7 |

|

Ѕрј∆Ќ10-4-4 |

мин. |

ост. |

Ч |

9,5 |

Ч |

Ч |

Ч |

3,5 |

Ч |

Ч |

3,5 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

Ч |

Ч |

11,0 |

Ч |

Ч |

Ч |

5,5 |

Ч |

0,3 |

5,5 |

0,01 |

0,02 |

0,1 |

0,1 |

Ч |

Ч |

0,3 |

0,6 |

|

Ѕрј∆Ќћц9-4-4-1 |

мин. |

ост. |

Ч |

8,8 |

Ч |

Ч |

Ч |

4 |

Ч |

0,5 |

4,0 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

- |

Ч |

11,0 |

Ч |

Ч |

Ч |

5 |

Ч |

1,2 |

5,0 |

0,01 |

0,02 |

0,1 |

0,1 |

Ч |

Ч |

0,5 |

0,7 |

|

ЅрЅ2 |

мин. |

ост. |

Ч |

Ч |

1,8 |

Ч |

Ч |

Ч |

Ч |

Ч |

0,2 |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

Ч |

|

макс. |

Ч |

Ч |

0,2 |

2,1 |

Ч |

Ч |

0,15 |

Ч |

Ч |

0,5 |

Ч |

0,05 |

0,15 |

Ч |

Ч |

Ч |

Ч |

0,5 |

|

ЅрЅЌ“1,9 |

мин. |

ост. |

Ч |

Ч |

1,85 |

Ч |

Ч |

|

Ч |

Ч |

0,2 |

Ч |

Ч |

Ч |

Ч |

Ч |

0,10 |

Ч |

Ч |

|

макс. |

- |

Ч |

0,2 |

2,1 |

Ч |

Ч |

0,15 |

Ч |

Ч |

0,4 |

Ч |

0,05 |

0,15 |

Ч |

Ч |

0,25 |

Ч |

0,5 |

|

ЅрЅЌ“1,9ћг |

мин. |

ост. |

Ч |

Ч |

1,85 |

Ч |

Ч |

Ч |

0,07 |

Ч |

0,2 |

Ч |

Ч |

Ч |

Ч |

Ч |

0,10 |

Ч |

Ч |

|

макс. |

Ч |

Ч |

0,2 |

2,1 |

Ч |

Ч |

0,15 |

0,13 |

Ч |

0,4 |

Ч |

0,05 |

0,15 |

Ч |

Ч |

0,25 |

Ч |

0,5 |

“абл. 3. ’арактерные свойства и виды

полуфабрикатов из безолов€нных бронз

|

ћарка бронзы |

’арактерные свойства |

¬иды полуфабрикатов |

|

Ѕрјћц9-2 |

высокое сопротивление при знакопеременной нагрузке |

полосы, ленты, прутки, проволоки, поковки |

|

Ѕрј∆9-4 |

высокие механические свойства, хорошие антифрикционные свойства,

коррозионностойка€ |

прутки, трубы, поковки |

|

Ѕрј∆ћц10-3-1,5 |

плохо

деформируетс€ в холодном состо€нии, деформируетс€ в гор€чем состо€нии,

высока€ прочность при повышенных температурах, коррозионностойка€,

высока€ эрозионна€ и кавитационна€ стойкости |

прутки, трубы, проволоки, поковки |

|

Ѕрј∆Ќ10-4-4 |

плохо

деформируетс€ в холодном состо€нии, деформируетс€ в гор€чем состо€нии,

высока€ прочность при повышенных температурах, коррозионностойка€,

высока€ эрозионна€ и кавитационна€ стойкости |

прутки, трубы, поковки |

|

ЅрЅ2, ЅрЅЌ“1,9 |

высока€ прочность и износостойкость, высокие пружинные свойства,

хорошие антифрикционные свойства, средн€€ электропроводность и

теплопроводность, очень хороша€ деформируемость в закаленном состо€нии |

полосы, ленты, прутки, трубы, проволоки |

|

Ѕр ћц3-1 |

коррозионностойка€, пригодна дл€ сварки, жаропрочна€, высокое

сопротивление сжатию |

листы, полосы, ленты, прутки, проволоки |

|

Ѕр Ќ1-3 |

высокие механические и технологические свойства, коррозионностойка€,

хорошие антифрикционные свойства |

листы, полосы, ленты, прутки, проволоки |

Алюминиевые бронзы

Алюминиевые бронзы - сплавы

на основе меди, в которых главным легирующим элементом является алюминий.

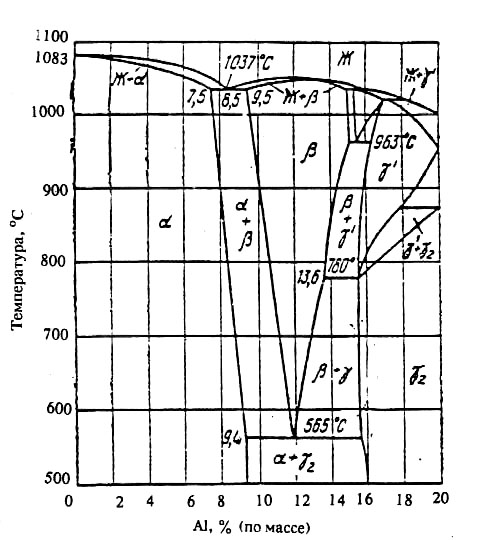

Применяют двух- и многокомпонентные сплавы. Диаграмма состояния системы

Cu-Аl

в равновесном состоянии приведена на рис. 1.

Рис 1. Диаграмма состояния

системы (равновесное состояние)

Из диаграммы видно, что

максимальная растворимость алюминия в меди в твердом состоянии составляет 9,4%

(по массе). С повышением температуры с 565 до 1037∞С растворимость алюминия в

меди уменьшается и достигает 7,5%.

К стабильным фазам системы

Cu-Аl относятся

α, β, γ2 и

α2 фазы.

Фаза

α - первичный твердый

раствор, изоморфный, с элементарной гранецентрированной кубической

кристаллической решеткой. При медленном охлаждении сплава до температуры 400∞С

α-фаза образует ближний порядок, что приводит к заметному снижению ее электросопротивления, которое продолжается и при температуре ниже 200∞С в

результате устранения дефектов упаковки.

Фаза β - твердый раствор,

образующийся на основе стехиометрического состава

Cu3јl

непосредственно из расплава при температуре 1036-1079∞—, с элементарной

центрированной кубической кристаллической решеткой. ‘аза β - пластична,

электропроводна и стабильна при температуре выше 565∞—. ѕри быстром охлаждении

сплава (со скоростью >2∞—/мин) она испытывает резкие превращени€ типа мартенситовых, образуя промежуточные фазы (рис. 1). При

медленном охлаждении (< 2∞С/мин) β -фаза распадается на

эвтектоид

α+γ2 образованием

крупнозернистой γ2 фазы, выделяющейся в виде непрерывных цепей,

придающим сплаву хрупкость. Фаза γ2 (Cu9Al4),

образующаяся из фазы γТ,

стабильна при низких температурах, хрупкая и твердая,

с электропроводностью меньшей, чем у β -фазы.

‘аза

α2,

образующаяся при температуре 363∞С в результате перитектоидной реакции между

фазами

α и γ2, имеет гранецентрированную кубическую кристаллическую

решетку, но с другими параметрами.

Метастабильные фазы в

сплавах: β1 - с

элементарной центрированной кубической кристаллической решеткой (а - 5,84 Å, Аl

- 11,9%), упорядоченная; βТ - с элементарной гранецентрированной кубической

кристаллической решеткой (Аl - 11,6%), очень деформированная; β1' -

с элементарной ромбической кристаллической решеткой (а = 3,67 Å, с = 7,53 Å, Al

- 11,8%), упорядоченная; γ1-фаза с элементарной орто-ромбической

ячейкой (а = 4,51 Å, в = 5,2 Å, с = 4,22 Å, Al - 13,6%),

упорядоченная. Предполагается существование других фаз, которые являются

разновид≠ностью фазы β1'.

Определение

структуры сплавов Cu-Al затруднительно. Для получения равновесных структур

сплавов необходимы очень большие скорости охлаждения (от 1 до 8∞С/мин в

зависимости от содержания алюминия) . Такие структуры выявляются при

травлении сплавов хлорным железом.

Однако, травление хлорным

железом не всегда позволяет с уверенностью определять фазы в сплавах,

охлажденных с обычной скоростью. В этом случае для выявления истинной структуры

сплавов Cu-Al применяются специальные методики с использованием

электролитического полирования.

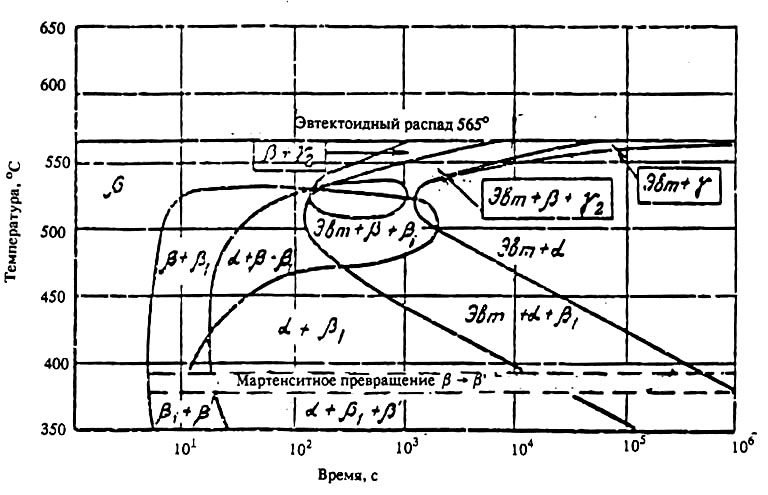

Структура двойных

медно-алюминиевых сплавов и многокомпонентных бронз на основе системы

медь-алюминий в равновесном состоянии определяется диаграммой состояния

(рис. 2).

Рис. 2. Диаграмма фазовых

превращений алюминиевой бронзы с содержанием алюминия 12,07% (по массе)

Однако в производственных

условиях при отливке слитков и заготовок, обработке их давлением в горячем и

холодном состоянии скорости охлаждения и нагрева значительно отличаются от тех,

при которых построена равновесная диаграмма состояния.

Поэтому и структуры литых и

деформированных полуфабрикатов отличаются от тех, которые определены

равновесной диаграммой состояния.

Для определения свойств и

микроструктуры сплавов в метастабильном состоянии строят С-образные кривые,

показывающие кинетику фазового превращения в зависимости от скорости охлаждения

и изотермической выдержки при температурах ниже температуры эвтектоидного

превращения.

Однофазные сплавы

(α-алюминиевые бронзы) пластичны и хорошо обрабатываются давлением, двухфазные

сплавы (α+γ2-алюминиевые бронзы) с высоким содержанием алюминия менее

пластичны и применяются, главным образом, как литейные.

Необходимо отметить, что

фактическое содержание алюминия в промышленных сплавах колеблется в широких

пределах, что сказывается на стабильности механических свойств литых и

деформированных полуфабрикатов из алюминиевых бронз.

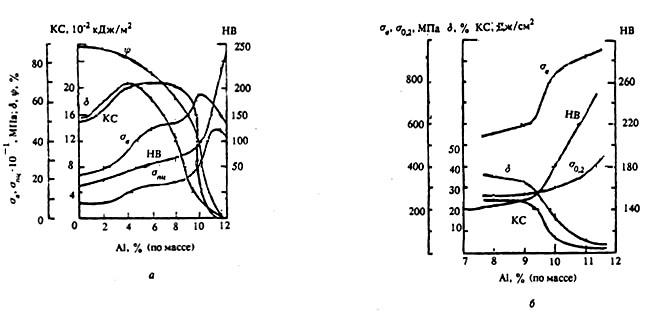

Изменение механических

свойств алюминиевых бронз, обрабатываемых давлением, (пределы прочности при

растяжении σв,

пропорциональности σпц

и текучести σ0,2,

относительное

удлинение - δ и сужение ψ,

ударная вязкость ан(КС) и твердость по Бринеллю

(НВ) в зависимости от содержания алюминия,

как показано на рис. 3.

Рис. 3.

Изменение механических свойств алюминиевых бронз

Cu-Al

в зависимости от содержания алюминия:

а - полосы,

деформированные на 40% и отожженные при температуре 650оС в течение

30 мин.;

б -

прессованные прутки и трубы из алюминиевой бронзы БрАЖМц10-3-1,5

Эта

особенность алюминиевых бронз учтена в зарубежных национальных стандартах (США,

Германия, Великобритания, Франция и др.). В этих странах для повышения

стабильности механических свойств алюминиевых бронз предусматривается более

узкий интервал содержания в них алюминия, который, примерно, в 1,5-2 раза

меньше, чем в подобных бронзах, применяемых в России и странах СНГ (см. сплавы

по ГОСТ 493, ГОСТ 17328 и зарубежные сплавы-аналоги).

В США,

Франции и Японии имеются группы бронз типа БрАЖМц, в которых требуемые

механические свойства достигаются только за счет изменения содержания алюминия.

Влияние легирующих элементов на свойства алюминиевых бронз

Легирование двухкомпонентных алюминиевых бронз различными элементами заметно

изменяет их свойства. Основными легирующими элементами сплавов Cu-Al являются

железо, марганец и никель. В алюминиевых бронзах, как правило, содержание железа

и никеля не превышает 5,5, марганца 3% (по массе).

Железо

в твердом состоянии незначительно растворимо в сплавах Cu-Al и образует с

алюминием интерметаллическое соединение состава

Fe3Al,

которое выделяется

как самостоятельная фаза в виде мелкодисперсных частиц. При содержании в

сплавах около 1%

Fe

обра≠зуется незначительное

количество мелкодисперсных частиц, располагающихся вблизи эвтектоидной области

(α + γ2) и обрамляющих ее. Однако с увеличением содержания железа их

количество возрастает. Так при содержании 4%

Fe

мелкодисперсные частицы

Fe3Al

обра≠зуются как в

области

α + γ2, так и в области

α.

Мелкодисперсные частицы интерметаллического соединения

Fe3Al

препятствуют росту

зерен в алюминиевых бронзах при высоких температурах. Под влиянием железа,

которое значительно улучшает механические свойства и задержи≠вает температуру

рекристаллизации, в алюминиевых бронзах исчезает так называемое явление

"самопроизвольного отжига", приводящее к повышению хрупкости сплавов. Железо,

измельчая структуру, останавливает образование в Cu-Al сплавах, содержащих

8,5-11,0%

Al,

крупнозернистой

γ2-фазы, выделяющейся в форме непрерывных цепей, обусловливающих хрупкость.

Железо в

зависимости от его содержания в сплаве влияет на структуру, фазовые превращения

и свойства алюминиевых бронз следующим образом: при содержании до 1,2% оно

находится в твердом растворе (α-фаза), а при большем содержании - выделяется в

виде отдельных глобулярных включений, которые в двойных и тройных сплавах,

содержащих никель, .обычно изображаются k-фазой. Приблизительный состав k-фазы:

85% Cu, 10% Al и

5%

Fe;

при содержании в

сплаве от 1,2 до 5,5% железо оказывает сильное модифицирующее действие на

изменение первичного зерна в литых заготовках; при содержании в бронзах > 5,5%

Fe

это действие

исчезает. Поэтому в промышленных алюминиевых бронзах содержание железа обыч≠но

не превышает 4 %.

Железо

упрочняет алюминиевые бронзы за счет повышения прочности твердого раствора

(α-фазы) и выделения k-фазы. Сплавы с высоким содержанием железа типа

БрАЖ10-10 отличаются повышенной сопротивляемостью абразивному износу и эрозий,

однако менее стойки в морской воде.

При

дополнительном легировании сплавов системы

Cu-Al-Fe

марганцем и никелем

значительно повышаются их прочностные характеристики и коррозионная стойкость,

изменяются структура и состав k-фазы.

Марганец

хорошо растворяется в алюминиевых бронзах в твердом состоянии. При содержании

Мп > 2% в сплавах системы Cu-Al заметно ускоряется трансформация фаз

α

+ γ2

в

фазу β (марганец

понижает эвтектоидную температуру и задерживает распад β-фазы);

при содержании

Mn>8%

распада β-фазы практически не происходит.

Особенностью

добавок марганца в алюминиевые бронзы является также появление в них при

охлаждении игольчатых зародышей β-фазы до превращения β-фазы в α+ γ2

Появление

игольчатых зародышей

α-фазы особенно заметно при отжиге крупногабаритных

полуфабрикатов. Поэтому при отливке морских винтов, имеющих разнотолщинность от

15 до 400 мм, широко применяют специальные алюминиево-марганцевые бронзы с

большим содер≠жанием марганца.

В бронзах

типа БрАЖ10-4, БрАЖ9-4 марганец является ведущим элементом, определяющим

кинетику превращения

β-фазы при нагревании

и улучшающим их закаливаемость на глубину. В этих бронзах допускается содержание

Mn до 1,5%. Однако с ростом содержание Mn от 2 до 5% уменьшается твердость

алюминиевых бронз после закалки при температуре 800-1000∞С. Поэтому для

повышения твердости алюминиевых бронз при термической обработке в них должно

быть не более 0,5% Mn.

Марганец

повышает механические и коррозионные свойства и улучшает технологические

характеристики сплавов Cu-Al. Алюминиевые бронзы, легированные марганцем,

отличаются повышенной коррозионной стойкостью, хладостойкостью и высокой

деформируемостью в горячем и холодном состоянии.

Никель,

неограниченно растворимый в твердом состоянии в меди, практически не

раство≠ряется в алюминии (при температуре 560∞С растворимость 0,02%). Никель

увеличивает область

α-фазы в системах Cu-Al и

Cu-Al-Fe.

В сплавах

Cu-Al-Ni

под влиянием никеля

область твердого раствора с понижением температуры значительно сдвигается в

сторону медного угла, поэтому их можно подвергать дисперсионному твердению.

Способность к дисперсионному твердению этих сплавов обнаруживается при

содержании 1%

Ni.

Никель повышает

температуру эвтектоидного

распада β в

α+γ2 до 615∞С, задерживает

превращение

α+γ2

в β при нагреве.

Влияние никеля становится особенно заметным при его содержании более

1,5%. Так, при содержании в сплаве 2%

Ni

β-фаза появляется при

температуре 790∞С, при содержании 4%

Ni

- при температуре 830∞С.

Никель

оказывает благоприятное воздействие на структуру эвтектоида

α+γ2

и

псевдоэвтектоида

α

+ β, значительно увеличивает стойкость фазовых превращений β

-фазы, а при отливке и закалке способствует большему образованию количества

метастабильной β'-фазы мартенситового типа. При этом α-фаза приобретает более

округлую форму, структура становится более равномерной, повышается дисперсность эвтектоида.

Легирование никелем алюминиевых бронз заметно повышает их физико-механические

свойства (теплопроводность, твердость, усталостную прочность), хладостойкость и

антифрикционные характеристики, коррозионную и эрозионную стойкость в морской

воде и слабых солянокислых растворах; жаростойкость и температуру

рекристаллизации без заметного ухудшения технологических характеристик. При

содержании в сплавах никеля значительно повы≠шается модифицирующее действие

железа.

Алюминиевые бронзы системы

Cu-Al-Ni

применяют редко.

Никель, как правило, вводят в алюминиевые бронзы в сочетании с другими

элементами (преимущественно с железом). Наиболее широкое распространение

получили алюминиевые бронзы типа БрАЖН10-4-4. Оптимальные свойства этих бронз

достигаются при соотношении

Fe:Ni

=1:1. При содержании

в этих бронзах 3%

Ni

и < 2%

Fe

k-фаза может выделяться в

двух формах: в виде мелких округлых включений твердого раствора на основе

железа, легированного алюминием и никелем, и в виде тонких пластин, интерметаллида состава

NiAl.

Наибольшее распространение получили деформированные алюминиевые бронзы

следующих систем:

Cu-Al,

Cu-Al-Fe,

Cu-Al-Mn,

Cu-Al-Fe-Mn,

Cu-Al-Fe-Ni.

Алюминиевые бронзы отличаются высокой коррозионной стойкостью в углекислых

растворах, а также в растворах большинства органических кислот (уксусной,

лимонной, молочной и др.), но неустойчивы в концентрированных минеральных

кислотах. В растворах сернокислых солей и едких щелочей более устойчивыми

являются однофазные алюминиевые бронзы с пониженным содержанием алюминия.

Алюминиевые бронзы менее других материалов подвергаются коррозионной усталости.

Особенности обработки деформируемых алюминиевых

бронз

Для

получения гомогенных деформированных полуфабрикатов с улучшенными механическими

свойствами и высокой усталостной прочностью рекомендуется алюминиевые бронзы

отливать непрерывным способом, а последующую обработку производить специальным

методом, включающим операции:

а)

горячую обработку литой заготовки с суммарным обжатием до 30%;

б) термическую обработку при заданной температуре (t0)

с отклонением ±2∞С (нагрев до заданной температуры, выдержка 20 мин на каждые 25

мм сечения материала);

в)

закалку в воде или масле при температуре 600∞С;

г) горячую обработку давлением при температуре на 35-50∞С меньше той,

которая принята при термической обработке на стадии "б" в зависимости от

содержания алюминия в сплаве (содержание алюминия должно быть определено с

точностью ±0,02%). Температура термической обработки определяется по

эмпирической формуле:

t=(1990 Ц

1000A)∞С,

где А -

содержание алюминия в сплаве, % (по массе).

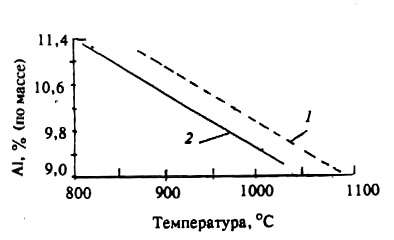

Графическая зависимость температуры от содержания алюминия при термической и

второй горячей обработке давлением алюминиевых бронз приведена на рис.

4.

Рис. 4. Зависимость температуры

от содержания алюминия при термической и горячей обработке давлением

алюминиевых бронз:

1 - температура термической обработки;

2 - температура горячей обработки давлением

Бериллиевые бронзы (медно-бериллиевые сплавы)

Бериллиевые бронзы являются уникальными сплавами по благоприятному сочетанию в

них хороших механических, физико-химических и антикоррозионных свойств. Эти

сплавы после закалки и облагораживания имеют высокий предел прочности,

упругости, текучести и усталости

усталости, отличаются

высокой электропроводностью, теплопроводностью, твердостью, обладают высоким

сопротивлением ползучести, высокой циклической прочностью при минимальном гистерезисе, высоким

сопротивлением коррозии и коррозионной усталости. Они - морозостойкие,

немагнитные и не дают искры при ударах. Поэтому бериллиевые бронзы применяются

для изготовления пружин и пружинящих деталей ответственного назначения, в т.ч.

мембран и деталей часовых механизмов.

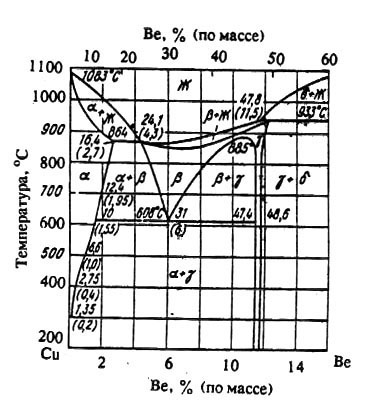

–ис. 5. ƒиаграмма состо€ни€ системы

Cu-Be

Из

диаграммы видно, что медь с бериллием образует ряд твердых растворов. Об≠ласть

твердого раствора α при температуре 864∞С достигает 2,7% (по массе). С

понижением температуры грани≠ца растворимости области α довольно резко

сдвигается в сторону меди. При температуре эвтектоидного превращения 608∞С она

составляет 1,55% и понижается до 0,2% при температуре 300∞С, что указывает на

возможность облагораживания бериллиевых бронз.

Значительное изменение концентрации бериллия

в

α-твердом

растворе с понижением температуры способствует дисперсионному твердению сплавов

Cu-Ве.

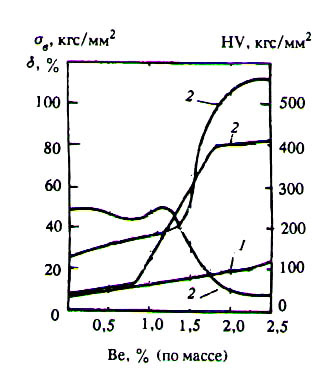

Эффект дисперсионного твердения сплавов

Cu-Ве

от содержания бериллия показан на рис.

6.

–ис.

6. ¬ли€ние содержани€ берилли€ на эффект дисперсионного твердени€ сплавов

Cu-Be: 1

- закалка при температуре 780∞—; 2 - закалка при

температуре 780∞— + отпуск при температуре 300∞—

Термическую обработку бериллиевых бронз проводят при температуре 750-790∞С с

последующей закалкой в воду для получения пересыщенного твердого раствора. В

этом состоянии бериллиевые бронзы легко переносят операции гибки, вытяжки и

другие виды деформации. Вторую опера≠цию термической обработки - отпуск проводят

при темпе≠ратуре 300-325∞С. При этом выделяется β'-фаза. Эти выделения связаны

со значительными напряжениями кри≠сталлической решетки, которые вызывают

повышение твер≠дости и прочности сплавов.

В

результате эвтектоидного превращения β-фазы при температуре ниже 608∞С

образуется эвтектоид

α + β'. Фаза

α имеет кубическую

гранецентрированную решетку, пара≠метр которой уменьшается с увеличением

содержания бериллия. Фаза β имеет кубическую объемноцентрированную решетку с

неупорядоченным расположением атомов. Кристалличе≠ская структура β'- фазы та же,

что и β-фазы, но в ней наблюдается

упорядоченное расположе≠ние атомов

бериллия.

На

практике бинарные медно-бериллиевые сплавы почти не применяют, распространение

получили трех- и многокомпонентные сплавы.

Для

замедления процессов фазовых превращений и рекристаллизации с получением более

однородной структуры в

Cu-Ве

сплавы вводят никель или кобальт, а также железо. Суммарное содержание никеля,

кобальта и железа в бериллиевых бронзах колеблется от 0,20 до 0,60% (по массе),

в том числе никеля и кобальта - от 0,15 до 0,35% (по массе).

Введение

в

Cu-Ве

сплавы титана, образующего с бериллием упрочняющую фазу, способствует

замедлению в них диффузионных процессов. Титан, как поверхностно активный

элемент, снижает концентрацию бериллия по границам зерен и уменьшает скорость

диффузии в этих

зонах. В бериллиевой бронзе

с добавками титана наблюдается однородный распад и, как следствие, более

равномерное упрочнение.

Наиболее благоприятное

влияние на свойства бериллиевой бронзы титан оказывает в присутствии никеля.

Благодаря добавкам титана и никеля содержание бериллия в сплавах может быть

снижено до 1,7-1,9% (по массе).

Марганец в сплавах

Cu-Ве

может частично заменить бериллий без заметного снижения Прочности. Сплавы

Cu + 1% Be

+ 5-6% Мп и

Cu + 0,5% Be

+ 10% Mn после

дисперсионного твердения по механическим свойствам приближаются к бериллиевой

бронзе марки БрБ2.

Добавки магния в небольших

количествах (< 0,1 %) повышают эффект дисперсионного твердения бериллиевой

бронзы, а в пределах от 0,1 до 0,25 % - заметно снижают ее пластичность.

Свинец, висмут и сурьма для

бериллиевых бронз являются весьма вредными примесями, ухудшающими их

деформируе≠мость в горячем состоянии.

В стандартных

Cu-Ве

сплавах допускается содержание Al и

Si

не более 0,15% каждого

элемента. В таких концентрациях эти элементы не оказывают вредного влияния на

свойства сплавов.

Марганцевые бронзы

Марганцевые бронзы

характеризуются высокими механическими свойствами. Эти сплавы отлично

обрабатываются давлением как в горячем, так ив холодном состоянии, допуская

деформацию при холодной прокатке до 80%.

Марганцевые бронзы

отличаются коррозионной стойкостью, повышенной жаропрочностью и поэтому

применяются для изготовления деталей и изделий, работающих при повышенных

температурах. В присутствии марганца температура рекристаллизации меди

повышается на 150-200∞С.

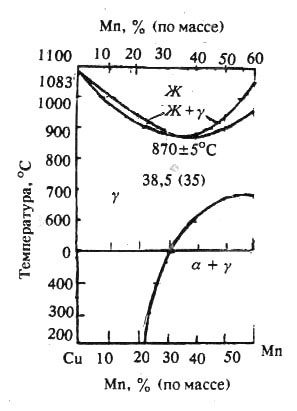

–ис. 7. ƒиаграмма состо€ни€ системы

Cu-Mn

Марганец при повышенных

температурах неограниченно растворим в меди как в жидком, так и в твердом

состоянии. При содержании в сплаве 36,5%

магни€ (по массе) температура ликвидуса и солидуса системы одинакова и составляет 870 ± 5∞С. С понижением температуры

происходит ряд превращений, выделяются новые фазы. Область твердого раствора

у с понижением температуры уменьшается. Марганцевые бронзы, содержащие

менее 20% магни€, в диапазоне температур от комнатной до точки плавления, являются

однофазными. На

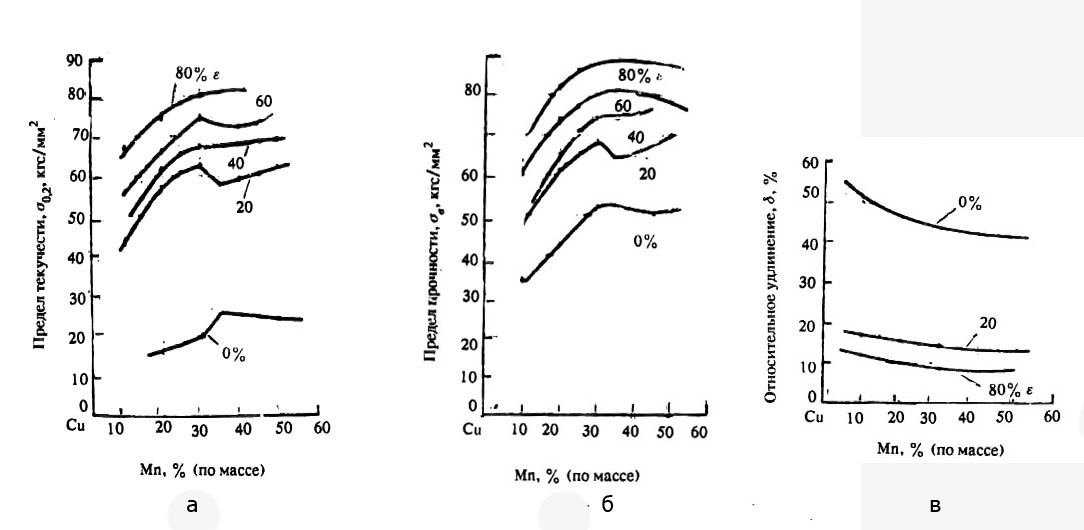

рис. 8. показана зависимость механических свойств марганцевых бронз от содержания

марганца.

–ис. 8. »зменение механических свойств

сплавов Cu-Mn в зависимости от содержани€ марганца: а -

предел текучести σ0,2;

б - предел прочности σb; в - относительное

удлинение δ

Ќаибольшее распространение

получила бронза Ѕрћц5, котора€ хорошо деформируетс€ в гор€чем и холодном

состо€ни€х, имеет высокую коррозионную стойкость и сохран€ет свойства при

повышенных температурах.

ремнистые бронзы

Кремнистые бронзы отличаются

высокими механическими, пружинящими и антифрикционными свойствами, стойки

против коррозии и износоустойчивы. Эти сплавы отлично обрабатываются давлением

как в горячем, так и в холодном состоянии, хорошо свариваются со сталью,

паяются, как мягкими, так и твердыми припоями. Они не магнитны, не дают искры

при ударах и не теряют пластичности при весьма низких температурах.

Диаграмма состояния сплава

системы

Cu-Si:

–ис. 9. ƒиаграмма состо€ни€ системы Cu-Si

Как видно из диаграммы,

граница твердого раствора

α при температуре 830оС достигает 5,4%

Si

(по массе) и с понижением температуры сдвигается в сторону меди. Фаза

α

имеет

кубическую гранецентрированную решетку с параметром а=(3,6077+0,00065к) Å,

где к Ц концентрация кремния, %.

При температуре >

577 оС правее границы α-твердого раствора появляется новая ко-фаза

с гексагональной плотно упакованной решеткой (a=2,5550

Å,

с=4,63644 Å).

Отличительной особенностью фазы к является заметное изменение окраски в

поляризованном свете от светлого до темно-коричневого цвета. При температуре 557оС происходит фазовое превращение к

-> α+

γ.

Характер изменения кремния в

α-твердом растворе с понижением температуры свидетельствует о возможности

облагораживания некоторых сплавов системы

Cu-Si.

Одноко эффект дисперсионного твердения сплавов выражен слабо и на практике не

применяется.

Наибольшее распостранение

получили кремнистые бронзы с добавления марганца и никеля. Реже применяются

бронзы двухкомпонентные и с добавками олова, цинка, железа и алюминия.

Легирование медно-кремнистых

бронз марганцем позволяет заметно улучшить их механические свойства и

коррозионную стойкость.

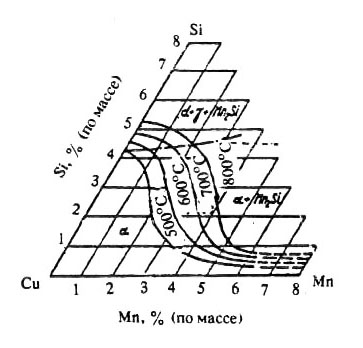

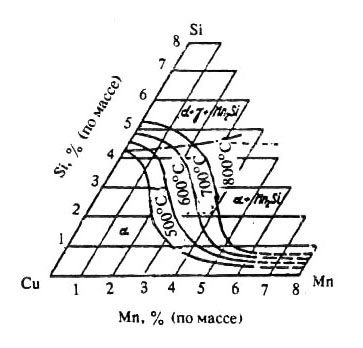

Диаграмма состояния системы

Cu-Si-Mn:

–ис. 10. ƒиаграмма состо€ни€ системы Cu-Si-Mn.

»зотерма насыщени€ области твердого раствора

Ќесмотр€ на сдвиг границы

области

α

с понижением температуры в сторону медного угла, эффект облагораживани€ сплавов

Cu-Si-Mn

выражен слабо.

Добавки никеля заметно

повышают механические свойства кремнистых бронз. Кремний с никелем образуют

интерметаллическое соединение (Ni2Si),

которое заметно растворяется в меди. С понижением температуры (от 900 до 500оС) растворимость

Ni2Si

в меди резко уменьшается и выделяющиеся при этом дисперсные частицы

интерметаллического соединения упрочняют сплавы. Термическая обработка (закалка,

старение) позволяет повысить прочностные показатели и твердость этих сплавов

почти в 3 раза по сравнению с отожженными сплавами. После закалки сплавы

Cu-Si-Ni

обладают высокой

пластично≠стью и отлично обрабатываются в холодном состоянии.

Изменение предела

прочности этих сплавов в зависимости от содержания

Ni2Si и способа

термообработки:

–ис. 11. »зменение прочности сплавов системы

Cu-Ni-Si в зависимости от содержани€

Ni2Si и способа термообработки: 1 - закалка

при температуре 900-950∞—; старение при температуре

350-550∞—; 2 - отжиг при температуре 800∞—;

3 - закалка при температуре 900-950∞—

Добавки кобальта и хрома

оказывают на кремнистые бронзы такое же влияние, как и никель, однако эффект

дисперсионного твердения сплавов под влиянием силицидов кобальта и хрома

значительно слабее.

Добавки небольших количеств

Sn

(до 0,5%) заметно

повышают, а железа снижают коррозионную стойкость кремнистых бронз. По этой

причине в кремнистых бронзах, обрабатываемых давлением, содержание

Fe

не должно превышать 0,2-0,3%

(по массе).

Добавка

Zn

в пределах от 0,5 до 1,0%

при плавке кремнистых бронз способствует улучшению их технологических свойств.

Легирование кремнистых бронз

алюминием повышает их прочность и твердость, однако сплавы системы

Cu-Si-Al

не получили

распространения из-за их плохой сварки и пайки.

Вредными примесями

кремнистых бронз, обрабатываемых давлением, являются мышьяк, фосфор, сурьма,

сера и свинец.

Коррозионные свойства кремнистых бронз

Кремнистые бронзы обладают

отличной устойчивостью против коррозии при воздействии морской, промышленной и

сельской атмосфер, пресной и морской воды (при скорости потока <1,5 м/сек),

горячих и холодных растворов и холодных концентрированных щелочей и серной

кислоты, холодных растворов соляной и органических кислот, хлоридов и сульфатов

легких металлов. Они достаточно устойчивы в атмосфере сухих газов: хлора, брома,

фтора, сероводорода, фтористого и хлористого водорода, сернистого газа и

аммиака, но корродируют в этих средах в присутствии влаги.

Однако, кремнистые бронзы

плохо устойчивы против воздействия гидроксида алюминия, хлоридов и сульфатов

тяжелых металлов. Быстро корродируют они и в рудничных кислых водах, содержащих

Fe2(S04)3,

а также в растворах

солей хромовых кислот.

Особенности термообработки кремнистых бронз

Светлый отжиг кремнистых

бронз (включая нагрев и охлаждение) целесообразно производить в парах воды.

Оксидные пленки, образующиеся на поверхности полуфабрикатов в процессе отжига,

легко удаляются при травлении при комнатной температуре в 5%-ном растворе серной

кислоты.

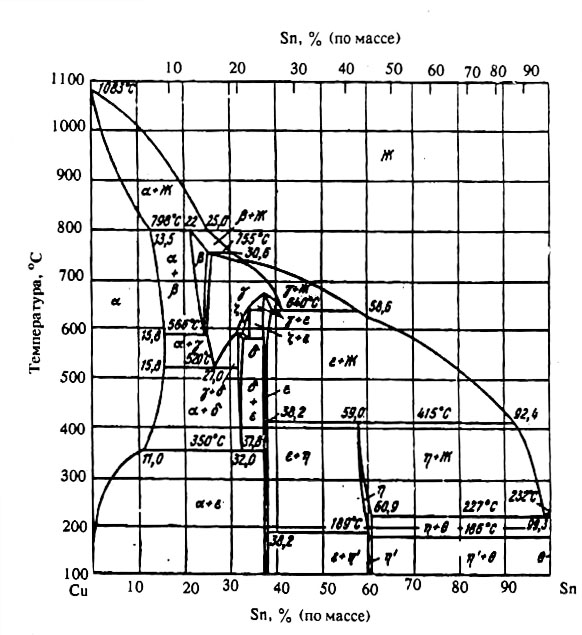

Оловянные бронзы

Оловянные бронзы - сплавы

различных композиций на основе системы

Cu-Sn.

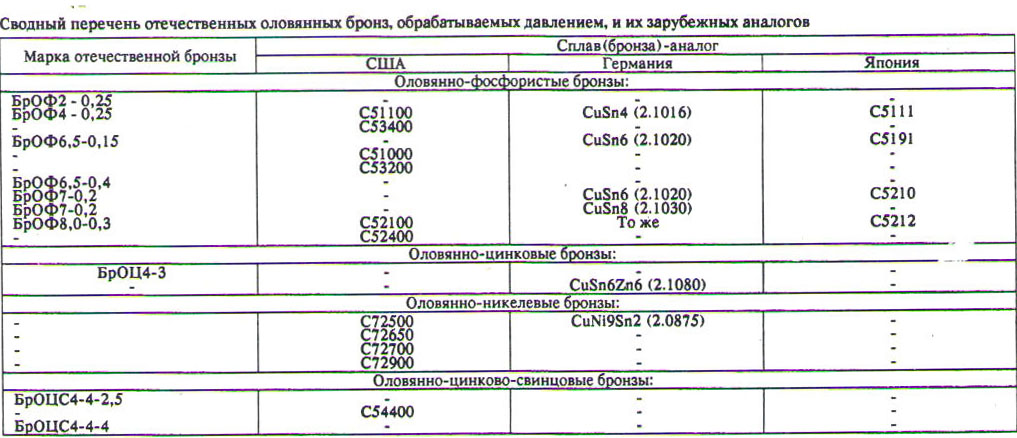

Сводный перечень

отечественных оловянных бронз, обрабатываемых давлением, и их за≠рубежных

сплавов-аналогов приведен в

табл. 4.

Диаграмма состояния системы

Cu-Sn

показана на

рис. 12.

–ис. 12 ƒиаграмма состо€ни€ системы

Cu-Sn

Фаза

α-твердый раствор олова

в меди (кристаллическая решетка кубическая гранецентрированная) пластична в

горячем и холодном состо≠янии.

Фазы β

и γ устойчивы только при повышенных

температурах, а с понижением температуры распадаются с большой скоростью. Фаза δ

(Cu31Sn8,

решетка γ-фазы) - продукт распада γ

-фазы (или β') при температуре 520∞С твердая и хрупкая.

Распад δ-фазы на

α +

Cu3Sn

(ε-фаза) начинается при температуре

350∞С. С понижением температуры распад δ-фазы протекает чрез≠вычайно медленно

(при длительном отжиге после холодной дефор≠мации на 70-80%). Практически в

сплавах, содержащих до 20%

Sn, ε-фаза отсутствует.

В технических оловянных бронзах содержание

олова колеблется от 2 до 14%, реже до 20%.

Сплавы системы

Cu-Sn

в зависимости от содержания олова

состо≠ят либо из однородных кристаллов α-твердого раствора, либо из кристаллов

α и эвтектоида

α +

β.

Процесс диффузии в оловянных бронзах протекает

медленно Дендритная структура исчезает только после многократных циклов

термомеханической обработки. По этой причине технологический процесс обработки

оловянных бронз давлением затруднителен.

В процессе плавки оловянные бронзы раскисляют

фосфором, поэтому большинство бинарных сплавов

Cu-Sn

содержат остаточное количество фосфора.

Фос≠фор считается легирующей добавкой при содержании его в сплаве > 0,1 %.

Основными легирующими добавками оловянных

бронз, кроме фосфора, являются свинец, цинк, никель.

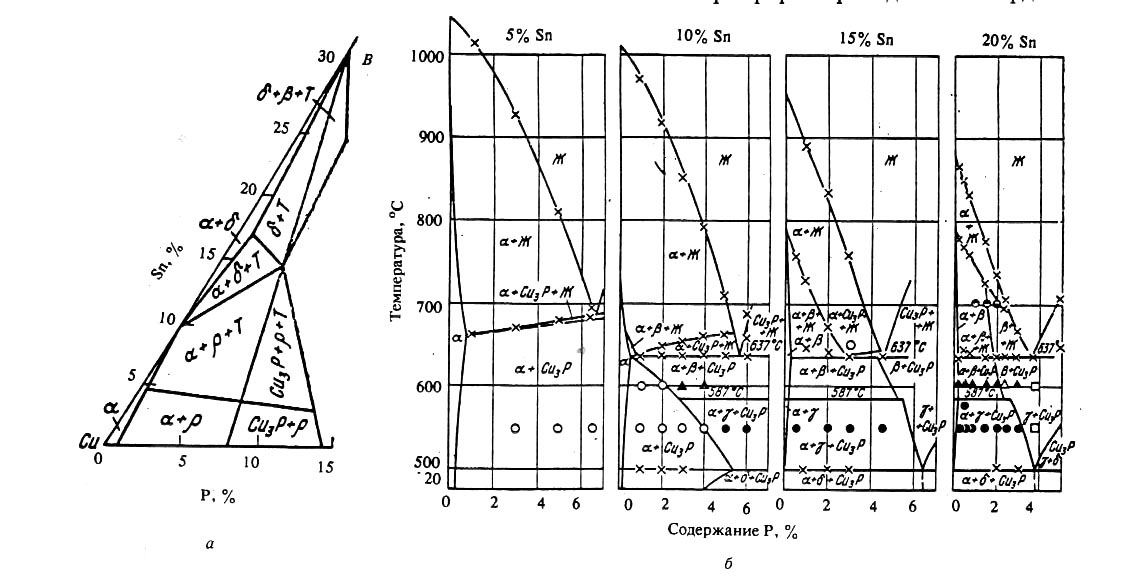

Влияние легирующих добавок

Фосфор

при взаимодействии с медью дает химическое соединение CuзР (14,1% Р), которое

при температуре 714∞С с медью образует эвтектику (содержание Р - 8,4% (по

массе). В тройной системе

Cu-Sn-P

при температуре 628∞С образу≠ется

тройная эвтектика, содержащая, %:80,7Cu,

14,8 Sn и 4,5P.

Из

диаграммы состояния системы

Cu-Sn-P

(рис.

13) видно, что при увеличении содержания олова и понижении

температуры граница насыщения

α-твердого раствора резко сдвигается в сторону

медного угла.

–ис. 13. ƒиаграмма состо€ни€ системы

Cu-Sn-P: а - медный угол; б

- полиметрические разрезы медного угла системы Cu-Sn-P

при посто€нном содержании олова

При

содержании в оловянных бронзах > 0,3% Р последний выделяется в виде включений

фосфидной эвтектики. Оловянные бронзы при содержании в них 0,5 % Р и более легко

разрушаются при горячем деформировании, так как фосфидная эвтектика

расплавляется. Поэтому макисмальное содержание фосфора в оловянных бронзах,

обра≠батываемых давлением, составляет 0,4%. При таком содержании фосфора

оловянные бронзы обладают опти≠мальными механическими свойствами, имеют

повышенные модуль нормаль≠ной упругости, пределы упругости и усталости. Применяя

отжиг-гомогени≠зацию, после котороо значительная часть фосфора переходит в

α-твердый

раствор, можно

улучшить деформируемость оловянных бронз с повышенным содержанием фосфора.

Малые добавки циркония,

титана, бора и ниобия также улучшают обрабатываемость оло≠вянных бронз давлением

в горячем и холодном состоянии.

Свинец

практически нерастворим в оловянных бронзах в твердом состоянии. При

затверде≠вании сплава он выделяется как самостоятельная фаза в виде темных

включений между дендритами. Свинец заметно улучшает плотность, антифрикционность

и обрабатываемость резанием оловянных бронз, но значительно понижает их

механические свойства. Антифрик≠ционные оловянные бронзы содержат до 30% Рb.

Цинк

хорошо растворим в оловянных бронзах в твердом состоянии и, незначительно

изме≠няя структуру сплавов, заметно улучшает их технологические свойства.

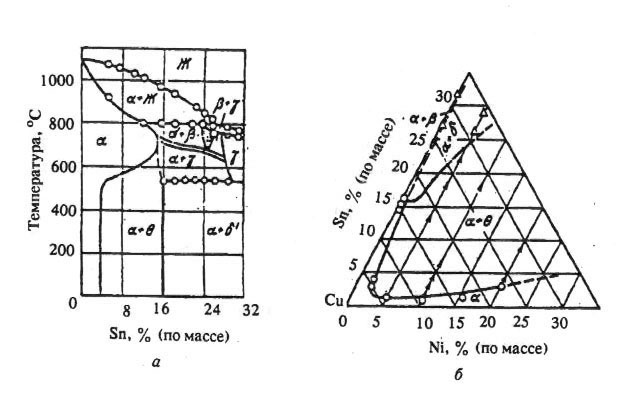

Никель

смещает границу твердого раствора α в сторону медного

угла (рис. 14).

–ис. 14. ƒиаграмма состо€ни€ системы

Cu-Sn-Ni: а - разрез медного угла при содержании 2 %

никел€; б - область предельного насыщени€ твердого

раствора при комнатной температуре. ћедный угол.

Кристаллическая решетка

α-твердого рас≠твора под влиянием никеля не

изме≠няется, но несколько увеличивается ее параметр (-0,007 А). При малой

концентрации олова в гетерогенной области появляется новая фаза (Ni4Sn),

которая в зависимости

от скорости затвердевания выделяется или в виде мелких игольчатых кристаллов

(быстрое охлаждение) или светло-голубых включений. Ликви≠дус в сплавах

Cu-Sn

при легировании

никелем заметно повышается. При температуре 539∞С происходит эвтектоидное

превращение

α

+ γ в

α

+ β'. Фаза δ' в отличие от фазы δ двойной системы

Cu-Sn

поляризуется.

Никель повышает механические

свойства и коррозионную устойчи≠вость оловянных бронз, измельчает их структуру и

при содержании < 1% является полезной добавкой. При содержании > 1%

Ni

сплавы хотя и

облагораживаются, однако при этом ухудшается их обрабатываемость давлением.

Особенно резкое влияние никель оказывает на оловянно-фосфористые бронзы. В то же

время

Ni

при содержании в

пределах 0,5-1% не влияет ни на структуру, ни на свойства оловянно-цинковых

бронз.

Влияние

примесей

Примеси алюминия, магния и

кремния являются очень вредными в оловянных бронзах. Эти элементы, входящие в

твердый раствор, хотя и повышают механические свойства бронз, однако они при

плавке энергично окисляются, образуя тугоплавкие оксиды, которые располагаясь по

границам зерен, нарушают между ними связь.

Вредными для оловянных

бронз, обрабатываемых давлением, являются также примеси мышьяка, висмута,

сурьмы, серы и кислорода. Последний снижает антифрикционные характеристики

оловянных бронз.

Коррозионные свойства

Оловянные бронзы обладают

хорошей устойчивостью против воздействия атмосфер (сельской, промышленной,

морской). В морской воде они более устойчивы, чем медь и латуни (стойкость бронз

при контакте с морской водой повышается с увеличением содержания олова). Никель

также повышает коррозионную стойкость оловянных бронз в морской воде, а свинец

при высоком содержании - снижает. Оловянные бронзы устойчивы в соленой воде.

Оловянные бронзы

удовлетворительно устойчивы против коррозии в атмосфере перегрето≠го пара при

температуре 250∞С и давлении не выше 2,0 МПа, при воздействии при комнатной

температуре растворов щелочей, сухих газов (хлор, бром, фтор и их водородные

соединения, оксиды углерода и серы, кислород), четереххлористого углерода и

хлористого этила.

Оловянные бронзы неустойчивы

в среде минеральных (азотная, серная) и жирных кислот, щелочей, аммиака,

цианидов, железистых и сернистых соединений, газов (хлор, бром, фтор) при

высокой температуре, кислых рудничных вод.

Коррозия оловянных бронз под

действием серной кислоты увеличивается в присутствии окислителей

(К2СЮ7,

Fe2(S04)3

и др.) и снижается в

10-15 раз при наличии 0,05% бензилтиоцианата.

Скорость коррозии оловянных

бронз под действием ряда агентов следующая, мм/год:

Щелочи:

горячие

........................................................................................1,52

при температуре 293 К

...................................................................0,4-0,8

растворы аммиака при

комнатной температуре ..................................1,27-2,54

уксусная кислота при

комнатной температуре ....................................0,025-0,6

пары

H2S

при температуре 100∞С

.....................................................1,3

влажный сернистый газ

...................................................................2,5

сухой и влажный водяной пар

(в зависимости от скорости потока) .......0,0025-0,9

Оловянные бронзы

подвергаются коррозионному растрескиванию в напряженном состоянии при действии

азотнокислой ртути.

Латунь, железо, цинк и

алюминий в процессе электрохимической коррозии являются протекторами для

оловянных бронз.

|