|

Медные припои

Медь широко используют в качестве припоя при пайке ни

низкоуглеродистых

и углеродистых сталей, малолегированных и

легированных

сталей, коррозионностойких сталей, чугуна, никеля и

никелевых

сплавов, а также ряда других металлов и сплавов. Низкая

упругость паров меди способствует ее применению при пайке

деталей

электровакуумных приборов.

Медь, как и любой другой чистый металл, не имеет интервала

кристаллизации, что позволяет получать плотные паяные швы

без

пористости. Являясь прочным и высокопластичным металлом,

медь дает возможность получать прочные и пластичные швы,

в

том числе и в случае спаев, несогласованных по коэффициентам

термического расширения.

Для пайки обычно рекомендуют использовать медь марок

М0

М0б,

М1р, М2р по ГОСТ 859Ч2001, не содержащих кислород,

а пайку

производить в восстановительной или защитной газовой атмосфере либо в

вакууме.

В

окислительной атмосфере кислород диффундирует в медь с

образованием

закиси меди Cu2О, что может привести к появлению

межкристаллитных

трещин и последующему водородному охруп≠чиванию в процессе отжига

паяного соединения в водородсодержащей

атмосфере. Аналогичным образом, при пайке в восстановительной

атмосфере кислородсодержащей медью марок

Ml,

М2,

М3

присутствующая в них закись меди Cu2О восстанавливается

водордом

с образованием большого количества водяных паров,

приводящих к пористости и охрупчиванию паяного шва; при этом происходит

потеря вакуумной плотности паяного соединения.

При температуре пайки 1100...1120 ∞С медь хорошо растекается

по паяной

поверхности и легко поднимается в капиллярные зазоры

на большую

высоту. Это используется для получения паяного соеди≠нения большой

протяженности (15 мм и более), которое трудно осу≠шить другими припоями.

Соединительные зазоры при пайке

медью

рекомендуется иметь порядка 0,05 мм и менее.

В

случаях, когда пайка происходит без флюса в вакууме, в атмосфере

инертного газа, либо в водороде, паяемые металлические поверхности

должны быть подготовлены к пайке - протравлены и

обезжирены.

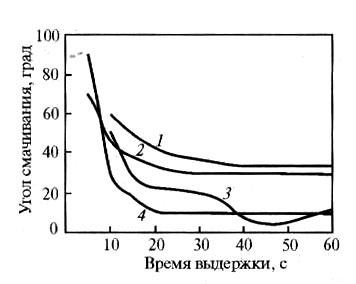

Растекаемость меди по такой поверхности улучшается

с

увеличением продолжительности процесса пайки (рис.

1). Обычно

продолжительность

пребывания паяемой конструкции

при температуре пайки не превышает нескольких минут.

Рис 1. Изменение угла смачивания

меди М0 от времени выдержки: по молибдену (1), никелю (2), ковару (3 и

железу (4). Вакуум 10-4 мм рт.ст.; температура 1100оС

Как правило, соединение,

паяемое медью, более прочное, чем чистая медь (табл.1): если у меди

величина временного сопротивления разрыву составляет около 200 МПа, то σb≠

паяного медью соединения достигает 350Е400 МПа и более. Это обусловлено

растворимостью паянного металла в меди.

Таблица

1. Технологические свойства чистой меди при пайке в вакууме*

|

Свойства |

Величина |

|

Температура пайки, ∞С |

1100...1120 |

|

Угол смачивания**, град: |

|

|

по ковару |

10 |

|

по стали |

9 |

|

по молибдену |

35 |

|

по никелю |

30 |

|

Временное сопротивление разрыву паяного встык соединения

σb,

МПа: |

|

|

стальЧковар |

390 |

|

сталь Ч сталь |

370 |

|

молибденЧкоррозионностойкая сталь |

350 |

|

молибден-ковар |

320 |

|

молибденЧмолибден |

410 |

|

Относительное удлинение

δ5,

%: |

|

|

сталь Чковар |

30 |

|

сталь Ч сталь |

33 |

|

молибден-ковар |

2,5 |

|

*Упругость паров меди при температуре 700 ∞С менее 10-8

мм рт.ст. |

|

**Угол смачивания Ч угол, образуемый касательной к

поверхности

капли припоя и плоскостью твердого тела. |

Следует отметить, что жидкая медь весьма активно взаимодействует с

паяемыми металлами. Жидкая медь склонна к проникновению по границам

зерен железа в низкоуглеродистых и

конструкционных

сталях. При пайке высоконикелевых сталей, никеля

и никелевых сплавов медь в расплавленном

состоянии взаимодейвует

с основным металлом, образуя более тугоплавкий, чем

медь

сплав, который при температуре пайки плохо растекается и

не

падает в зазоры. При пайке молибдена необходимо строго

соблюдать

режим пайки (температура 1100 ∞С, выдержка не более 10 минут), так как

увеличение температуры и выдержки приводят к увеличению

хрупкой диффузионной зоны и к снижению

прочности

паяного

соединения. Подобное явление происходит и при

пайке

титана чистой медью; в этом случае при избытке меди могут образовываться

легкоплавкие структурные составляющие.

При

флюсовой пайке углеродистых и малолегированных сталей

в

контролируемых газовых средах самым распространенным

способом

является пайка медью в печах с восстановительной ат≠мосферой (водород,

диссоциированный аммиак, продукты цепочного сгорания смеси

воздуха с газами: генераторным, бытовым,

пропаном и другими). Окисная пленка на поверхности этих

сталей

химически неустойчивая, легко восстанавливается в газо≠вых

средах и растворяется флюсами № 200 и № 201 (ГОСТ

23178-78).

При пайке малолегированных сталей, содержащих хром и алюминий, которые

образуют на поверхности стали более

химически

стойкие окислы, следует применять более активный

флюс

№ 209 (ГОСТ 23178-78).

При температуре пайки чистая медь достаточно хорошо растекается

по паяемой поверхности коррозионностойких сталей; при

этом

происходит отжиг стали. Хорошие результаты получаются при пайке

коррозионностойких сталей медью в среде аргона с

трехфтористым

бором

(BF3).

При пайке медью конструкционных сталей можно совмещать процесс пайки с

закалкой и последующим отпуском; при этом со≠храняется прочность

основного металла и повышается прочность

паяного

шва. Аналогичным образом можно поступать и при пайке медью

инструментальных сталей.

При пайке чугуна медь в качестве припоя применяют сравнительно

редко, так как высокая температура пайки приводит к графитизации

чугуна. Кроме того, при перегреве выше 900 ∞С в про≠цессе охлаждения

может выделяться хрупкий цементит.

Применению меди в качестве припоя способствует ее относительная

дешевизна по сравнению с другими припоями.

|