Основные сведения о литье металлов

В литейном производстве готовые изделия и фасонные заготовки

получают

заливкой жидкого металла или сплава в литейные формы. При остывании

металл затвердевает и получаемое готовое изделие (огливка) имеет

конфигурацию и размеры, придаваемые ему литейной формой.

В авиастроении достаточно широко применяют литые детали,

поскольку таким способом

получают изделия сложной формы. При

этом во многих случаях детали

не требуют доработки. Некоторые

детали, особенно при

массовом производстве, целесообразно получать

только

литьем, например корпусные детали авиадвигателей, а также

сложные

опорные кронштейны, рамы, имеющие пространственную

форму

самолетных конструкций, и др.

Отливки изготавливают из различных черных сплавов (чугун,

сталь) и цветных металлов (на основе алюминия, магния, титана, меди

и др.).

При этом стоимость отливок будет ниже, чем деталей, изготовленных

штамповкой. Поэтому литье получает все большее распространение

в

авиастроении.

Не всякие металлы и сплавы

пригодны для литья, поскольку этот

вид

изготовления изделий требует специфических свойств сырья.

Основное требование, предъявляемое к литейным сплавам,

- жидкотекучесть.

Это способность металла или сплава заполнять

литейную

форму. Бывает так, что жидкий металл не способен заполнить

мелкие углубления литейной формы. В этом случае получить готовую деталь

заданной формы невозможно.

Усадкой

называют свойство, приводящее к изменению линейных и объемных размеров

отливки в процессе остывания металла (сплава).

Сильная усадка влияет на точность размеров. Кроме того, она может

приводить к образованию усадочных раковин, пористости, трещин,

коробления.

Важная характеристика литейных сплавов - склонность к газопоглощению, т.

е. способность расплава в жидком состоянии поглощать газы и выделять их

в процессе охлаждения. Наиболее склонны к газопоглощению сплавы цветных

металлов (алюминиевых, магниевых и др.). Газопоглощение приводит к

появлению дефекта отливок -

газовой пористости. Вот почему в авиастроении все отливки подвергают

неразрушающим методам контроля, чтобы не допустить в готовым изделиях

наличия пор, резко снижающих их прочность.

Подготовка сплавов для литья включает несколько этапов: подготовку

шихтовых материалов, плавильных печей и собственно

плавку.

Материалы, загружаемые в плавильные печи для получении расплава,

называют

шихтой.

Основная часть шихты - первичные сплавы. При плавлении может производиться легирование. С целый

защиты от окисления, газонасыщения, а также для удаления вредные

примесей применяют различные неметаллические материалы, называемые

флюсами.

Их тщательно подбирают с учетом свойств каждого расплава. Чаще всего для приготовления флюсов используют кварцевый

песок, плавиковый шпат, углекислый кальций и другие материалы.

В процессе плавки возможны безвозвратные потери металла,

которые происходят за счет испарения отдельных составляющи входящих в

сплав. Это явление носит название

угара.

При росте числа

загружаемых для плавки материалов всегда учитывают угар.

В литейном производстве применяют различные плавильные

агрегаты. Для плавки чугунов применяют

вагранки

- вертикальные плавильные печи, в которые загружают кокс. Он сгорает за счет

вдувания

воздуха.

Для получения отливок в авиастроении используют электрические

плавильные печи. Для исключения контакта с окружающей средой

при

плавке алюминиевых, титановых и некоторых других сплавов, содержащих

легкоокисляемые элементы, плавку производят в вакууме. Наиболее часто

применяют следующие типы электрических плавильных печей:

сопротивления, дуговые, индукционные, плазменно-дуговые,

плазменно-индукционные.

Печи сопротивления имеют электрические нагревательные менты. В дуговых

печах используется тепло, создаваемое электрической дугой. В

индукционных печах тепло для плавки создается счет электромагнитной

индукции. Электронно-лучевые печи используют для плавки тугоплавких сплавов на основе молибдена, ниобия,

вольфрама и некоторых жаропрочных сплавов. Здесь высокая температура

создается потоком электронов, излучаемых электронной

пушкой. В

плазменно-дуговых печах используют тепло, создаваемое плазменной

горелкой-плазмотроном. В плазменно-индукционных

печах

получают тепло за счет плазменного и индукционного нагрева.

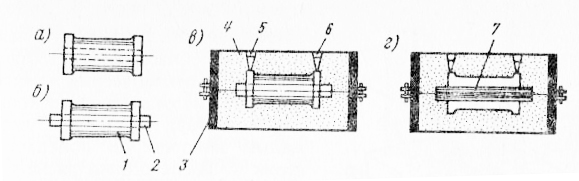

Рис. 1. Разовая литейная форма для отливки втулки