|

| ||

|

главная страница словари ГОСТЫ И ТУ свойства металлов производители металлов о проекте |

||

|

медь бронза латунь алюминий титан никель кобальт цинк магний олово свинец медно-никелевые сплавы вольфрам молибден ниобий тантал |

||

|

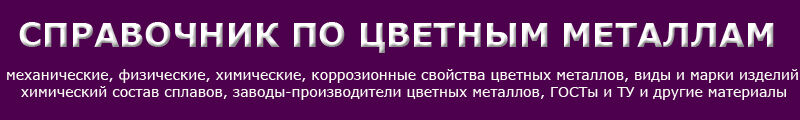

Прессование металла Сущность прессования состоит в том, что полуфабрикаты и готовые изделия получают выдавливанием из замкнутой полости через отверстие. Прессование широко применяют для получения прутков круглого сечения или труб диаметром до 400 мм, а также для получения различных профилей. Исходным материалом для прессования служат слитки из пластичных цветных металлов и сплавов (меди и ее сплавов, никелевых, магниевых сплавов), а также стали. Прессованные изделия отличаются высокой точностью геометрической формы, высоким качеством поперхности. Прессование - высокопроизводительный процесс получения различных изделий сложного поперечного сечения. Некоторые виды прессованных профилей приведены на рис. 1. Сущность процесса прессования заключается в том, что металл, помещенный в замкнутый объем - контейнер, подвергается высокому давлению и надавливается сквозь отверстие, принимая его форму.

Рис. 1. Виды прессованных профилей: а - рельс; б - уголобульб; в - швеллер с полкой; г - овальная трубка

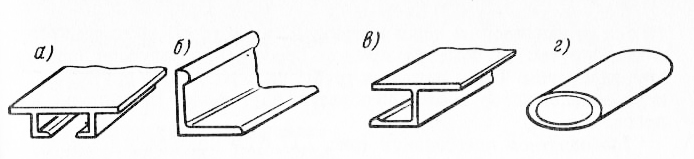

Существуют два метода прессования - прямой и обратный.

Рис. 2. Схемы прямого и обратного прессования

При прямом прессовании прутков 1 (рис. 2а) заготовку в виде слитка 3 помещают в контейнер 4. Заготовку для прессования нагревают до определенной температуры, обеспечивающей достаточную пластичность материала при прессовании. Давлением пуансона 5 металл слитка выдавливается через матрицу 2, из которой выходит прессованный пруток. С помощью прямого прессования получают профили, прутки и трубы. Чтобы получить трубу, на пути выхода прутка ставят I иглу, обтекая которую, металл образует внутреннюю цилиндрическую полость. При обратном прессовании (рис. 2б) в контейнер 8 помещают нагретый слиток 6. Полый пуансон 7 надавливает на мягкий металл, и он через матрицу вытесняется внутрь пуансона, образуя пруток. Полностью весь металл в расход не идет. В конце операции в контейнере остается часть слитка, которую называют пресс-остатком. Такой метод прессования обычно применяют для получения прутков. Существенным преимуществом обратного метода прессования является то, что прессуемый металл не перемещается вдоль стенок матрицы. При прямом же методе усилие прессования значительно больше. Пуансон 5 передвигает нагретый металл 3 в направлении матрицы 2, что и вызывает значительную силу трения материала слитка о внутреннюю поверхность контейнера 4. В результате этого при обратном прессовании усилие выдавливания снижается почти на 30 %. При обратном прессовании снижается масса пресс-остатка в 2 - 3 раза. Однако перечисленные преимущества не во всех случаях являются определяющими. Это связано с тем, что оборудование для обратного прессования! значительно дороже и сложнее, чем для прямого. Вот почему стоимость продукции значительно возрастает. Прессование выполняют на гидравлических прессах. При этом весь процесс прессования профилей и труб автоматизируют.

|

||