Агломерационная печь – печь, предназначенная для получения агломерата. Агломерат – это спеченные в куски мелкие материалы (рудная мелочь, пылевидные руды и флюсы). Окускование в агломерационной печи происходит, главным образом, в результате образования жидких легкоплавких химических соединений, связывающих при остывании отдельные зёрна в куски.

Известно несколько способов агломерации:

- с просасыванием воздуха в слое сверху вниз;

- во вращающихся печах;

- во взвешенном состоянии;

- с подачей воздуха снизу.

Наибольшее распространение получил первый способ спекания – на колосниковой решетке с просасыванием воздуха через слой шихты. Для справки: колосниковая решетка – решетка из чугунных колосников, имеющих сквозные отверстия для подвода воздуха и предназначенная для поддержания слоя горящего топлива в топке. С использованием колосниковой решетки процесс агломерации может быть периодическим (агломерация в чаше) и непрерывным (на конвейерной ленте агломашины).

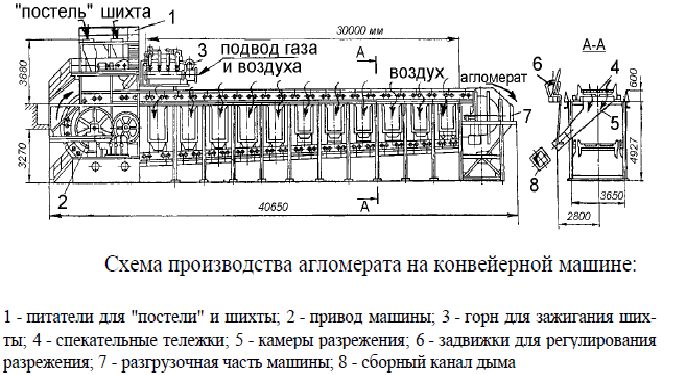

На металлургических заводах агломерация осуществляется преимущественно в агломерационных машинах ленточного типа, представляющих собой непрерывную цепь спекательных тележек с решётчатым дном из колосниковых решеток.

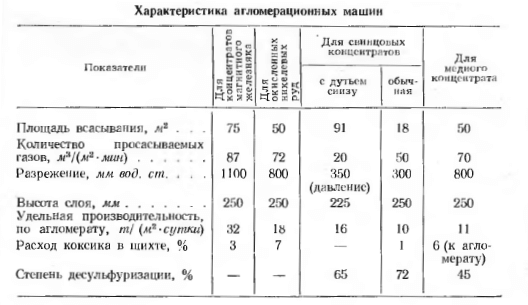

Принцип работы агломашины следующий. На спекательные тележки через питатели укладывается “постель” высотой 30-35 мм из части годного агломерата крупностью 10-25 мм и на неё шихта, состоящая из мелкой руды, концентрата, коксика, известняка и извести. Высота шихты 250-350 мм. Под лентой спекательных тележек создают разрежение около 7-10 кПа, в результате чего через верхнюю поверхность слоя просасывается наружный воздух. Последовательно перемещаясь, тележки попадают под горн, служащий для зажигания коксика в шихте. Горн отапливается горелками. В виде топлива обычно используется смесь доменного и коксового газа с теплотой сгорания 5900-6300 кДж/м³ . Расход газа примерно 30 м³ /т агломерата. Температура шихты в горне достигает 1200-1300 °С.

После выхода шихты из-под горна горение поддерживается в результате просасывания атмосферного воздуха под действием разрежения. В зоне горения температура достигает 1500 °С. Продукты горения отдают свою теплоту нижним слоям и уходят с температурой 60-150 °С.

При достижении зоной горения “постели” процесс спекания заканчивается. Он продолжается 10-20 мин. Получаемый агломерат имеет среднюю температуру около 500 °С.

Готовый пирог агломерата дробят, после чего на грохотах отделяют возврат (5 мм). Затем годный агломерат охлаждают в специальном охладителе продувкой или прососом воздуха. Различают офлюсованный (с добавками известняка) и неофлюсованный агломерат (без известняка и извести). Применение офлюсованного агломерата позволяет экономить дорогостоящий кокс в доменных печах.

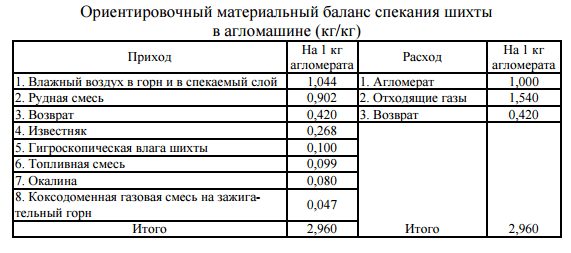

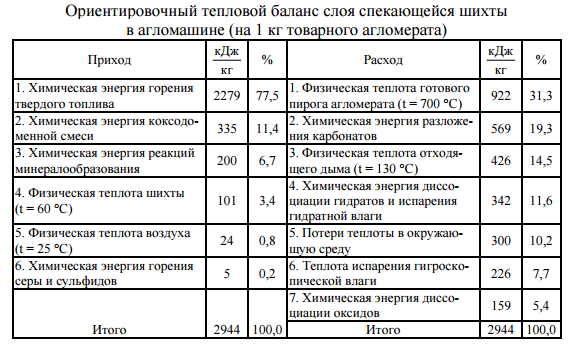

Ориентировочные материальный и тепловой балансы спекания шихты в агломашине приведены в табл. 2.7 и 2.8. При составлении балансов приняты следующие составы материалов. Рудная смесь: FeO – 7 %; Fe2O3 – 59; MnO – 2; SiO2 – 9; Al2O3 – 3; CaO – 1; MgO – 3; СО2 – 6 %. Агломерат: FeO + Fe2O3 + S + FeS + FeS2 + SO3 + P2O5 + MnO = 68 %; SiO2 – 10; Al2O3 – 4; CaO – 15; MgO – 3 %. Топливная смесь: 80 % коксика и 20 % антрацитового штыба.

Коэффициент полезного действия процесса агломерации составляет 0,85-0,87. Удельный расход условного топлива (твердое топливо + газовое топливо) около 80-100 кг у.т./т офлюсованного агломерата.

Экономия топлива на агломашинах возможна по следующим направлениям:

- использование теплоты горячего агломерата для предварительного подогрева воздуха;

- использование газовой агломерации, т.е. просасывание через слой шихты смеси доменного газа с воздухом, воспламеняющейся в зоне горения. При этом можно значительно сократить расход коксика;

- подогрев воздуха в отдельно стоящей камере горения. Цель та же – сокращение расхода коксика;

- увеличение слоя шихты с одновременным увеличением разрежения под спекательными тележками. Каждые 20 мм увеличения высоты слоя шихты обеспечивают от 0,6 до 1,5 % экономии топлива. Негативное последствие: некоторая потеря производительности агломашины;

- внедрение малогабаритных зажигательных горнов с низким расходом топлива на зажигание за счет быстрого разогрева поверхностного слоя шихты. Возможно сокращение расхода газа в 2-3 раза.

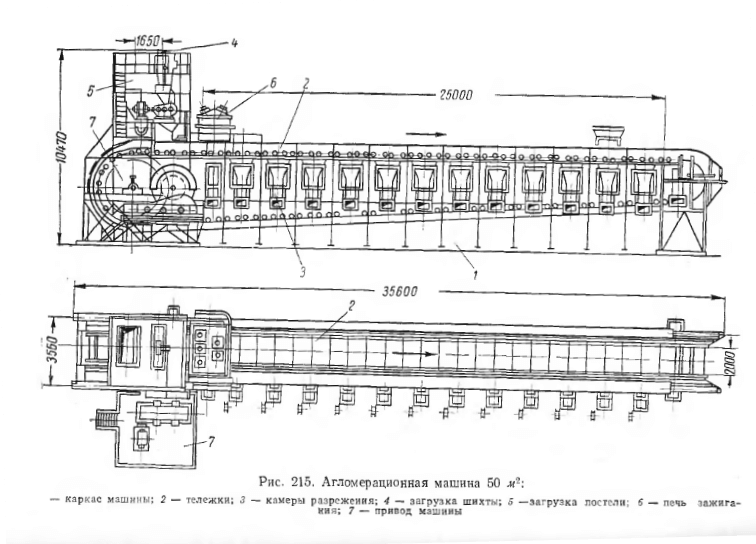

Агломерационные машины бывают ленточного типа и круглые. Наиболее распространенной является ленточная агломерационная машина. Машина представляет собой бесконечную ленту, состоящую из большого числа движущихся по раме тележек, смыкающихся одна с другой. Тележки приводятся в движение двумя зубчатыми колесами, располагающимися в головной части машины. Эти колеса подхватывают зубьями отдельные тележки, поднимают их с нижних направляющих на верхние и толкают к хвосту печи. Таким образом образуется сплошной непрерывно двигающийся поезд из отдельных тележек, которые, доходя до конца машины, скатываются на нижние направляющие и по ним под влиянием веса доходят до ведущих колес.

Тележки изготовляются из ковкого чугуна или стали и представляют собой секции корыта, дно которого состоит из колосниковой решетки. Под решетками расположены газовые камеры, соединенные с эксгаустером, создающим в них разрежение. Исходная шихта, подлежащая обжигу и спеканию, загружается из бункера в головной части машины на решетку тележек слоем толщиной 100—400 мм. Сразу после загрузки слой шихты разогревается с помощью небольшой печи, располагающейся над машиной и отапливаемой углеродистым топливом. Газы этой печи направляются прямо на слой шихты, в результате чего температура его повышается и в слое развиваются процессы окисления и спекания. Воздух для окислительных процессов просасывается через слой спекаемого материала вследствие значительного разрежения под решеткой, создаваемого эксгаустером в газовых камерах. Спекаемый материал в виде пирога двигается на тележках со скоростью 1—4 м/мин, и в хвосте машины в результате отрыва тележек от поезда и их ударов о другие тележки агломерат сбрасывается с решетки в приемный бункер. Агломерационные машины имеют рабочую ширину решетки 1—4 м при эффективной длине машины 6,6—75 м. Рабочая площадь машин соответственно составляет 6,6—300 м2.

Пуск и эксплуатация агломерационных машин

Пуск в эксплуатацию агломерационных машин совпадает обычно с вводом в действие новых агломерационных фабрик или же с вводом в эксплуатацию следующей очереди строительства уже действующей фабрики. В том и другом случаях пуск машин возможен лишь после полного окончания строительных и монтажных работ во всех звеньях фабрики, обеспечивающих снабжение пускаемой машины шихтой. Кроме того, в главном корпусе фабрики должна быть закончена, проверена и сдана в эксплуатацию приточно-вытяжная вентиляция. В остальных помещениях фабрики вентиляция может сдаваться параллельно со сдачей технологических узлов фабрики.

Пуск фабрики должен начинаться с градуировки питателей шихтового отделения.

Градуировочные работы проводятся за несколько дней до предстоящего пуска фабрики параллельно с практическим инструктажем рабочих шихтового отделения. Для градуировки питателей в шихтовом отделении устанавливаются десятичные весы, которые остаются там постоянно и после ввода всей фабрики в эксплуатацию с тем, чтобы систематически проверять градуировочную шкалу. Кроме весов, требуется легкое металлическое корыто, которое, будучи положенным на транспортер, должно свободно проходить под питателями бункеров.

Градуировка производится при разной высоте заполнения бункеров материалами, так как в зависимости от высоты столба материала в бункере при одной и той же высоте поднятия шибера у питателя количество выдаваемого материала будет различно. Обычно достаточно бывает произвести градуировку при полном заполнении бункера, заполнении наполовину и на одну треть, что может быть сделано уже после пуска фабрики.

Градуировка производится следующим образом: на движущийся транспорт ставится корыто, в которое за время прохождения его под бункером поступает материал из питателя. Время прохождения корыта под бункером засекается по секундомеру. Затем корыто снимается с транспортера и взвешивается для определения веса загруженного в него материала. При одном и том же поднятии шибера делают два-три замера и берут среднеарифметическое их значение. Зная вес материала и время, за которое он поступил на транспортер, вычисляют производительность питателя при определенном поднятии шибера, которую изображают в виде графика, вывешиваемого у каждого питателя для повседневного пользования.

Перед подачей шихты на агломерационные машины проверяются и опробуются газо- и воздухопроводы к горну, подводы и отводы воды для горна и гидравлического уплотнения, пусковая аппаратура, блокировка и сигнализация.

Пуск машины осуществляют в следующей последовательности:

- Пускают воду в охлаждаемую систему зажигательного горна и в шланги гидравлического уплотнения горна.

- Запускают эксгаустер при закрытых шиберах вакуум-камер и шибере эксгаустера.

- Разжигают горн. Первое разжигание горна во избежание разрушения кладки ведут с постепенным повышением температуры в течение 4—6 час. до рабочей температуры 1100—1200°.

Пуск газа в горелку разрешается лишь на хорошо горящий под горном костер. Продукты горения удаляют через первую и вторую вакуум-камеры, для чего на этих камерах открывают шиберы и шибер эксгаустера для обеспечения вакуума в первых двух камерах порядка 200—300 мм.

Перевод горна на газ осуществляют в следующем порядке:

- открывают задвижку, пускают в горелку воздух;

- пускают газ при давлении не ниже 30 мм вод. ст.;

- устанавливают на автоматических регуляторах заданное соотношение воздух — газ.

Разжигание горна и перевод его на газ могут осуществляться также при предварительно загруженных шихтой тележках. Непрерывная загрузка тележек шихтой производится после розжига горна и подачи вагонов под агломерат или же обеспечения приема агломерата другим запроектированным на фабрике способом.

С пуском шихты на машину по мере продвижения спекательных тележек последовательно открываются шиберы вакуум-камер и горячим факелом проверяется работа системы уплотнений с обеих сторон машины и в торцовых частях. Кроме того, проверяется:

- температура отходящей воды из охлаждающей системы горна и уплотняющих шлангов, которая для горна не должна превышать 80°, а для уплотнения 20—30°;

- показания электроизмерительной аппаратуры при заданном режиме работы агломерационной машины;

- равномерность выдачи и заполнения тележек постелью и шихтой на установленную высоту слоя;

- бесперебойность поступления смазки к уплотняющим пластинам;

- отсутствие ступенчатости в цепи движущихся по верхнему пути тележек;

- равномерное зажигание поверхности шихты по всей плоскости зеркала зажигания;

- во время пуска машины необходимо следить за смазкой подшипников, зубчатых колес и роликовых зубьев звездочек привода.

Во избежание значительного нагревания бортов и корпусов палет воспрещается останавливать машину более чем на 3—5 мин. под работающим горном.

Все замеченные недостатки в работе машины и вспомогательного оборудования немедленно устраняются, и по достижении нормальной работы всех механизмов опытный пуск заканчивается и машина или вся фабрика передается в постоянную эксплуатацию.

За период подготовки к пуску разрабатываются подробные инструкции для главнейших рабочих мест, комплектуется штат рабочих фабрики, с которыми проводится изучение необходимого технического минимума по специальной программе и к работе допускаются те из них, которые усвоили необходимый минимум знаний и прошли подробный инструктаж по охране труда и технике безопасности.

В процессе опытного пуска предварительные инструкции уточняются, дополняются и после утверждения руководством предприятия вывешиваются на видных местах для повседневного пользования.