Высокопроизводительный кислородно-конвертерный процесс является одним из наиболее важных металлургических объектов автоматизации. Усовершенствование его управления необходимо для получения стали с заданными температурой и составом при максимальной экономичности плавки. Однако задача полной автоматизации на основе совершенной модели процесса является крайне сложной и требует знания закономерностей воздействия множества факторов: физико-химических, газо-гидродинамических и других, до настоящего времени недостаточно исследованных. Поэтому автоматическое управление вводится этапами и ограничивается пока главным образом применением статического метода.

Новые конвертерные цехи оборудуют автоматизированной системой управления (АСУ), которая должна обеспечить управление как отдельными технологическими процессами и агрегатами, так и производством цеха в целом. Составной частью такой АСУ является автоматизированная система управления технологическим процессом плавки в кислородном конвертере (АСУ ТП “Плавка”); подобные АСУ ТП созданы во многих ранее построенных цехах.

Основные задачи автоматизации конвертерной плавки взаимосвязаны и должны решаться практически одновременно. К ним относятся:

- Получение стали заданного состава, заданной температуры и в заданном количестве.

- Формирование шлака необходимого состава и количества, при этом требуемая основность шлака должна обеспечить условия удаления фосфора и серы, а требуемая окисленность должна обеспечить максимальную степень дефосфорации и, одновременно, минимальные потери железа в шлаке.

- Обеспечение максимальной производительности агрегата (минимальные продолжительность операции и потери металла в шлаке и отходящих газах).

- Минимальные затраты на процесс (все вышеперечисленное должно обеспечиваться при минимальном расходе кислорода, шлакообразующих, огнеупоров (высокой стойкости футеровки) и минимальных затратах рабочей силы на обслуживание систем контроля и управления).

Организация контроля и автоматизации конвертерного процесса представляет собой очень трудную задачу. Основными причинами, обусловливающими эти трудности, являются следующие:

- В отдельные моменты продувки скорость окисления углерода достигает 0,3—0,5 % С/мин. Одна марка углеродистой стали от другой отличается обычно содержанием углерода на 0,05 %. Такое количество углерода может окислиться в конвертере всего за 6—10 с. Таким образом, небольшая ошибка в определении момента окончания продувки может привести к получению стали не той марки.

- Для получения металла строго определенных температуры и состава в конце операции необходимо учитывать как энтальпию и массу материалов в начале операции (массу чугуна и лома, их точный химический состав и температуру, количество тепла, аккумулированного кладкой конвертера, количество и состав попавшего в конвертер миксерного шлака и т. д.), так и изменение этих параметров по ходу продувки (с учетом массы и точного состава всех вводимых в конвертер шлакообразующих, количества выделившихся газов, количества окислившегося и улетевшего с плавильной пылью железа, потерь тепла через стенки, с охлаждающей фурму водой, с отходящими газами и т. д.).

Из этого следует, что при проведении конвертерного процесса необходимы безотказно действующие датчики для определения массы заливаемого чугуна, взвешивания лома и шлакообразующих, измерения температуры и состава отходящих газов, расхода кислорода, подаваемого для продувки металла, и т. п. Если в цехе обеспечена абсолютная стандартность от плавки к плавке состава шихты и температуры жидкого чугуна и установлены надежные устройства, обеспечивающие точность взвешивания материалов, то, проведя предварительно расчеты по определению количества кислорода, необходимого для окисления примесей и количества выделившегося при этом тепла, контролировать процесс плавки можно, зная лишь количество израсходованного на продувку ванны кислорода (а при постоянном расходе кислорода — по времени). Необходимо провести серию контрольных плавок для уточнения данных о режиме шлакообразования и установления количества железа, переходящего в процессе плавки в шлак и удаляющегося с отходящими газами.

Одним из основных контролируемых параметров плавки является концентрация в ванне углерода. Получение непрерывной информации о количестве окислившегося углерода возможно в том случае, если точно известна масса и состав металлической шихты в начале операции и состав и количество отходящих газов.

Весь окислившийся в процессе плавки углерод удаляется из конвертера в виде СО и С02. Имея точные данные о количестве выделившихся газов и их составе, можно составлять мгновенные балансы и в любой момент плавки знать, сколько углерода осталось в ванне. Однако вследствие тяжелых условий эксплуатации датчиков в зоне высоких температур и большой запыленности

отходящих газов плавильной пылью данные о составе и количестве газов недостаточно надежны, чтобы ими можно было пользоваться для определения момента окончания продувки.

При проектировании систем контроля и регулирования приходится учитывать, что на практике от плавки к плавке изменяются состав чугуна, лома (обычно известен примерный состав) и добавочных материалов. По ходу кампании изменяются (в связи с износом) и размеры конвертера, соответственно изменяется количество тепла, аккумулированного кладкой, потери тепла через кладку, поверхность ванны металла (по мере износа футеровки поверхность ванны при неизменной массе металла возрастает, а глубина ванны уменьшается), изменяются условия подсоса в полость конвертера атмосферного воздуха и т. д. В связи с этим системы автоматического контроля за ходом конвертерной плавки пока еще не всегда позволяют полностью отказаться от визуального контроля (яркость факела отходящих газов, характер вылетающих искр и т. п.) и от отбора проб металла и замера его температуры. Отбор проб и измерение температуры можно проводить как при повалке конвертера (предварительно для этого прекращают продувку и поднимают фурму), так и без прекращения продувки и повалки конвертера.

На рис. 1 представлена схема устройства для измерения температуры ванны и отбора проб металла без повалки конвертера, разработанного для конвертеров вместимостью 350—400 т.

Рисунок 1. Устройство для замера температуры ванны и отбора проб металла без повалки конвертера

Это достаточно сложное сооружение: масса фурмы с охлаждающей водой 4700 кг, масса всей установки с направляющей, кареткой и с механизмами перемещения составляет 57 т. На ряде предприятий температуру ванны измеряют небольшими термопарами (термопарами-«бомбами») одноразового использования, которые вводят на гибком тросе в ванну, измеряют ее температуру, затем термопары вместе с концом троса отгорают и остаются в ванне. Таким же способом измеряют активность кислорода в металле. В конвертер забрасывают «бомбу», заключающую в себе небольшую термопару и прибор для замера активности кислорода (активометр или кислородный зонд). Прибор передает информацию о температуре металла и активности в нем кислорода а [о] и сгорает. Учитывая связь между а [о] и содержанием в ванне углерода, данные замера а [о] могут быть использованы для ориентировочного представления о содержании в металле углерода.

Однако датчиков, при помощи которых можно было бы установить содержание в металле углерода без отбора пробы, пока еще не создано. Помимо данных, полученных в результате отбора проб и непосредственного измерения температуры, по ходу плавки автоматически контролируют следующие параметры: давление, расход и общее количество кислорода; положение фурмы над уровнем спокойной ванны; содержание в отходящих газах СО, С02 и 02; давление и расход воды, подаваемой для охлаждения фурмы, и температура воды на входе и выходе. Разность температур воды на входе и выходе может быть использована для косвенного контроля температуры в полости конвертера. С этой же целью используют данные о некотором «удлинении» наружной трубы фурмы относительно внутренней «холодной» трубы вследствие нагрева. Системы автоматического управления ходом плавки выполняют следующие операции:

- Получение информации о составе шихты и расчет необходимого соотношения и количества шихтовых материалов для получения стали данной марки.

- Расчет количества кислорода, необходимого для окисления примесей, а также расхода охладителей и шлакообразующих.

- Определение момента ввода в ванну добавок охладителей и шлакообразующих.

- Регулирование интенсивности подачи кислорода и положения (высоты) кислородной фурмы по ходу плавки.

- Автоматический контроль температуры и состава металла по ходу плавки.

- Определение момента окончания продувки.

Существующие АСУ ТП работают в статическом или динамическом режиме управления процессом. В первом случае ЭВМ выполняет расчеты по статической математической модели процесса. Она построена на использовании только известной до начала плавки информации: в ЭВМ вводят данные о составе и температуре чугуна, составе шлакообразующих материалов, чистоте кислорода, состоянии и температуре футеровки, требуемых составе и температуре стали, основности шлака и др. На основании этих данных по заданной программе ЭВМ рассчитывает параметры плавки, не являющиеся функцией времени, — расход чугуна и стального лома, расход шлакообразующих и кислорода, программу изменения расхода кислорода и положения фурмы, длительность продувки и момент ее окончания. Однако точность выдаваемых ЭВМ рекомендаций невелика, так как в реальных условиях ход продувки отличается от стандартного, заложенного в математическую модель процесса.

При работе в динамическом режиме управления ЭВМ выполняет расчеты по динамической модели процесса, которая учитывает как исходные данные, так и получаемую по ходу продувки текущую информацию о параметрах процесса (составе и температуре металла и др.). С учетом этих дополнительных данных ЭВМ вырабатывает динамические управляющие воздействия, выполнение которых обеспечивает полную автоматизацию управления ходом плавки. В этом случае при наличии надежно работающих при высоких температурах датчиков будет обеспечиваться остановка продувки с точным получением заданных содержания углерода в металле и его температуры.

Однако проблема создания надежных датчиков для контроля всех необходимых параметров конвертерной плавки пока не решена. Не представляет проблемы контроль при низких температурах множества параметров с помощью серийно выпускаемых приборов (контроль массы материалов, давления и расхода воды, кислорода и других газов, расхода сыпучих материалов и др.). В то же время непрерывный контроль параметров высокотемпературной конвертерной ванны, и в первую очередь, состава и температуры металла, пока не освоен, хотя работы в этом направлении ведутся много лет. Основной трудностью при этом является создание датчиков, способных длительное время работать в условиях разрушающего воздействия высокотемпературных сред — шлаковой и газовой фаз. Поэтому предложено и опробовано много косвенных методов контроля, например непрерывного определения содержания углерода по количеству и составу отходящих газов, уровню шума в конвертере, интенсивности излучения конвертерных газов, данным о вибрации конвертера и др.

Однако все они не вышли пока из стадии промышленной отработки.

В настоящее время наиболее надежным методом остановки продувки при заданном содержании углерода считают применение в сочетании с ЭВМ измерительной фурмы-зонда, вводимой в ванну сверху за 2—3 мин до окончания продувки, фурма-зонд подобна продувочной фурме, на ее конце крепится сменный измерительный блок, а внутри проложен кабель, соединяющий блок с ЭВМ. В сменном керамическом блоке имеется термопара для замера температуры металла; снабженная термопарой полость, куда затекает металл и при его затвердевании по температуре ликвидус определяют содержание углерода; полость для отбора пробы металла, которую анализируют после вывода зонда из конвертера. В момент погружения зонда в ванну данные о содержании углерода в металле и его температуре поступают в ЭВМ, что позволяет точно рассчитать расход кислорода, необходимого для окисления углерода до заданного содержания, обеспечивая остановку продувки точно при нужном содержании углерода. При повышенной температуре в конвертер вводят охладители, при дефиците тепла вводят теплоноситель (например, уголь, ферросилиций), что позволяет за оставшиеся 2—3 мин продувки получить требуемую перед выпуском температуру металла.

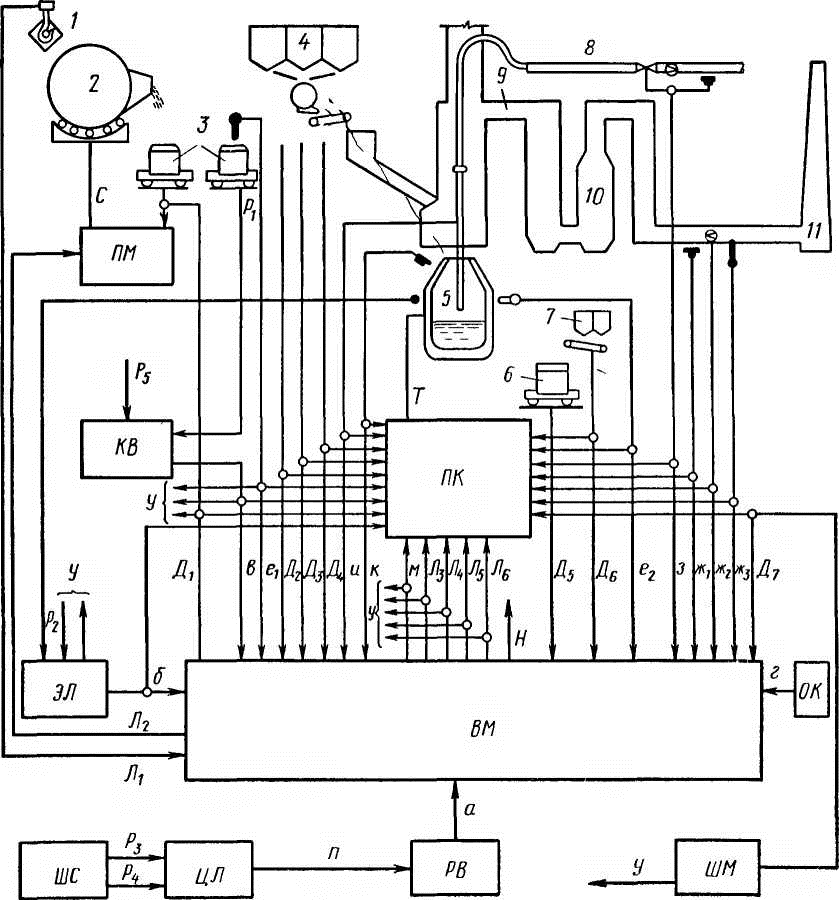

На рисунке 2 приведена принципиальная схема автоматического управления плавкой, разработанная ЦНИИЧМ. В электронно-вычислительную машину цифрового типа поступает информация о массе, температуре и составе чугуна, составе железной руды и извести, чистоте и давлении подаваемого кислорода, а также о времени простоя между плавками и степени износа футеровки конвертера. По этим данным машина рассчитывает количество кислорода, руды и извести, управляет включением и выключением дутья и дозировкой добавок.

Эта схема предусматривает использование данных о составе, количестве и температуре отходящих газов и некоторые другие текущие характеристики процесса, вводящие в систему управления элементы динамического контроля. Однако проблема динамического управления процессом с определением оптимального режима дутья и добавок на основе непрерывных измерений основных параметров процесса во времени находится еще в стадии разработки.