В настоящее время кислородно-конвертерный процесс с верхней продувкой получил наибольшее распространение. При экзотермических реакциях окисления примесей выделяется тепла больше, чем требуется для нагрева стали и шлака до требуемых температур.

Главной задачей конвертерного процесса является окисление примесей содержащихся в чугуне (основная примесь [C] 4,7%), т.е. главной задачей является окисление углерода. По ходу продувки скорость окисления углерода не равномерна.

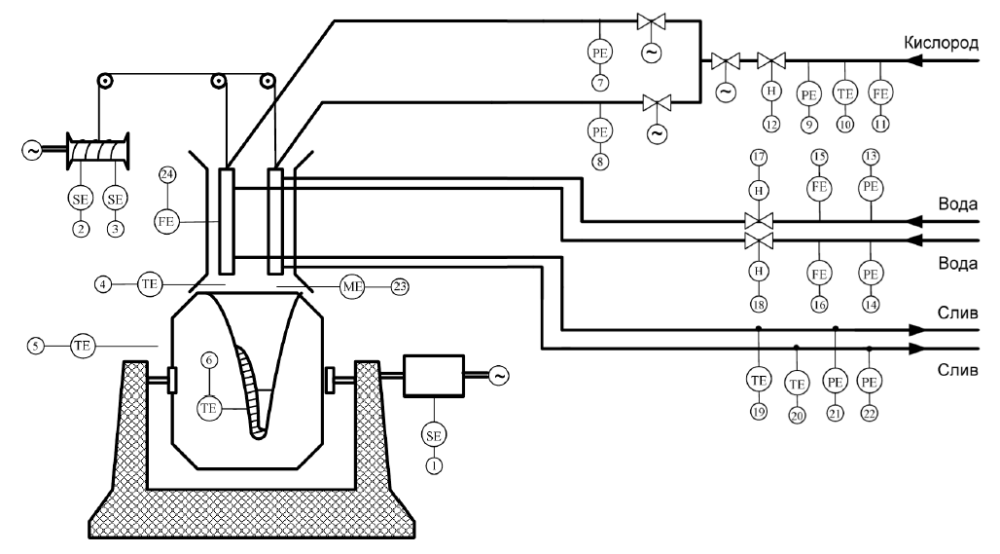

Схемой предусматривается:

1 – контроль положения конвертера, который может поворачиваться для выполнения технологических операций на определенные углы (операция «повалка» – нормальное положение – вертикальное).

2,3 – контроль положения основной (рабочей) и резервной продувочных фурм; за исходное состояние принимается положение фурмы в начале продувки относительно спокойной ванны расплава; положение фурмы можно определить путем измерения давления (чем ниже фурма, тем больше давление), по вибрации фурмы.

4 – измерение температуры отходящих конвертерных газов на выходе из конвертера, в его горловине; по этой температуре можно косвенно судить о процессах нагрева ванны и окисления углерода: чем больше температур, тем более интенсивно идет процесс.

5 – измеряется температура металла термопарой разового погружения в начальный и заключительный период плавки (сменные блоки).

6 – измерение температуры кладки или кожуха конвертера в месте наибольшей вероятности разрушения огнеупорной футеровки.

7,8 – измерение давления кислорода на каждую продувочную фурму; схемой предусмотрена аварийная отсечка кислорода с помощью электрофицированных задвижек при возникновении аварийной ситуации.

9,10,11 – измеряется температура, давление, расход кислорода на продувку.

11,12 – предусматривается регулирование расхода кислорода на продувку. Расход кислорода используется для определения количества кислорода, которое подано в конвертер. По этому параметру можно косвенно судить об окончании продувки. Кислородные продувочные фурмы работают в очень тяжелых температурных условиях. Большое внимание уделяется системе охлаждения продувочной фурмы и обеспечению безопасности, так как попадание воды в конвертер неизбежно приведет к аварийной ситуации.

13,14 – измеряется давление охлаждающей воды на рабочую и резервную фурму. Схемой предусмотрено аварийная сигнализация при падении давления воды, и возможен аварийный подъем фурмы.

15,17 и 16,18 – измеряется и регулируется расход охлаждающей воды на каждую фурму с целью обеспечения нормальной эксплуатации фурм.

19,20 – измеряется температура охлаждающей воды с фурм. Эта температура не должна превышать температуру выпадения солей 50 °С, чтобы внутри фурмы не выпадали соли.

21,22 – измерение давления воды на сливе, измеряется перепад давлений (14-21,13-22) воды на фурме. По перепаду давления на входе и выходе можно косвенно судить о сохранности фурмы (зарастания солями) или об образовании утечки воды (разрушение фурм).

23 – измеряется состав конвертерных газов. Предусмотрен контроль на CO, CO2, H2. По CO и CO2 можно прогнозировать скорость выгорания углерода. Водород говорит о прорывах воды и высокой влажности элементов.

24 – измеряется расход конвертерных газов; для его измерения трубопровод, отводящий конвертерные газы имеет форму трубы Вентури, перепад давления на которой пропорционален расходу. Этот им-пульс необходим для косвенного определения скорости выгорания углерода.