Бериллиевая бронза — это сплав, состоящий из меди (около 88-98%), бериллия (1,5-2,5%) и иногда других элементов, таких как железо, никель и кобальт. Она получает свое название из-за высокого содержания бериллия.

Бериллиевая бронза обладает рядом хороших свойств, которые делают ее полезной в различных областях:

- Отличная прочность и стойкость к износу.

- Высокая теплопроводность и электропроводность.

- Хорошая устойчивость к коррозии и окислению.

- Небольшое трение и малая погрешность формы.

- Устойчивость к высоким температурам.

Из-за этих свойств бериллиевую бронзу часто используют в промышленности для изготовления инструментов, электродов, электронных компонентов, корпусов медицинского оборудования и других изделий, требующих высоких механических и физических свойств. Однако следует отметить, что бериллиевая бронза является токсичным веществом, поэтому ее использование должно быть ограничено и осуществляться с особыми мерами предосторожности.

Бериллиевые бронзы (сплавы меди с бериллием) отличают высокие прочностные свойства и предел упругости, релаксационная стойкость, высокие электро- и теплопроводность, сопротивление коррозии и коррозионной усталости. Бронзы не магнитны, не дают искру при ударе, они технологичны — хорошо деформируются и свариваются, мало склонны к хладноломкости и могут работать в интервале температур от —200 до +250°С.

Бериллиевые бронзы используют для изготовления плоских и витых пружин, упругих элементов в виде гофрированных мембран, токоподводящих упругих деталей электрооборудования, пружинящих деталей электронных приборов и устройств и др. К недостаткам этих сплавов относят высокую стоимость и дефицитность бериллия, а также его токсичность.

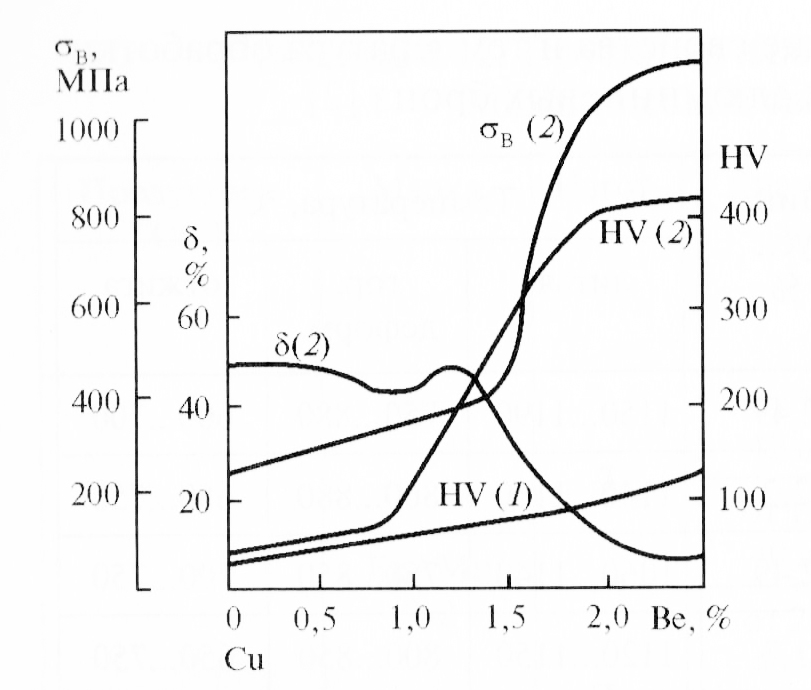

Технологически необходимыми свойствами обладают сплавы, содержащие 2,0…2,5% Be (рис. 1).

Рис. 1. Влияние содержания бериллия на механические свойства медных славов после закалки с 780°С (1) и старения с 300°С (2)

![]() Бериллиевые бронзы относятся к дисперсионно-твердеющим сплавам, причем эффект упрочнения при термической обработке у них достаточно большой.

Бериллиевые бронзы относятся к дисперсионно-твердеющим сплавам, причем эффект упрочнения при термической обработке у них достаточно большой.

Бронзы подвергают закалке и последующему старению. При этом существенным является выбор температуры нагрева под закалку (tзак), поскольку ее величина определяет полноту перевода легирующих элементов в твердый раствор и возможность его гомогенизации.

Диапазон температур нагрева под закалку для бериллиевых бронз составляет 760…800°С (табл. 1).

| Табл.1. Технологические свойства и температура обработки бериллиевых, кремнистых и марганцевой бронз | ||||||

| Марка | Лин. усадка,% | Температура, °С | ||||

| литья | гор. деформ. | отжига | закалки | стар. | ||

| БрБ2 | 1,8 | 1030…1060 | 700…800 | — | 760…780 | 320 |

| БрБ2,5 | — | 1030… 1060 | 700…800 | — | 770…790 | 300 |

| БрБНТ1,7 | — | 1030… 1060 | 700…800 | — | 755…775 | 300 |

| БрБНТ1,9 | — | 1030… 1060 | 700…800 | — | 760…80 | 320 |

| БрМц5 | 1,96 | 1110…1130 | 800…850 | 700…750 | — | — |

| БрКН1-3 | 1,8 | 1170…1200 | 890…910 | — | 850 | 450 |

| БрКМцЗ-1 | 1,6 | 1080…1100 | 800…850 | 2751 | — | — |

| 1 Низкотемпературный отжиг для повышения упругих характеристик и снятия остаточных напряжений. | ||||||

Выше указанных температур бронзы нагревать не следует из-за опасности роста зерен и ухудшения служебных характеристик сплава. Нагрев под закалку ниже оптимальной температуры уменьшает пересыщение α-твердого раствора бериллием.

Важным параметром закалки бериллиевых бронз является скорость охлаждения, которое должно быть достаточно интенсивным, с целью исключения распада пересыщенного твердого раствора. Критическая скорость охлаждения у бериллиевых бронз составляет 30…60°С/с. Поэтому бериллиевые бронзы обычно закаливают в воде. Для уменьшения критической скорости охлаждения в бериллиевые бронзы вводят никель или кобальт. Добавки этих металлов приводят к повышению устойчивости переохлажденного α-твердого раствора в области температуры его наименьшей стабильности (примерно 500°С). Аналогичным образом на устойчивость твердого раствора влияют небольшие добавки магния. Важным достоинством бериллиевых бронз является их высокая пластичность при умеренной прочности в закаленном состоянии (табл. 2, 3). В этом состоянии они легко подвергаются операциям гибки, вытяжки и другим видам пластической деформации.

| Табл. 2. Полосы и ленты холоднокатаные из бериллиевых и кремнисто-марганцевой бронз. Механические свойства | ||||||

| Продукция, ГОСТ | Марка | Сост. пост. | Толщина, мм | Временное сопротивление σb, МПа | Относительное улиннение δ10,% | HV |

| В пределах или не менее | ||||||

| Полосы и ленты из бериллиевой бронзы, ГОСТ 1789-70 | БрБ2 | М1 | менее 0,15 | — | — | 130 |

| от 0,15 до 0,25 вкл. | 390…590 | 20 | 130 | |||

| более 0,25 | 30 | 130 | ||||

| БрБНТ1,9 | менее 0,15 | — | — | 120 | ||

| от 0,15 до 0,25 вкл. | 390…590 | 20 | 120 | |||

| более 0,25 | 30 | 120 | ||||

| БрБ2 | Тв2 | менее 0,15 | — | — | 170 | |

| от 0,15 до 0,25 вкл. | 590…880 | — | 170 | |||

| более 0,25 | 640…930 | 2,5 | 170 | |||

| БрНТ1,9 | менее 0,15 | — | — | 160 | ||

| от 0,15 до 0,25 вкл. | 590…880 | — | 160 | |||

| более 0,25 | 640…930 | 2,5 | 160 | |||

| БрБНТ1,7 | М | менее 0,15 | — | — | 150 | |

| от 0,15 до 0,25 вкл. | 590…930 | — | 150 | |||

| более 0,25 | 2,5 | 150 | ||||

| Полосы и ленты из кремнистомарганцевой бронзы, ГОСТ 4748-92 | БрКМц3-1 | М | от 0,10 до 0,15 вкл. | 350 | — | — |

| св. 0,15 до 0,45 вкл. | 28 | — | ||||

| более 0,50 | 35 | — | ||||

| Полосы и ленты из кремнисто- марганцевой бронзы, ГОСТ 4748-92 | БрКМц3-1 | ПТ | от U, 10 до 0,15 вкл. | 470…590 | — | |

| св. 0,15 до 0,45 вкл. | 5 | — | ||||

| от 0,50 и более | 10 | — | ||||

| Тв | от 0,10 до 0,15 вкл. | 590…760 | — | — | ||

| св. 0,15 до 0,45 вкл. | 2 | — | ||||

| более 0,50 | 5 | — | ||||

| ОТ | более 0,10 | 760 | — | — | ||

| Примечания: | ||||||

| 1 после закалки; 2 — деформированное после закалки на 30…40%. | ||||||

| Условные обозначения: | ||||||

| М — мягкое; ПТ — полутвердое; Тв — твердое; ОТ — особотвердое. | ||||||

| Табл. 3. Прутки и проволока из бериллиевой, кремнистой и кремнисто-марганцевой бронз. Механические свойства | ||||||

| Продукция, ГОСТ | Марка | Изгот. | Сост. пост. | Диаметр, мм | Временное сопротивление σb, МПа | Относительное улиннение δ10,% |

| В пределах или не менее | ||||||

| Прутки из бериллиевой бронзы, ГОСТ 15835-70 | БрБ2 | Т | М1 | от 5,0 до 40,0 вкл. | 390…590 | δ5, % ≥ 25 |

| Тв2 | от 5,0 до 15,0 вкл. | 740…980 | δ5, % ≥ 1,0 | |||

| от 16,0 до 40,0 вкл. | 640…880 | δ5, % ≥ 1,0 | ||||

| Пр | от 42 до 100 вкл. | 440 | 20 | |||

| Проволока из бериллиевой бронзы, ГОСТ 15834-77 | БрБ2 | ХД | М | от 0,06 до 0,08 вкл. | 343…686 | 15…60 |

| от 0,10 до 0,50 вкл. | 392…637 | 20…60 | ||||

| от 0,55 до 1 ,00 вкл. | 392…637 | 20…60 | ||||

| от 1,10 до 5,00 вкл. | 392…637 | 25…60 | ||||

| от 5,50 до 12,00 вкл. | 392…588 | 30…60 | ||||

| Тв | от 0,06 до 0,08 вкл. | 931…1372 | — | |||

| от 0,10 до 0,50 вкл. | 931…1372 | — | ||||

| от 0,55 до 1,00 вкл. | 833…1274 | — | ||||

| от 1,10 до 5,00 вкл. | 735…1176 | — | ||||

| от 5,50 до 12,00 вкл. | 735…1078 | — | ||||

| Прутки бронзовые, ГОСТ 1628-78 | БрКМц3-1 | Т | Тв | от 5 до 12 вкл. | 490 | 10 |

| от 13 до 40 вкл. | 490 | 15 | ||||

| ПК | — | от 30 до 100 вкл. | 390 | 15 | ||

| Пр | — | от 30 до 100 вкл. | 340 | 20 | ||

| БрКН1-3 | Пр | — | от 20 до 80 вкл. | 490 | 10 | |

| Проволока из кремнистомарганцевой бронзы, ГОСТ 5222-72 | БрКМц3-1 | ХД | Тв | от 0,1 до 1,0 вкл. | 880 | — |

| от 1,1 до 2,6 вкл. | 880 | 0,5 | ||||

| от 2,8 до 4,2 вкл. | 830 | 1 | ||||

| от 4,5 до 8,0 вкл. | 810 | 1,5 | ||||

| от 8,5 до 10,0 вкл. | 760 | 2 | ||||

| Примечание: 1 после закалки; 2 холоднодеформированное после закалки. | ||||||

| Условные обозначения: | ||||||

| Т — тянутые; Пр — прессованные; ПК — прокатанные; ХД — холоднодеформируемые; М — мягкое; Тв — твердое | ||||||

Температурный режим старения зависит от требуемого сочетания свойств изделия и находится в интервале температур 300…350°С.

При старении бериллиевых бронз распад α-раствора характеризуется сложностью форм фазовых переходов. Превращение проходит через ряд метастабильных состояний, последовательность которых зависит от температуры изотермической выдержки.

После дисперсионного твердения при старении готовые детали приобретают высокие упругие свойства: предел упругости достигает 750…770 МПа, предел выносливости — 250…290 МПа (на базе 1*108 циклов), твердость — 350…400 HV. Электропроводность бериллиевых бронз составляет 10…20% от электропроводности меди (табл. 4). Бериллиевые бронзы хорошо свариваются и паяются.

| Табл. 4. Физические свойства бериллиевых, кремнистых и марганцевой бронз | ||||||

| Марка | Температура плавления (ликвидус), °С | Свойства | ||||

| Плотность γ, кг/м3 | Удельное электросопротивление ρ*106, Ом*м | Теплопроводность λ, Вт/(м*К) | Удельная теплоемкость сp, Дж/(кг*К) | Температурный коэффициент линейного расширения α*106, К-1 | ||

| БрБ2 | 955 | 8250 | 0,0751; 0,102 | 104,51; 83,22; 75,33 | 419 | 16,6 |

| БрБНТ1,9 | 960 | 8310 | 0,09 | 100 | 419 | 16,5 |

| БрБНТ1,7 | 965 | 8320 | 0,09 | 97 | 419 | 17 |

| БрКН1-3 | 1050 | 8600 | 0,046 | 104 | 377 | 18 |

| БрКМцЗ-1 | 1025 | 8400 | 0,15 | 79 | 402 | 16,8…20,0 |

| БрМц5 | 1047 | 8600 | 0,164 | 42 | 377 | 20,4 |

| 1 После закалки и старения; 2 после закалки; 3 после деформации. | ||||||

Обработка резанием после дисперсионного твердения и термообработки не вызывает затруднений.

Бериллиевые бронзы часто подвергают низкотемпературной термомеханической обработке (НТМО), которая заключается в применении пластической деформации между операциями закалки и старения. В этом случае деформация закаленного сплава обеспечивает равномерный распад по всему объему твердого раствора при старении и получение высоких упругих характеристик.

Сведения о механических и физических свойствах продукции из бериллиевых бронз — см. табл. 2-4

Для улучшения свойств бериллиевые бронзы дополнительно легируют небольшими добавками кобальта, никеля, титана, магния, бора, а также редкоземельными металлами.