Нагрев слитков и заготовок перед прокаткой должен обеспечивать пластичность, хорошее качество стали и наименьшее сопротивление деформации. Чем выше температура нагрева, тем меньше расход энергии при прокатке. В этом случае при увеличенных обжатиях уменьшаются случаи поломок валков и других деталей стана. Нагрев также должен обеспечить повышение механических свойств, уменьшение чувствительности стали к флокенам и др.

Продолжительность нагрева металла определяется физико-химическими свойствами нагреваемой стали, температурными условиями, зависящими от конструкции печи, расположения металла в печи, формы и размеров нагреваемых изделий и др.

Правильно выбранный режим и температурные интервалы нагрева позволяют получить однофазную структуру. Благодаря диффузии происходит перераспределение примесей и выравнивание состава металла (гомогенизация).

При неправильном режиме нагрева неизбежны перегрев, пережог, повышенный угар металла, оплавление, обезуглероживание или науглероживание и плохая структура, а также мотут появиться трещины, рванины, образования плены. Несоблюдения установленных режимов охлаждения и нагрева металла приводит к образованию «скворечников», разрушению металла при нагреве или получению продольных и поперечных трещин.

При нагреве металла происходит окисление его с образованием окалины, которая является источником потерь годного металла. Угар металла при нормальной работе нагревательных устройств составляет 1—2 % массы металла, а при неудовлетворительной работе до 4—5 %. Если учесть, что при прокатке слитка металл нагревают несколько раз, то можно принять угар в среднем 3—4 % массы металла. Кроме того, окалина при прокатке вдавливается в металл, что ухудшает качество поверхности.

На образование окалины влияет температура, продолжительность пребывания металла при высоких температурах, скорость нагрева и печная атмосфера. Образование окалины протекает более энергично при температурах выше 900—1000 °С. Окисление металла в печи тем больше, чем дольше металл находится в печи при высоких температурах. Угар тем меньше, чем больше скорость нагрева. Для уменьшения угара процесс горения газов должен протекать при наименьшем избытке воздуха и с наибольшей полнотой, причем давление в печи должно быть положительным.

На окисление металла оказывает также влияние отношения поверхности нагреваемого металла к его объему: чем больше это отношение, тем сильнее окисление металла.

Это особенно следует учитывать при нагреве сутунок и листов, имеющих большую поверхность. Для уменьшения окалины сутунки и тонкие листы нагревают до более низких температур (800—900°С).

При нагреве происходит также и обезуглероживание поверхностного слоя металла, или уменьшение содержания углерода в нем, что ухудшает качество металла. Обезуглероживание зависит от тех же факторов, что и окалинообразование. С увеличением температуры нагрева обезуглероживание сильно увеличивается, особенно при нагреве сталей с повышенным содержанием углерода (шарикоподшипниковой, инструментальной). В этом случае обезуглероживание делает сталь непригодной для изготовления режущего инструмента или шариков вследствие уменьшения твердости стали. Из-за большой разницы в коэффициентах расширения обезуглероженных и нормальных слоев металла в быстрорежущей стали иногда образуются трещины. Установлено, что наиболее обезуглероживающей средой являются пары воды, затем углекислота и, наконец, водород.

Перегревом называют случай, когда при нагреве металла происходит рост зерен и они настолько укрупняются, что связь между ними ослабляется и механические свойства ухудшаются (при прокатке на металле образуются трещины и рванины). В ряде случаев свойства перегретой стали можно улучшить, подвергнув ее термической обработке. Сильный перегрев исправить нельзя, так как деформированные зерна сильно перегретой стали теряют способность к рекристаллизации и при нагреве остаются неизменными.

Наряду с перегревом металла наблюдается пережог. При температурах, близких к точке плавления составляющих стали, внутрь ее проникает кислород, который окисляет зерна. В результате связь между зернами стали настолько ослабляется, что металл при прокатке или другой обработке давлением разваливается на части. Пережог металла происходит тем легче, чем выше температура нагрева и чем более окислительная атмосфера в печи. Окислительные газы могут диффундировать в металл при температурах ниже температуры плавления чистого металла или сплава. Чем выше содержание углерода в стали, тем при более низкой температуре происходит пережог. Из легированных сталей наиболее чувствительны к пережогу хромистые, никелевые и хромоникелевые стали. Особенно подвержены пережогу высоколегированные стали, что объясняется легкоплавкостью межкристаллитного вещества.

Явления перегрева и пережога чаще всего возможны при вынужденной задержке металла в печи. В этом случае понижают температуру в печи и уменьшают количество подаваемого воздуха.

Температура нагрева для различных сталей неодинакова. Для углеродистых сталей она на 150— 200 °С ниже температуры точки плавления. Температуру нагрева большинства других сталей и сплавов устанавливают на основании исследования влияния температуры на пластические свойства и определения температуры пережога. Температура нагрева должна быть ниже температуры пережога и должна обеспечивать наивысшую пластичность металла при прокатке.

Для многих сталей температуру нагрева устанавливают, исходя из необходимости уменьшить окалинообразование и особенно обезуглероживание. По этой причине при прокатке мелких сечений, например мелкосортных профилей, температуру нагрева приходится устанавливать на 100—150 °С ниже той, при которой сталь обладает наивысшей пластичностью и малым сопротивлением деформации.

Режим нагрева слитков в нагревательных колодцах зависит от температуры слитков при посаде, теплопроводности и пластичности сталей.

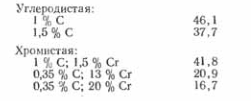

Сталь в зависимости от химического состава имеет следующую теплопроводность, Вт/(м2•град):

Из приведенных данных видно, что теплопроводность сталей понижается с повышением содержания примесей в них и оказывает сильное влияние на скорость нагрева, особенно в области низких температур.

Горячие слитки из сталеплавильных цехов подают к нагревательным колодцам поплавочно или по составам, когда большегрузную плавку разливают на два состава. Один состав состоит из 25—30 изложниц.

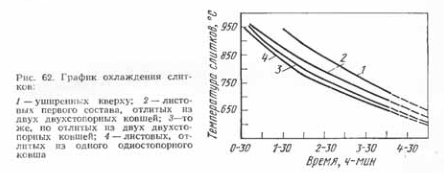

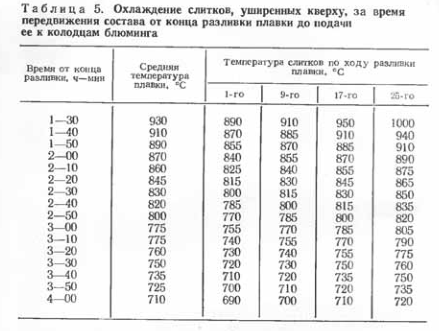

Температуру поступающих слитков определяют по графикам (рис. 62) или по таблице (табл. 5), разработанным на каждом заводе на основании практических данных.

Режим нагрева металла устанавливают в зависимости от марки стали, формы слитков и температуры их поверхности.

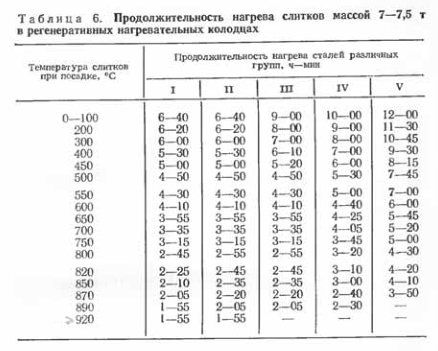

В табл. 6 приведены данные одного из заводов по продолжительности нагрева слитков в регенеративных нагревательных колодцах. По режиму нагрева сталь разделена на пять групп:

- первая группа объединяет всю кипящую сталь, в том числе типа Армко;

- во вторую группу входит спокойная углеродистая сталь с содержанием углерода до 0,3 %;

- к третьей группе относят углеродистую сталь, содержащую 0,31—0,5 % С, марганцовистую сталь 15Г, З0Г и 10Г2, хромистую сталь 15Х—35Х и сталь марок СХЛ-1, НЛ-1, НЛ-2, 14ГС;

- к четвертой группе относят углеродистую сталь, содержащую 0,51—0,75% С, марганцовистую сталь 40Г-70Г. 20Г2— 50Г2, автоматную и хромистую сталь марок 40Х и 45Х;

- к пятой группе относят сталь марок 55С2, 60С2, 60С2ХА, 40СХ, 35ХГС, У7, У8, X11, Э12, Э21.

Особенно осторожно следует нагревать холодные слитки высокоуглеродистых и легированных сталей из-за того, что они имеют низкую теплопроводность и пластичность при температурах 500—600 °С. Посадка слитков этих сталей в сильно нагретые камеры колодцев или нагрев их со слишком большими скоростями могут привести к образованию трещин.

Чтобы не снижать температуру колодцев при посадке холодных слитков высокоуглеродистых и легированных сталей, последние подогревают в специально выделенной для этой цели группе колодцев.

При остановке блюминга на ремонт оставшиеся по каким-либо причинам нагретые слитки держат в ячейках при 900—1100 °С

При нагреве слитков в регенеративных нагревательных колодцах применяют обычно жидкое шлакоудаление. В этом случае после выдачи слитков из ячейки ее разогревают до 1400—1450 °С и спускают шлак через специальное отверстие (шлаковик). Разогрев камеры и спуск шлака длятся 30—40 мин.

В зависимости от технологии нагрева и конструкции нагревательные устройства могут обеспечивать одноступенчатый, двухступенчатый, трехступенчатый и многоступенчатый нагрев.

Одноступенчатый нагрев осуществляют при постоянной температуре печи или при постоянном тепловом потоке. Его применяют для нагрева листов, труб, заготовок, сутунок и одиночных горячих слитков. Двухступенчатый нагрев состоит из собственно нагрева и выдержки при постоянной температуре. Его применяют для нагрева горячего посада всех марок стали в двухзонных методических печах и холодного посада углеродистой стали в нагревательных колодцах. Двухступенчатый нагрев при постоянном тепловом потоке в первый период и постоянной температуре печи во втором периоде применяют для нагрева пакетов листов, труб и рулонов. Трехступенчатый нагрев включает в себя три периода. В первый период скорость нагрева поддерживают небольшой при увеличивающемся тепловом потоке. Второй период — это период ускоренного нагрева при постоянном тепловом потоке. Третий — период томления при постоянной температуре. Этот режим применяют в трехзонных нагревательных печах, нагревательных колодцах для холодного углеродистого и легированного металла и печах скоростного нагрева. Многоступенчатый нагрев применяют при термической обработке. Он состоит из ряда периодов нагрева, выдержки и охлаждения. Для обеспечения обрабатываемости труднодеформируемых сталей удлиняют период выдержки (что соответствует гомогенизирующему отжигу).