Другим способом обработки жидкой стали в вакууме малыми порциями является циркуляционное вакуумирование, разработанное в 1959 г. фирмами Ruhrstahl и Heraeus (ФРГ) и по начальным буквам этих фирм названное процессом RН. Схема установки циркуляционного вакуумирования приведена на рис.

Вакуум-камера, футерованная огнеупорными материала-ми, имеет два патрубка, которые погружаются в находящийся в ковше металл. При создании вакуума металл поднимается по этим патрубкам в камеру, после чего в подъемный патрубок подают аргон, играющий роль транспортирующего газа. Возникает интенсивное движение металла в подъемном патрубке и соответственно, через камеру, в сливном патрубке. Оно вызвано тем, что при поступлении в подъемный патрубок аргона он образует с металлом газо-металлическую пену. Объем этой пены сильно увеличивается вследствие расширения газа при его нагреве до температуры жидкого металла. В этой пене на одну часть металла (по объему) приходится более десяти частей газа.

Имея по сравнению с металлом очень малую плотность, газо-металлическая пена быстро поднимается в подъемном патрубке, перемещая таким образом сталь в вакуум-камеру. Пройдя вакуум-камеру, сталь с той же массовой скоростью, что и в подъемном патрубке, вытекает в ковш через сливной патрубок. Происходит циркуляция жидкой стали.

Скорость движения металла в подъемном патрубке зависит от удельного расхода транспортирующего газа – аргона, т.е. расхода его на единицу площади поперечного сечения этого патрубка. Согласно данным исследования ряда авторов с использованием радиоактивных индикаторов при увеличении удельного расхода аргона с 1,2·10–2 до 2,4·10 2 м3/(см2·ч) скорость циркуляции металла в подъемном патрубке увеличивается с 0,4–0,7 до 0,8–1,4 м/с. Дальнейшее увеличение расхода транспортирующего газа до (3,0–3,6)·10–2 м3/(см2·ч) не вызывает существенного повышения скорости циркуляции жидкого металла.

Наличие некоторого оптимального значения удельного расхода транспортирующего газа, выше которого расход его не оказывает существенного влияния на скорость циркуляции жидкой стали, обусловлено тем, что при большом расходе аргона увеличиваются потери энергии на трение стали о стенки подъемного патрубка, проскальзыванием, а вследствие этого и увеличением турболентности потока.

Интенсивное движение металла через вакуум-камеру вызывает возникновение в ней мощных турбулентных пульсаций, что ускоряет массообменные процессы и, следовательно физико-химические процессы в ванне. Этому способствует наличие в ванне большого количеств пузырьков аргона, что исключает необходимость зарождения новой газообразной фазы. Во время циркуляции происходит фонтанирование и разбрызгивание металла в вакуум-камере. Над подъемным патрубком высота полета брызг достигает 5–10 м. Такие выбросы капель металла в атмосферу способствуют развитию процессов углеродного раскисления и дегазации стали.

Другим важным обстоятельством, ускоряющим развитие процессов углеродного раскисления и дегазации, является увеличение поверхности металлической фазы. Согласно данным ряда исследований при циркуляционном вакуумировании массообмен происходит на поверхности 17–100 м2. Эта величина больше с увеличением количества транспортирующего газа, а также газов, выделяющихся из стали в процессе вакуумирования.

Вытекая из сливного патрубка с большим динамическим напором, струя металла интенсивно перемешивает всю массу жидкой ста-ли в ковше и обеспечивает однородность состава металла.

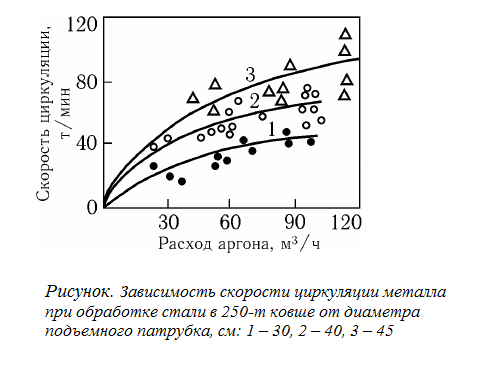

Скорость движения металла в ковше и коэффициент массопереноса увеличива-ются с увеличением расхода аргона и диаметра подъемного патрубка. Одновременно увеличивается скорость циркуляции стали (рис.).

Это является эффективным средством интенсификации процесса и увеличения массы обрабатываемой в циркуляционном вакууматоре стали. При увеличении массы металла в ковше от 40 до 400 т диаметр подъемного патрубка увеличивают с 20 до 60–70 см. Одновременно увеличивают расход транспортирующего газа с 24 до 72 м3/ч. Это, однако, требует увеличения мощности вакуумных насосов для под-держания достаточно низкого давления в вакуум-камере (∼60–100 Па), что ограничивает возможность увеличения диаметра патрубка и скорости циркуляции.

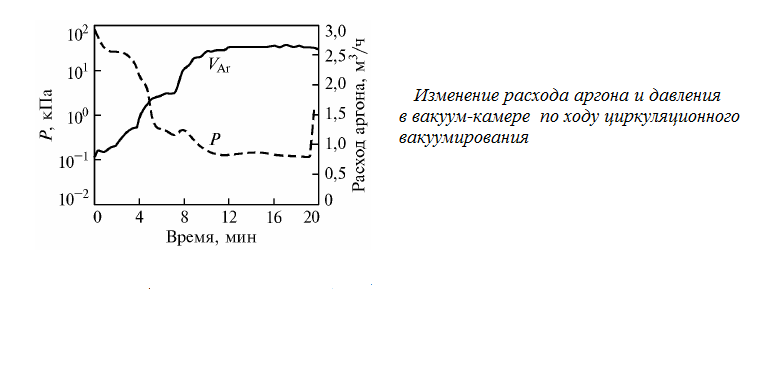

Характерные для циркуляционного вакуумирования изменения расхода аргона и давления в вакуум-камере .

Они получены по результатам контроля хода процесса при массе металла в ковше 260 т, внутреннем диаметре вакууматора 2000 мм и внутреннем диаметре каждого из патрубков 600мм.

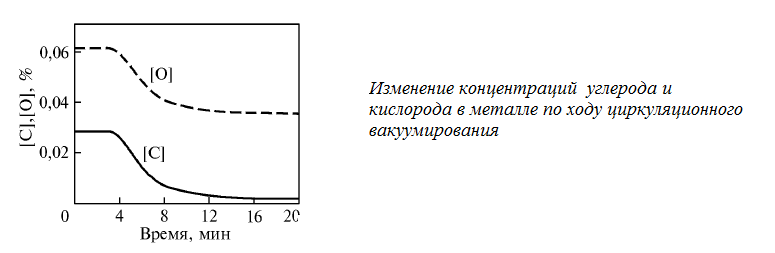

На следующем рисунке показано изменение концентраций углерода и кислорода в металле по ходу вакуумирования этой же плавки.

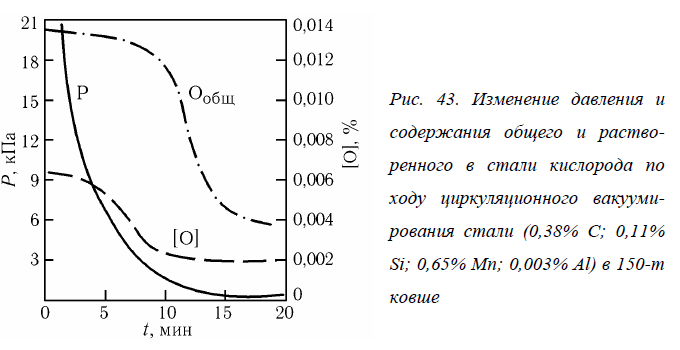

Как видно, начинается окисление углерода и, соответственно, углеродное раскисление спустя некоторое время, в течение которого давление понижается примерно до 6,5–7,0 кПа. Далее при быстром понижении давления до 0,6–0,7 кПа в течение около 5 мин содержание растворенного в стали кислорода снижается до минимума, соответствующего 0,002–0,004 %. Процесс углеродного раскисления завершается через 10 мин от начала циркуляционного вакуумирования. При этом коэффициент циркуляции достигает 3,5–4,0.

В процессе вакуумной обработки наблюдается снижение и общего содержания кислорода, причем происходит оно в значительной мере после стабилизации содержания растворенного кислорода на минимальном уровне.

Это свидетельствует о том, что при циркуляционном вакуумировании происходит удаление из стали оксидных неметаллических включений. Такое удаление и, как видно, очень быстрое, обусловлено интенсивным движением металла при его циркуляции. Таким образом, создаются хорошие условия выноса неметаллических включений к поверхности раздела шлак–металл в ковше и перехода их в шлак. Существенное значение может иметь и укрупнение включений при их столкновениях и коалесценции (слиянии) жидких частиц или коагуляции твердых частиц. Образуемые крупные, особенно в результате коалесценции, частицы могут быстро удаляться из стали в результате всплывания.

Удаление неметаллических включений до минимума в процессе обработки завершается позднее, чем углеродное раскисление. Поэтому циркуляционное вакуумирование частично или полностью раскисленной стали с целью удаления оксидных неметаллических включений требует затраты значительного времени на обработку (15–25 мин) и многократного прохождения металла через вакууматор (коэффициент рециркуляции 4–5).

Скорость и степень углеродного раскисления в определенной мере зависят от относительного количества газообразной фазы в газо-металлической пене, поступающей в вакуумкамеру, и интенсивности перемешивания. Последняя влияет и на скорость и степень удаления неметаллических включений из стали. С увеличением расхода аргона и диаметра подъемного патрубка, вызывающим повышение скорости движения металла, удаление кислорода из раствора и в виде включений происходит болеебыстро и до более низкогосодержания.

Углеродное раскисление при циркуляционном вакуумировании имеет большое значение при обработке стали с содержанием углерода 0,2 % и более, когда содержание углерода значительно больше содержания кислорода и его достаточно для глубокого раскисления ([O] ≤ 0,004 %). При этом сталь получается весьма чистой по оксидным неметаллическим включениям, особенно крупным.

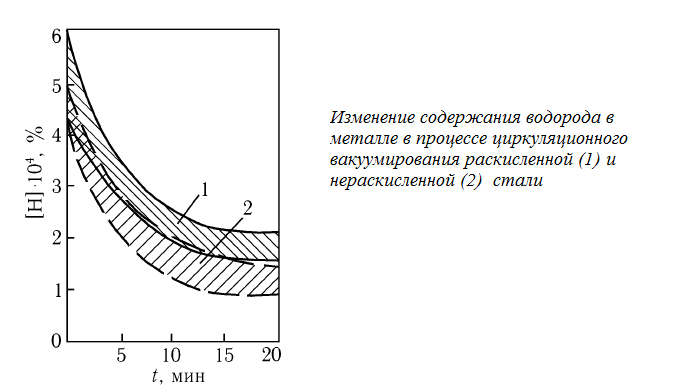

В процессе циркуляционного вакуумирования происходит интенсивное удаление водорода из стали.

Этому способствует большая поверхность контакта металла с разреженной газовой фазой вследствие всплывания в нем большого количества пузырей транспортирующего газа и фонтанирования металла с выбросами значительной его части в виде капель в разреженное пространство вакуум-камеры. В случае окисления углерода из-за образования СО количество газовых пузырей, пронизывающих металл во время вакуумной обработки, увеличивается, что способствует более интенсивному и более полному удалению водорода. Поэтому при циркуляционном вакуумировании нераскисленной стали можно в течение более короткой обработки получить меньшее содержание водорода в металле. Для получения содержания водорода в стали ≤2·10–4 %, обеспечивающего иммунитет к образованию флокенов, обычно требуется циркуляционное вакуумирование с коэффициентом рециркуляции, равном 3–4 при обработке нераскисленной стали.

В условиях интенсивного перемешивания металла при циркуляционном вакуумировании возможно введение в сталь значительного количества ферросплавов, ограничиваемого лишь пределом ее охлаждения. Это позволяет производить раскисление и легирование в конце вакуумирования. Ферросплавы и легирующие вводят через специальный патрубок-шлюз в вакуум-камере. Перед вакуумированием вакуум-камеру нагревают до 1300–1450 °С. За время вакуумирования и в результате введения ферросплавов температура понижается на 30–50 °С, что требует перегрева стали в печи.

По эффективности вакуумирования циркуляционное вакуумирование не отличается от порционного. Пользуясь им, можно производить глубокое обезуглероживание (–4 %).

Вакуумная камера для циркуляционного вакуумирования представляет собой вытянутый цилиндр, состоящий из соединенных фланцами двух частей. Кладка нижней части, в которой в процессе вакуумной обработки циркулирует металл, подвергается интенсивному износу и требует более частой смены, чем кладка верхней части . Поэтому нижняя часть, занимающая примерно 1/3 высоты внутреннего объема камеры, делается съемной.

Подъемный и сливной патрубки прикрепляются к вакуум-камере фланцами и располагаются параллельно. Обычно они имеют одинаковый диаметр.

Стойкость верхней части цилиндрической части камеры достигает 3-4 тыс. плавок, верхней конической – до 2 тысяч. Стойкость нижней цилиндрической части – до 1 тысячи плавок, а подины в 3–4 раза меньше. Стойкость футеровки в подъемном патрубке 80–150 плавок, а в сливном – в 1,5–2 раза больше.