Стальной слиток — кристаллическое тело неоднородное по плотности, неметаллическим примесям, химическому составу и строению. Неоднородности слитка могут быть физические, кристаллические и химические. Они ухудшают качество стали, а иногда являются причиной брака в прокатном производстве.

К физической неоднородности относят усадочную раковину, газовые пузыри и неметаллические включения. Кристаллическая неоднородность слитка вызвана условиями его затвердевания. К химической неоднородности слитка относят цокольную, объемную и дендритную ликвации.

Уменьшение объема жидкого металла при охлаждении приводит к образованию так называемой усадочной раковины (см. рис. 54), которая образуется в центре слитка, в верхней его части. Усадочная раковина может быть небольших размеров, может быть вытянута вдоль слитка на большую глубину, имеет различную форму, может быть сосредоточена в одном месте или рассеяна. Для борьбы с усадочной раковиной применяют специальные утепленные керамические надставки — прибыли, которые затем срезают вместе с раковиной. После прокатки слитка отрезают конец полосы, соответствующий протяженности усадочной раковины. Чем больше усадочная раковина, тем больше металла идет в обрезь и тем меньше выход годного. При прокатке качественной и легированной стали обрезь достигает 20 % и более массы слитка.

Кроме усадочной раковины, в слитке могут образоваться следующие дефекты.

Усадочная рыхлость — мелкие пустоты, скапливающиеся в центре слитка, причиной которых является также неравномерное охлаждение и уменьшение объема слитка при охлаждении.

Ликвация — химическая неоднородность слитка, т. е. неравномерное распределение вредных примесей по сечению слитка. Она вызывается неравномерностью кристаллизации. Вначале кристаллизуются зерна, содержащие меньше серы, фосфора, повышающих температуру плавления. В кристаллах, затвердевающих позднее, этих примесей значительно больше. Химическая неоднородность отрицательно влияет на механические свойства металлов.

Газовые пузыри (раковины)— пустоты внутри слитка. Они образуются вследствие растворимости газов в жидком металле и располагаются по длине слитка под коркой и иногда выходят на поверхность. При прокатке газовые пузыри обнажаются и могут быть причиной брака. На готовом прокате образуются волосовины, похожие на трещины, иногда довольно глубокие. При прокатке листовой стали пузыри приводят к браку в виде изъеденной поверхности листа.

Трещины бывают наружные, внутренние, продольные и поперечные. Причиной трещин является неравномерность охлаждения металла. При заливке очень горячей стали в изложницы трещин получается больше.

Плены — приварившиеся капли стали, возникающие вследствие разбрызгивания металла при разливке в изложницы.

Неметаллические включения могут быть в виде частиц шлака, попавших в изложницу из ковша вместе с металлом и не успевших всплыть кверху при застывании металла в виде химических соединений (Al2O3; SiO2; MnO, FeO), образующихся при раскислении стали в ковше, а также соединений, химический состав которых соответствует составу огнеупорных материалов, применяемых для футеровки желоба, ковша и поддона. Все неметаллические включения ухудшают физико-механические свойства готовых изделий (проката) и могут привести к браку. Будучи на поверхности слитков, они способствуют появлению поперечных трещин и рванин на поверхности блюмов, слябов, заготовок и ютового проката. Неметаллические включения остаются в стали после прокатки.

При раскислении стали (введении избыточного количества раскислителей) создается недостаток кислорода. Вследствие перераскисления металла получается избыток газов, которые не успевают выделиться из слитка и обусловливают его рост.

При сифонной разливке, если скорость разливки недостаточна или изложницы высокие и узкие, металл в верхней части изложницы быстро остывает и густеет. Газы, находящиеся в это время в металле, не могут выйти наружу, в результате чего происходит вспучивание верхней поверхности слитка с образованием нароста с поперечными рубцами, который называют рослостью.

В случае недостатка раскислителей в стали остается много несвязанного кислорода, который вызывает вспенивание металла в изложнице. При последующем более быстром застывании периферийных слоев слитка центральная часть его подвергается усадке.

Если сталь разливают при высокой температуре, то в ней будет содержаться большое количество газов. Металл, находящийся у стенок изложницы, быстро остывает из-за отдачи тепла стенкам изложницы. В результате образуется корка металла, не поддающаяся усадке. Осевая часть слитка, более насыщенная газами, продолжает уменьшаться в объеме и опускается, вследствие чего верхняя часть слитка получается с большой усадкой в середине (такой порок на практике называют голенищем).

Рослость и усадка слитков приводят к увеличению расхода металла на обрезь и расслоению переднего конца при прокатке на обжимных станах.

К поверхностным дефектам слитков относят плены, поперечные и продольные трещины, поверхностные шлаковые включения, завороты, свищи, поры и др. Все эти дефекты связаны с качеством изложниц, скоростями разливки и охлаждения стали.

Дефекты блюмов, слябов и заготовок разделяют на две группы: а) дефекты литейного происхождения, которые обусловлены какими-либо дефектами слитков; б) дефекты прокатного происхождения, причинами которых являются нарушения в технологическом процессе прокатки полупродукта.

К дефектам блюмов, слябов и заготовок относят в первую очередь нарушения целостности металла, трещины, волосовины, рванины, скворечники, закаты и др.

Причиной образования поверхностных нарушений целостности металла являются дефекты слитков: трещины и рванины, газовые пузыри, плены и завороты, неметаллические включения, транскристаллическая структура, а также собственно процесс прокатки (величина обжатия за проход, система калибровки, температура, скорость прокатки и др.).

Волосовины в отличие от трещин представляют собой мелкие наружные трещины, вытянутые обычно в направлении прокатки. Причиной их образования являются подкорковые пузыри, если они близко расположены к поверхности слитков и если нагрев и деформация приводят к выходу этих дефектов на поверхность прокатываемого металла.

Рванины на поверхности блюмов представляют собой разрывы (надрывы) металла разнообразного очертания. Они часто переходят в скворечники — крупные разрывы, идущие от поверхности внутрь (рис. 56). Причиной образования скворечников является быстрый и неравномерный нагрев, при котором могут получаться поперечные трещины, расширяющиеся и углубляющиеся при прокатке.

Закаты по внешнему виду похожи на тонкую продольную трещину и представляют собой вдавленный и закатанный заусенец. Если же вдавливаются и закатываются всякого рода возвышения, то закат в этом случае похож на плену, представляющую собой тонкое плоское отслоение. Образуются плены от брызг при разливке стали сверху, подкорковых пузырей, плохого раскисления металла, а также от наслоения на палках и от использования сильно выработанных калибров.

Царапины (риски) на поверхности заготовок образуются от применения изношенных проводок и выработанных калибров.

Дефекты на полупродукте получаются при резке на ножницах (косом резе, загибе конца полосы, смятии кромок на торце, образовании заусенцев на торце). При недостаточной обрезке концов на блюмах могут оставаться следы усадочной раковины и рыхлости.

Дефекты прокатного происхождения на блюмах, слябах и заготовках могут быть вызваны неправильными нагревом слитков, настройкой стана, калибровкой валков, низким качеством валковой арматуры и неправильной ее установкой, износом калибров, неправильными температурным режимом прокатки, режимом охлаждения металла после прокатки и др.

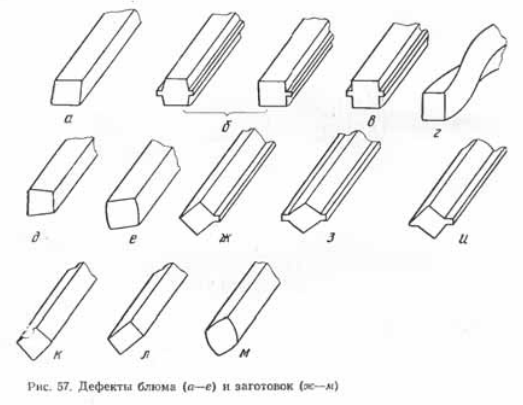

При прокатке блюмов могут встречаться следующие дефекты профиля (рис. 57). Блюмы ромбического сечения (рис. 57, а) получаются из-за неравномерного нагрева слитка; из-за смещения ручьев, при прокатке и калибре, ширина которого больше стороны задаваемого блюма, или при прокатке полосы на ребро с отношением сторон более 1,5, в особенности при малых сечениях. Подрез блюмов (рис. 57, б) возникает из-за смещения ручьев или задачи полосы на бурты. Лампасы (заусенцы) на блюмах (рис. 57, в) получаются на двух противоположных сторонах в результате переполнения калибров металлом из-за недостаточного выпуска калибра, когда в нем производят несколько проходов. Блюмы-свертыши (рис. 57, а) получаются из-за смещения ручьев, перекоса валков, задачи полосы на бурты и неравномерного нагрева слитка. На образование свертышей может влиять выпуск калибров и обжатие. Разносторонность (рис. 57, д) и выпуск боков (рис. 57, е) происходит от неравномерного зазора по крайним буртам валков.

При прокатке заготовок (на непрерывных заготовочных станах) могут быть следующие дефекты профиля (рис. 57).

Односторонний лампас (рис. 57, ж) образуется из-за несимметричной установки вводных проводок по отношению к вертикальной оси калибра. Двусторонний лампас (рис. 57, з) получается из-за переполнения калибра металлом. Подрез заготовок (рис. 57, и) образуется при смещении ручьев калибра, а также при недокантовке полосы, задаваемой в данный калибр. Невыполнение горизонтальных углов у заготовки (рис. 57, к) наблюдается в том случае, если металл в недостаточном количестве поступает в данный калибр. Прямоугольное сечение вместо квадратного получается при прокатке заготовки в квадратном калибре со смещенными ручьями (рис. 57, л). Выпуклые бока у заготовок (рис. 57, м) образуются в том случае, если стенки калибра значительно выработаны.