Щековые дробилки

Их применяют для крупного и среднего дробления кусков сухой и мерзлой глины, а также отработанной смеси. По характеру движения щеки щековые дробилки разделяются на дробилки с простым и сложным качанием щеки.

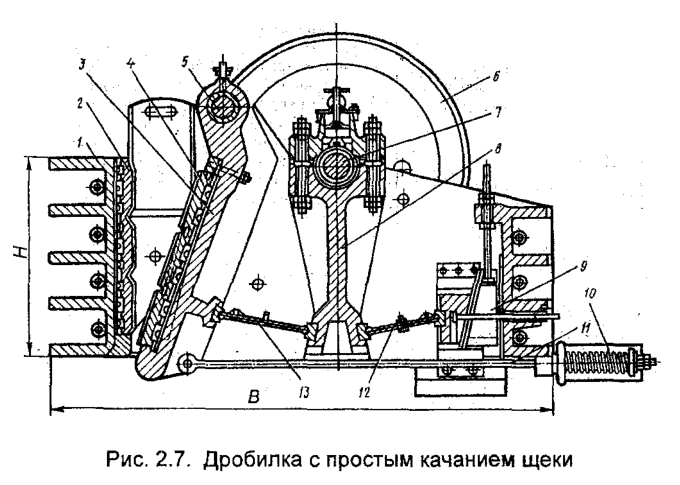

Щековая дробилка с простым качанием щеки (рис. 2.7) состоит из сварного корпуса 1, в котором в подшипниках установлен эксцентриковый вал 7 с подвешенным к нему шатуном 8. Нижний конец шатуна имеет специальные гнезда, в которых свободно вставлены концы распорных плит 12 и 13. Противоположный конец распорной плиты 13 вставлен в гнездо подвижной щеки 3, подвешенной на оси 5. Конец плиты 12 упирается в клиновой упор регулировочного устройства 9. Тяга 11 и пружина 10 обеспечивают обратное движение подвижной щеки и удерживают от выпадения распорные плиты. К неподвижной 2 и подвижной щекам крепятся дробящие плиты 4 с вертикальным рифлением, являющиеся основным рабочими органами щековых дробилок. Рабочие поверхности дробящих плит и боковые стенки корпуса дробилки образуют камеру дробления. Дробящие плиты устанавливают таким образом, чтобы выступы одной располагались против впадин другой. Привод дробилки состоит из электродвигателя и многорядной клиноременной передачи с массивным шкивом-маховиком 6.

Режим работы дробилки изменяется регулировкой выходной щели с помощью клинового или иной конструкции регулировочного устройства. Выходную щель замеряют между вершиной и впадиной дробящих плит в момент наибольшего удаления подвижной щеки. Ширина разгрузочной щели составляет 20-120 мм для дробилок среднего дробления и 50-150 мм для дробилок крупного дробления. При вращении эксцентрикового вала подвижная щека проводится в качательное, подобно маятнику, движение. За один оборот эксцентрикового вала подвижная щека, приближаясь к неподвижной, совершает рабочий ход (дробление) и холостой ход, при котором продукт дробления выпадает через разгрузочную щель. Для щековых дробилок с простым качанием щеки наиболее характерным видом разрушения материала является раздавливание, раскалывание и излом. В дробилках с простым качанием угловые перемещения и усилия по длине подвижной щеки различны: чем ближе к оси вращения, тем меньше перемещения, а усилие, создаваемое давлением на материал, наоборот, будет больше. Это обеспечивает в верхней части камеры дробления большие усилие, а в нижней – меньшие, что очень важно при дроблении крупных кусков материала с повышенной прочностью. Недостаток дробилок с простым качанием – малая величина хода подвижной щеки в верхней части из-за чего захват

крупных кусков ненадежен, а также относительно низкая производительность.

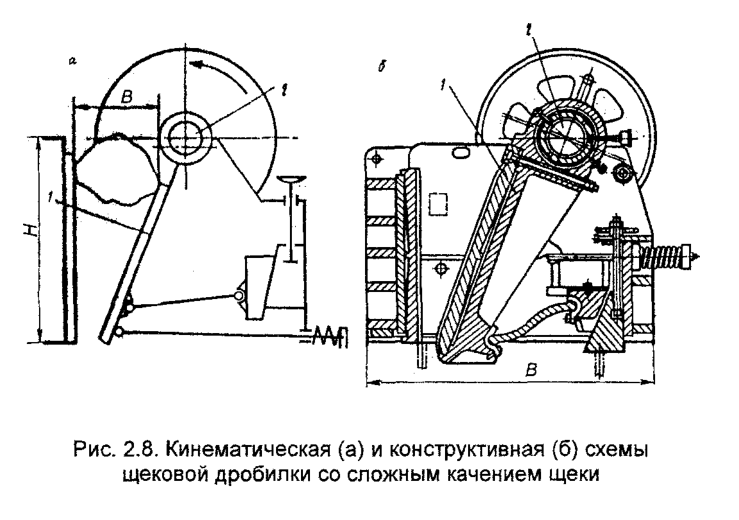

Дробилка со сложным качанием щеки (рис. 2.8) по конструкции проще, чем с простым качанием, и имеет меньшую массу. В ней отсутствует шатун, а подвижная щека 1 подвешена непосредственно к эксцентриковому валу 2, в результате чего точки подвижной щеки движутся по эллиптическим траекториям с минимальной разностью осей эллипса вверху и максимальной внизу. Дробление материала происходит в результате раздавливания, раскалывания, излома и истирания материала. Дробилки со сложным качанием щеки применяют для материала средней и повышенной прочности со средними и крупными кусками.

Недостатками щековых дробилок являются цикличный характер их работы и относительно высокая энергоемкость процесса разрушения. Удельная мощность (кВт/(м2/ч)) при минимальной ширине разгрузочной щели достигает у дробилок с простым качанием щеки 1,2-4,6, со сложным качанием – 0,9-4,6.

Типоразмер щековой дробилки определяется размером высоты H, ширины B и длины L (на рис. 2.7 и 2.8 не показана) загрузочного зева дробилки. Величина B характеризует максимальную крупность кусков, загружаемых в дробилку (Dmax = 0,85 В), а величина L в основном определяет ее производительность. Щековые дробилки выпускаются следующих типоразмеров: 400×600; 600×900; 900×1200; 1200×1500; 1500×2100 мм, производительностью до 500 м3/ч.

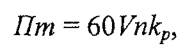

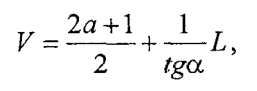

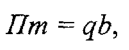

Техническую производительность щековых дробилок (м3/ч) можно расчитать по формуле:

где kр – коэффициент, учитывающий разрыхление раздрабливаемого материала; kр = 0,3-0,7, а V – обьем материала, выпадающий из зева дробилки за один оборот эксцентрикового

вала, м3 (рис. 2.7, б), вычисляемый по формуле:

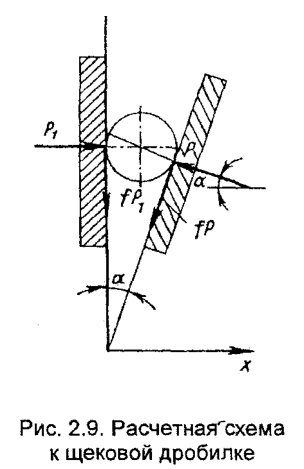

в которой a – размер выхода продукта; L – длина щек; n – число качаний подвижной щеки в минуту; α – угол захвата между неподвижной и подвижной щеками. Оптимальная частота вращения эксцентрикового вала n (с-1) может быть определена из условия равновесия сил, указанных на рис. 2.9.

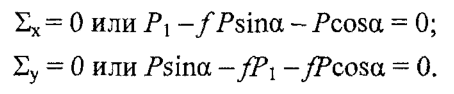

Угол захвата α должен быть таким, чтобы при прижиме качающейся щеки дробимый кусок не выскочил из камеры дробления вверх. Кусок материала, находящийся в камере дробления, подвергается со стороны подвижной щеки действию силы P, а со стороны неподвижной – действию реактивной силы P1. Обозначив через f коэффициент трения куска материала о поверхности плит, получим из условия равновесия сил:

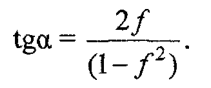

Решив эти уравнения, найдем

Так как коэффициент трения f = tgφ, где φ – угол трения, получим tgα = 2tgφ/(1 – tg2φ); α ≤ 2φ; φ = arctgf. Рекомендуется принимать α = 18-22°. При этом глубина h камеры дробления должна быть в 2-2,5 раза больше ширины ее приемной части. Диаметр D куска материала при этом должен составлять 0,80-0,85 этой ширины.

При отходе подвижной щеки из дробилки должен успеть выпасть кусок материала в виде призмы высотой  где s – ход щеки, м. Для этого имеется время отхода щеки, равное продолжительности полуоборота вала дробилки

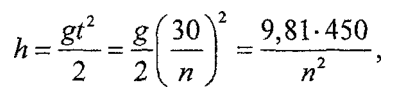

где s – ход щеки, м. Для этого имеется время отхода щеки, равное продолжительности полуоборота вала дробилки  ,c. При свободном падении тела имеем:

,c. При свободном падении тела имеем:

где n – частота вращения вала, об/мин;

где n – частота вращения вала, об/мин;

g – ускорение силы тяжести; g = 9,81 м/с2.

Необходимо чтобы

отсюда оптимальная частота вращения вала дробилки

Конусные дробилки

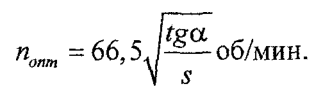

Конусные дробилки применяют для дробления материала с прочностью на сжатие σсж до 200 МПа и с высокой степенью абразивности. В таких дробилках материал раздавливается в камере дробления рабочим конусом, совершающим пространственное качание внутри неподвижного конуса 3 (рис. 2.10). В каждый момент одна из образующих дробящего конуса оказывается наиболее приближенной к внутренней поверхности неподвижного консула, а противоположная ей образующая – наиболее удаленной.

Таким образом поверхности 2 дробящих конусов, сближаясь, производят дробление материала, а в зоне удаления этих поверхностей ранее раздробленный материал под действием собственной массы разгружается через кольцеобразную выпускную щель.

Процесс дробления в конусных дробилках, в отличие от щековых, происходит непрерывно при последовательном перемещении зоны дробления по окружности конусов, что способствует более равномерной нагрузке механизма и двигателя дробилки. Размер наибольших кусков, которые могут быть загружены в дробилку, определяется радиальной шириной загрузочного отверстия. Параметры крупности дробления и производительность дробилки зависят от радиальной ширины разгрузочного отверстия.

Конусные дробилки для среднего и мелкого дробления показаны на рис. 2.10, б, в.

Подвижный дробящий конус 7 имеет угол при вершине 80-100° («пологий конус»). Неподвижный дробящий конус 3 расширяется книзу, образуя с подвижным «параллельную зону» (череду радиальных сечений подвижного и неподвижного дробящих конусов, приводящую к различным размерам выходной щели, рис. 2.10, в), при движении по которой материал подвергается неоднократному сжатию и дроблению до размера, равного выходной щели. Поэтому крупность дробления определяется шириной закрытой, а не открытой, как у дробилок крупного дробления, разгрузочной щели. Камеры дробления этих дробилок принимают меньшие по размеру куски и выдают более мелкий продукт. Наибольший размер кусков загружаемого в дробилки среднего дробления материала – 60-300 мм при размере разгрузочного отверстия 12-60 мм; у дробилок мелкого дробления соответственно 8-170 мм при размере разгрузочного отверстия 5-20 мм.

В дробилках среднего и мелкого дробления вал 6 (рис. 2.10, б, в), на который насажен дробящий конус 7, выполнен консольным, не имеющим верхней опоры; опора дробящего конуса расположена в центре его качания и выполнена в виде сферического подпятника 13 большого радиуса, воспринимающего как массу конуса и вала, так и усилия дробления. Нижний конец вала вставлен в эксцентриковую втулку 11, размещенную в стакане 12, представляющим одно целое со станиной 1 дробилки. Эксцентриковая втулка 11 получает вращение от электродвигателя через горизонтальный вал 9 и коническую передачу 10. Материал поступает на диск-питатель 14 и равномерно распределяется по всему загрузочному отверстию.

Техническая производительность конусных дробилок (м3/ч) может быть рассчитана по следующей формуле:

где q – производительность, приходящаяся на 1 мм выходной щели, м3/ч; для дробилок среднего дробления q = 0,54 D2n, для мелкого дробления q = 1,32D2n; D – диаметр основания

подвижного конуса, м;

n – частота круговых качаний, с-1;

b – ширина выходной щели, мм.

Преимуществами конусных дробилок являются непрерывность их работы и отсутствие холостого хода. Энергоемкость дробления зависит от прочности продукта дробления и степени

дробления. При дроблении материала с прочностью 60-80 МПа энергоемкость дробления составляет 0,27-0,75 кВт ч/т при n = 200-300 мин-1.

Валковые дробилки

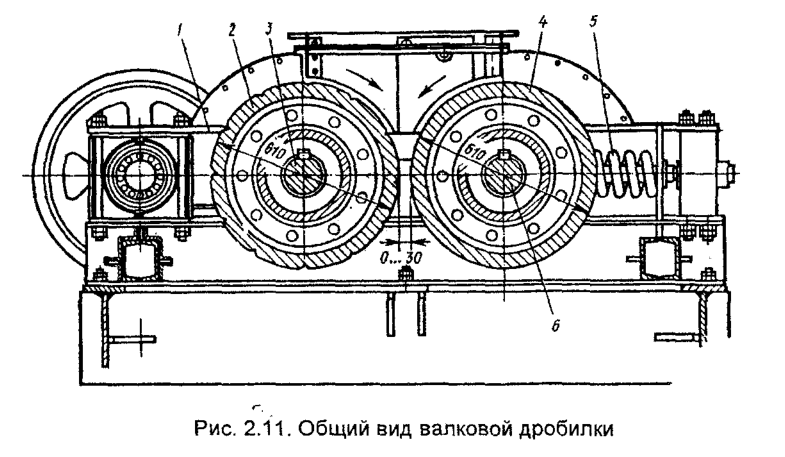

Валковые дробилки (рис. 2.11) применяют для мелкого и среднего дробления глины, отработанных смесей и других материалов. Дробление осуществляется вращающимися навстречу друг другу валками; помимо дробления материал отчасти истирается.

Рабочими органами валковой дробилки (рис. 2.11) являются два параллельных цилиндрических валка 2 и 4, вращающихся навстречу друг другу. Попадающий в рабочую зону кусок материала увлекается трением о поверхность валков и затягивается в рабочее пространство, где подвергается дроблению в результате раскалывания, излома и истирания. Поверхности валков изготовляют гладкими и рифлеными. Валки монтируются на станине 1 в подшипниках 3 и 6. Подшипники одного либо двух валков имеют пружинные опоры 5, которые могут перемещаться в направляющих при попадании в дробилку недробимого предмета. Вращение валка происходит от электродвигателя через клиноременную передачу с частотой 75-190 мин-1.

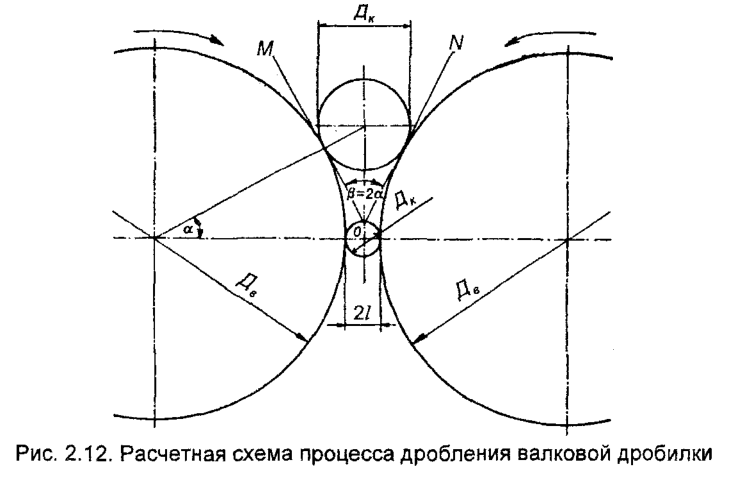

Рассмотрим связь между диаметром валков и размером дробимого материала. Плоскости OM и ON (рис. 2.12), касательные к поверхностям гладких валков в точках соприкосновения с куском материала, образуют между собой угол β = 2α (α – угол захвата). По аналогии со щековой дробилкой, где α ≤ 2φ, для захвата куска материала воображаемыми плоскостями OM и ON валковой дробилки получаем:

α ≤ φ,

где φ = arctgf – угол трения кусков материала о валки;

f – коэффициент трения кусков материала о валки; для угля f = 0,3 и α ≤ 16°42′, для глины и известняка f= 0,30-0,35 и а ≈ 18°.

Для эффективной работы валковой дробилки при α ≤ φ и расстоянии 2e между валками необходимо, чтобы диаметр куска Dк, поступающего в дробилку, удовлетворял следующему условию:

![]()

где Дв – диаметр валков.

При сдвинутых валках (2e = 0)

Для рифленых валков принимают Дк = (1/10 – 1/12)Дв, для зубчатых валков Дк = (1/2 – 1/4) Дв. Степень измельчения дробилок с гладкими валками i = 3-5, с рифлеными i = 7-8.

Производительность валковых дробилок равняется:

![]()

где a – ширина разгрузочной щели, м;

L – длина вала, м;

v – окружная скорость, м/с;

k – коэффициент, учитывающий использование длины валков, степень разрыхления материала, неравномерность подачи; k = 0,1-0,3 для мягких и 0,4-0,5 для твердых пород.

Молотковая дробилка

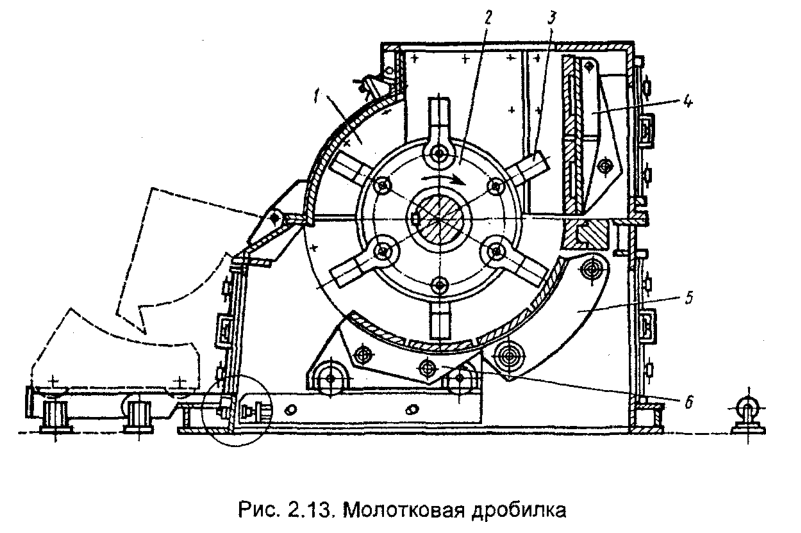

Молотковая дробилка (рис. 2.13) состоит из сварного корпуса 1, в котором установлены ротор 2, отбойная плита 4, поворотная плита 5 и выдвижная колосниковая решетка 6. Ротор состоит из одного или нескольких дисков, закрепленных на общем приводном валу. Дробление материала осуществляется под действием удара по нему молотков 3 массой 15-20 кг, шарнирно закрепленных к дискам вращающегося ротора, и соударения кусков с плитами и колосниковыми решетками. Положение колосниковых решеток и отбойной плиты – регулируемое. Рабочий зазор между внутренней поверхностью колосниковой решетки и ротором выбирают в зависимости от крупности продукта дробления. При крупном дроблении он обычно в 1,5-2 раза больше поперечника максимальных кусков продукта дробления, а при мелком – в 3-5 раз. Размер наибольшего куска материала, загружаемого в молотковые дробилки, – 75-300 мм при окружной скорости молотков 60 м/с.

При вращении ротора молотки под действием центробежных сил и окружной скорости о = 25-50 м/с занимают направление по линии, соединяющей ось вращения ротора с осью вращения молотка. При ударе молотки поворачиваются вокруг своей оси в направлении, противоположном вращению ротора. Шарнирное крепление молотков у молотковых дробилок существенно отличает их от других известных дробилок с жестко закрепленными молотками. Недостатком молотковых дробилок является быстрый износ молотков и колосниковых решеток. Они также не могут быть рекомендованы для измельчения слишком вязких (глинистых) влажных материалов, которые забивают колосниковую решетку.