В конвертерном цехе основными источниками загрязнения окружающей природной среды являются пылегазовыделения в атмосферу. Эти высокотемпературные выделения подразделяют на организованные, к которым относят улавливаемые при выходе из горловины конвертера отходящие газы, и неорганизованные, которые обычно не улавливаются и поступают в атмосферу цеха. Неорганизованные выделения происходят периодически — при заливке чугуна, загрузке лома, сливе металла и шлака, повалках конвертера, при выбивании газов через зазор между горловиной и входом в газоотводящий тракт; эти выделения содержат пыль, тепло и ряд вредных газов (в различных случаях это СО, оксиды азота и серы, фториды).

Еще большее загрязнение окружающей среды могут вызывать отходящие из конвертера газы из-за большого их количества и высокого содержания в них пыли. Эти газы представляют собой продукты окисления углерода и при верхней продувке содержат 83—89 % СО, 9—11 % С02, 2, 2; их температура по ходу продувки возрастает с 1350 до 1700 °С.

Газы содержат мелкодисперсную пыль — в основном это оксиды железа, появляющиеся в результате испарения железа в высокотемпературной подфурменной зоне и последующего окисления паров; количество пыли составляет 80—250 г/м3 газа, в связи с чем все конвертеры оборудуют системами газоочистки для снижения содержания пыли до допустимых санитарных норм (менее 0,1 г/м3).

В связи с этим все кислородные конвертеры оборудуют системой отвода и очистки отходящих газов, что существенно усложняет и удорожает (на 10—20%) строительство конвертерного цеха.

Сложность и высокая стоимость очистки связана с высокой температурой, большим и изменяющимся по ходу продувки количеством отходящих газов. Примерное количество отходящих газов можно определить с учетом того, что они состоят главным образом из СО и при окислении углерода до СО на одну молекулу кислорода образуются две молекулы СО. Поэтому максимальное количество отходящих газов будет примерно равно удвоенному расходу кислорода. Интенсивность подачи кислорода равна 2,5—5 м3/(т*мин), следовательно, интенсивность выхода конвертерных газов составит в середине продувки 5—10м3/(т* мин). В начале и конце продувки, когда углерода окисляется меньше, чем в ее середине, количество отходящих газов уменьшается.

Из двух известных способов отвода конвертерных газов — с дожиганием и без дожигания СО в котле-утилизаторе — целесообразным признан второй способ. При этом благодаря предотвращению подсоса воздуха в зазор между горловиной конвертера и котлом-утилизатором объем очищаемых газов уменьшается в 3— 4 раза, что снижает капитальные затраты на сооружение системы и эксплуатационные расходы. В качестве газоочистных устройств находят применение трубы Вентури в сочетании с каплеуловителями (мокрая газоочистка), электрофильтры и тканевые фильтры (сухая газоочистка), причем система очистки газов обычно включает два или более последовательно установленных газоочистных аппарата.

На основании опыта признано целесообразным применять сравнительно надежные и простые в эксплуатации трубы Вентури. Применяют системы газоочистки с трубами Вентури прямоугольного или круглого сечения. В большинстве ранее строившихся цехов применена система очистки газов с прямоугольными регулируемыми трубами Вентури, показанная на рис. 1, а.

Над горловиной конвертера 1 расположена подвижная «юбка» 2, при опускании которой обеспечивают герметичность соединения горловины с ОКГ. Последний представляет собой радиационный котел-утилизатор и состоит из стационарного газохода 4 и кессона 3 с юбкой, откатываемого при ремонтах конвертера. Нижнюю часть газоотхода выполняют наклонной с тем, чтобы можно было обеспечить ввод в конвертер фурмы.

В ОКГ газы охлаждаются до 900—1000°С и затем движутся через орошаемый газоход 5, где их температура снижается до 80 водой, подаваемой через форсунки. Далее они поступают в первую ступень 6 газоочистки (две параллельно расположенные трубы Вентури) и потом во вторую 7 (одна труба Вентури).

Затем, пройдя каплеуловитель 8, газы дымососом 9 выбрасываются в атмосферу через свечу (трубу) 10, снабженную дожигающим устройством 11, обеспечивающим сжигание СО. Недостатком системы является высокий расход воды (8—10 л/м3 газов).

Размещают эту систему в цехе следующим образом. В конвертерном пролете над конвертерами располагают ОКГ и идущий от него в поперечном направлении орошаемый газоход, а газоочистки — в пристройках к конвертерному пролету (см. пример конвертерных цехов НЛМК и ЗСМК). В цехах последней постройки применяют газоочистки, оборудованные круглыми трубами Вентури с регулируемым кольцевым зазором. От описанной выше система (рис. 2, б) отличается следующим: уменьшены габариты труб Вентури, первая (12) и вторая (13) ступени очистки имеют по одной трубе Вентури, не требуется орошаемый газоход большой длины. Благодаря меньшим габаритам газоочистку целиком размещают в конвертерном пролете (над конвертерами между ними); при этом не требуется дополнительных помещений (см. пример конвертерного цеха металлургического комбината «Азовсталь»).

Дымососы следует размещать в отдельном помещении за пределами главного здания для того, чтобы уменьшить в нем уровень шума и вибраций.

Автоматизированная система герметизации газоотводящего тракта

При работе без дожигания на заводах подсос воздуха в газоотводящий тракт предотвращают поддержанием под юбкой небольшого (10—20 Па) избыточного давления при помощи автоматизированной системы. Ёе исполнительным органом является элемент, регулирующий сечение трубы Вентури второй ступени, срабатывающий по импульсу датчика давления, установленного под юбкой. Если, например, выход конвертерных газов уменьшается, то давление под юбкой снижается и по сигналу автоматики регулирующий орган трубы Вентури уменьшает ее сечение; это вызывает возрастание сопротивления тракта, что увеличивает давление под юбкой до заданного значения.

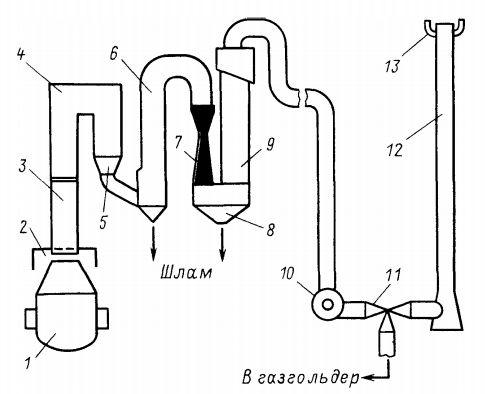

Рисунок 1. – Схема отвода и очистки конвертерных газов

Новые газоотводящие тракты

Для вновь сооружаемых большегрузных конвертеров ВНИПИчерметэнергоочисткой спроектирован газоотводящий тракт, схема которого показана на рис. 2. Над горловиной конвертера 1 расположена подвижная юбка 2, откатываемый кессон 3 и стационарный газоход 4 радиационно-конвективного ОКГ-400-2, понижающего температуру отводимых газов до 700—750 °С. Далее размещены: узел предварительного охлаждения 5, в который вспрыскивают воду; полый форсуночный скруббер 6 прямоугольного сечения; ступень тонкой газоочистки — прямоугольная регулируемая труба Вентури 7 с бункером-каплеуловителем 8; каплеуловитель 9 с завихрителем, дымосос 10.

После дымососа газы через трехходовой клапан 11 направляются в газгольдер, либо на выброс в атмосферу через свечу 12 с дожигающим устройством 13. Тракт рассчитан на продувку с расходом кислорода до 2000 м3/мин, общее сопротивление тракта составляет 24 кПа.