Современные дуговые электрические печи представляют собой очень мощные потребители электроэнергии, характеризуемые сложным характером работы. Процесс плавки обычно складывается из трех периодов, отличающихся друг от друга величиной потребляемой мощности. Мощность трансформатора используется полностью в период плавления, примерно на 70% — в окислительной и на 50% и менее — в восстановительный периоды.

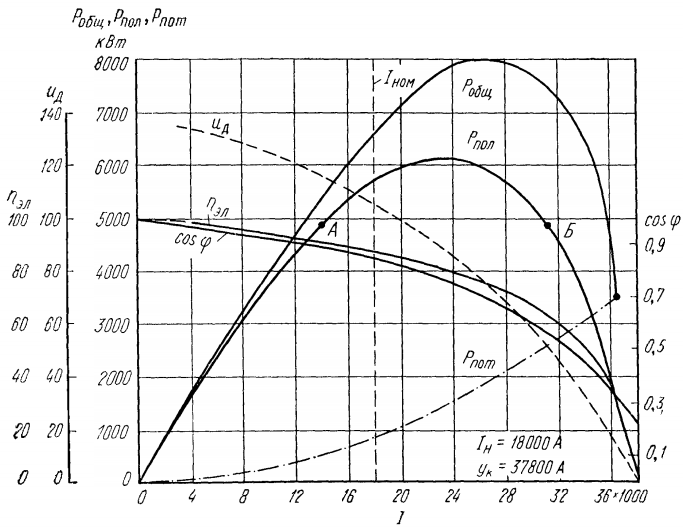

Для определения оптимального электрического режима работы на каждой ступени строят так называемые «рабочие» электрические характеристики печи (рисунок 1). Для этого опытным путем определяют электрические параметры на печи в режиме холостого хода и короткого замыкания.

Оптимальным является режим, обеспечивающий большое значение мощности дуги (полезной мощности) при достаточно высоких значениях электрического коэффициента полезного действия и коэфциента использования мощности. Для приведенных на рисунок 1 условий номинальной следует считать силу тока, равную примерно 18000 А.

Поддержание электрического режима на каждой ступени напряжения в пределах, близких к оптимальному, осуществляется автоматическими регуляторами.

На электропечах применяют релейно-контакторные регуляторы типа РРТ, регуляторы с электромашинными усилителями типа РМД, электрогидравлические регуляторы типа АРРГ, бесконтактные регуляторы с электромагнитными усилителями типа РБС, регуляторы на тиристорах типа СТУ-022 и др.

У регулятора релейно-контакторного типа предусмотрена одна ступень скорости на подъем и одна на спуск электрода. Скорость подъема и опускания не увязывается с величиной отклонения регулируемого параметра от заданного, поэтому разработано несколько конструкций регуляторов, реагирующих на величину рассогласования параметров. Для них характерна переменная скорость перемещения электродов, пропорциональная величине отклонения параметров от заданного режима.

Такие регуляторы отличаются повышенной чувствительностью и меньшей инерционностью. Так, чувствительность релейно-контакторного регулятора составляет примерно ±30% от заданного режима, гидравлического регулятора ±10% , а применяемого в последнее время бесконтакторного электронного регулятора с магнитными усилителями типа РБС ±3% .

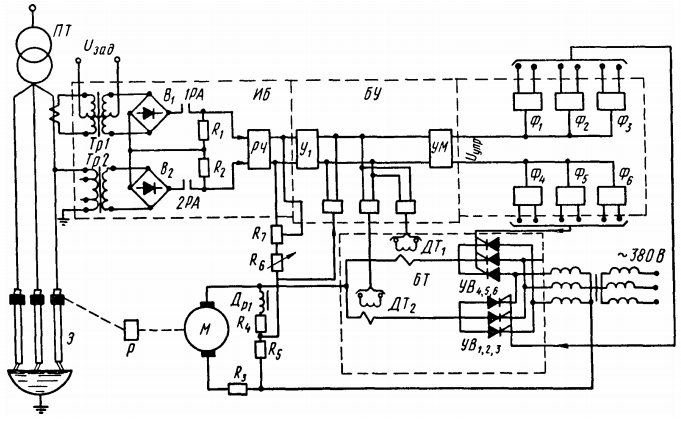

Регулятор мощности на тиристорах типа СТУ-022 (рисунок 2) работает следующим образом. При номинальном электрическом режиме на выходе схемы сравнения напряжение равно нулю. Падения напряжения на сопротивлениях R1 и R2 равны и противоположны по знаку. При этом фазосдвигающее устройство не формирует импульсов управления, тиристоры УВ1—УВ6 заперты и ток в цепи якоря двигателя перемещения электрода отсутствует. При отклонении силы тока дуги от заданного на выходе схемы сравнения появляется напряжение разбаланса U. Усилитель мощности УМ выдает сигнал ФСУ на формирование импульсов управления соответствующей выпрямительной группой УВ1—УВ3 или УВ4—УВ6 тиристорного преобразователя. В цепи якоря двигателя М возникает ток определенной полярности, и двигатель перемещает электрод в нужном направлении. По мере перемещения электрода величина напряжения U и уменьшается до нуля, и двигатель останавливается.

Предусмотрено также ручное дистанционное управление. Регулятор можно применять на печах емкостью от 3 до 200т. Зона чувствительности регулятора может быть доведена до 1%. Время разгона и торможения двигателя не превышает 0,3—0,5с. Скорость перемещения электрода составляет 3—4 м/мин, т.е. заметно больше, чем в случае применения широко распространенных регуляторов с электромашинными усилителями.

Применение ре1улятора СТУ-022 вместо регуляторов с машинным усилителем обеспечило повышение производительности печи и снижение удельного расхода электроэнергии. В результате сокращения длительности контакта электродов с металлом уменьшается науглероживание металла и улучшается качество выплавленной стали.

Исполнительные механизмы регуляторов мощности дуговых электропечей по типу привода подразделяют на электромеханические, объемно-гидравлические и дроссельно-гидравлические. Исполнительные механизмы должны быть надежными в работе, удобными для ремонта и обслуживания, исключать поломки электродов при упоре в шихту в ручном режиме управления и в не токопроводящий скрап — при автоматическом регулировании. Кинематическая связь двигателя с электродом должна быть максимально жесткой, без зазоров. Привод должен исключать возможность опускания электродов под действием собственной силы тяжести, обеспечивать быстрый разгон, быстрое торможение механизма и максимально возможную скорость перемещения электродов.

В качестве привода исполнительных механизмов применяют шунтовые двигатели постоянного тока, дающие возможность плавно изменять число оборотов, легко и быстро осуществлять остановку, сводить до минимума время, необходимое для изменения направления вращения. Двигатели питаются током от усилителей автоматических регуляторов.