Электромеханические заливочные устройства сравнительно просты по конструкции. В качестве подающих систем они содержат поворотные или стопорные ковши или заливочные желоба различных типов. Расход жидкого металла регулируют поворотом ковша или подъемом стопора.

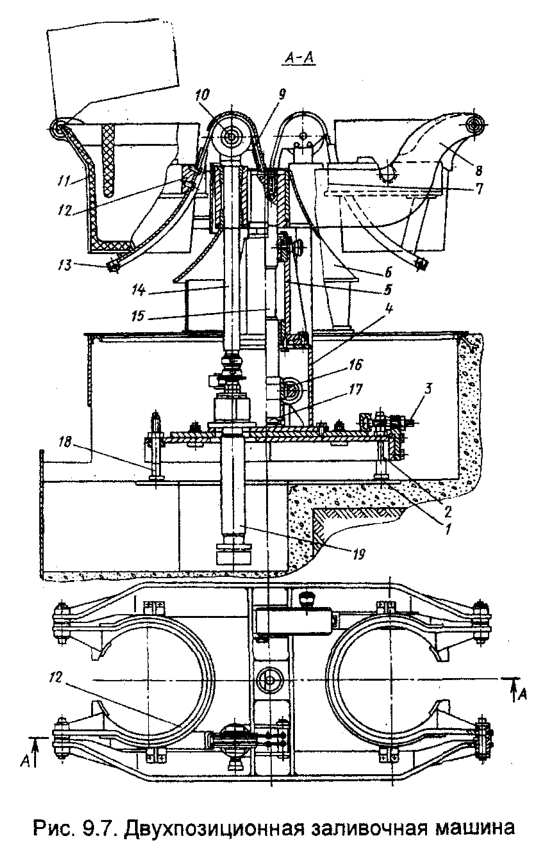

Наиболее простая по конструкции – двух- или трехпозиционная заливочная машина. Двухпозиционная заливочная машина (рис. 9.7) имеет основание 1, на котором установлена тумба 4 с колонной 5, защищенной кожухом 6 и гидроцилиндром поворота кассеты 19. На колонне монтируется поворотная рама 7, к которой крепятся консоли 8. На осях консолей поворачиваются кассеты 12 с установленными на них ковшами 11. К кассетам прикреплены секторы 13. В петле сектора зачален трос 9, который огибает сектор и блок 10 и крепится к раме. Блоки установлены на подъемных штангах 14. Рама вращается на вертикальной оси 15, опирающейся на опорный подшипник 17 тумбы 4, реечным механизмом 16. При ходе вверх гидроцилиндра заливки его шток поднимает штангу 14 с блоком. Последний вытягивает трос, вследствие чего кассета с ковшом поворачивается.

В то время как на одной позиции машины металл заливают в формы, на противоположной меняют ковши – снимают опорожненный и устанавливают полный. Поворот машины для смены ковшей происходит во время передвижения формы на позицию заливки. Точность установки машины относительно формы регулируется болтами 2, 3, 16, 18.

Точность дозирования металла при заливке определяется соответствующим углом поворота ковша. В случае применения секторного ковша (рис. 9.8) этот угол постоянен при постоянной дозе заливаемого металла и поворота ковша вокруг оси, проходящей через точку О. Объем металла V, заливаемого за время поворота ковша на угол а, с достаточной степенью точности можно определить по формуле:

V= (R2L/2) cos а,

где R – радиус футеровки ковша; L – длина ковша.

При заливке из конусного или барабанного ковша угол поворота ковша не является постоянным, но также легко определяется геометрическим построением в зависимости от соотношения размеров ковшей.

С целью точного дозирования заливаемого металла применяют также системы, когда вместимость ковша соответствует одной заливаемой порции металла. Такие системы используют при заливке форм на автоматических линиях массового и крупносерийного производства, когда металлоемкость форм постоянна, и при заливке кокильных форм и пресс-форм при литье под давлением.

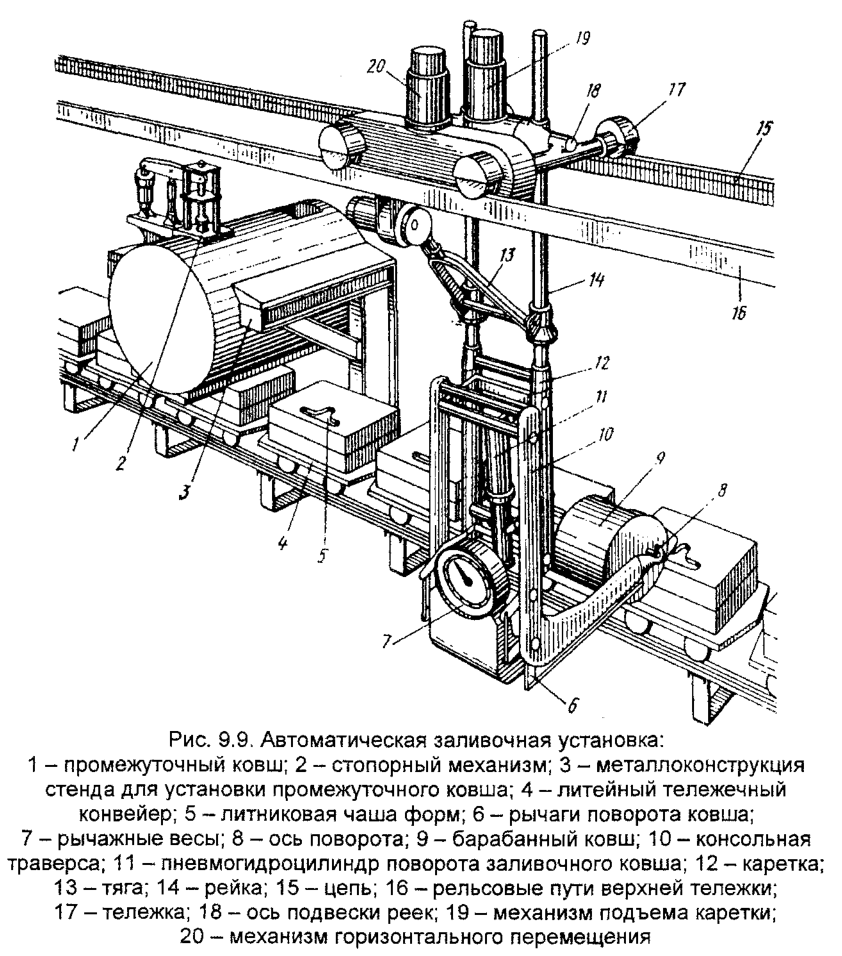

На рис. 9.9 показана автоматическая заливочная установка для высокопроизводительной линии. Установка состоит из промежуточных раздаточных барабанных ковшей и заливочных автоматов с барабанными ковшами и весоизмерительными автоматами.

Жидкий металл электроталью подвозится к установке в ковшах вместимостью 1 т и заливается в раздаточные барабанные ковши вместимостью 1,5 т. Верхний и нижний уровни металла в промежуточном барабанном ковше контролируются электроконтактными преобразователями.

Заливочное устройство (рис. 9.10) имеет следующую конструкцию. Промежуточный барабанный ковш 7 представляет собой горизонтальный цилиндр со съемными основаниями, в котором имеется пять отверстий: одно внизу (для установки стопорного гнезда, закрепляемого кольцом 5), два вверху (для прохода стопора с пробкой 6), открытое овальное размерами 300×200 мм (для дополнения промежуточного ковша жидким металлом); одно диаметром около 100 мм (для установки измерительного преобразователя максимального уровня металла) на боковой стенке со стороны заливного отверстия в верхней части ковша.

Стопор соединен со штоком пневмоцилиндра, в поршневой полости которого имеется пружина 8; в момент закрытия подачи металла на стопор кроме сжатого воздуха действует усилие пружины. Это необходимо для предотвращения самопроизвольного выливания металла в случае прекращения подачи сжатого воздуха. Ковш футеруется шамотным кирпичом. Толщина футеровки – 145-150 мм. Стопорное отверстие промежуточного ковша находится вне литейного конвейера на случай прорыва металла. Подстопорное отверстие подводится разливочный ковш 2, который цапфами 4 свободно опирается на крючки 3 выносных консолей заливочного автомата. К нижней части ковша с двух сторон прикреплены тяги 17, поддерживаемые серьгами. Консоль г-образной формы подвешена к главной раме 16 на двух рычагах одинаковой длины. Она образует систему рычажного параллелограмма. Пневмогидравлический цилиндр 15 штоком связан с рамой, а поршневой крышкой – с консолью. Рама 16 осями 10 опирается на подшипники 11 тележки 12. Для поворота рамы относительно осей 10 служит цилиндр 14. Тележка колесами 13 опирается на рельсовый путь.

Движение тележки осуществляется приводом, состоящим из электродвигателя и редуктора с пневмомуфтой сцепления. Скорость движения тележки при включенном собственном приводе в 3-5 раз больше скорости движения литейного конвейера. По центру тележки проходит цепь 9 привода механизма установки грузов литейного конвейера, движение которой строго синхронно движению литейного конвейера. Цепь 9 снабжена кулачками, расположенными строго по оси литейных форм. При выключенном приводе включается муфта, соединяющая тележку 12 с кулачком цепи 9, и тележка начинает двигаться синхронно с конвейером; носок ковша 2 при этом устанавливается по оси формы 1.

При наборе металла в разливочный ковш из барабанного ковша цилиндр 14 оттягивает раму 16 и устанавливает носок ковша 2 под стопорное отверстие. Цилиндр 18 весового устройства поднимает весы, платформа которых поднимает ковш 2, освобождая его цапфы от крючков 3. Происходит автоматическое взвешивание, и подается команда на подъем стопорного устройства. Металл из раздаточного ковша сливается на носок заливочного, смывая при этом оставшийся от предыдущей заливки металл. Команда на прекращение заливки подается весовым преобразователем по достижении заранее установленного оператором веса. Далее весовое устройство опускается, включается собственный привод заливочного автомата, и он, обгоняя конвейер, подает ковш к незалитой форме. Носок раздаточного ковша совмещается с литниковой чашей, механизм опрокидывает ковш, и происходит заливка формы.

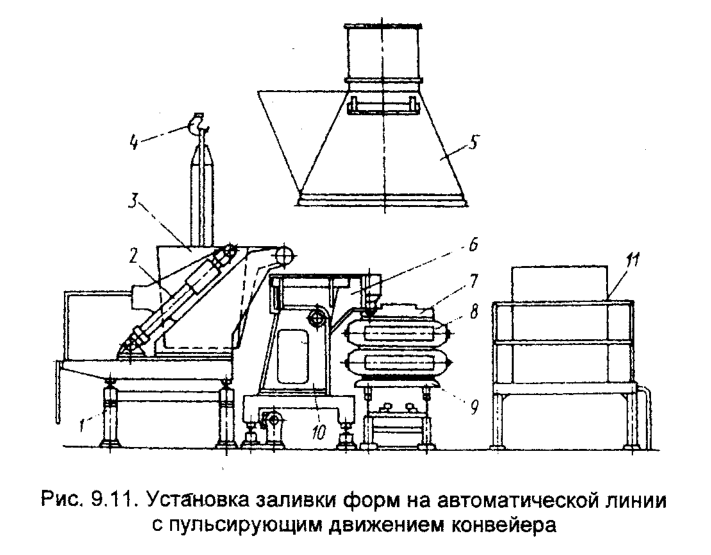

На рис. 9.11 показана установка для заливки форм на конвейере с пульсирующим перемещением автоматической формовочной линии.

Формы заливаются в момент остановки конвейера и тележки 9, подошедшей к позиции заливки. Установка может работать в полуавтоматическом и автоматическом режимах. Управление процессом заливки производится оператором с площадки 11. Установка представляет собой раму 1 с площадкой, на которую подается краном и устанавливается раздаточный ковш 3 с жидким металлом. Раздаточный ковш может наклоняться с помощью боковых силовых гидроцилиндров 2 для перелива металла в заливочный тигель 6, имеющий заднюю расширенную часть и переднюю суженную, заканчивающуюся заливочным носком. Из плавильного отделения металл может доставляться одним или двумя раздаточными ковшами с помощью крана 4. Над позицией заливки расположен зонт вытяжной вентиляции 5.

По команде оператора тигель, стоящий на опоре 10, наклоняется, и заливочный носок входит в литниковую чахну формы 8. При этом заливается форма, на которую предварительно установлен груз 7. Команду на прекращение заливки формы подает фотоэлемент, предусмотренный в конструкции установки и нацеленный на выпор формы. Команда подается после появления металла в выпоре.

Помимо фотоэлемента команду на окончание заливки может дать и оператор. После заливки заливочный носок тигля поднимается вверх, а в заднюю расширенную часть тигля из раздаточного ковша переливается металл.

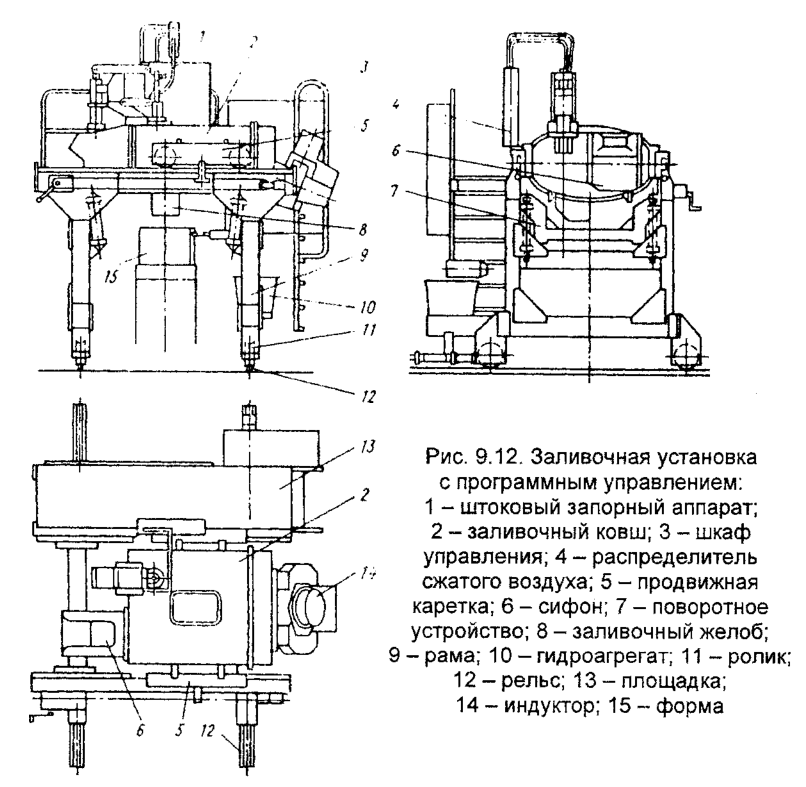

Для заливки форм применяют также установки мостового типа, которые располагают над конвейерами. Установка такого типа с программным управлением (рис. 9.12) представляет собой заливочный ковш, укрепленный на тележке, благодаря чему он может передвигаться в поперечном и продольном направлениях относительно ветви литейного конвейера и заливаемых форм. Этим достигается точное регулирование заливочного отверстия над литниковой чашей. Заливка производится в момент остановки формы путем выпуска металла через заливочное отверстие, а прекращение заливки – путем его перекрытия специальным штоковым стопором. Дозированием управляет электронная система с программным управлением.