Свойства титана

В производстве стали титан применяют как раскислитель и легирующий элемент, а также используют для связывания растворенного азота в прочные нитриды. Титан имеет следующие физико-химические свойства: атомная масса 47,9; плотность 4,5 г/см3; валентности 2,3 и 4; температура плавления 1668° С.

С железом титан образует два соединения (TiFe2 и TiFe) с углеродом — прочный карбид TiC с температурой плавления 3177° С, а с кремнием — ряд силицидов, из которых наиболее прочным является Ti5Si3 с температурой плавления 2120° С. Известны соединения титана с алюминием (TiAl и TiAl3). С кислородом титан образует ряд оксидов: TiO2, Ti2O3, TiO и др. Температура плавления этих оксидов соответственно составляет 1950, 2130 и 2020° С.

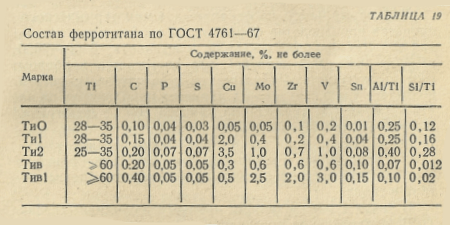

Титан при производстве стали применяют в виде ферротитана, состав которого представлен в табл. 19.

Сырье для производства ферротитана

Титан широко распространен в природе и входит в состав разнообразных минералов. Титановый концентрат I сорта, используемый для производства ферротитана, должен содержать >42% TiO2, 2O3, 2 и

В железотермитном осадителе используют богатую малофосфористую руду (97% Fe2O3) крупностью не более 3 мм. Руду просушивают для удаления влаги.

Технология получения ферротитана

Наиболее распространенным методом получения ферротитана является алюминотермический процесс. Восстановление оксидов шихты алюминием сопровождается выделением следующего количества тепла, кДж/к (ккал/кг): TiO2 2500 (596); SiO2 4080 (973); FeO 4015 (956); Fe2O3 5360 (1280).

Для нормального протекания алюминотермического процесса производства ферротитана необходимая удельная теплота процесса должна составлять 2560—2600 кДж/кг (610—620 ккал/кг), что достигается подбором соответствующего состава шихты и её нагревом; нагрев повышает удельную теплоту процесса приблизительно на 125 кДж/кг (30 ккал/кг) на каждые 100° С подогрева. В процессе производства ферротитана происходит растворение титана в железе и образование соединений титана с алюминием и кремнием, что способствует развитию реакции восстановления и увеличивает переход титана в сплав.

В связи с образованием прочного силицида титана Ti5Si3 значительное повышение извлечения титана и уменьшение остаточного содержания алюминия в сплаве достигаются введением в шихту 45—75%-ного ферросилиция при повышении содержания кремния в сплаве до 5—5,5%.

Оксид титана TiO2, являясь довольно сильным основанием, может образовывать соединение с глиноземом, что снижает использование титана. Чтобы воспрепятствовать этому процессу, вводят в шихту CaO, замещающий TiO2 в его соединениях с глиноземом. Это повышает восстановление титана, но одновременно понижает температуру процесса и, как следствие, увеличивает потери корольков сплава в шлаке. Оптимальное количество извести составляет ~20% от массы алюминия.

Шихту для выплавки ферротитана рассчитывают из условий, что в сплав переходит 77% Ti; 90% Si; 99% Fe; 90% Mn; 70% S; в шлак переходит 23% Ti (из них 11,5% в виде TiO и 11,5% в виде Ti2O3); 10% Si; 1,0% Fe; 10% Mn; 100% Zn и 30% S испаряется.

При выплавке ферротитана тепло экзотермических реакций распределяется следующим образом — на сплав приходится 29,2%, на шлак 52,5%, тепловые потери 18,3%. Температура процесса равна 1950° С.

Подготовленные к плавке шихтовые материалы дозируют, смешивают, и затем шихту засыпают в плавильный бункер, откуда подают в плавильную шихту шнековым питателем. Плавильная шахта состоит из разборной цилиндрической чугунной шахты, установленной на футерованной огнеупорным кирпичом тележке, на которой затем наплавляется постоянная подина, представляющая собой блок 10—15%-ного ферротитана. Состав колоши шихты: 100 кг концентрата, 42,5—45,4 кг алюминиевого порошка, 10,5 кг извести и 0,95—1,85 кг 75%-ного ферросилиция. На плавку даются 38 колош. Плавку ферротитана проводят с нижним запалом. На подину загружают 50 кг шихты, которую поджигают электрозапалом. После начала реакции в шахту равномерно задают шихту.

Нормальная продолжительность плавки на 4 т концентрата составляет 15—18 мин. Замедленный ход плавки может быть вызван низкой удельной теплотой процесса, недостатком восстановителя или недостаточным нагревом шихтовых материалов. Бурный ход плавки в основном вызывается присутствием повышенного количества влаги в шихте или футеровке.

По окончании плавки на поверхность расплава задают железо-термитную смесь, состоящую из 300 кг железной руды, 56—57 кг алюминиевого порошка, 18—20 кг ферросилиция и 100 кг извести. Шлак при этом разжижается, что обеспечивает более полное осаждение корольков ферротитана. Эффективным методом осаждения корольков является и электроподогрев шлака.

При использовании в шихте отходов металлического титана их нагревают до 300—400° С и загружают под запальную смесь с таким расчетом, чтобы образующийся при ее проплавлении шлак закрывал их и предохранял от окисления воздухом.

Переплав титановых отходов позволяет повысить содержание титана в сплаве до 35—40%, снизить расход алюминия на 50—80 кг и концентрата на 100—200 кг на 1 т сплава. Метод переплава титановых отходов позволяет получать также лигатуры (хромтитан, ванадийалюминийтитан и др.) для легирования титановых сплавов и высоколегированных сталей.

После застывания блока сплав очищают от шлака, охлаждают водой, затем производят разделку сплава. В среднем шлаки алюминотермической плавки ферротитана содержат: 11,7—13,3% TiO2; до 0,5% SiO2: 10— 14% CaO; 3—4% MgO; 0,8—2% FeO и 70—74% Al2O3. Кратность шлака составляет 1,3. Отвальный шлак восстановительной плавкой может быть переработан на полупродукт для производства синтетических шлаков или на клинкер для изготовления высокоглиноземистого цемента.

Для выплавки 1 т ферротитана (20% Ti) необходимо 880 кг ильменитового концентрата (42% TiO2), 370 кг алюминия, 25 кг 75%-кого ферросилиция, 170 кг железной руды, 750 кг титановых отходов и 110 кг извести. С учетом потерь при обжиге сквозное использование титана составляет около 65%.

Высокопроцентный ферротитан марок Тив и Тив1 производится путем сплавления титанового и стального лома в индукционных печах.