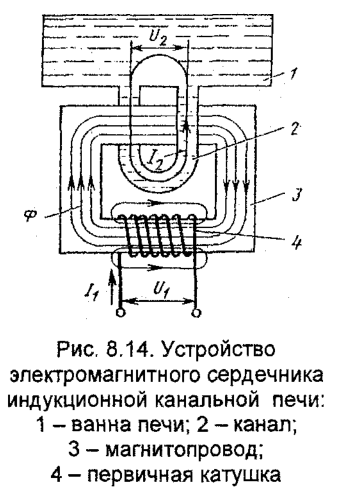

Канальные печи или печи с электромагнитным железным сердечником, широко используются в литейном производстве в качестве миксеров, раздаточных печей для черных и цветных металлов и сплавов. В канальной индукционной печи (рис. 8.14) переменный магнитный поток, проходящий по магнитопроводу 3, пронизывает замкнутый контур канала 2, представляющий собой кольцо из жидкого металла и возбуждает в нем электрический ток, который проходит по жидкому металлу и разогревает его. Переменный магнитный поток создается первичной катушкой 4, подключаемой к сети переменного тока промышленной частоты (50 Гц).

Для усиления магнитного потока, создаваемого первичной катушкой, применяется замкнутый магнитопровод 3, изготовленный из трансформаторной стали. Так как рабочее пространство печи 1 соединено с каналом 2 двумя отверстиями, то при заполнение печи жидким металлом образуется замкнутый контур. Если в печи нет металла или его недостаточно для образования замкнутого контура, то печь работать не может. В этих случаях электрическое сопротивление контура велико и в нем протекает сравнительно небольшой ток, который называется током холостого хода. От магнитного потока канала зависит индуктивная мощность и cosφ печи (cos φ = Poα / Po, где Poα – общая активная мощность; Po – полная мощность системы). Чем больше магнитный поток канала, тем больше индуктивная мощность печи и тем ниже cosφ печи.

Для усиления магнитного потока, создаваемого первичной катушкой, применяется замкнутый магнитопровод 3, изготовленный из трансформаторной стали. Так как рабочее пространство печи 1 соединено с каналом 2 двумя отверстиями, то при заполнение печи жидким металлом образуется замкнутый контур. Если в печи нет металла или его недостаточно для образования замкнутого контура, то печь работать не может. В этих случаях электрическое сопротивление контура велико и в нем протекает сравнительно небольшой ток, который называется током холостого хода. От магнитного потока канала зависит индуктивная мощность и cosφ печи (cos φ = Poα / Po, где Poα – общая активная мощность; Po – полная мощность системы). Чем больше магнитный поток канала, тем больше индуктивная мощность печи и тем ниже cosφ печи.

В результате перегрева металла и воздействия магнитного поля, стремящееся вытолкнуть металл из канала, имеет место непрерывное движение жидкого металла в канале. Поскольку температура металла в канале на 50-150° выше температуры металла в ванне печи, горячей металл непрерывно поднимается в ванну, а из нее поступает более холодный металл.

При сливе металла ниже допустимого уровня, жидкий металл выбрасывается электродинамической силой из канала, в результате чего происходит разрыв электрического контура и самопроизвольное отключение печи. В избежании подобных случаев в печи всегда оставляют определенное количество жидкого металла, называемого болотом.

Индукционные канальные печи подразделяют на миксеры, раздаточные и плавильные печи.

Для накопления определенного количества жидкого металла, выдержки его и усреднения химического состава применяют миксеры. Вместимость миксера обычно принимают равной не менее двукратной часовой производительности плавильных печей.

Канальные печи классифицируют: по расположению каналов – на вертикальные и горизонтальные; по конфигурации рабочего объема – с цилиндрическими и барабанными ваннами.

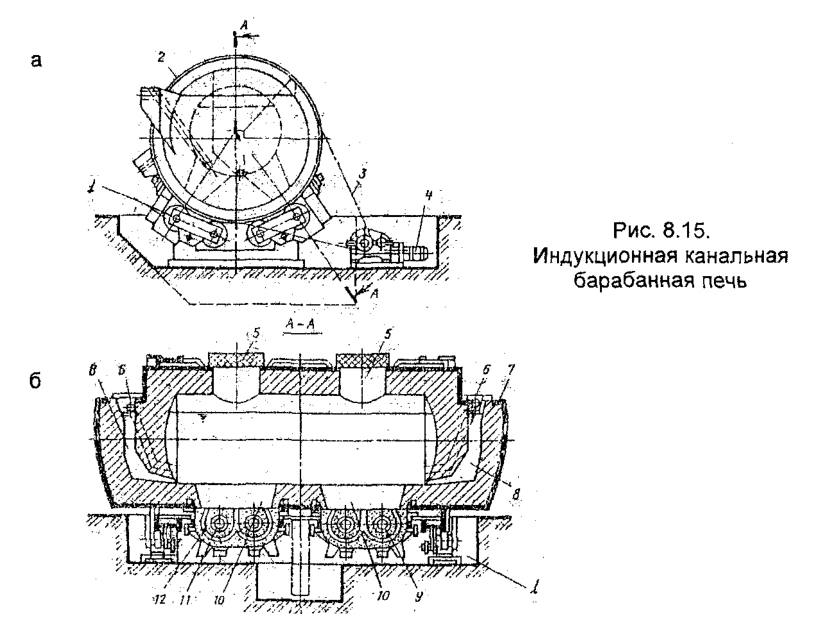

Канальная барабанная печь (рис. 8.15) представляет собой сварной стальной цилиндр 2 с двумя торцевыми стенками 7. Для поворота печи служат приводные ролики 1. Печь поворачивается при помощи цепной передачи 3 и двухскоростного электродвигателя 4 с пластинчатыми тормозами.

В футеровке торцевых стенок имеется сифон 8 для заливки металла. Отверстия 5 служат для загрузки присадок (в случае необходимости – доводки чугуна по химическому составу) и снятия шлаков. В торцевой стенке имеется канал 6 для выдачи металла. Канальный блок включает в себя индуктор печи (сердечник 9 с первичными обмотками 11), окруженный V-образными каналами 12, выполненными в монолитной футеровке с помощью специальных шаблонов, которые при первой плавке расплавляются. Сердечник и обмотка охлаждаются воздухом, корпус канального блока – водой.

Выдача металла из канальных печей других конфигураций, производится путем наклона ванны с помощью двух гидроцилиндров. В некоторых случаях металл выдается из печи путем создания избыточного давления инертного газа на зеркало металла в ванне.

Индукционные канальные плавильные печи по сравнению с тигельными индукционными печами имеют следующие преимущества: низкий удельный расход энергии на расплавление металла из-за низких тепловых потерь ванны и высокого электрического кпд индуктора; более низкие капиталовложения (стоимость канальной печи составляет 50-70% стоимости тигельной печи при той же плавильной мощности). К недостаткам канальных плавильных печей следует отнести сложность регулирования химического состава выплавляемого металла. Наличие болота в канальной печи затрудняет переход от плавки одного состава сплава к другому. Медленное движение металла в ванне канальной печи снижает технологические возможности процесса плавки.

Конструктивные особенности индукционной канальной печи

Каркас печи выполняется из листов низкоуглеродистой стали толщиной 30-70 мм. В нижней части каркаса печи имеются окна, к которым присоединяются индукторы.

Индуктор состоит из стального корпуса, футеровки, магнитопровода и первичной катушки. Корпус индуктора выполняют разъемным, а отдельные части корпуса изолируются друг от друга прокладками. Это делается для того, чтобы корпус индуктора не образовывал замкнутый контур вокруг магнитопровода, иначе будет индуцироваться вихревой ток.

Магнитопровод индуктора собирают из пластин трансформаторной стали толщиной 0,5 мм, которые изолируют друг от друга с целью уменьшения потерь от вихревых токов.

Катушку индуктора выполняют из медного провода, сечение витков которого зависит от нагрузочного тока и способа охлаждения: при воздушном охлаждении допускается сила тока до 4 А/мм2, при водяном – до 20 А/мм2. Между катушкой и футеровкой устанавливают водоохлаждаемой экран из меди или магнитной стали. Корпус и экран катушки индуктора охлаждают водой. Для охлаждения самой катушки на индукторе устанавливают центробежный вентилятор. Для получения точных размеров канала индуктора пользуются шаблоном, представляющим собой полую стальную отливку. Шаблон устанавливается в индуктор до заполнения огнеупорной массой и находится там при сушке и разогреве футеровки.

Для футеровки индуктора используют сухие или влажные огнеупорные массы. Влажные массы применяют в виде заливных или набивных материалов. Заливные массы (бетоны) применяют при сложном профиле индуктора тогда, когда невозможно уплотнить набивную массу по всему объему индуктора. Заливной массой заполняют весь индуктор сразу и уплотняют погруженными электрическими вибраторами, набивные массы – пневматическими трамбовками, сухие массы – высокочастотными вибраторами. При производстве чугуна футеровку индуктора изготовляют из огнеупорных масс, содержащих до 98% MgO. Состояние футеровки индуктора оценивают по температуре воды, охлаждающей элементы индуктора. Более эффективен способ контроля состояния футеровки индуктора по величине активного и индуктивного сопротивления. Величины этих сопоставлений работающего индуктора определяются достаточно просто контрольными приборами.

Электрооборудование печи состоит из трансформатора, конденсаторной батареи для компенсации потерь электроэнергии и дросселя для подключения однофазного индуктора к трехфазной сети, щитов управления и питающих кабелей. Для нормальной работы печи к сети подключают трансформатор с напряжением 6-10 кВ, имеющий на вторичной обмотке до десяти ступеней напряжения для урегулирования мощности печи.

Материалы для набивки футеровки имеют следующий состав: 48% – кварца сухого (температура сушки 150-250°С, просеенного через сито с содержанием SiO2 не менее 95%, Al2O3 и Fe2O3), 50% молотого кварца марки КП-3 (с величиной зерна не более 1,55 мм) и 1,8% борной кислоты, просеянной через сито с ячейками 0,5 мм. Футеровочную массу приготовляют в сухом состоянии в смесителе, затем просеивают через сито с ячейками 5 мм.

Готовая смесь должна быть использована для набивки не более чем через 15 часов после приготовления. Вначале выполняют подину, затем на внутреннюю поверхность индуктора наносят слой густой кварцевой обмазки толщиной 10 мм, который после затвердевания обклеивается листовым асбестом толщиной 10 мм. Верхнее кольцо футеровки изготавливают методом послойной набивки. Крышка печи также изготовляется методом набивки из огнеупорной массы или из фасонных огнеупорных изделий. Сушку футеровки печи необходимо вести при плавном подъеме температуры, исключающем отслаивание и опадение футеровки. Недостаток такой футеровки – большая трудоемкость изготовления. Футеровку индукционных печей большой вместимости ведут огнеупорным кирпичом.

Футеровку тигля изготавливают методом уплотнения вибрацией с использованием ручных или механических вибраторов.

Механические электровибраторы применяются для футеровки печей большой вместимости. Электровибраторы опускают во внутреннее пространство шаблона и уплотняют массу через стенку шаблона. В процессе уплотнения вибратор перемещают по высоте печи краном или электроталью и вращают (вручную) вокруг вертикальной оси печи. Применение механических вибраторов сокращает время уплотнения тигля в 2-3 раза по сравнению с уплотнением ручными вибраторами.