Индукционные тигельные печи широко применяются в литейном производстве для выплавки стали, чугуна, меди, алюминия и др. на твердой завалке. Преимуществами индукционных печей является низкий угар металла и относительно хорошие гигиенические условия труда.

Наибольшее распространение в литейном производстве получили индукционные печи без сердечника. Индукционные печи работают на принципе индукции электромагнитным переменным полем вихревых токов в металле, который от этого воздействия нагревается и плавится.

Внутри индуктора, имеющего форму катушки, расположен тигель из огнеупорного материала. Внутреннее пространство тигля заполняется расплавленным металлом. Тигель защищает индуктор от воздействия жидкого металла. Количество электрической энергии, переходящей в тепловую, зависит от электросопротивления шихты. Большое значение для работы индукционной печи имеет частота питающего тока. Каждому значению вместимости печи и электрическому сопротивлению шихты соответствует определенная частота тока.

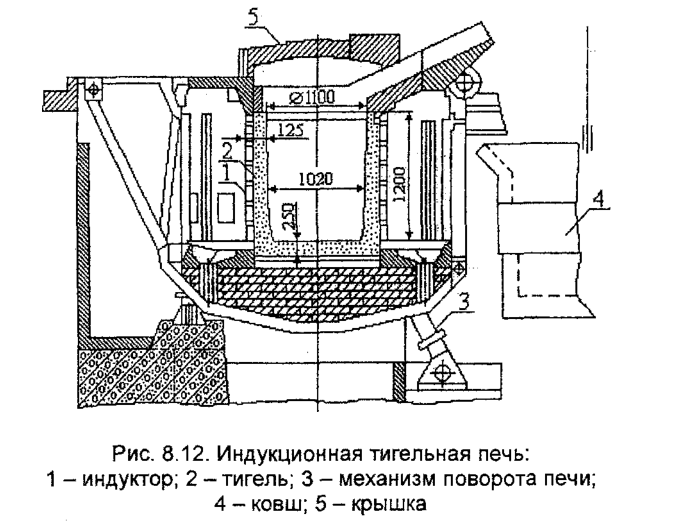

Индукционные тигельные печи без сердечника (рис. 8.12) состоят из следующих основных частей: индуктора магнитопроводов, каркаса, футеровки, механизма наклона печи, электрооборудования и системы охлаждения.

Наиболее важный узел тигельной плавильной печи – индуктор, который представляет собой катушку из круглой, квадратной или прямоугольной трубки. Толщина стенки медной трубки зависит от требуемой частоты питающего тока. Установлено, что толщина стенки должна превышать глубину проникновения тока на 30%, а размер отверстия в трубке определяется расходом охлаждаемой воды. К индуктору припаиваются штуцера для подвода и отвода воды. Индуктор покрывается эпоксидной смолой, а между витками устанавливаются электроизоляционные прокладки.

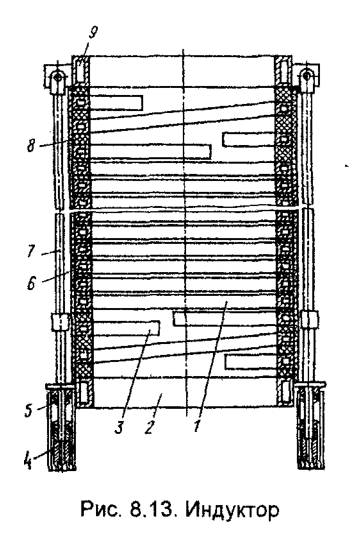

На рис. 8.13 представлен разрез собранного индуктора 1 в виде пакета из 23 охлаждаемых 3, 6 и неохлаждаемых 8 катушек сечением 63×63 мм с толщиной стенок 13 мм и охлаждаемых колец 2, 9. Нижнее 2 и верхнее 9 кольца пакета стягиваются двенадцатью штангами 7, гайками 4 и тарельчатыми пружинами 5.

На рис. 8.13 представлен разрез собранного индуктора 1 в виде пакета из 23 охлаждаемых 3, 6 и неохлаждаемых 8 катушек сечением 63×63 мм с толщиной стенок 13 мм и охлаждаемых колец 2, 9. Нижнее 2 и верхнее 9 кольца пакета стягиваются двенадцатью штангами 7, гайками 4 и тарельчатыми пружинами 5.

Наружная поверхность оклеивается листовым асбестом б толщиной 6 мм. Штанги (12 шт.) равномерно расположены по наружной окружности индуктора. Верхний уровень индуктора располагают на 20-30% ниже уровня металла с целью исключения выброса металла от электродинамической циркуляции. Охлаждающие кольца и охлаждающие катушки служат для исключения перегрева той части футеровки печи, где нет индуктора.

Иногда применяют и другие конструкции крепления индуктора, где каждый виток крепится к вертикальным стойкам при помощи латунных шпилек. Стойки выполняются из асбоцемента или твердых пород дерева.

Внешний магнитопровод изготавливается из листовой трансформаторной стали и служит для исключения перегрева металлических частей печи полями рассеяния вокруг индуктора. Магнитопровод состоит из отдельных пакетов, состоящих из листовой стали толщиной 0,35 мм для печей повышенной частоты и 0,5 мм для печей промышленной частоты. Пакеты крепятся к каркасу печи болтами и устанавливаются вплотную к индуктору, что обеспечивают жесткость конструкции и минимум рассеивания магнитного потока. Каркас печи воспринимает нагрузки, образующиеся при сливе печи, и нагрузки, возникающие от расширения печи при ее нагреве. Поэтому печи большой емкости выполняют из стали профильного проката, а небольшой – из дерева и асбоцемента.

Футеровка печи должна надежно выдерживать механическое воздействие жидкого,, металла, особенно в период ее частого наклона. Футеровка должна иметь плотную спекшуюся поверхность, со стороны металла абсолютно не допускающую просачивание жидкого металла. Со стороны же индуктора футеровка должна быть не спекшейся. Это необходимо для предупреждения образования сквозных трещин в футеровке и гарантирует защиту индуктора от проникновения жидкого металла.

В зависимости от металлургического процесса применяют обычно кислую футеровку печи. Обычно, при изготовлении футеровки печи применяют набивные огнеупорные массы, а для подины – фасонные огнеупорные изделия.