Технологические особенности процесса «мягкого» обжатия

Технология «мягкого» обжатия наиболее эффективно используется при литье блюмов большого сечения, слябов и заготовок из высоколегированных и высокоуглеродистых марок сталей с целью снижения осевой пористости и ликвации (рис. 105).

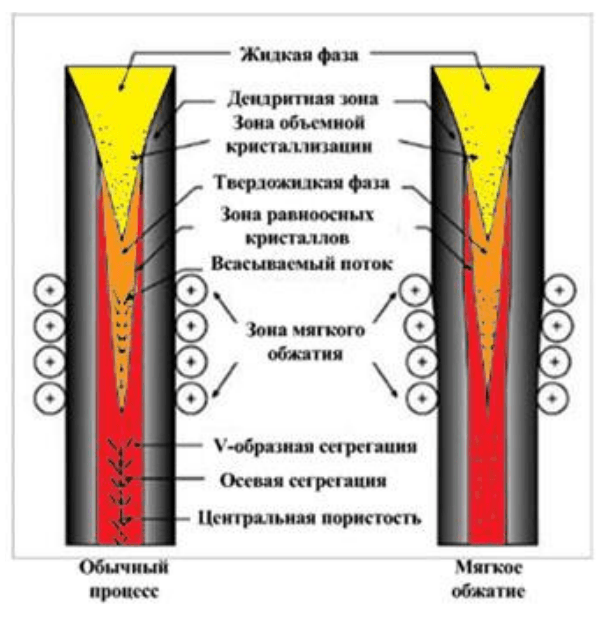

Осевая ликвация возникает в слитке в зоне окончательного затвердевания, в то время как сердцевина слитка находится в двухфазном (жидко-твердом) состоянии, и характеризуется ростом дендритных кристаллов. Поскольку при разной температуре примеси имеют различную растворимость в железе, то междендритные пространства постепенно насыщаются элементами, которые склонны к ликвации (углерод, сера, хром и др.).

При содержании жидкой фазы в двухфазной зоне в пределах 30…70%, появляются перемычки, которые препятствуют попаданию маточного расплава в зону окончательного затвердевания, что приводит к появлению пустот в сердцевине слитка и образованию осевой пористости. При этом в образующиеся пустоты проникает расплав из междендритных пространств, который обогащен ликвирующими элементами, что приводит к образованию осевой ликвации.

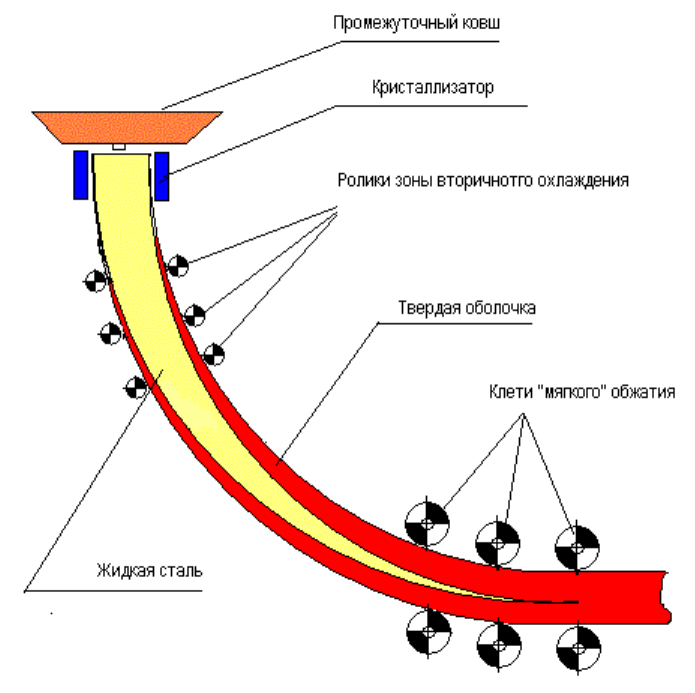

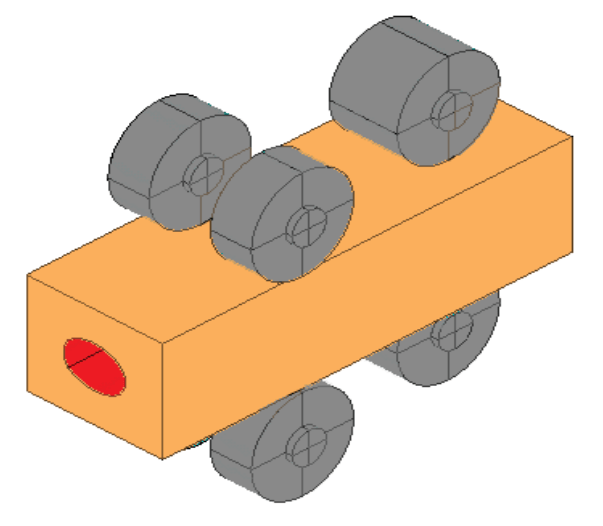

Мягкое обжатие реализуется во время отливки слитка путем приложения обжатия в обжимающих клетях, которые расположены последовательно по длине непрерывнолитого слитка в зоне его окончательной кристаллизации (рис. 106).

При приложении обжатия, из-за возрастания гидродинамического (ферростатического) давления, жидкая ликвированная сердцевина вытесняется из зоны окончательной кристаллизации, что приводит к уменьшению осевой ликвации. Кроме того, при обжатии компенсируется усадка металла при кристаллизации, а также разрушаются перемычки, которые не позволяют жидкому металлу проникнуть в зону окончательного затвердевания, что уменьшает осевую пористость (рис. 107).

Важное значение имеет место приложения обжатия. Для этого необходимо знать точку окончательного затвердевания непрерывнолитого слитка. Если обжатие будет приложено

раньше чем нужно, то на фронте кристаллизации могут возникнуть большие растягивающие напряжения, которые приведут к возникновению внутренних трещин. Если обжатие приложено поздно и сердцевина слитка уже затвердевшая, то в слитке устраняется лишь пористость, а ликвация не уменьшается.

Технология «мягкого обжатия» непрерывнолитых блюмов

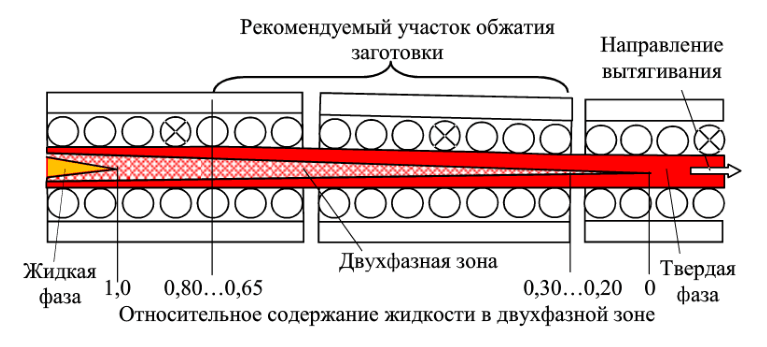

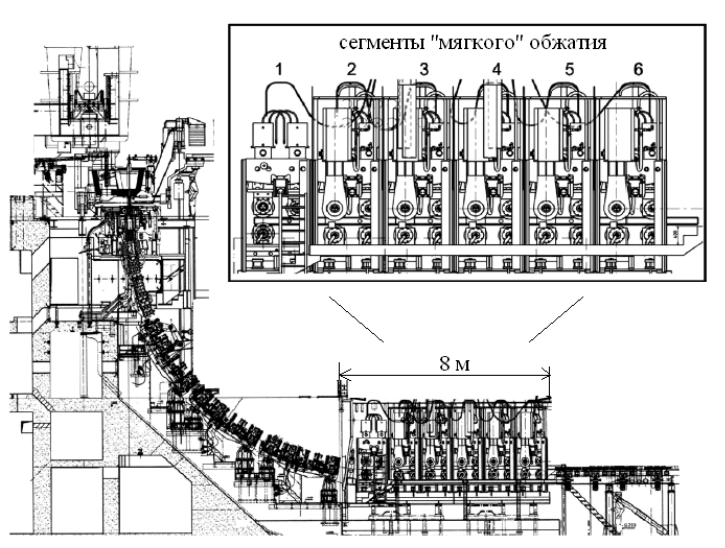

Непрерывнолитые блюмы отливаются на специальных блюмовых МНЛЗ, для дальнейшей их прокатки на рельсобалочном или заготовочном стане. Их использование, вместо полученных на блюминге, дает значительную экономию металла. К непрерывнолитым блюмам относят непрерывнолитые слитки сечением более 220×220 мм. Слитки, которые имеют такое большое сечение, характеризуются высоким уровнем осевой ликвации и пористости, которые обусловлены условиями кристаллизации. Поэтому целесообразной является установка блоков «мягкого» обжатия как на новых МНЛЗ, так и на действующих, во время их реконструкции. Технология «мягкого» обжатия непрерывнолитых блюмов используется на заводе на Тиссен Шталь в Дуйсбурге, где во время реконструкции блюмовой МНЛЗ вместо трех тянущих клетей на каждом из ручьев установили по 5 клетей «мягкого» обжатия. Клети установлены на расстоянии 14…17 метров от мениска, которое отвечает степени затвердения 0,2…0,7 (рис. 108).

Расстояние между обжимающими клетями свыше 1 м. Одновременно используются максимум 4 клети. Исследования, которые осуществлялись для разного количества обжимающих клетей и степени обжатия показали, что при использовании большего количества клетей параметры качества блюма улучшаются незначительно, а использование всех 5 клетей нецелесообразно.

В тот же время, исключая отдельные клети из процесса, можно тем самым регулировать процесс, учитывая изменение условий литья. Степень обжатия выбирается таким образом, чтобы напряжения на фронте кристаллизации не превышали допустимый уровень. Единичное обжатие составляло 1…4 мм, суммарное – 9…12 мм. Использование технологии «мягкого» обжатия позволило значительно повысить качество непрерывнолитых блюмов сечением 265×385 за счет уменьшения осевой пористости и ликвации.

Следует отметить, что до настоящего момента нет однозначных мнений о том, какая должна быть абсолютная величина «мягкого» обжатия. Данный параметр выбирается для каждой МНЛЗ индивидуально на основе промышленных экспериментов.

Так на заводе Сандвик Стол (Швеция) были выполнены исследования на криволинейной блюмовой МНЛЗ с блоком “мягкого” обжатия, которая отливает блюмы сечением 265х265 мм и 265×365 мм. Скорость разливки изменялась в пределах 0,81…0,89 м/мин, а величина общего обжатия 4…7,1 мм. Обжатие выполняли тремя парами роликов расположенными на расстоянии 17,7 м, 19,8 м и 22 м от мениска.

Величина обжатия может задаваться не в абсолютных величинах обжатия в каждой клети, а относительной величиной степени обжатия, которая вычисляется в мм обжатия на 1 м слитка. Например, для непрерывнолитых блюмов может рекомендоваться относительное обжатие в пределах 1,8…7,0 мм/м. Также в большинстве случаев регламентируется не абсолютная величина «мягкого» обжатия, а величина силы обжатия, которая устанавливается на основе расчетов по компьютерной модели, учитывающей все параметры литья. В этом случае с помощью гидроцилиндров в клети «мягкого» обжатия регулируется положения валков так, чтобы обеспечить нужный их раствор, при котором будет постоянно поддерживаться необходимая сила обжатия.

С учетом того, что непрерывнолитые блюмы имеют большое сечение, а величина абсолютного обжатия относительно небольшая, возникает необходимость увеличивать проникновение деформации внутрь блюма, чтобы повысить эффективность процесса. Для этого существуют разнообразные технологические приемы. Один из них – обжатие непрерывнолитого слитка не по всей ширине, а лишь не ее определенной части.

Например, на заводе “Ниппон Кокан” (Япония) с целью снижения осевой ликвации и исключения появления внутренних трещин установили блоки “мягкого” обжатия, в которых бочка обжимающего валкая меньше чем ширина слитка. Для блюмов сечением 400×520 мм используются валки с длиной бочки 250…300 мм. Это позволяет обжимать только жидкую сердцевину слитка, при этом эффективность деформации становится большей, а напряженное состояние более благоприятным.

Аналогично, с целью повышения проникновения деформации внутрь непрерывнолитого блюма на кафедре “Обработка металлов давлением” Донецкого национального технического университета разработан новый способ двухстадийного деформирования непрерывнолитых сортовых заготовок прямоугольного сечения на стадии неполной кристаллизации, схема которого приведена на рис.109.

В соответствии с новым способом предложено разделить один этап деформирования на две стадии. Причем на первой стадии обжимают центральные участки непрерывнолитой заготовки профилированными валковыми парами первого ряда на ширине, которая равняется 80…90 % от ширины жидкой фазы со степенью деформации ε = 0,6…1,2 %, а на второй стадии обжимают раньше недеформированные краевые участки гладкими валковыми парами второго ряда с перекрытием по ширине грани непрерывнолитой заготовки на величину, которая равняется не менее половины величины прежде недеформированного центрального участка с жидкой фазой со степенью деформации ε = 0,8…1,4 %.

Исследования данного способа позволили сделать вывод, что его использование позволяет повысить проникновение деформации в середину слитка на 50…55%.

Технология «мягкого обжатия» непрерывнолитых слябов

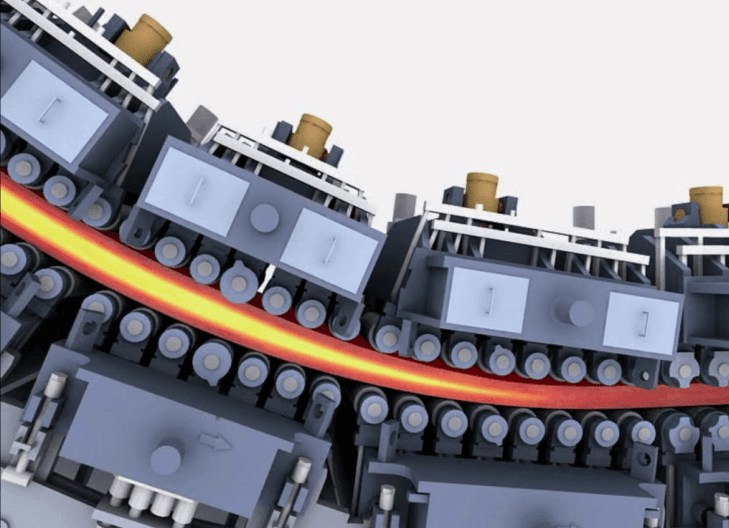

Непрерывнолитые слябы используются для дальнейшей их прокатки на толстолистовых или широкополосных станах. Фирма FAI специально для слябовых МНЛЗ разработала технологию «мягкого» обжатия SMART/ASTC (рис.110), которая предусматривает автоматическое управление конусом ручья (ASTC), вместе с использованием сегментов SMART (рис. 111), которые регулируются с помощью гидравлики. Общее количество пар обжимающих роликов в таких сегментах может быть до 20 и более.

Определение значений раствора роликов с использованием ASTC осуществляется с помощью модели термического отслеживания. Дополнительно предполагается использование нескольких видов технологии регулирования раствора валков.

Модель термического отслеживания рассчитывает температурное поле в слитке на основе фактических условий литья. Способ управления динамическим раствором роликов используется для достижения необходимого уменьшения толщины литого металла в заранее определенной зоне возле точки окончательного затвердевания (динамическое «мягкое» обжатие). Вследствие этого зона «мягкого» обжатия динамично устанавливается в необходимую позицию даже в условиях литья во время переходного режима.

Способ управления статическим раствором валков является основой для настройки фиксированного раствора в машине для литья слябов. Способ управления статическим раствором валков также используется во время прохождения затравки сквозь машину непрерывного литья в начале процесса разливки, во время окончания литья, или когда невозможно получить информацию для правильного использования модели термического отслеживания.

Эта технология уже используется на многих МНЛЗ в мире.

За счет большего количества обжимающих роликов степень обжатия на слябовой МНЛЗ меньше и составляет 1…2 мм/м. Точка приложения обжатия сдвигается дальше (например, 20…24 м.) и зависит от конкретного типа МНЛЗ.

Технология «мягкого обжатия» непрерывнолитых заготовок

Применение метода “мягкого” обжатия для динамического воздействия на внутренний объем непрерывнолитых сортовых заготовок (особенно прямоугольного сечения) имеет определенные особенности, которые обусловлены их формой. Во-первых, твердый каркас затвердевающей заготовки характеризуется больше жесткостью по сравнению со слябом, что существенно увеличивает уровень сил, требуемых для реализации обжатия.

Это, в свою очередь, повышает вероятность образования внутренних трещин по границам дендритных кристаллов. Во-вторых, приложение деформационного воздействия по двум граням может вызвать изгиб двух других то есть их выпучивание, которое может в значительной мере изменить как условия течения металла в жидкой сердцевине, так и снизить до минимума эффект подавления осевой ликвации. В-третьих, сортовая непрерывнолитая заготовка более склонна к искажению формы поперечного сечения профиля в виде ромбичности.

Для увеличения проникновения деформации в середину непрерывнолитой заготовки, на ряде металлургических заводов Японии и Германии используется усовершенствованная схема “мягкого” обжатия непрерывнолитых сортовых заготовок прямоугольного сечения, согласно которой на больших гранях заготовки предусматриваются специальные трапециидальные приплывы толщиной 5…12 мм. Данные приливы в дальнейшем вдавливаются внутрь в два или три этапа.

Однако, такая схема предполагает изменение формы кристаллизатора, а также формы и размеров приливов, в зависимости от места приложения обжатия, марки стали, условий охлаждения, места положения лунки жидкой фазы и пр.

Для условий литья квадратной заготовки сечением от 150×150 мм до 160×160 мм из подшипниковых сталей, а также сталей для металлокорда, с целью увеличения эффективности обжатия грани заготовки во время разливки имели выпуклость общего размера около 8 мм. В дальнейшем в зоне окончательного затвердевания эти грани обжимались на величину этой выпуклости.

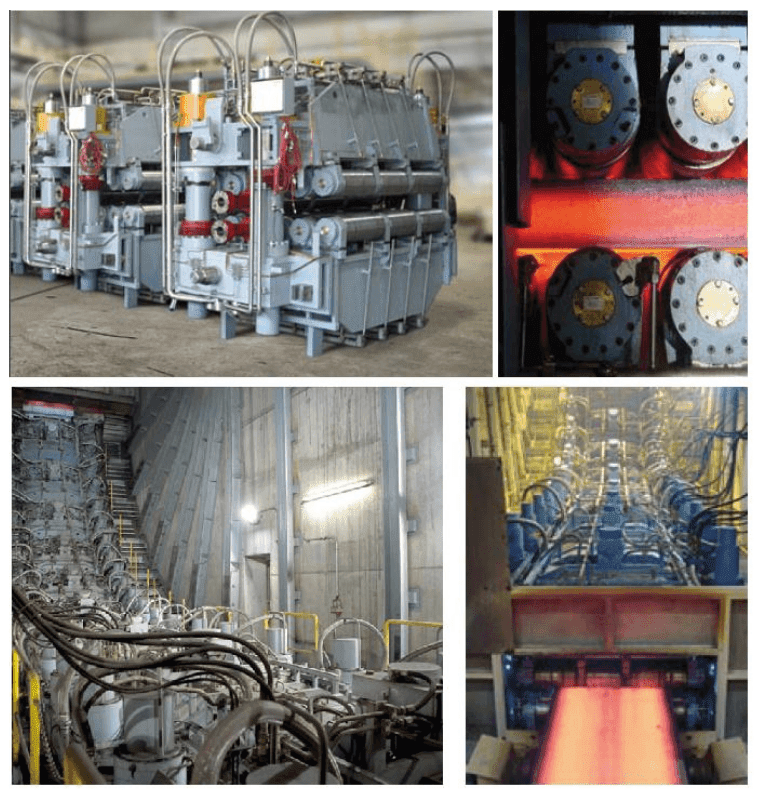

Наиболее удачный вариант реализации технологии деформирования непрерывнолитых сортовых заготовок реализован компанией SAARSTAHL AG на сортовой МНЛЗ S0 на заводе в Фёльклингене (Германия) в 2004 г. (рис. 112).

Эта МНЛЗ предназначена для разливки квадратных заготовок сечением 150×150 мм и 180×180 мм со скоростью литья 4 и 3 м/мин соответственно. Длина блока «мягкого» обжатия составляет 8 м, он остановлен на металлургической длине слитка 15…23 м. Блок состоит из 6 сегментов (клетей) для каждого ручья.

В каждом сегменте установлено по 2 пары роликов диаметром 450 мм, расстояние между роликами 680 и 700 мм. Верхние ролики – приводные с индивидуальным приводом. Регулирование их вертикального смещения возможно как по силе (нормальный режим), так и по положению (специальные режимы). Величина обжатия при этом составляет 7,5…15,5 м.

Источник: Скляр В. О. Инновационные и ресурсосберегающие технологии в металлургии. Учебное пособие. – Донецк.: ДонНТУ, 2014. – 224 с.