Марганец является довольно широко распространенным элементом земной коры. Средняя концентрация достигает порядка 0.1% и он находится на 12-м месте по распространенности и четвертым среди коммерчески используемых металлов. Чистый марганец является металлическим элементом с удельным весом 7,21-7,44 кг/дм3 в зависимости от его аллотропной формы. Температура плавления – 1244°C, температура кипения – 2060°C. Марганец может иметь следующие валентности: 1, 2, 3, 4, 6, 7. Чистый металл серо-белого цвета, по внешнему виду напоминает чугун, однако он более тяжел и очень хрупок. Марганец (Mn) и железо (Fe) располагаются рядом в периодической системе, их номера – 25 и 26, атомные веса 55 и 56 соответственно.

В природе марганец встречается в форме минералов, в основном оксидов, карбонатов и силикатов. Минералы богатые марганцем являются главным компонентом марганцевых руд. Находят рисунки, возраст которых порядка 17000 лет, в которых содержится диоксид марганца в качестве основного пигмента. Позднее, в древней Греции, марганцевые добавки позволяли Спартанцам выплавлять превосходное стальное оружие. Египтяне и Римляне использовали марганцевые составляющие в произвостве стекла; в одном случае для обесцвечивания стекла, в другом для окрашивания. Очень важный лабораторный реагент – перманганат калия – был впервые произведен в 17 веке немецким химиком Йоханом Глаубером. К середине 18 века диоксид марганца использовался для производства хлора. В 1774 году шведский химик Карл Вильгельм Шиле первым пришел к выводу о том, что марганец является самостоятельным химическим элементом и в том же году его коллега Йохан Готлиб Ган выделил образец марганца с примесями путем восстановления диоксида марганца (пиролюзита) при помощи древесного угля. В начале 19 столетия ученые начали начали изучать возможности использования марганца в производстве стали и стали выдаваться патенты на такое использование. В 1816 было обнаружено, что добавление марганца к железу делает его тверже, при этом не добавляя хрупкости. Впервые была использована домна для коммерческого производства ферромарганца. На самом деле, произведенный сплав являлся чугуном с содержанием 10-20% марганца; по-немецки полученное вещество называлось spiegeleisen. Серьезный прорыв в технологии производства марганца произошел в 1860 году. В это время сэр Генри Бессемер пытался разработать новую технологию производства стали, которой в дальнейшем было присвоено его имя. Однако, он испытывал трудности с избытком остаточного кислорода и серы в стали. Проблему удалось решить при помощи использования марганца. Этот метод был раскрыт в патенте, выданном Роберту Машету в 1856 году. Машет предложил добавлять spiegeleisen после продувки с тем, чтобы в результате окисления углерода и марганца из стали удалялся кислород. При помощи этого метода технология Бессемера положила начало современному сталелитейному производству. Через 10 лет, в 1866 году, Вильям Сименс запатентовал способ использования ферромарганца в производстве стали для контроля уровня фосфора и серы.

Коммерческое производство ферромарганца с содержанием марганца около 65% началось во Франции в 1875.

Начиная с 1890 года было начато производство высокоуглеродистого ферромарганца при помощи углетермического восстановления в электрических печах; были также разработаны силикотермический и алюминотермический восстановительные процессы для производства очищенных марганцевых сплавов.

Однако, несмотря на появление этих разработок, в крупных масштабах производство ферромарганца началось только в первой половине 20-ого века в домнах.

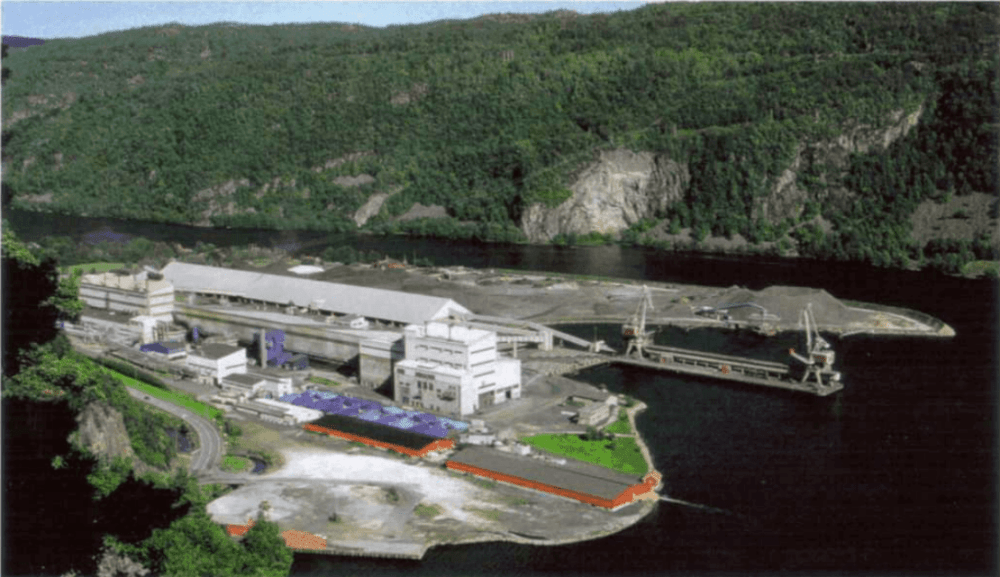

Сжигание кокса является основным источником энергии в домне, потребление кокса в 4 раза выше чем в электропечи. Из-за высокой себестоимости и ограниченных запасов доменного кокса, а также относительно низких капиталозатрат при использовании электропечей, большое количество доменных производств было закрыто в последние десятилетия, а производство ферромарганца в электропечах возросло. Кроме того, электропечь позволяет использовать более гибкий технологический процесс в котором шлак может быть подвергнут повторной переработке в производстве силикомарганца. В 2005 году приблизительно две трети мирового производства приходилось на электропечи, остальное – на домны. Завод по производству марганцевых сплавов в Норвегии (Tinfos, Oye Smelteverk) показан на рисунке.