Размеры и допуски калибра несколько отличаются от размеров и допусков прокатываемого профиля, что объясняется различными коэффициентами температурного расширения металлов и сплавов при нагревании. Например, размеры чистовых калибров для горячей прокатки стальных профилей должны быть в 1,010—1,015 раза больше размеров готовых профилей.

Размеры калибров во время прокатки увеличиваются, что обусловлено их выработкой. При достижении размеров, равных номинальным плюс допуск, калибр становится непригодным для дальнейшей работы и его заменяют новым. Поэтому чем больше допуск на размеры профиля, тем больше срок службы калибров, а следовательно, и производительность станов. Между тем увеличенный допуск приводят к излишней затрате металла на каждый метр длины выпускаемой продукции. Необходимо стремиться получать профили с размерами, отклоняющимися от номинальных в меньшую сторону.

На практике строят калибры не плюсовыми, а по средним допускам или даже с некоторым минусом. Усовершенствование оборудования прокатных станов, улучшение технологии производства и внедрение автоматической аппаратуры для настройки валков будут способствовать выпуску прокатной продукции с повышенной точностью.

ГОСТ 2590—71 предусматривает производство круглой стали диаметром от 5 до 250 мм.

Прокатку этого профиля в зависимости от марки стали и размеров осуществляют по-разному (рис. 116).

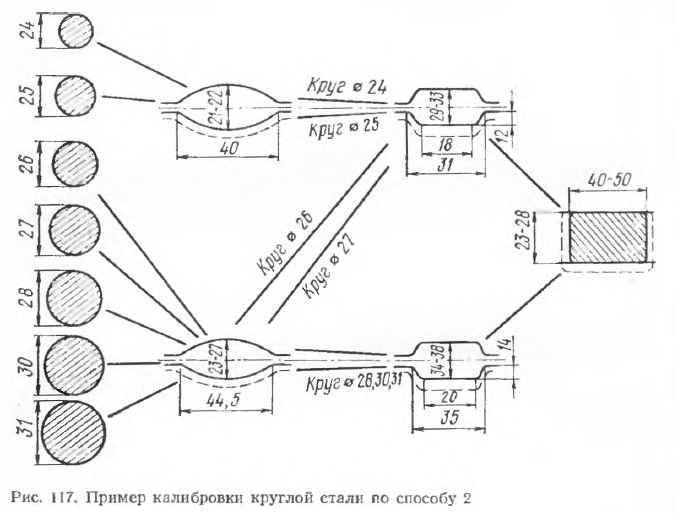

Способы 1 и 2 отличаются вариантами получения предчистового квадрата (квадрат точно зафиксирован по диагонали и имеется возможность регулировать высоту). Способ 2 является универсальным, так как позволяет получать ряд смежных размеров круглой стали (рис. 117). Способ 3 состоит в том, что предчистовой овал можно заменять десятиугольником. Этот способ применяют для прокатки крупных кругов. Способ 4 сходен со способом 2 и отличается от него только формой ребрового калибра. Отсутствие боковых стенок в этом калибре способствует лучшему удалению окалины. Так как данный способ позволяет широко регулировать размеры полосы, выходящей из ребрового калибра, его также называют универсальной калибровкой. Способы 5 и 6 отличаются от остальных более высокими вытяжками и большей устойчивостью овалов в проводках. Однако такие калибры требуют точной настройки стана, так как уже при небольшом избытке металла происходит их переполнение и образование заусенцев. Способы 7—10 основаны на применении системы калибровки овал — круг.

Сравнение возможных способов получения круглой стали показывает, что способы 1—3 позволяют в большинстве случаев прокатывать весь сортамент круглой стали. Прокатка качественной стали должна проводиться по способам 7—10. Способ 9 как бы промежуточный между системами овал — круг и овал — овал, наиболее удобен в смысле регулирования и настройки стана, а также предупреждения закатов.

Во всех рассмотренных способах прокатки круглой стали форма чистового и предчистового калибров остается почти неизменной, что способствует установлению общих закономерностей поведения металла в этих калибрах для всех случаев прокатки.

Построение чистового калибра для круглой стали осуществляют следующим образом.

Определяют расчетный диаметр калибра (для горячего профиля при прокатке на минус) dг = (1,011÷1,015)dх — часть допуска +0,01 dх, где 0,01dх,— увеличение диаметра по указанным выше причинам; dх = (d1+d2/2) — диаметр круглого профиля в холодном состоянии. Практически, при расчетах второй и третий члены правой части равенства можно считать примерно одинаковыми, тогда

dг = (1,011÷1,015)(d1+d2)/2,

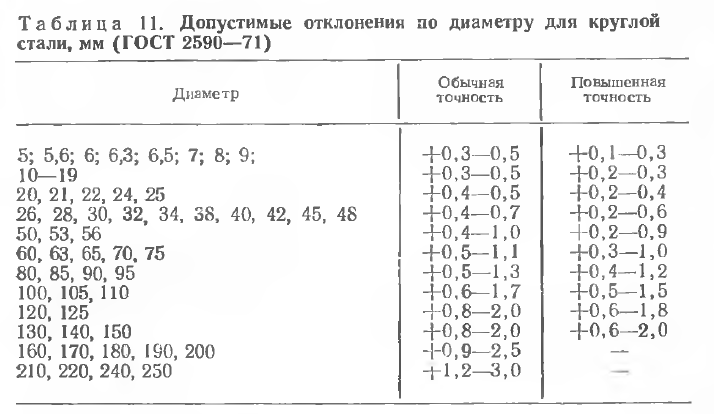

где d1, d2 — максимальная и минимальная допустимые величины диаметра по ГОСТ 2590—71 (табл. 11).

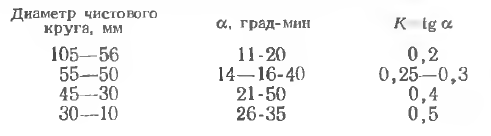

В зависимости от размера прокатываемого круга выбирают следующие углы наклона касательной α:

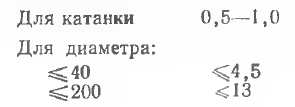

Принимаем величину зазора t (по данным прокатки), мм:

По полученным данным вычерчивают калибр.

Пример. Построить чистовой калибр для прокатки круглой стали диаметром 25 мм.

- Определим расчетный диаметр калибра (для горячего профиля) по уравнению выше.

Находим из таблицы: d1=25,4 мм, d2 = 14,5 мм; откуда dг = 1,013 (25,4+24,5)/2=25,4 мм. - Выбираем α=26°35′.

- Принимаем зазор между валками t=3 мм.

- По полученным данным вычерчиваем калибр.

Предчистовые калибры для круга конструируют с учетом точности, предъявляемой к готовому профилю. Чем больше форма овала приближается к форме круга, тем точнее получается готовый круглый профиль. Теоретически наиболее подходящей формой профиля для получения правильного круга является эллипс. Однако такой профиль довольно затруднительно удерживать при входе в чистовой круглый калибр, поэтому применяют его сравнительно редко.

Плоские овалы хорошо удерживаются проводками и, кроме того, обеспечивают большие обжатия. Но чем тоньше овал, тем ниже точность получаемого круглого профиля. Это объясняется степенью уширения возникающей при обжатии. Уширение пропорционально обжатию: где малые обжатия, там и малое уширение. Таким образом, при малых обжатиях овала весьма незначительны возможности колебания размеров в круглом калибре. Однако обратное явление справедливо лишь для случая, когда применяют большой овал и большую вытяжку. Овал для малых размеров круглой стали по своей форме близок к форме круга, что дает возможность применять овал одинарной кривизны. Профиль этого овала очерчивают только одним радиусом.

Для круглых профилей средних и больших размеров овалы, очерченные одним радиусом, оказываются чересчур вытянутыми по большой оси и вследствие этого не обеспечивают надежного захвата полосы валками. Применение острых овалов, помимо того, что не обеспечивает получения точного круга, вредно отражается на стойкости круглого калибра, особенно в выходной клети стана. Необходимость частых замен валков резко снижает производительность стана, а быстрая выработка калибров приводит к появлению вторых сортов, а иногда и брака.

Изучение причин и механизма выработки калибров, произведенных Н. В. Литовченко, показало, что острые кромки овала, которые остывают быстрее, чем остальные части полосы, обладают значительным сопротивлением деформации. Эти кромки, входя в калибр валков чистовой клети, действуют на дно калибра как абразив. Жесткие кромки в вершинах овала образуют на дне калибра ложбинки, которые приводят к образованию выступов на полосе по всей ее длине. Поэтому для круглых профилей диаметром 50— 80 мм и выше более точное выполнение профиля достигается применением двух- и трехрадиусных овалов. Они имеют примерно ту же толщину, что и овал, очерченный одним радиусом, но благодаря применению дополнительных малых радиусов кривизны ширина овала уменьшается.

Подобные овалы достаточно плоские для удержания их в проводках и обеспечивают надежный захват, а более округленный контур овала, приближающийся по своей форме к форме эллипса, создает благоприятные условия для равномерной деформации по ширине полосы в круглом калибре.