Сортамент полосовой стали довольно широкий. К нему относят полосы (конструкционный профиль) с шириной и толщиной в широком диапазоне; шинный профиль шириной 40—70 мм и толщиной 5—15 мм; обручное железо и ленту толщиной от 1,2 мм и выше; рессоры гладкие и специальных форм; штрипсы (заготовки для сварных труб); другие виды полосовой стали (лемех, автообод, колосниковую сталь и т. п.).

Прокатку полосовой стали на линейных станах ведут двумя способами: в закрытых прямоугольных калибрах и на гладких или ступенчатых валках с применением ребровых калибров. Первый способ применяют для полос шириной 80—200 мм, второй—для полос шириной до 150 мм при минимальной толщине (12 мм) самых широких полос.

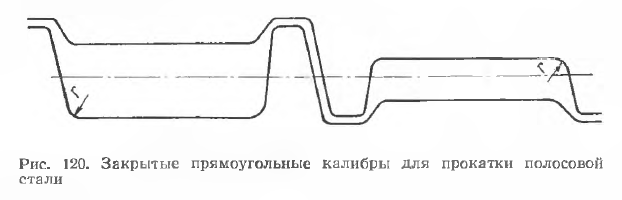

Прокатку в закрытых калибрах, как правило, применяют на линейных сутуночных, средне- и крупносортных станах. Сначала на стане получают исходный квадрат, который затем прокатывают в одном направлении в закрытых прямоугольных калибрах с ограниченным уширением. Такие калибры характеризуются тем, что боковые стенки их образуются только одним валком, так что разъем находится у нижних или верхних углов прокатываемой полосы (рис. 120). Выпуск в закрытых калибрах принимается 3—5 % в подготовительных и 1,0—1,5 % в чистовых.

Основные недостатки этого способа прокатки полосовой стали: быстрый износ калибров из-за ограниченного уширения; необходимость смены валков при переходе на прокатку другой ширины полосы; большой расход валков вследствие того, что из-за малого выпуска переточку калибров можно производить только за счет допуска по ширине.

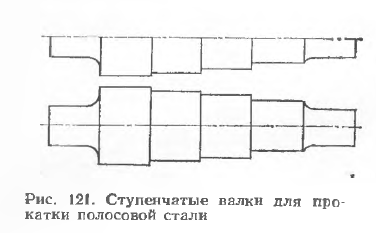

Применение ступенчатых валков (рис. 121) позволяет прокатывать в трехвалковых станах широкий сортамент полосовой стали. Толщина прокатываемой полосы в этом случае может меняться в широких пределах, что достигается изменением зазора и использованием промежуточных калибров. Ширина ступеней берется на 50 мм больше максимальной ширины прокатываемых полос. Высота ступеней определяется калибровкой.

Различают два способа прокатки в ступенчатых валках. При первом способе полоса полностью прокатывается в ступенчатых валках. Однако при этом трудно обеспечить необходимую ширину полосы по всей длине, так как ширина имеет тенденцию изменяться в связи с изменяющимися условиями прокатки.

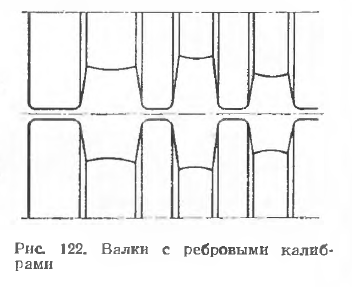

Второй способ дает гораздо лучшие результаты. В этом случае между клетью, имеющей ступенчатые валки, и чистовой клетью располагают двухвалковую клеть с рядом ребровых калибров, обеспечивающих прокатку всего сортамента стана (рис. 122). Чистовая клеть, в которой делают последний проход, имеет гладкие валки. Применение ребровых калибров устраняет неопределенность в ширине прокатываемой полосы, улучшает качество боковых кромок и позволяет из одной заготовки катать полосы различной ширины.

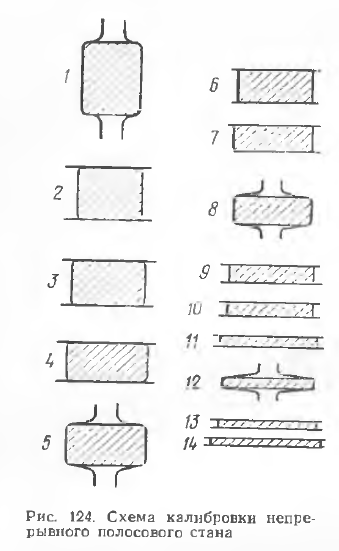

Наиболее совершенным способом прокатки полосовой стали на непрерывных полосовых станах является деформация в чередующихся клетях с горизонтальными и вертикальными валками.

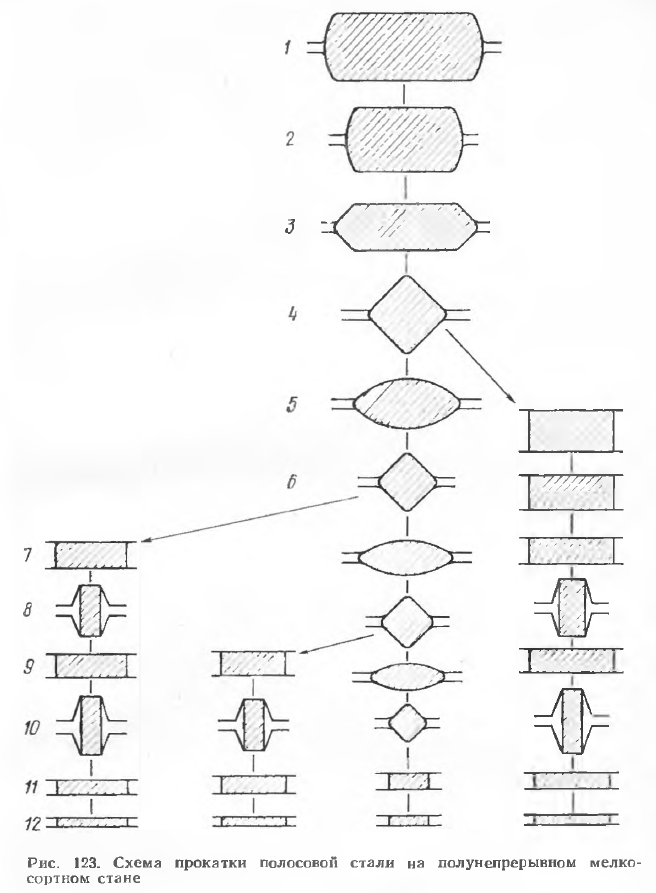

Некоторые принципиальные схемы калибровки валков на линейных и современных непрерывных станах показаны на рис. 123 и 124. Расчет калибровки полос производят с учетом энергосиловых параметров прокатного стана и с прочностью элементов прокатной клети. При расчетах, связанных с калибровкой полосы, Б. П. Бахтинов и М. М. Штернов предлагают пользоваться не коэффициентами вытяжки, а высотными коэффициентами деформации, представляющими собой отношение толщины полосы до прохода к толщине ее после прохода η = h0/h1

Практически же коэффициент деформации ограничивается углом захвата и прочностью валков. При прокатке широких и средних полос он достигает 2,0—2,5, а при прокатке узких — более 3,0.

Суммарное ребровое (боковое) обжатие определяется по формуле

∑Δh = ∑Δb + (b0 – b1) ,

где ∑Δb — суммарное уширение.

Уширение полосы вычисляют по формуле Б. П. Бахтинова, дающей хорошие результаты при прокатке гладких полос. Уширение в ребровых калибрах не учитывают.