Электросталеплавильные цехи (ЭСПЦ), работающие в условиях металлургических комплексов и мини-заводов, отличаются многообразием технологических, архитектурно-строительных и объемно-планировочных решений, что затрудняет выбор оптимального типа зданий и их классификацию по какому-либо одному параметру или признаку.

Наиболее характерными признаками, влияющими на планировку и размеры ЭСПЦ, являются тип и вместимость печей, производительность цеха, применяемые способы внепечной обработки, разливки, обеспечение печей металлошихтой, ферросплавами, шлакообразующими и заправочными материалами. Таким образом, классификация цехов производится по объемно-планировочным решениям, по вместимости дуговых печей и по технологическим признакам.

По объемно-планировочному решению все действующие и строящиеся ЭСПЦ можно разделить на два типа. Первый – трехпролетные здания цехов; второй – многопролетные здания цехов.

Электросталеплавильные цехи первого типа характеризуются наличием трех основных технологических пролетов: шихтового, печного и разливочного.

Многопролетные здания отличаются своим многообразием и кроме традиционных шихтового, печного и разливочного пролетов содержат – бункерный, распределительный, термический, зачистки и складирования заготовок. В отдельных цехах отсутствуют вместе или отдельно шихтовый и разливочный пролеты, или разливочный заменен отделением непрерывной разливки стали.

Строительные параметры, размеры пролетов и высота рабочих площадок определяются вместимостью используемых электропечей и по этому признаку цехи делятся на 3 группы. Первая – цехи с печами вместимостью до 50 т; вторая – цехи с печами вместимостью 50-100 т и третья – цехи с печами вместимостью 150-200 т (табл. 9.1).

Как указывалось ранее, наиболее существенными, влияющими на объемно-планировочные решения здания цеха, являются технологические признаки – способы разливки стали, подачи металлошихты и сыпучих материалов в цех. По этим признакам все цехи можно разделить на 4 группы.

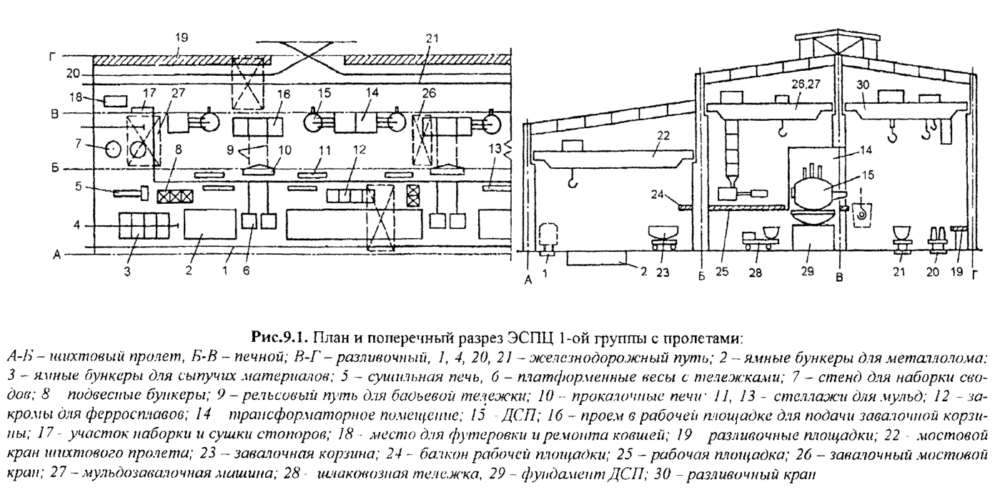

Первая группа – цехи с разливкой стали в изложницы, подачей металлошихты и сыпучих материалов через шихтовый пролет (цех №3 завода «Днепроспецсталь», рис.9.1). Для этой группы характерны трехпролетные здания, включающие – шихтовый, печной и разливочный пролеты. Выплавка стали ведется одношлаковым и двухшлаковым процессом, в дуговых печах типа ДСВ или ДСП вместимостью до 80 т, которые расположены в одну линию на границе печного и разливочного пролетов, на уровне рабочей площадки. Все исходные материалы прибывают в шихтовый пролет и подаются в печной пролет с помощью передаточных тележек. Выпуск стали осуществляется через печной желоб в ковш, подвешенный на крюке крана. Шлак скачивается в шлаковые чаши, установленные на фундамент или шлаковозные тележки под печами, и затем мостовым краном подается на железнодорожные платформы и вывозится в отвал. Разливку металла ведут в изложницы, установленные на разливочных тележках. Ремонт и футерование ковшей производится в разливочном пролете, сводов – в печном. Основными видами транспорта являются электрические мостовые краны, железнодорожные вагоны и электрические передвижные тележки. Имеются промежуточные решения, возникшие при реконструкции цехов, отличающиеся дополнительным строительством отделения непрерывной разливки стали и бункерного пролета для сыпучих материалов (рис.9.2).

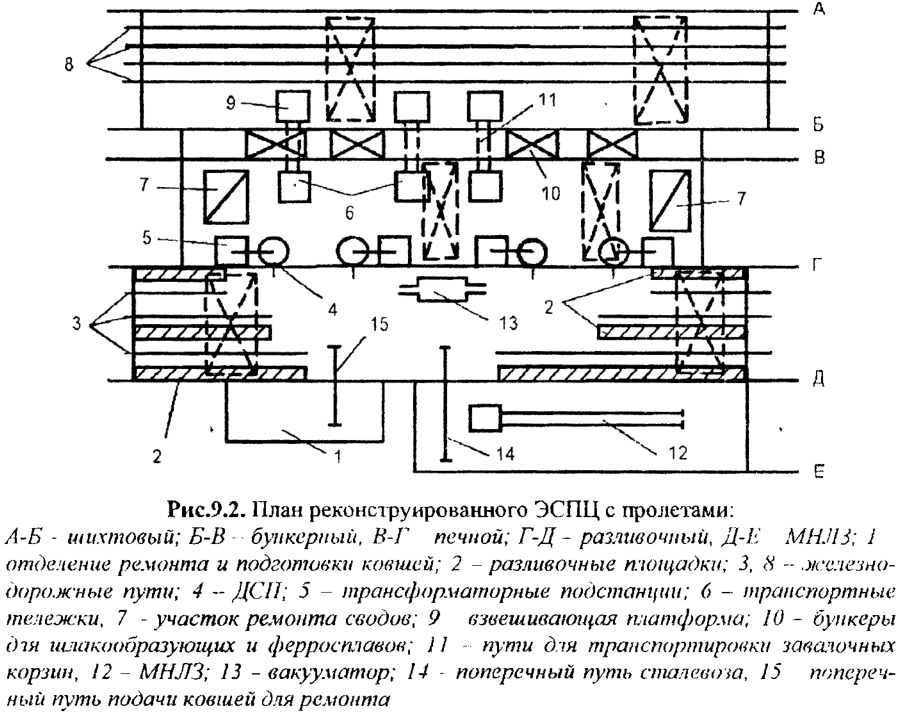

Вторая группа цехов. В связи с высокой эффективностью непрерывной разливки стали и централизованной подачи сыпучих материалов в последние 25 лет появились новые проектные решения. Наиболее четко эти решения просматриваются на примере электросталеплавильного цеха Донецкого металлургического завода (ДМ3). Подобные ЭСПЦ построены на Кузнецком (КМК) и Орско-Халиловском (ОХМК) металлургических комбинатах. План и разрез цеха 2-ой группы представлены соответственно на рис.9 3. Главное здание цеха состоит из следующих пролетов, шихтового, бункерного, печного, распределительного, МНЛЗ, термообработки, зачистки, складирования заготовок

Выплавка стали ведется одношлаковым и двухшлаковым процессами в дуговых печах ДСП-100, расположенных на границе печного и распределительного пролетов на уровне рабочей площадки. Подача шихтовых материалов в цех осуществляется комбинированным методом. Шихтовое отделение предназначено для хранения металлического лома по группам марок сталей и передельного чугуна в бункерах ямного типа и создания их двухсуточного запаса. Доставка лома в пролет осуществляется железнодорожным или автотранспортом в контейнерах объемом до 16 м3 или насыпью. Пролет обслуживается магнитными электромостовыми кранами грузоподъемностью 60/15 т. Завалка печей осуществляется завалочными корзинами, которые передаются в печной пролет самоходными тележками грузоподъемностью до 150 т.

А-Б – шихтовый; Б-В бункерный; В-Г – печной; Г-Д – распределительный; Д-К – МНЛЗ, термообработки, зачистки и складирования заготовок; 1, II, III, IV – мостовые краны шихтового, бункерного, печного и распределительного пролетов; V – консольный кран; 1 – ямные бункеры для металлолома; 2 – площадка для контейнеров со скрапом; 3, 23 – железнодорожные пути; 4 – поперечный путь для передачи завалочной корзины; 5, 9 – бункеры для сыпучих материалов; 6 – вибропитатели; 7 – электровесовая тележка; 8 – прокачанные печи для ферросплавов; 10 – ДСП; 11 – трансформаторная подстанция; 12 – саморазгружающийся контейнер; 13 – ленточные или бросковые завалочные машины; 14 – напольная завалочная машина; 15 – передаточная тележка; 16 уст ановка для футеровки ковшей; 17 – колея; 18 – участок наборки сводов; 19 – агрегаты внепечной обработки; 20 – участок подготовки шиберных затворов; 21 – бункер для ферросплавов, 22, 26 – стенды для шлаковых и разливочных ковшей, 24 вакууматоры, 25 – сталевоз; 27 – шлаковоз; 28 – установка для сушки ковшей, 29 – МНЛЗ; 30 – поворотные стенды, 31 – заваючная корзина; 32 – самозагружающийся контейнер; 33 шлаковая чаша

Сыпучие материалы – ферросплавы, шлакообразующие и заправочные – подаются из отделения подготовки сыпучих материалов в бункеры, расположенные над рабочей площадкой печного пролета и обеспечивающие 1,5 – 6-ти суточный запас.

Сталь выпускается через печной желоб в сталеразливочный ковш, подвешенный на крюке крана. Шлак скачивается в шлаковни, установленные на самодвижущихся тележках, которые передаются в шихтовый пролет.

Разливка стали может осуществляться двумя способами: в изложницы, установленные на тележках в разливочном (распределительном) пролете и на МНЛЗ, установленной в пролете МНЛЗ. Распределительный пролет предназначен для передачи металла на дальнейшую обработку. Сталь направляется на вакуумную обработку и распределяется затем для разливки в изложницы или на МНЛЗ.

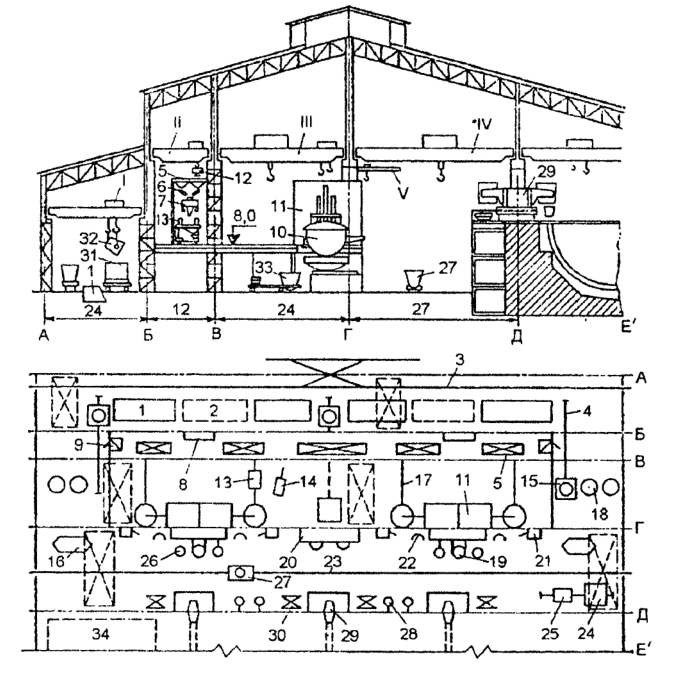

Третью группу составляют цехи с механизированной разливкой стали, подачей сыпучих материалов непосредственно в печной пролет, с централизованной подачей лома.

Цехи представляют собой 5-6-ти пролетные здания, включающие бункерный, печной, распределительный, пролет МНЛЗ, зачистки и складирования заготовок (рис.9.4).

Сыпучие материалы (ферросплавы и шлакообразуюшие) подготавливаются на центральном складе и подаются конвейерным транспортом в цех в приемные бункеры, расположенные в специальном бункерном пролете, а затем подаются с помощью дозаторов в мульды или бункеры завалочных машин ленточного или броскового типа и потом непосредственно в печь через рабочее окно. Печи расположены посредине печного пролета, который изолирован звукоизолирующими перегородками. Выпуск стали производится в ковш, установленный на сталевоз. Для дальнейшего передела сталь передается с помощью сталевоза на установки внепечной обработки и с помощью крана на разливку.

Разливка стали производится на МНЛЗ. Ковш с металлом передается из распределительного отделения в отделение МНЛЗ с помощью поворотного стола. В цехах применяются печи вместимостью 100-200 т. В качестве внутрицехового транспорта используются мостовые краны, автовозы, электротележки.

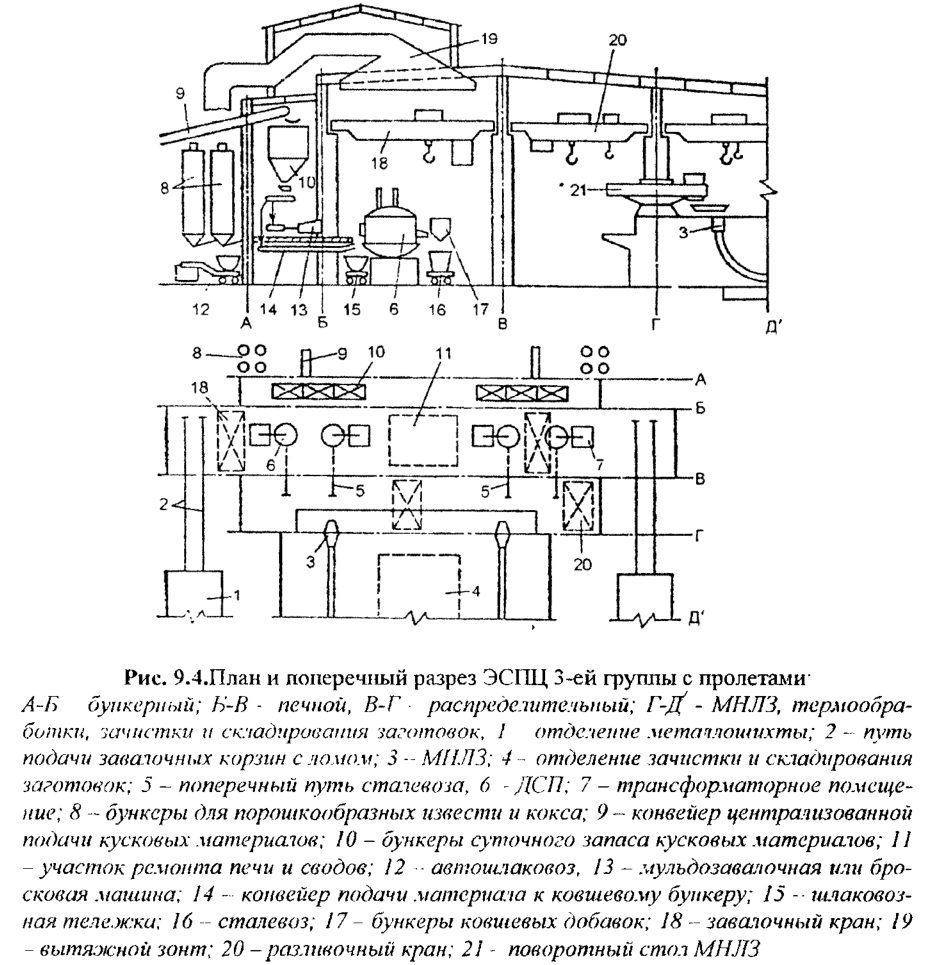

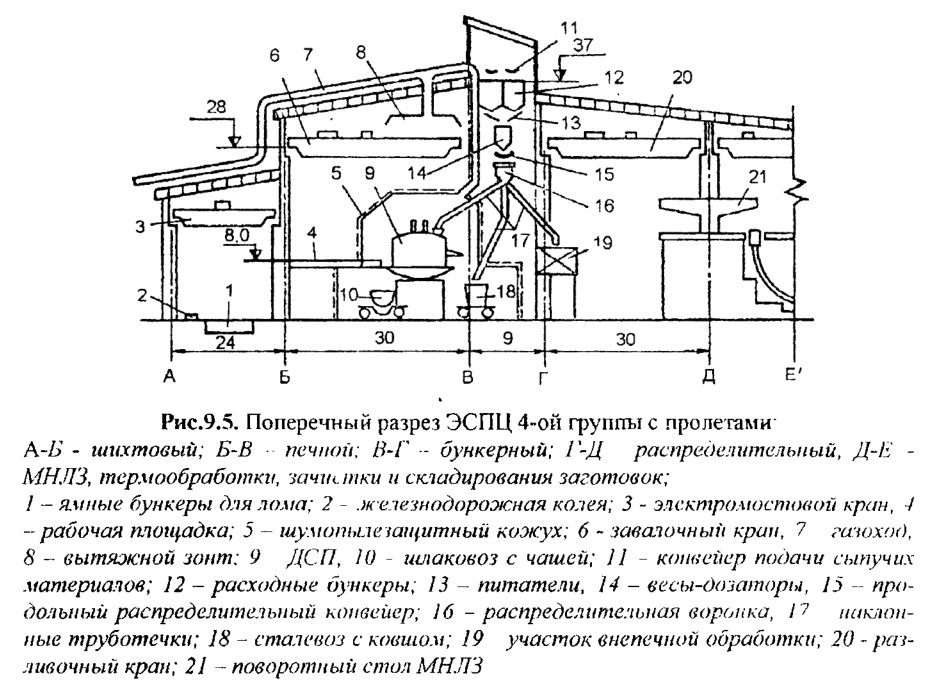

Четвертую группу составляют цехи с дуговыми электропечами, помещенными в пылешумоизолирующий кожух (рис.9.5). Обычно, это многопролетные здания по типу мини-заводов, в которых практически весь передел осуществляется без выхода промежуточных продуктов на открытое пространство. Металл из одного пролета в другой передается с помощью галерей или в общем потоке под одной кровлей. В качестве основных пролетов выделяют печной, распределительный, МНЛЗ, термический и готовой продукции. Пролет сыпучих материалов располагается между печным и распределительным пролетами или совмещен с печным и все оборудование по подаче ферросплавов, шлакообразующих располагается таким образом, чтобы обеспечить подачу материалов одновременно в печь и в сталеразливочный ковш. Применяются печи вместимостью 100-200 т с отворачивающимся сводом и с желобным или донным выпуском металла. Печи располагаются, примерно, посредине печного пролета ближе к распределительному. Загрузка печей металлоломом производится с помощью мостовых кранов бадьей через верх печи. Бадья шихтуется в шихтовом отделении и подается в плавильный пролет с помощью специальных тележек. Сыпучие материалы подаются по системе конвейеров, бункеров, дозаторов по труботечкам через свод непосредственно в дуговую печь. Выпуск стали осуществляется в ковш, установленный на сталевозе.

Эвакуация шлака – автошлаковозами. Основной внутрицеховой транспорт: сталевозы, автошлаковозы, конвейеры, мостовые краны, передаточные электротележки. В последние 15 лет при строительстве мини-заводов в составе ЭСПЦ шихтовый пролет не предусмотрен и шихтовка бадьи производится в отдельно стоящем скрапоразделочном отделении.