В коксогазовых вагранках топливом является кокс и природный газ. При этом природный газ сжигают в туннелях, расположенных по окружности вагранки над фурмами.

Природный газ должен полностью сжигаться, чтобы в шахту вагранки поступали только продукты полного горения.

Высоту расположения горелок над фурмами выбирают исходя из того, чтобы продукты горения выходили ниже верхнего уровня холостой колоши шахты вагранки на 250-300 мм. Таким образом, если в коксогазовой вагранке выплавляют серый чугун, а высота холостой колоши, например, 1200 мм, то ось горелок должна быть выше оси фурм на 900-950 мм. Если в коксогазовой вагранке выплавляют белый чугун, а высота холостой колоши, например, 600 мм, то ось горелок должна быть выше оси фурм на 300-350 мм. Газ сжигают в двухпроводных горелках внутреннего смешения.

Состав колошниковых газов коксогазовой вагранки отличается от состава колошниковых газов коксовой вагранки. В колошниковых газах коксогазовой вагранки содержатся продукты горения природного газа. Взаимодействие водяных паров с коксом приводит к появлению свободного водорода, что необходимо учитывать при определении полноты горения топлива.

При переводе коксовой вагранки на коксогазовый обогрев расход кокса снижается, что дает экономический эффект.

Плавка в коксогазовых вагранках

Совместное использование кокса и газа в коксогазовых вагранках дает возможность частично сочетать преимущества как коксовых, так и газовых вагранок, причем конструкция коксогазовой вагранки мало отличается от коксовой.

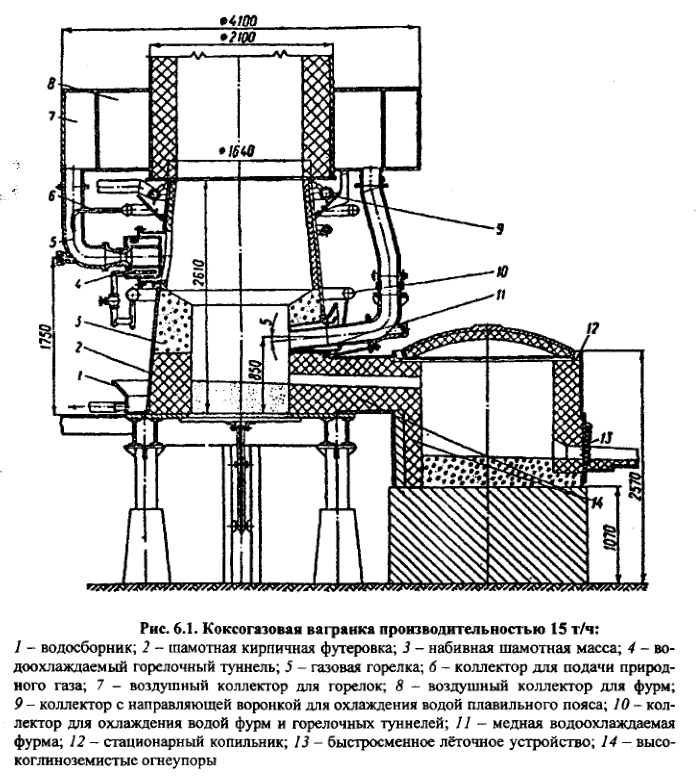

Представленная на рис. 6.1 вагранка имеет два ряда фурм. Один для подачи воздуха, их площадь составляет 8-10 % от площади шахты. Дополнительно предусматриваются двухпроводные горелки с камерами для газовых туннелей и коллектор для подачи природного газа. Соответственно имеются две фурменные коробки для раздельной подачи воздуха в фурмы и газовые горелки. В обе фурменные коробки воздух может поступать как от одной, так и от двух воздуходувок, причем предпочтительнее первый вариант, так как упрощается схема автоматики безопасности, уменьшается расход электроэнергии и сокращается площадь, занятая воздуходувками.

В зависимости от диаметра шахты вагранки и высоты холостой колоши горелки размещаются на расстоянии 600-900 мм от оси фурм. Для обеспечения полного сгорания газа рекомендуются следующие размеры газовых туннелей: длина L = 6D + 30 мм; диаметр горелок D = (2,0 – 2,5) Dс (Dc – диаметр выходного сопла).

Зависимость температуры перегрева и производительности вагранки от удельного расхода природного газа имеет экстремальный характер. В зависимости от конструкции вагранки, используемой шихты и кокса, а также других факторов максимальные показатели достигаются при определенном удельном расходе газа, 20-25 м 3 на 1 т выплавляемого чугуна. При этом появляется возможность снижения расхода кокса на рабочие колоши на 25-35 %, повышения производительности вагранки на 10 % и сохранения перегрева чугуна в тех же пределах, что и на коксовой вагранке до перевода ее на коксогазовую.

При расходе природного газа 25 м3 на 1 т чугуна и коэффициенте избытка воздуха α = 1,2 продукты горения на выходе из газовых туннелей в шахту вагранки имеют следующий примерный состав, %: CO2 = 9,5; O2 = 3,7; CO = 0,06; H2 = 0; CH4 = 0; N2 = 86,74. Содержание H2O в продуктах горения газа составляет 15-20 %. В результате взаимодействия продуктов горения газа с коксом, а также с продуктами горения кокса в верхней зоне холостой колоши суммарный состав ваграночных газов получается следующий, %: CO2 = 7-10; СО = 14-20; H2 = 2-4. Максимальная температура продуктов горения газа на выходе из туннелей в шахту вагранки равна 1480 °С при работе на холодном дутье и 1550 °С при подогреве дутья до 500 °С. Температура газов на уровне загрузочного окна повышается на 100-150 °С по сравнению с температурой в обычных коксовых вагранках.

Применение природного газа в коксогазовых вагранках естественно приводит к экономии кокса по сравнению с обычной коксовой вагранкой на 25-30 %. Это обстоятельство позволяет уменьшить и подачу воздуха в фурмы.

Благодаря уменьшению расхода кокса в коксогазовых вагранках содержание серы в чугуне уменьшается на 0,02-0,03 %. Содержание углерода, кремния, марганца находится практически на том же уровне, что и при плавке в коксовых вагранках, не изменяется также перегрев чугуна при поддержании оптимального режима плавки. Некоторое повышение содержания водорода в ваграночных газах приводит к повышению его содержания в чугуне. Однако, если его количество в газах не превышает 3-4 %, то это не оказывает влияния на качество чугуна. Таким образом, основными преимуществами коксогазовых вагранок являются экономия кокса, снижение себестоимости жидкого чугуна и повышение удельной производительности вагранки.

К преимуществам коксогазовых вагранок также следует отнести уменьшение количества шлака; снижение в отходящих газах содержания SO2 и пылевидных частиц с 10 до 4 мг/м2; гарантию расплавления стального лома до температуры 1540 °С; существенное снижение угара химических элементов в составе шихты; более высокий, достигающий 60 %, термический КПД.

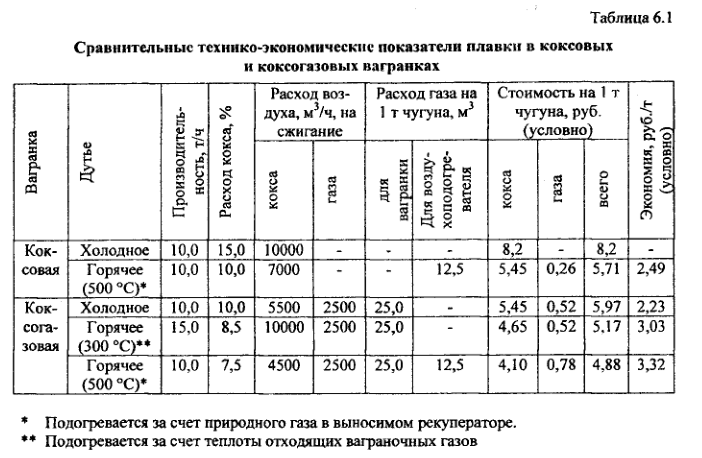

Работы по переоборудованию вагранок на коксогазовое топливо относительно невелики, и затраты окупаются в течение 2-5 месяцев в зависимости от объема производства. В табл. 6 .1 представлены технико-экономические показатели плавки в коксовых и коксогазовых вагранках при холодном и горячем дутье.

Если вместо газовых горелок использовать форсунки для мазута, то такие вагранки называют коксомазутными, принцип работы которых такой же, как и коксогазовых вагранок. Экономический эффект от использования коксомазутных вагранок отличается разницей цен на мазут и газ.