Конструкции устройств для доставки и заливки чугуна

Чугун заливают в конвертеры мостовыми заливочными кранами, причем вместимость заливочного ковша и грузоподъемность крана выбирают такими, чтобы обеспечивалась заливка одним ковшом. Доставляют чугун из доменного цеха двумя способами — с использованием стационарных миксеров и в миксерных ковшах (передвижных миксерах). При первом способе чугун в открытых 100 или 140-т ковшах на чугуновозах по железнодорожным путям доставляют в миксерное отделение и заливают из ковшей в миксер, где хранится его запас, и по мере надобности порцию чугуна сливают в заливочный ковш, который транспортируют к конвертерам и далее заливают чугун в конвертер. Характеристика открытых чугуновозных ковшей дана в описании доменного оборудования. Стационарные миксеры имеют вместимость 600, 1300 и 2500 т.

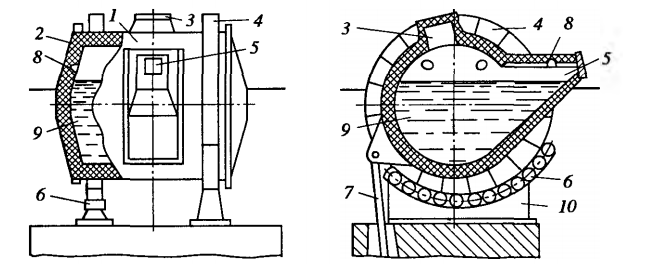

Миксер (рисунок 1) — сосуд бочкообразной формы (цилиндр с боковыми сферическими стенками — днищами) с кожухом из стального листа, футерованный изнутри. Свод миксера, не соприкасающийся с чугуном, выкладывают из шамотного кирпича, стенки и днище — из магнезитового. Толщина футеровки ~700 мм, стойкость футеровки 0,5-1,5 года.

1 — кожух; 2 — футеровка; 3 — заливочный люк; 4 – опорные бандажи; 5 — сливной носок;

6 — опорные ролики; 7 — реечный механизм поворота; 8 — горелки; 9 — жидкий чугун; 1 0 — опоры

Рисунок 1 – Стационарный миксер

В верхней части миксера расположен люк для заливки чугуна; в боковой части имеется носок для слива чугуна. С целью уменьшения тепло потерь люк и носок снабжены крышками. К кожуху прикреплены два опорных круговых бандажа 4, которыми миксер опирается на две дугообразные опоры через опорные ролики 6, заключенные в удерживающие их обоймы. Центр тяжести миксера размещен чуть ниже оси вращения и ближе к сливному носку, чтобы в случае неполадок в приводе повернутый миксер сам возвращался в исходное положение.

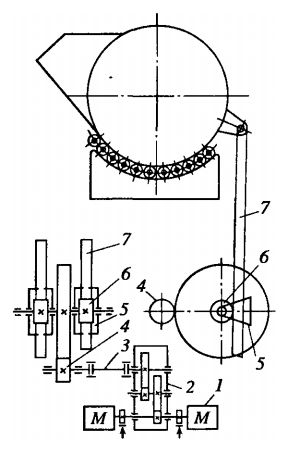

Чугун сливают через сливной носок путем поворота миксера вокруг горизонтально оси, для чего имеется реечный механизм поворота, перемещающий рейку 7 вверх и вниз. Поворотный механизм установлен на массивной раме, расположенной под миксером. Кинематическая схема рычажно-реечного механизма поворота миксера показана на рисунке 2.

Рисунок 2 – Кинематическая схема реечного механизма поворота миксера

Рисунок 2 – Кинематическая схема реечного механизма поворота миксера

Механизм включает два реверсивных электродвигателя 1 постоянного тока (один из них резервный), двухступенчатый редуктор 2, передающий вращение одноступенчатому редуктору 4 через промежуточный вал 3 с зубчатыми муфтами. На выходном валу редуктора 4 закреплены две реечные шестерни 6, прижимаемые к рейкам 7 качающимися обоймами 5. При вращении реечных шестерен 6 рейки перемещаются вверх или вниз и проворачивают миксер на роликовых опорах.

Миксер отапливают газом или мазутом с помощью горелок, установленных в торцевых стенках. Тем не менее, за время пребывания в миксере чугун остывает на 30-50°С.

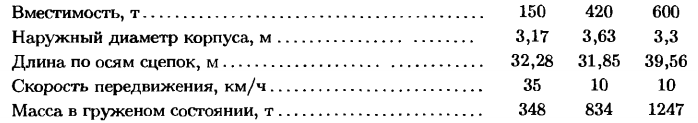

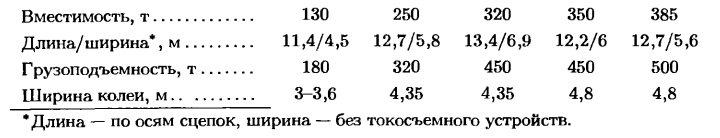

Основные размеры типовых миксеров следующие:

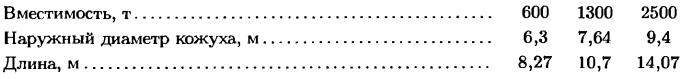

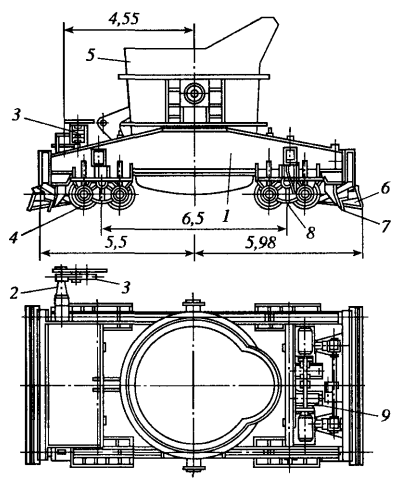

Передвижные миксеры на отечественных заводах применяются вместимостью 150, 420 и 600 т. Их основные параметры приведены ниже:

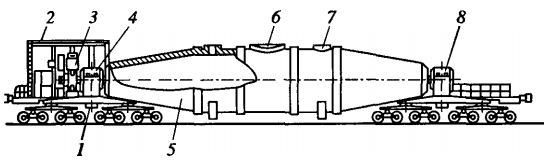

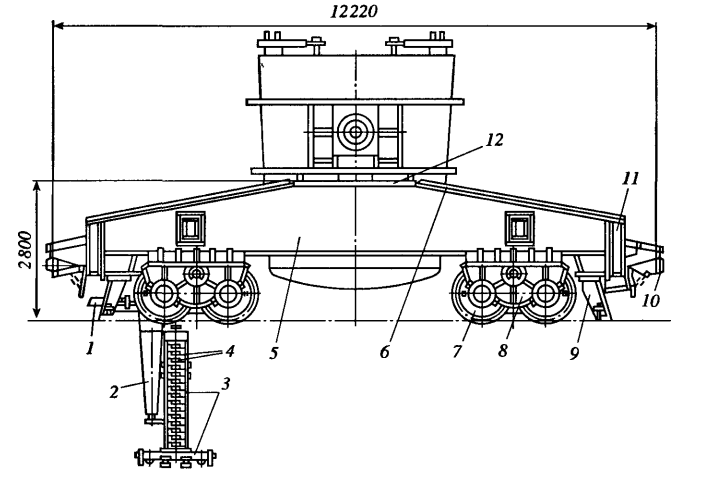

Передвижные миксеры вместимостью 150 и 420 т по устройству однотипны. На рисунке 3 показан 420-т миксерный ковш. Он имеет стальной сварной кожух 5 сигарообразной формы, футерованный изнутри огнеупорным кирпичом. В центральной верхней части имеется заливочное окно 6, по бокам от него расположены два вспомогательных окна 7, используемых при ремонтах футеровки.

К торцам кожуха приварены цапфы, которыми ковш опирается через опорные узлы 4 и 8 на две многоосные ходовые тележки 1, перемещающиеся по рельсовому пути. На одной из тележек расположен защищенный кабиной 2 навесной механизм поворота 3, соединенный с цапфой. Вращением ковша вокруг оси цапф обеспечивают слив чугуна через заливочное окно.

1 – две многоосные ходовые тележки , 2 – защищенная кабина, 3 – навесной механизм поворота, 4,8 – опорные узлы,

5 – стальной сварной кожух, 6 – заливочное окно, 7 – два вспомогательных окна,

Рисунок 2 – Передвижной миксерный ковш вместимостью 420т

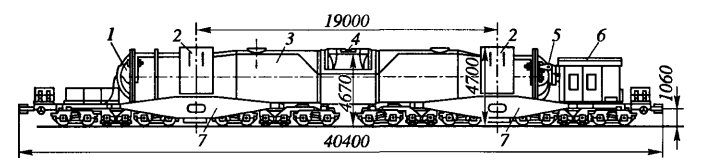

Передвижной 600-т миксер показан на рисунке 3.

1 – два съемных днища, 2 – два опорных узла, 3 – корпус, 4 – горловина, 5 – рычажный механизм, 6 – защищенная кабина, 7 – платформа

Рисунок 3 – Передвижной миксерный ковш вместимостью 600т

Цилиндрический, футерованный изнутри корпус 3 миксера выполнен сварным из стальных листов толщиной 12 0 мм; он имеет два съемных днища 1 и горловину 4 для заливки и слива чугуна. К корпусу приварены бандажи, которыми он опирается на ролики, закрепленные в двух опорных узлах 2, что обеспечивает возможность поворота корпуса вокруг горизонтальной оси. Каждый из опорных узлов 2 закреплен на платформе 7, опирающейся на четыре трехосные железнодорожные тележки. На одной из платформ расположен многодвигательный механизм поворота миксера, защищенный кабиной 6 и соединенный с корпусом специальным рычажным механизмом 5. Миксер транспортируют с помощью локомотива. Стойкость футеровки передвижных миксеров составляет 500-700 наливов.

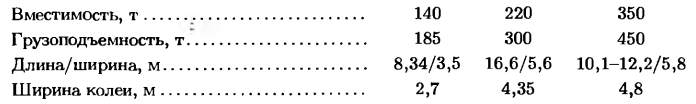

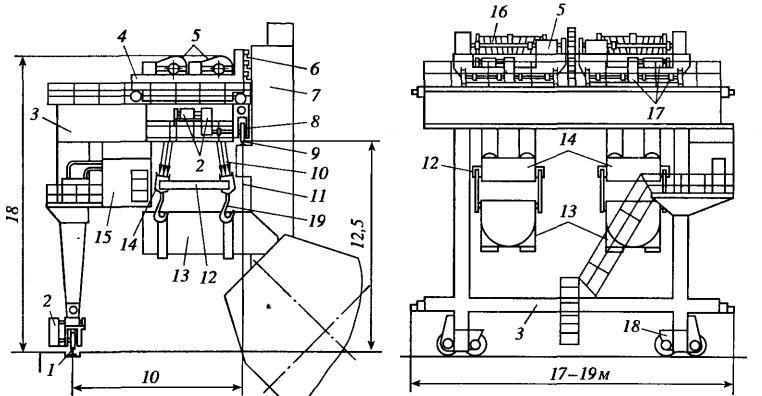

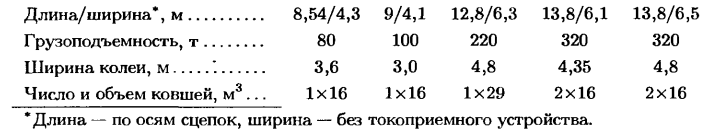

Чугун от доменных печей привозят в миксерных ковшах в переливное отделение, располагаемое вблизи конвертеров, переливают в заливочные ковши чугуновозов, которые транспортируют ковш к конвертерам. Применяют несамоходные чугуновозы с ковшом вместимостью 300 т и самоходные чугуновозы с ковшами вместимостью от 140 до 350 т. Параметры самоходных чугуновозов приведены ниже:

Чугуновоз с 350-т ковшом показан на рисунке 4.

Он включает сварную раму 1, опирающуюся на четыре балансира 8, в каждом из которых закреплено по два ходовых колеса 4. Два механизма 9 передвижения; токоприемное устройство и скребки 6 и 7. Каждый из двух механизмов передвижения расположен в одном из торцов рамы 1 и связан с одной из крайних пар ходовых колес, являющихся приводными. Для подвода питания к электродвигателям механизма передвижения служит токоприемное устройство; оно состоит из бугеля 2 с закрепленной на нем тележкой 3, на которой размещены токосъемники, скользящие по троллеям, уложенным вдоль чугуновозного пути. Скребки 7 служат для очистки рельсов; подъемные скребки 6 — для очистки от мусора бетонного основания пути. Управление чугуновозом дистанционное. Ковш 5 устанавливают на чугуновоз мостовым краном.

1 – сварная рама, 2 – бугель, 3 – тележка, 4 – два ходовых колеса, 5 – ковш,

6,7 – токоприемное устройство и скребки 8 – четыре балансира, 9 – два механизма передвижения

Рисунок 4 – Самоходный чугуновоз с ковшом вместимостью 350 т

Конструкция машины для скачивания шлака из чугуновозных ковшей

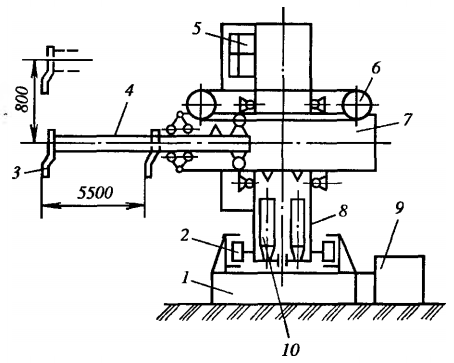

Шлак, попадающий из миксеров в заливочный ковш, содержит до 1,5% серы,а после десульфурации чугуна в ковше ее содержание достигает 2-4%. Чтобы предотвратить попадание этого шлака в конвертер, проводят скачивание шлака из заливочных ковшей перед сливом чугуна в конвертер. Наиболее совершенной считается машина для скачивания шлака конструкции ВНИИМехчермета (рисунок 5) с гидравлическими приводами.

Несущей основой машины являются станина 1, которая крепится к металлоконструкциям здания, и поворотная колонна 8, которую поворачивают вокруг вертикальной оси на катках 2 с помощью гидроцилиндра на угол 20° в обе стороны от среднего положения. По колонне в вертикальном направлении с помощью двух гидроцилиндров 10 передвигается каретка 7, внутри которой в горизонтальном направлении по роликам перемещается стрела 4 с закрепленным на ее конце гребком 3. Привод перемещения стрелы — цепной с гидравлическими двигателями 6. Машина оснащена маслостанцией 9 кабина управления 5 смонтирована на поворотной колонне. При скачивании шлака стрела 4 находится в горизонтальном положении;

поворотом колонны, продольным передвижением стрелы а также каретки каретки вверх и вниз обеспечивается скачивание шлака со всей поверхности чугуна в ковше.

Машина конструкции ВНИИМехчермета МСШ-1 имеет вылет стрелы 5,5 м и обеспечивает скачивание 70-80 % шлака из 140-т ковша за 2-3 мин; машина МСШ-2 с вылетом стрелы 7 м скачивает шлак из ковшей вместимостью до 350 т с длительностью до 8 -1 0 мин.

Рисунок 5 – Машина с гидравлическими приводами для скачивания шлака из ковшей

Конструкция машин для доставки и загрузки стального лома

Расход стального лома при конвертерной плавке достигает 25—27% от массы металлической шихты. Лом загружают в конвертер совками объемом 20-100 м3, а для

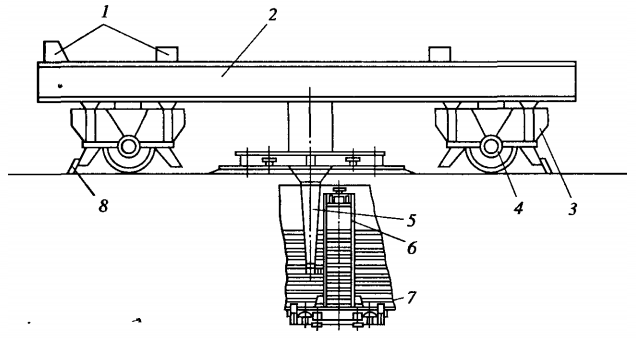

большегрузных конвертеров объем совков составляет 50-100 м3. Доставку совков с ломом из шихтовых отделений осуществляют скраповозами. В цехах с большегрузными конвертерами применяют самоходные скраповозы. Скраповоз (рисунок 6) представляет собой самоходную тележку, сварная рама 2 которой посредством амортизирующих устройств опирается на две двухколесные тележки 3. Каждая тележка состоит из рамы, в которой смонтированы два ходовых колеса 4 и механизм передвижения, связанный с обоими колесами. Питание электродвигателей этих механизмов осуществляют через токоприемное устройство, включающее бугель 5 с кареткой 6, на которой закреплены токосъемники. При движении тележки с бугелем и кареткой, токосъемники скользят по токопроводящим шинам (троллеям) 7, уложенным в траншее, идущей вдоль рельсового пути, по которому движется скраповоз.

Рисунок 6 – Скраповоз

Для фиксации совков служат упоры 1, восемь скребков 8 обеспечивают очистку рельсов. Основные параметры некоторых скраповозов приведены ниже:

Для загрузки лома в конвертеры (опрокидывания совков с ломом в наклоненный конвертер) ранее часто применяли напольные машины, передвигающиеся по рабочей площадке загрузочного пролета вдоль конвертеров. Их недостатки — машины загромождают загрузочный пролет, мешая работе другого оборудования; требуют усиленной, утяжеленной рабочей площадки; для установки совков на машину необходимо задалживать мостовой кран. В новых цехах загрузку лома ведут полупортальными машинами и мостовыми кранами.

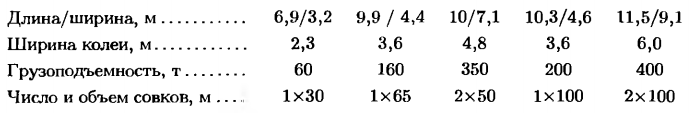

Применяемые в отечественных конвертерных цехах полупоргальные машины (рисунок 7) поднимают сразу два совка и последовательно загружают из них лом в конвертер.

Рисунок 7 – Полупортальная загрузочная машина

Несущая основа машины — мост (полупортал) 3 опирается двумя нижними двухколесными балансирными тележками 18 на рельс 1 на рабочей площадке и двумя верхними балансирными тележками 8 на рельс 9, закрепленный на колоннах 7 здания цеха; у каждой тележки одно колесо приводное, связанное с механизмом 2 передвижения.

По мосту передвигаются две тележки 4, на каждой из которых размещен механизм передвижения 17 и два механизма подъема, связанные канатами 10 с четырехкрюковым устройством для захвата совка, которое выполнено в виде двух траверс 11 и 14, шарнирно связанных двумя продольными тягами 12. Каждый подъемный механизм имеет барабан 16 с приводом вращения от электродвигателя 5; при вращении барабана на него наматываются или с него сматываются канаты 10, обеспечивая подъем или опускание Траверс 11 и 14 с крюками 19. При синхронном вращении двух барабанов тележки совок 13 находится в горизонтальном положении, при вращении с разной скоростью совок наклоняется.

Электропитание машины осуществляется через троллеи 6, управление — из кабины 15 машиниста. Применяют машины грузоподъемностью 2×130т с совками вместимостью 37 м3 и 2×130 с совкам — 50 м3; последняя имеет скорость передвижения 50 м/мин и скорость подъема крюков 10 м/мин. Разработана машина грузоподъемностью 2 х 130 т для совков вместимосью 65 м3; основные габариты этих машин: общая высота ~ 21,3 м, высота до головки верхнего подкранового рельса 14 м, расстояние между опорными рельсами по горизонтали 13,4 м.

Завалочный кран или крановая завалочная машина

Завалочный кран или крановая завалочная машина представляет собой мостовой электрический кран. Он включает мост с механизмом его передвижения вдоль цеха по тем же подкрановым путям, что и заливочные краны, и передвигающуюся по мосту тележку, снабженную двумя механизмами подъема, которые обеспечивают подъем и кантование совка с помощью четырехкрюкового грузозахватного устройства. Два механизма подъема и грузозахватное устройство выполнены и работают так же, как аналогичные устройства полупортальной машины. В отечественных цехах с конвертерами вместимостью 350 т используют завалочные краны грузоподъемностью 200 т.

Конструкции оборудования для уборки продуктов плавки

Из конвертера сталь выпускают через летку в ковш сталевоза, который передвигается вслед за перемещающейся при наклоне конвертера струей металла и впоследствии транспортирует ковш с металлом к месту разливки или внепечной обработки.

Сталевозы.

На рисунке 8 показан сталевоз для ковша вместимостью 350 т. Сварная рама состоит из двух продольных 5 и четырех поперечных 11 балок; на площадки 12 продольных балок опирается устанавливаемый краном ковш. Рама тележки опирается на четыре балансира 8 с двумя колесами в каждом. Две крайние пары ходовых колес являются приводными, каждая из них связана с отдельным механизмом передвижения, смонтированным в концах рамы. Для питания электродвигателей этих механизмов служит токоприемное устройство, включающее бугель 2, на котором закреплена каретка 3 с токосъемниками 4. Эти токосъемники скользят по троллеям, имеющимися в тоннеле, проложенном вдоль пути передвижения сталевоза.

Верх рамы закрыт настилом 6 для защиты от попадания металла и шлака. Для сцепления с другими машинами служат автосцепки 10. Устройство 1 служит для подъема металлической ленты, которая закрывает тоннель сверху. Четыре стационарных скребка 9 служат для очистки рельсов. Многие сталевозы имеют дополнительно подъемные скребки для очистки приямка пути между рельсами. Управление сталевозом дистанционное. Основные характеристики ряда сталевозов приведены ниже:

Рисунок 8 – Сталевоз

Шлаковозы.

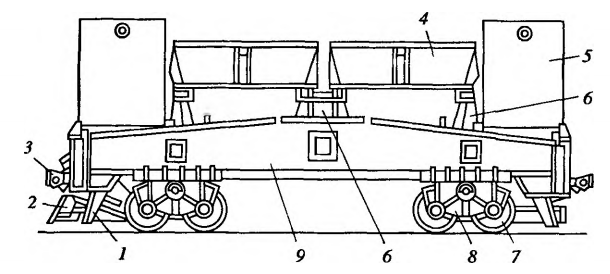

Шлак из конвертеров сливают в шлаковые ковши (чаши) шлаковозов, располагаемых под конвертерами на поперечных рельсовых путях, затем шлаковозы вывозят шлак в отделение первичной переработки шлака. В настоящее время применяют самоходные шлаковозы, передвигающиеся по ширококолейным путям под конвертерами. Шлаковозы перевозят один — два шлаковых ковша вместимостью 16 м3 или один ковш вместимостью 29 м3 и иногда дополнительно короба для мусора. Их основные характеристиками

приведены ниже:

На рисунке 9 показан шлаковоз для двух ковшей вместимостью 16 м3. Шлаковоз имеет сварную раму 9, опирающуюся на четыре балансира 8, в каждом из которых смонтировано по два ходовых колеса 7. На раме закреплены два механизма передвижения, каждый из которых вращает одну из крайних пар ходовых колес. К верху рамы приварены опорные стойки 6 для установки шлаковых ковшей 4 и двух коробов для мусора 5.

Четыре стационарных скребка 1 служат для очистки рельсов; подъемный скребок 2 — для очистки полотна пути между рельсами. Питание электродвигателей механизмов передвижения осуществляют от троллей в тоннеле, проложенном вдоль рельсового пути с помощью токоприемного устройства, аналогичного тем, которыеприменены на скраповозе и сталевозе (см. выше). Шлаковоз имеет две автосцепки 3. Шлаковые ковши (чаши) — стальные литые без футеровки.

Рисунок 9 – Самоходный шлаковоз с двумя шлаковыми ковшами