Конструкцию рудовосстановительных печей рассмотрим на примере двух разновидностей подобных печей — прямоугольной стационарной и круглой вращающейся.

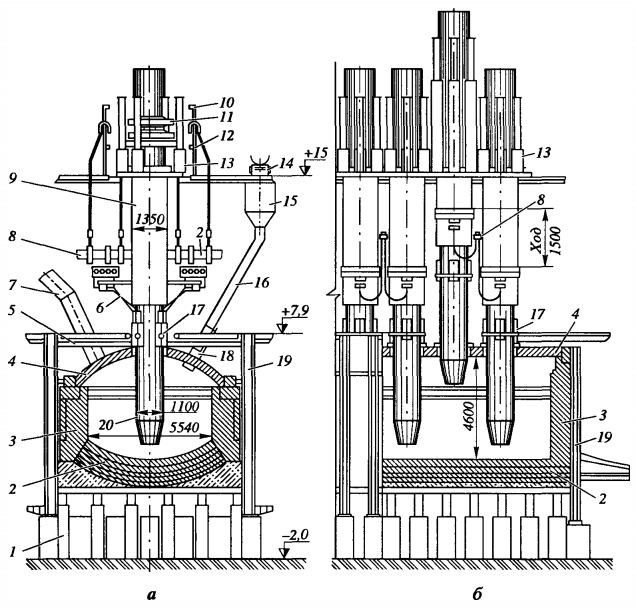

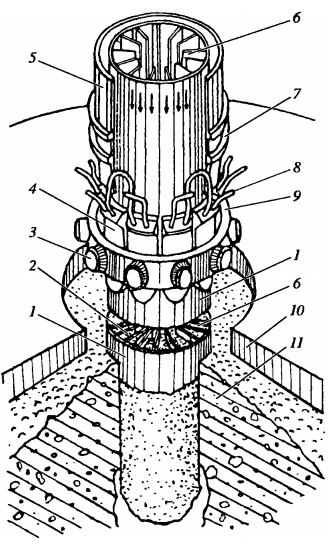

Конструкция прямоугольной стационарной печи. На рисунки 1 показана шести электродная прямоугольная (в плане) стационарная рудотермическая печь для плавки медных и никелевых руд.

Фундамент печи выполнен в виде железобетонных столбов 1, на которые уложены двутавровые балки, а на них чугунные литые плиты. На плиты опирается подина 2. Футеровка ванны и стен 3 выполнена из хромомагнезитового кирпича с наружным теплоизоляционным слоем из шамота. В футеровку стен вмонтированы водоохлаждаемые кессоны. Кладка ванны и стен заключена в кожух из листовой стали толщиной 20-25 мм. Кожух охвачен каркасом состоящим из вертикальных колонн 19, связанными продольными балками и поперечными подпружиненными стяжками 5.

Свод 4 арочный из шамотного кирпича или жаропрочного бетона и опирается на подпятовые балки, уложенные на продольных стенах печи. В своде имеется шесть отверстий для электродов 20, расположенных вдоль продольной оси печи; 36 отверстий с двух сторон от электродов для загрузочных течек 16 и шесть отверстий диаметром 1м для газоотводов 7 (для печи длиной 22-23,5 м и шириной 6-6,5 м).

Электроды самоспекающиеся диаметром 1100 мм снабжены несущим цилиндром 9, механизмом перемещения 13 и перепуска 11 электродов, электрододержателем с контактными щеками 17. Электроэнергия к электродам поступает от двух трехфазных или трех двухфазных трансформаторов через шинопакет 8, гибкие шины, медные водоохлаждаемые трубки 6 и контактные щеки 17. Перемещение электродов ограничивают кольцевые прерыватели 10 и 12.

Шихта подается конвейером 14 в печные бункера 15 и далее по течкам 16 и через стальные или чугунные мундштуки 18 в печь. Газы из подсводового пространства отводятся через футерованный газоход 7 в систему газоочистки. Шлак и штейн выпускают через кессонированные шпуровые отверстия (летки), расположенные на противоположных торцовых стенах на разном уровне.

Конструкция круглой вращающейся рудовосстановительной печи

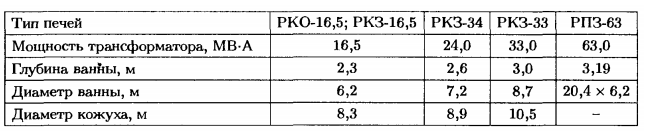

На рисунке 2 показана конструкция круглой закрытой рудовосстановительной печи мощностью 33МВ·А с вращающейся ванной (РКЗ-33). Ниже приведены основные размеры некоторых мощных рудовосстановительных печей:

Кожух печей выполняют из листовой стали толщиной 15—30 мм и усиливают снаружи вертикальными ребрами и горизонтальными поясами жесткости, днище кожуха выполняют плоским. К верху кожуха закрытых печей приварен кольцевой желоб песочного затвора.

Футеровку верха стен делают из шамота, а для низа стен и пода футеровку выбирают в зависимости от состава продуктов плавки. Так, для выплавки кремнистых сплавов и углеродистого ферромарганца футеровку делают из угольных блоков, для выплавки углеродистого феррохрома — из магнезитового кирпича.

В большинстве ферросплавных печей рабочим слоем футеровки служит так называемый гарнисаж, т. е. настыль, образованная из проплавляемой руды, шлака и сплава. Для ферросплавных печей характерна подина большой толщины (до 2,5 м).

При такой толщине подины обеспечивается большая тепловая инерция и облегчаются условия сохранения устойчивой температуры в плавильной зоне печи при кратковременных простоях.

Свод печи

У строившихся ранее открытых печей через колошник выделяется много тепла и отходящих газов, что вызывает нагрев оборудования и затрудняет работу персонала; кроме того, над печью бесполезно сгорает содержащийся в отходящих газах СО. Эти недостатки устраняются, если печь накрыта сводом, обычно водоохлаждаемым.

Свод может быть шестисекционным, т. е. состоять из шести секций — плоских металлических водоохлаждаемых коробок (кессонов); секции монтируют в сводовом кольце. Снизу такой свод футерован огнеупорным бетоном, имеются три отверстия для электродов и при необходимости отверстия для загрузочных воронок. В своде имеются два отверстия для отвода печных газов к газоочистке. Имеется также несколько отверстий, оборудованных взрывными клапанами, которые необходимы, поскольку газ в печи, содержащий много СО, при попадании воздуха может взрываться. В закрытых печах предусматривают уплотнение между сводом и ванной в виде песочного затвора.

Печь своим днищем через двутавровые балки опирается на железобетонную плиту 2, а плита на ходовые колеса и круговой рельс, заложенный в фундамент.

Вращение печи осуществляют приводом, воздействующим на зубчатый конический венец 17, закрепленный на железобетонной плите 2. Горизонтальное смещение плиты предотвращается центральной опорой 19 со сферическим роликоподшипником.

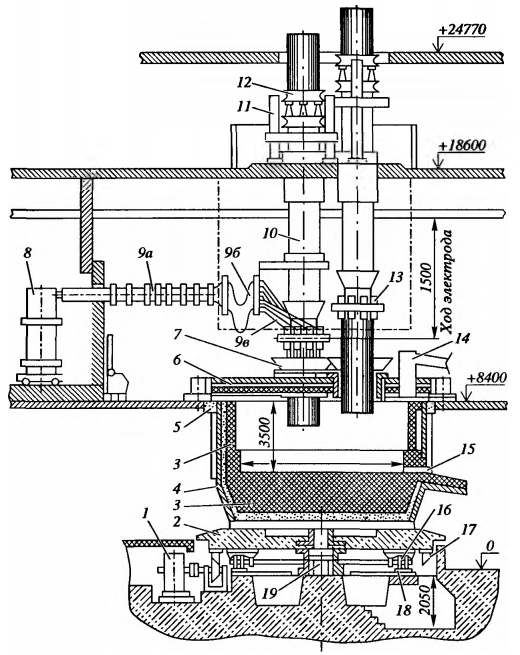

Конструкция механизма вращения ванны

Вращение ванны осуществляют от привода, который на разных печах неодинаков. На рисунке 3 показан механизм вращения ванны с цилиндрическими редукторами и открытой конической передачей (он применен на печи, показанной на рисунке 2).

К железобетонной плите 1 болтами прикреплен зубчатый венец 2, входящий в зацепление с конической зубчатой шестерней 3. Вращение шестерни 3 обеспечивают электродвигатель постоянного тока 8, через три двухступенчатых редуктора 5, 6, 7 и соединительные муфты 4- При вращении шестерни 3, воздействующей на венец 2 плиты 1, ходовые колеса катятся по круговому рельсу.

Конический зубчатый венец (литой) изготовляют из отдельных секторов, собираемых после обработки на станках. Круговой рельс изготовляют также из отдельных стальных профилей квадратного сечения.

Конструкция электрододержателя

Электрод рудовосстановительных печах подвешен (зажат) в двух местах — вверху в зажимных кольцах механизма перепуска электродов и внизу в электрододержателе. Последний предназначен для подвода тока к электроду, зажима электрода и его перемещения по вертикали. На рис. 2.100 показан электрододержатель с самоспекающимся электродом.

Электрододержатель состоит из несущего цилиндра 5, восьми контактных щек 4 и нажимного кольца 9, снабженного зажимами 3. Несущий цилиндр (мантель), обеспечивающий подвеску (зажим) и перемещение электрода, выполнен из стального листа толщиной 10-16 мм, его диаметр превышает диаметр электрода на 150—200 мм и в зазор между ними сверху подают вентилятором воздух. Снизу цилиндр заканчивается кольцевой траверсой 7, к которой подвешены нажимное кольцо и контактные щеки (кольцо с помощью четырех водоохлаждаемых труб, а каждая щека на стальной тяге, эти подвески на рис. 2.100 не показаны).

Зажим электрода в кольце, т. е. прижатие восьми контактных щек к электроду осуществляют с помощью зажимов 3 кольца 9. Ток к щекам подводят по медным водоохлаждаемым трубкам. Щеки отливают из меди или сплавов на основе меди — бронзы или томпака, имеющих малое удельное электрическое сопротивление и высокую теплопроводность. Щеки делают полыми или с залитыми внутри трубками для охлаждающей воды. Нажимное кольцо также водоохлаждаемое, его отливают из немагнитной стали или бронзы.

Самоспекающийся электрод имеет кожух из стального листа с вертикальными ребрами. В кожух сверху засыпают электродную массу; при опускании электрода она нагревается и под щеками спекается, имея далее свойства угольного электрода.

Детали устройства электрододержателя даны на рисунки 4. Для подвески нажимного кольца 5 к траверсе 9 несущего цилиндра служат трубы 6, для подвески щек 2 тяги 8. Для прижатия щек к электроду 1 ранее применяли зажимы типа «нажимной винт-гайка» с ручной регулировкой усилия зажатия. В настоящее время применяют сильфоны 4, наполняемые для создания усилия зажатия маслом под регулируемым дистанционно давлением. Усилие зажатия передается на щеки через бугели 3. При сбросе давления зажатие прекращается.

На участке между траверсой 9 и кольцом 5 иногда устанавливают полые водоохлаждаемые плоские экранирующие коробки 7, охватывающие электрод по всему периметру сечения.

Конструкция механизма перепуска электродов

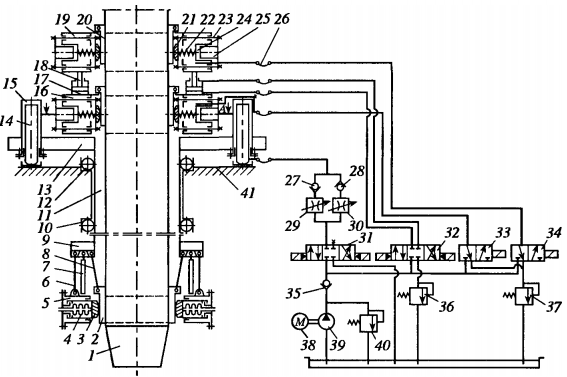

По мере сгорания электродов возникает необходимость их перепуска, т. е. смещения электродов вниз относительно контактных щек. Применяемый на современных печах механизм перепуска электродов (рисунок 5) состоит из двух зажимных колец 16 и 19 и трех или четырех гидроцилиндров 17. Нижнее зажимное кольцо 16 закреплено на траверсе 13, присоединенной к верху несущего цилиндра 11, а. верхнее кольцо 19 опирается на штоки 18 гидроцилиндров 17, закрепленных на нижнем кольце. Каждое зажимное кольцо содержит по шесть одинаковых пружинно-гидравлических зажимов. Электроды зажимаются пружинами 22, которые упираясь одним концом в корпус 24 гидроцилиндров, жестко закрепленных на зажимном кольце, другим концом через бугели 21 оказывают давление на обрезиненные (для повышения коэффициента трения), шарнирно подвешенные к кольцу щеки 20.

Перепускают электрод следующим образом. В исходном положении пружины зажимают электрод. Верхнее зажимное кольцо находится в нижнем положении. При включении магнита двухпозиционного золотника 34 масло из напорной линии подается по трубопроводам через гибкие шланги 26 под плунжеры 25 гидроцилиндров 24; плунжеры, выдвигаясь из гидроцилиндров, с помощью тяг 23 отводят бугели 21 от щек 20, высвобождая электрод 1. При этом пружины 22 сжимаются.

Далее поднимают верхнее кольцо 19. При срабатывании трехпозиционного золотника 32 масло подается в поршневые полости гидроцилиндров 17, поршни 18 выдвигаются, поднимая кольцо 19, а из штоковых полостей гидроцилиндров 17 масло вытесняется на слив через золотник 32 и подпорный клапан 36. Затем зажимают электрод в кольце 19, обесточивая управляющий соленоид золотника 34, его возвращают в исходное положение и тем самым сообщают полости гидроцилиндров 24 со сливом, при этом пружины 22 зажимают электрод. (Подпорный клапан 37 позволяет удерживать рабочую жидкость в трубопроводах, обеспечивая тем самым работоспособность системы).

Далее разжимают зажимы нижнего кольца 16 и электрододержателя. Для этого включением двухпозиционного золотника 33, аналогичного золотнику 34, сжимают пружины нижнего кольца 16, освобождая электрод и снимают давление в сильфонах 4 электрододержателя. После этого опускают верхнее кольцо 19 с электродом. Для этого реверсивный золотник 32 включается в направлении, противоположном предыдущему. Рабочая жидкость поступает в штоковые полости гидроцилиндров 17, благодаря чему верхнее зажимное кольцо с электродом опускается вниз на величину хода гидроцилиндра 17. Из поршневой полости цилиндров 17 рабочая жидкость через золотник 32 и подпорный клапан 36 сливается в бак. В заключении перепуска зажимают электрод в нижнем кольце и в электрододержателе. Для этого цилиндры нижнего зажимного кольца через золотник 33 сообщают со сливом, и пружины вновь зажимают электрод, а в сильфоны 4 подают масло под давлением, вследствие чего сильфоны зажимают электрод в электрододержателе.

Управляют перепуском электродов дистанционно с пульта управления печи. Положение верхнего кольца механизма перепуска контролируют по сигнальным лампам. Перепуск при нормальном ходе печи осуществляется 2-3 раза в сутки и продолжается несколько минут.

В процессе перепуска электрода при отжатии пружин одного из зажимных колец нежелательно самопроизвольное опускание электрода под действием собственной силы тяжести вследствие повышенного износа 2 и 20. Поэтому электрод должен удерживаться в покое под действием зажимного усилия пружин электрододержателя и только одного зажимного кольца 16 или 19.

Конструкция механизма перемещения электродов

В рассматриваемом механизме верхняя траверса 13 несущего цилиндра жестко соединена с двумя или тремя подвижными гидроцилиндрами 15, которые перемещаются по неподвижным плунжерам 14‘, последние своими сферическими (с целью лучшей самоустановки при перекосах) головками упираются в опорные стаканы, установленные на перекрытии 41 здания цеха. Для подъема электродов в гидроцилиндр 15 подается рабочая жидкость насосом 39 (с приводом от электродвигателя 38) через обратный клапан 35, реверсивный трехпозиционный золотник 31, дроссель 29 и обратный клапан 27. При этом гидроцилиндры 15 движутся вверх по плунжерам 14 вместе с траверсой 13, несущим цилиндром и электродом. Для опускания электрода производят слив жидкости из цилиндра 15 через обратный клапан 28, дроссель 30 и золотник 31; при этом цилиндр 15 и электрод опускаются.

Настройкой дросселей 29 и 30 на определенный расход жидкости получают различные скорости подъема и опускания электрода. Давление в гидросистеме определяется настройкой предохранительного клапана 40- Для предохранения загрязнения штоков гидроцилиндров они защищены гофрированными кожухами, размещенными между траверсой 13 и перекрытием 41 (на рис. 2.101 не показаны) Вертикальность перемещения несущего цилиндра 11 и, следовательно, электрода 1 обеспечивается направляющим цилиндром, имеющим два ряда центрирующих роликов 10 и 12.

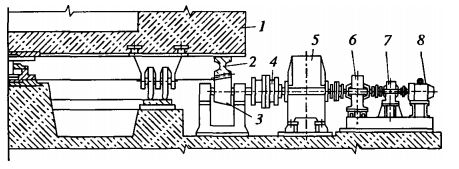

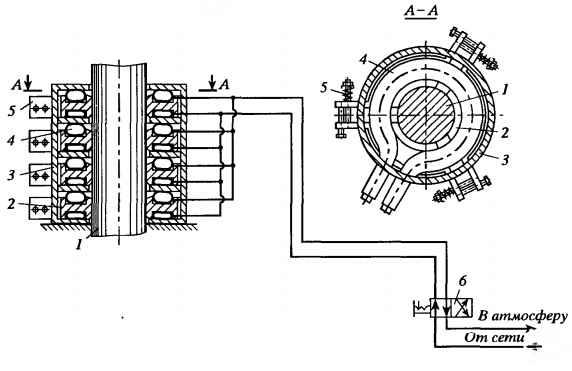

Конструкция пневматического механизма перепуска электродов

Наряду с гидравлическими механизмами перепуска электродов применяются и пневматические при сохранении прежнего гидравлического привода механизма перемещения электродов.

Пневматический механизм перепуска (рисунок 6) состоит из группы неподвижных кольцевых полок 3, между которыми с зазором 20 мм установлены подвижные кольца 2.

Сверху и снизу подвижного кольца уложены эластичные резинотканевые баллоны 4. Каждое подвижное кольцо, охватывающее электрод 1, зажато посредством пружинного механизма 5.

Перепуск электродов осуществляется следующим образом. В нижние баллоны подвижных колец через пневматический распределитель 6 из сети подается сжатый воздух, а верхние баллоны соединяются с атмосферой. По мере наполнения сжатым воздухом нижних баллонов происходит подъем подвижных колец на величину зазора. После выбора зазора распределитель 6 соединяет верхние баллоны с воздушной сетью, а нижние — с атмосферой, и происходит опускание подвижных колец совместно с электродом на величину зазора (20 мм).