Вакуумно-дуговой переплав (ВДП) является одним из основных процессов промышленной спецметаллургии, он позволяет получать высококачественные металлы (сталь, различные сплавы, титан, цирконий, ниобий, молибден, тантал, вольфрам, ванадий, бериллий и др.) для специальных отраслей техники. Высокое качество металлов достигается в результате протекания плавки в вакууме, при которой из металла удаляются растворенные в нем газы и твердые неметаллические включения, испаряются примеси цветных металлов. Кроме того, в результате затвердевания в водоохлаждаемом кристаллизаторе получают плотный (без пор) слиток, с малойпо высоте усадочной раковиной и с однородной кристаллической структурой и малой ликвацией (при переплаве сталей и сплавов).

В качестве исходного материала используют различные продукты металлургического передела. Например, исходным материалом при плавке титана и циркония служит губка. В результате обжатия ее на мощных прессах или частичного сплавления получают расходуемые электроды. При плавке ниобия, молибдена, тантала и некоторых других металлов исходным материалом являются штабики размером от 10x10x600мм до 25x25x800мм, полученные методом порошковой металлургии. Электроды из штабиков изготовляют сваркой их в пакеты. При переплаве сталей применяют литые, кованые и прокатанные заготовки (штанги).

Отечественные заводы электротермического оборудования освоили серию печей ВДП. Эта серия включает печи типов: ДСВ — для плавки стали; ДТВ — для плавки титана; ДДВ — для плавки молибдена и других тугоплавких металлов; ДНВ — для плавки ниобия.

Условные обозначения для этих типов печей, например типа ДТВ-14-Г26, означают: Д — дуговая, Т — для плавки титана, В — вакуумная, 14 — диаметр кристаллизатора 1400 мм, Г — с глухим кристаллизатором, 26 — максимальная масса слитка 26 т; ДДВ-2,5В-0,6: Д — дуговая, Д — для плавки тугоплавких металлов, В —вакуумная, 2,5 — диаметр кристаллизатора 250 мм, В — вытягивание слитка, 0,6 —максимальная масса слитка 0,6 т. Техническая характеристика некоторых печей ВДП приведена ниже:

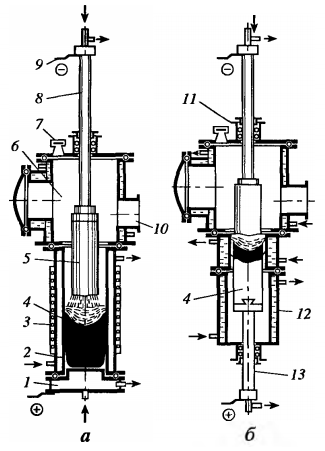

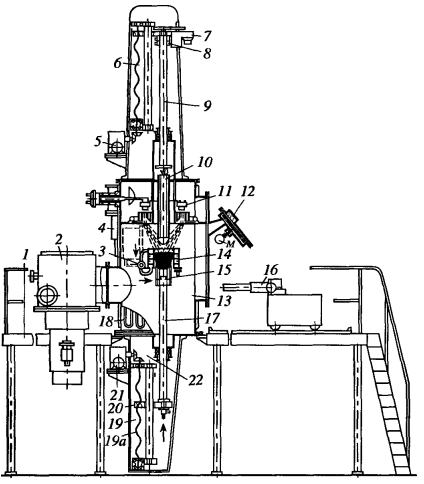

Основными элементами печей ВДП (рисунок 1) являются герметичная вакуумная рабочая камера, присоединяемый к ней снизу водоохлаждаемый кристаллизатор, система электропитания и система вакуумных насосов (на рисунке не показаны), обеспечивающих вакуум в камере и в кристаллизаторе в течение процесса переплава.

Сверху в вакуумную камеру через вакуумное сальниковое уплотнение 11 введен подвижный шток (электрододержатель) 8, на котором крепится электрод 5 из переплавляемого металла.

Суть процесса заключается в том, что под воздействием высоких температур электрической дуги, возникающей под нижним концом электрода, металл электрода в этом месте расплавляется и каплями падает в находящуюся под дугой жидкую ванну, которая под воздействием охлаждения кристаллизатора непрерывно снизу затвердевает, образуя слиток. По мере плавления электрода его опускают вниз, а высота затвердевшего слитка увеличивается.

Наиболее распространены печи с расходуемым электродом и среди них печи с глухим кристаллизатором (рисунок 1, а) и с вытягиванием слитка (рисунок 1, б). Чаще используют печи первого вида, а печи с вытягиванием слитка применяются в основном для плавки тугоплавких металлов, качество которых сильно зависит от величины давления выделяющихся в процессе плавки газов. Для улучшения отсоса газов уровень расплава поддерживается постоянно в верхней части кристаллизатора. В этих печах вытягиваемый слиток поступает в камеру охлаждения.

Реже применяются печи с нерасходуемым электродом (угольным), так как переплавляемый металл загрязняется материалом электрода.

Применяются также гарниссажные печи, где металл расплавляют в тигле и затем сливают в форму, что позволяет получать отливки сложной конфигурации.

Вакуумные камеры делают охлаждаемыми с помощью водяных рубашек или змеевиков. Кристаллизатор современных печей выполняют разборным. Он состоит из медной рабочей гильзы и стального кожуха. В пространстве между ними циркулирует охлаждающая вода, которая подводится снизу, а отводится сверху кристаллизатора. Толщину гильзы для малых печей принимают равной 8-10 мм, а для крупных — 15-20 мм.

Часто кристаллизатор оборудован расположенным снаружи соленоидом 3 (рисунок 1), создающим аксиальное магнитное поле для стабилизации горения дуги и предупреждения ее

переброса на стенки кристаллизатора.

Все печи ВДП, независимо от их конструкции и типа, работают на постоянном токе. В качестве источника питания служат тиристорные выпрямительные агрегаты. Рабочий ток печей колеблется в пределах 12-50 кА, а напряжение — 28-70 В. Ток подается к верху электрододержателя (отрицательный полюс) и к поддону (положительный полюс).

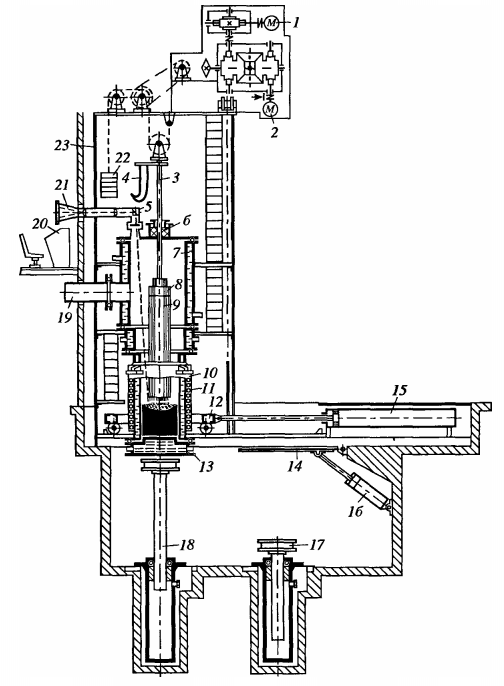

На рисунки 2 показана схема типовой печи ВДП для выплавки титановых слитков.

Печь установлена в защитной камере 23. Рабочая (вакуумная) камера 7 водоохлаждаемая, она жестко закреплена в каркасе защитной камеры 23 и присоединена к вакуумной системе трубопроводом 19. Кристаллизатор 10 снабжен соленоидом 11. Электрододержатель 3 введен в камеру 7 через вакуумное сальниковое уплотнение 6; он является водоохлаждаемым и состоит из двух соосных труб — наружной силовой из стали и медной внутренней, по которой подводят ток и охлаждающую воду. К верху электрододержателя подсоединен гибкий токоподвод 4.

Перед цачалом плавки закрытый поддоном 13 кристаллизатор с помещенным в него расходуемым электродом с помощью тележки 12 и гидроцилиндра 15 подают под рабочую камеру 7. Электрод 9 соединяют с электрододержателем посредством зажима 8, поднимают вверх и затем, включая подъемный стол поднимают кристаллизатор, прижимая его верхним фланцем к фланцу камеры 7, между которыми помещено вакуумное уплотнение.

Разводку ванны, как правило, ведут при ручном управлении двигателем механизма перемещения электрода, а затем переключают на автоматическое управление.

Для повышения быстродействия системы управления механизм перемещения электрода снабжен противовесом 22. Наблюдение за процессом проводят с электропульта 20 через перископ 21 и окно 5.

После выплавки слитка стол 18 опускается вместе с кристаллизатором и слитком. Кристаллизатор опирается своими упорами на тележку 12, выкатывается за пределы печи и посредством крана транспортируется на специальный стенд для извлечения слитка. На этом стенде также установлено устройство для чистки внутренней поверхности кристаллизатора. В ряде случаев разборка и сборка кристаллизатора осуществляется на столе 17, при этом открывают площадку Ц с помощью гидроцилиндра 16.

К числу основных механизмов печей относятся механизмы подачи электрода и вытягивания слитка. В небольших печах для подачи электрода применяют винтовые механизмы с электромеханическим приводом, а в крупных — механизмы с цепной подвеской и аналогичным приводом.

Скоротечность процессов в дуговом промежутке, малая длина дуги (20-50 мм) и, в то же время, небольшая скорость подачи электрода при сплавлении вызывают необходимость изменять скорость механизма: для нормального режима — миллиметры в минуту, а в момент ликвидации короткого замыкания — метры в минуту.

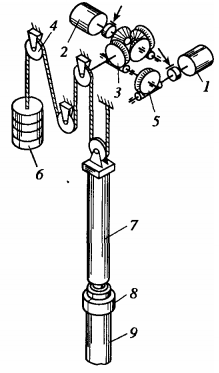

Наиболее распространенным приводом механизмов подачи является электрический привод с дифференциальным редуктором. Для реализации рабочей скорости служит двигатель постоянного тока 1, для маршевой — двигатель переменного тока 2. (Подробнее такой привод показан на рисунки 3).

Шток (электрододержатель) 7 с зажимом 8 и электродом 9 подвешен на цепи через систему звездочек 4 и частично уравновешен грузом 6. При сообщении электроду рабочей скорости он перемещается от двигателя постоянного тока 1 через червячный редуктор 5 и дифференциальный редуктор 5; при сообщении маршевой скорости — от двигателя переменного тока 2 через дифференциальный редуктор 3.

Требования к механизмам вытягивания слитков аналогичны; они также должны иметь две скорости: рабочую с диапазоном регулирования 2-20 мм/мин и маршевую — в пределах 1,5-3 м/мин. Чаще применяют механизмы с винтовой и реже с гидравлической передачами.

Конструкции и расчет печей электронно-лучевого переплава (ЭЛП)

Для получения особо чистых металлов и сплавов применяют метод электронно-лучевого переплава (ЭЛП). Этот метод сочетает в себе возможность плавки металла в глубоком вакууме (1,3·10-2 Па) с нагревом до высокой температуры. Электронно-лучевой переплав эффективнее, чем ВДГ1, так как имеет независимый источник нагрева, что позволяет в широких пределах регулировать температуру расплава.

Принцип метода состоит в том, что пучок электронов, бомбардирует шихту или металлическую заготовку, которые расплавляются в водоохлаждаемом кристаллизаторе. Пучок электронов создают электронно-лучевые нагреватели (электронные пушки).

Печи предназначены для плавки и рафинирования черных, цветных и редких металлов и сплавов на их основе, включая ниобий, тантал, молибден, вольфрам и химически устойчивые в вакууме тугоплавкие соединения.

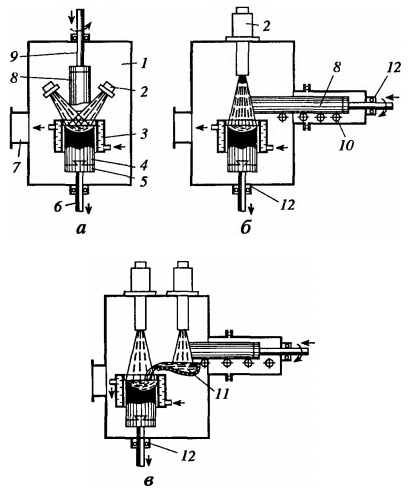

Распространение получили печи с радиальными и аксиальными пушками (рисунок 4).

В печах, снабженных радиальными пушками (рисунок 4, а), сплавляемая заготовка подается сверху, что является недостатком печей, так как их высотные габариты вдвое больше, чем печей с горизонтальной подачей и аксиальными пушками (рисунок 4,б). В последние годы применяют печи с промежуточной емкостью(рисунок 4, в). Благодаря увеличению поверхности расплава ускоряется процесс рафинирования, за счет чего возрастает производительность печей. Наряду с переплавом металла в таких печах можно переплавлять кусковую шихту, загружая ее в емкость 11.

В нашей стране широко применяют печи У-270М конструкции Института электросварки им. Е.О. Патона (рисунок 5). Печь оборудована радиальными пушками 11 (4-10 шт.) и откачивающим дифференциальным устройством. К печи через патрубки подсоединены вакуумные агрегаты 2 и 4- Камера печи 13 охлаждаются водой, для чего на ее поверхности наварены змеевики 18 из стальных труб, разрезанных вдоль оси. На камере с двух сторон установлены смотровые гляделки 12. Загрузка электрода 10 и выгрузка слитка 15 осуществляются через люк камеры манипулятором 16, расположенным на рабочей площадке 1. Вода к кристаллизатору 14 подается через ось 3.

Механизмы вытягивания слитка 19 и опускания электродов 6, однотипны. Они имеют винтовую передачу и электромеханические приводы с двухскоростными редукторами 5 и 21. Для вытягивания, например, слитка вниз, электродвигатель (на рисунке не показан) через двухскоростной редуктор 21 и зубчатую коническую передачу 22 вращает винт 19 а, что вызывает вертикальное перемещение каретки 20 с гайкой и, тем самым, штока 17 и слитка.

На подвижной траверсе механизма подачи электрода установлен механизм его вращения 7. Охлаждающая вода подается к штоку 9 через специальное уплотнение 8. Водой охлаждаются также шток 17 и поддон слитка. Штоки введены в камеру через специальные вакуумные уплотнения, изготовленные из фторопласта и вакуумной резины. Печи серии У-270 предназначены для выплавки слитков небольшой массы (до 200 кг).

Отличительной особенностью крупных промышленных печей ЭЛП является расположение механизма вытягивания слитка на выкатной тележке или поворотной колонне, что позволяет достичь полной механизации разгрузки слитка и загрузки новой заготовки. Кристаллизатор в этих печах размещен снаружи и стыкуется с камерой печи через вакуумное уплотнение. Слиток в процессе плавки извлекается в водоохлаждаемую камеру механизма вытягивания.

Исполнительные механизмы печей ЭЛП незначительно отличаются от механизмов печей ВДГ1, в особенности механизмы вытягивания слитка. В малых печах применяют в основном винтовые механизмы, а в крупных — гидравлические. Винтовые механизмы выполняют двухвинтовыми или же одновинтовыми с консольным приложением усилия к штоку (через каретку 20 к штоку 17) или соосным расположением винтовых пар. При соосном расположении винт размещен внутри полого штока слитка. Механизмы должны обеспечивать две скорости: рабочую, регулируемуюв пределах 0,002-0,020 м/мин, и маршевую — свыше 1,0 м/мин.

В механизмах подачи заготовки печей ЭЛГ1 применение гибких передач (канатов, цепей) затруднено необходимостью вращения заготовки для равномерного оплавления конца. Поэтому в печах с вертикальной подачей заготовки применяют преимущественно винтовые механизмы (одновинтовые консольные и двувинтовые), а в печах с горизонтальной подачей — винтовые и гидравлические.

Особенность конструкций кристаллизаторов печей ЭЛГ1 состоит в том, что они предназначены для процесса с вытягиванием слитка, поэтому их изготовляют короткими и сквозными. Поскольку максимальная тепловая нагрузка падает на узкий поясок контакта жидкого металла с гильзой в верхней части кристаллизатора, требуется более интенсивное охлаждение рабочей гильзы. Для этого между кожухом и гильзой вставляют обойму с винтовой канавкой, по которой направленно со скоростью 5 м/с циркулирует вода.