В настоящее время распространены две различающихся конструкции печей — печи с рабочим пространством из огнеупоров и печи с водоохлаждаемыми сводом и стенками.

Футеровка пода включает укладываемый на кожух слой листового асбеста, выравнивающий слой шамотного порошка, теплоизоляционный слой шамотного кирпича толщиной 70-180 мм и рабочий слой кладки из магнезитовый кирпича (280-575 мм) и выше спекшийся слой из магнезитовый порошок толщиной 100-190 мм. Последний слой играет большую роль: во-первых, он предотвращает возможный уход жидкого металла через швы между кирпичами кладки пода и, во-вторых, его толщину поддерживают постоянной путем заправки — забрасывая после каждой плавки на изношенные участки магнезитовый порошок; благодаря этому стойкость пода составляет 1500-6000 плавок (2-3 года). Футеровку стен выполняют из магнезитохромитового, или магнезитового кирпича. Толщина стенок в нижней части составляет 300-570 мм, возрастая с ростом вместимости печи. Стойкость стен 100-т печей составляет 150-200 плавок.

Свод печи имеет форму купола (в поперечном разрезе — форму арки, рисунок 1). Такую форму получают за счет использования при выкладке свода клиновых и прямых кирпичей. Опорой крайних кирпичей свода служит сводовое кольцо (рисунок 2); на средних и крупных печах сводовое кольцо делают водоохлаждаемым.

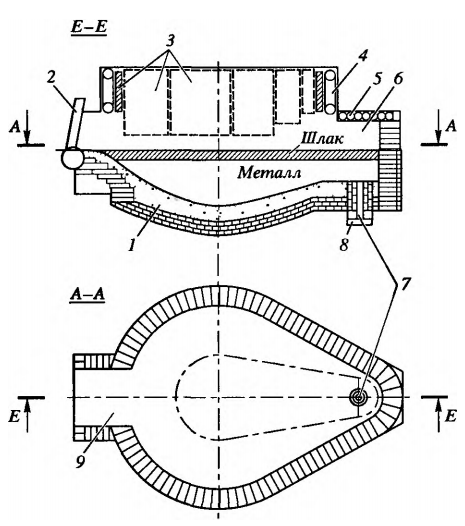

На рисунке 1 показан разрез печи первой разновидности, имеющей цилиндроконические стенки (верх стенки цилиндрический, низ — конический). При такой форме футеровка стен отдаляется от высокотемпературных электрических дуг, что повышает ее стойкость (по сравнению с цилиндрическими, т. е. вертикальными стенками)

Свод выкладывают из магнезитохромитового кирпича, в кладке оставляют три отверстия для пропускания электродов и отверстие для отвода печных газов. Толщина сводов 230-460 мм. Стойкость сводов 60-200 т печей составляет 50-100 плавок.

Свод является съемным. Когда толщина свода уменьшится и возможно его обрушение, свод заменяют. Мостовым краном его захватывают за сводовое кольцо и снимают, ставя на его место другой, заранее набранный свод; замена длится 20-40 мин. При заменах свода герметичность его соединения с рабочим пространством обеспечивается песочным затвором. Приваренный снизу сводового кольца «нож» (рисунок 2) в момент опускания свода на печь входит в песок, которым заполнен кольцевой желоб 11 (рисунок 1).

Рабочее окно выполнено в виде выреза в кожухе печи, в котором крепится Побразная водоохлаждаемая металлическая рама. Окно закрывается футерованной заслонкой, которая перемещается вверх и вниз. Против рабочего окна расположено сталевыпускное отверстие, его нижняя кромка находится на уровне порога рабочего окна, т. е. ниже уровня шлака и металла. Поэтому для выпуска металла необходим наклон печи в сторону отверстия на 45°, кроме того необходим наклон на 10° в противоположную сторону для слива шлака через рабочее окно.

Кольцевой зазор между сводом и электродами уплотняют, на малых печах с помощью водоохлаждаемых колец (экономайзеров), на больших применяют газодинамические уплотнители — кольцевую конструкцию, подающую в зазор газ под давлением.

Высокомощные печи, т. е. печи с удельной мощностью печного трансформатора 600-900 кВ·А/т имеют водоохлаждаемые стенки и свод, поскольку обычные огнеупоры быстро разрушаются не выдерживая теплового излучения высокомощных электрических дуг. Стенки таких печей делают цилиндрическими, что уменьшает габариты их водоохлаждаемой поверхности, т. е. потери тепла с водой и уменьшает длину токоподвода от трансформатора, повышая электрический к.п.д. печи. Плавка в таких печах, как отмечалось, включает расплавление шихты в печи с последующим выпуском металла (полупродукта) в ковш, где методами внепечной обработки получают ст&ль с нужным составом и температурой. Для эффективной внепечной обработки необходимо предотвратить попадание в ковш печного шлака (из него в металл могут переходить фосфор и кислород), поэтому высокомощные печи обычно оборудуют сифонным или эркерным выпуском металла, обеспечивающими слив стали без попадания печного шлака в ковш.

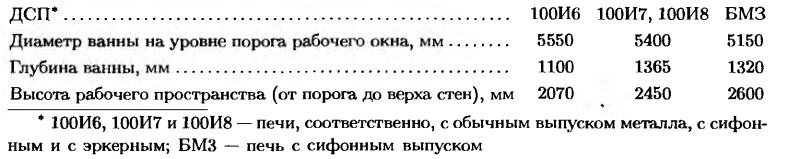

Основные размеры рабочего пространства отечественных 100-т водоохлажаемых дуговых сталеплавильных печей (ДСП) приведены ниже:

У первой водоохлажлаемой печи, ДСП-100И6 размеры рабочего пространства такие же,как у обычных печей с огнеупорной футеровкой. Созданные позднее печи 100И7 и 100И8, а также печь БМЗ имеют ванну большей глубины при меньшем ее диаметре; величина отношения диаметра к высоте ванны Dв/ Нв также меньше (

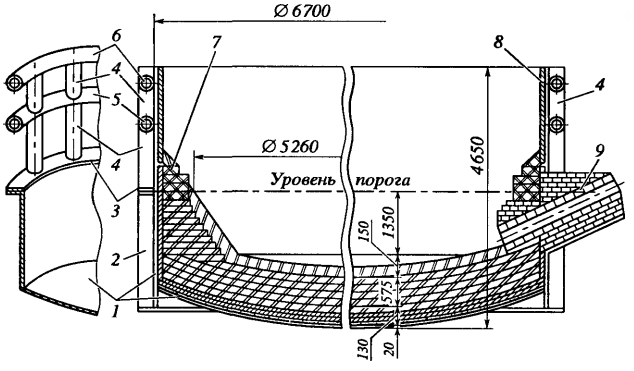

Отечественная 100-т печь с сифонным выпуском (ДСП-100И7) представлена на рисунке 3. Сифонный выпуск металла производят через образованное магнезитовыми трубками (блоками) 9 наклонное отверстие, располагаемое с противоположной отрабочего окна стороны так, что его начало заглублено в металл. В процессе выпуска шлак в отверстие не попадает, т. е. обеспечивается выпуск стали без шлака.

Кожух водоохлаждаемых печей (рисунок 3) состоит из двух частей. Нижнюю часть (рис. 3, поз. 1), являющуюся опорой кладки пода, делают как и на обычных печах из стальных листов. Верхнюю часть —опору стеновых водоохлаждаемых панелей, выполняют в виде решетчатого каркаса из стальных труб. Он включает две кольцевые трубы 5 и 6 и ряд вертикальных труб 4, опирающихся на кольцевой фланец 3, служащий для соединения с кольцевым фланцем нижней части кожуха. Отказ от сплошного кожуха стенок вызван необходимостью обеспечить доступ снаружи к большому числу подводов и отводов воды к панелям.

Ниже уровня порога рабочего окна находится ванна с расплавленным металлом и шлаком.

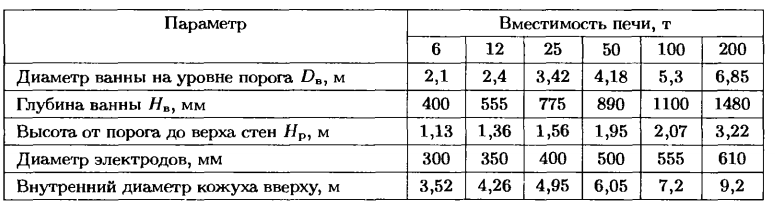

В таблице 1 приведены основные размеры печей с цилиндро-коническими стенками.

Таблица 1 – Основные размеры серийных печей с цилиндро-коническими стенками.

С тем, чтобы улучшить рафинирование металла, поверхность контакта металл —шлак должна быть достаточно большой. Поэтому величину отношения Dв/Нв делают в пределах 4,5-5. Кожух стен и пода сварен из стального листа толщиной 10-40 мм.

Футеровку пода (до верха откосов) выполняют так же, как на обычных печах. Нижнюю часть стен высотой 500-600 мм до панелей делают из огнеупоров, чтобы исключить случайный контакт панелей с жидким металлом.

Печь с эркерным выпуском (рисунок 4) имеет с противоположной от рабочего окна стороны выступ (эркер) 6, в котором во время плавки находятся металл и шлак. В дне эркера размещено сталевыпускное отверстие 7; дно с отверстием расположено на такой высоте, что для слива металла достаточен наклон печи на 10-12° и металл сливается без шлака. Отверстие 7 выполнено из магнезитовых трубок; после выпуска очередной плавки его перекрывают снизу графитовой плитой, а сверху в него засыпают магнезитовый порошок. Сверху эркер закрыт съемным трубчатым водоохлаждаемым сводиком 5, при снятии которого обеспечивается доступ сверху к выпускному отверстию.

Стеновые панели. Внутри решетчатого каркаса стен по всему его периметр закреплено от 8 до 16 водоохлаждаемых панелей (рисунок 3, поз. 8 и рисунок 4, поз. 5); каждая из них имеет самостоятельные подвод и отвод воды. Панели занимают 65-80 % площади стен печи.

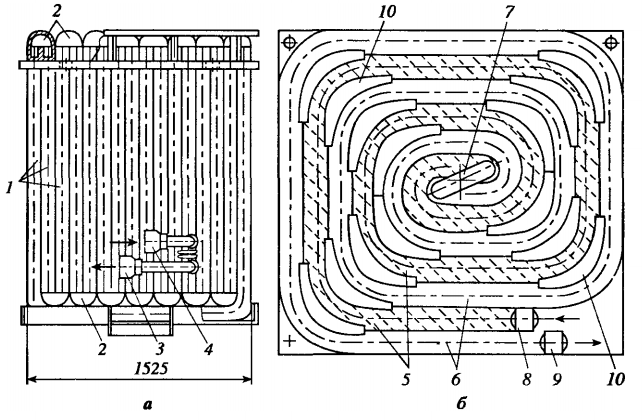

Наиболее распространены трубчатые стеновые панели (рисунок 5). Панель фирмы «Крупп» представляет собой (рисунок 5, а) ряд параллельных труб 1, в котором две соседние трубы сверху и снизу соединены приваренными штампованными переходниками (капами) 2, обеспечивающими поворот воды на 180°; патрубки 4 и 3 служат для подвода и отвода охлаждающей воды.

Отечественную панель конструкции «Сибэлектротерм» (рисунок 5, б) изготавливают из двух труб диаметром 70-90 мм методом гибки без сварных швов. Трубы 5 (на рисунок 5 отмечена штрихами) и 6 отдельно изгибают по форме прямоугольной спирали с оставлением зазоров между ее ветвями. Далее вставляют трубы друг в друга, получая плоскую панель. Трубы скрепляют с помощью привариваемых накладок 10. Один из вариантов устройства панелей предусматривает (рисунок 5, б) подвод 8 и отвод 9 воды через периферийные концы труб и соединение концов труб 5 и 6 в центре панели с помощью патрубка 7. Эта панель по сравнению с панелью фирмы «Крупп» обладает меньшим гидравлическим сопротивлением изза отсутствия поворотов воды на 180°; более проста в изготовлении, так как не требует сварки труб; более надежна в эксплуатации из-за отсутствия сварных швов.

На тепловоспринимающей поверхности панелей формируется (в результате конденсации паров) гарниссаж, являющийся теплоизолятором. Для его удержания к поверхности приваривают большое число шлакодержателей (штырей, уголков, крючков и т. п.).

Воду применяют химически очищенную. Скорость движения воды должна быть более 2 м/с с тем, чтобы не возникали застойные зоны, поскольку в них начинается кипение воды и выпадают соли жесткости. Расход воды на оба вида трубчатых стеновых панелей составляет 5-9 м3 на 1 м2 поверхности панели, стойкость панелей достигает 2000-4000 плавок и более.

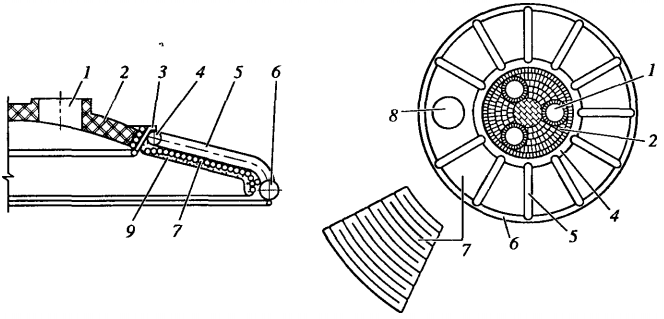

Водоохлаждаемые своды различаются формой поперечного сечения (плоские, куполообразные, выпуклые в виде усеченной пирамиды), устройством основных водоохлаждаемых элементов (трубчатые, коробчатые с циркуляцией воды внутри коробки, со спрейерным охлаждением рабочей поверхности). Наиболее распространены трубчатые куполообразные своды (рисунок 6).

Свод имеет водоохлаждаемый несущий каркас из верхнего 4 и нижнего 6 трубчатых колец, соединенных изогнутыми трубами (радиальными балками) 5. Снизу к каркасу прикреплены трубчатые водоохлаждаемые панели 7, на которых снизу образуется слой гарниссажа 9, удерживаемый приваренными к панелям шлакодержателями. Одна из панелей выполнена с отверстием 8 для отвода печных газов. Центральная куполообразная часть 2 свода является съемной, она выложена из магнезитохромитовых кирпичей, удерживаемых водоохлаждаемым трубчатым опорным кольцом 3. В ней имеются три отверстия для электродов. Огнеупоры здесь необходимы, чтобы предотвратить возможное короткое замыкание между электродами и металлической водоохлаждаемой частью свода. Обычно периферийная охлаждаемая часть занимает около 80 % поверхности свода, а центральная часть из огнеупоров — около 20 %.

Расход воды на подобных сводах составляет 6-9м3/ч на 1м2 поверхности; для свода 100-т печи в целом он равен ~400м3/ч. Стойкость водоохлаждаемой части свода на высокомощных печах достигает 2000—4000 плавок, стойкость центральной огнеупорной части около 200 плавок, после чего ее заменяют. Скорость движения воды во избежание выпадения накипи в трубах панелей должна быть более 2 м/с, с этой же целью необходимо применять химически очищенную воду.

Конструкции электродуговых печей постоянного тока

Промышленное внедрение дуговых сталеплавильных печей постоянного тока началось в 1981-1985 гг., после того как были созданы мощные, недорогие и простые в эксплуатации выпрямители (преобразователи переменного тока в постоянный). Обычно это тиристорные преобразователи.

К 1993 г. в мире эксплуатировалось около 80 печей достоянного тока вместимостью до 100-150 т и мощностью до 80-100 МВ·А.

В печах постоянного тока электрическая дуга горит между вводимым в рабочее пространство сверху графитированным электродом (одним, иногда тремя) и жидким металлом или твердой шихтой, к которым напряжение подводят с помощью располагаемых в подине специальных токопроводящих устройств (подовых электродов). К верхнему графитированному электроду от источника питания подводят отрицательный, а к металлической ванне — положительный электрический потенциал.

Печи постоянного тока — это высокомощные печи с водоохлаждаемыми сводом и стенками и эркерным выпуском металла. По устройству рабочего пространства и основных механизмов (отворота свода, наклона печи, зажима и перемещения электродов и др.) печи постоянного тока аналогичны печам, питаемым переменным током. Основное отличие заключается в том, что в поду печи установлен подовый электрод (иногда их три). Подовые электроды имеют несколько разновидностей. Например, это вмонтированный в футеровку пода стальной стержень, у которого нижняя, выступающая за пределы пода часть, охлаждается водой; другая конструкция представляет собой вмонтированный в отверстие пода печи блок, состоящий из большого числа тонких стальных пластин или стержней, расположенных вертикально и закрепленных на общей основе (стальном листе), к которой подан ток. Между пластинами или штырями набита огнеупорная масса.