Принципиальное отличие газовой вагранки от коксовой заключается в следующем. В газовой вагранке отсутствует коксовая холостая колоша, зона подогрева шихты имеет ограниченные размеры, а зона плавления — постоянную высоту над газовыми горелками. Зона плавления зависит от конструкции вагранки и может быть образована водоохлаждаемыми уступами, водоохлаждаемой перемычкой в шахте или инертной холостой калошей.

Наиболее работоспособными являются три типа газовых вагранок: с уступами в вертикальной шахте, с выносной камерой перегрева, с перемычкой в шахте и двойным проходом для газов.

Первый тип (рис. 7.1,а) представляет собой шахтную печь с копильником. В шахте вагранки выложены два уступа: нижний 6 – для поддержания столба шихты и верхний 5 – для предотвращения проваливания шихты в нижнюю часть шахты. В верхней зоне производится расплавление шихты, а в нижней, называемой камерой перегрева, происходит перегрев металла. Оба уступа имеют водяное охлаждение. В нижней части камеры перегрева, на ее подине, выполняется углубление, которое во время плавки заполняется жидким металлом, в результате чего образуется бассейн. В футеровке над бассейном равномерно по периметру шахты располагается большое количество туннелей 1 для сжигания газа. Туннели представляют собой огнеупорные трубки, которые надеваются на горелочные сопла. Сопла жестко крепятся к кожуху и располагаются в один или два ряда. Количество сопел (и соответственно туннелей) выбирается из условия обеспечения необходимой производительности вагранки. К соплам подается газовоздушная смесь, приготовляемая в смесителях 3 горелочной системы 2 и 4. Выше горелочных туннелей в камере перегрева расположены сопла с туннелями, подводящие газ для подсвечивания продуктов сгорания сажистым углеродом, образующимся в результате термического разложения газа, что необходимо также для уменьшения окисления элементов металла продуктами сгорания.

Перед началом плавки за счет сжигания газа в горелочной системе футеровка в камере перегрева разогревается до 1600 °С, затем подается газ через верхний ряд сопел для подсвечивания продуктов сгорания. После полной регулировки температуры и состава печной атмосферы в шахту вагранки загружается шихта. Горячие газы, проходя между уступами в шахту, плавят металл, который в виде капель и струек стекает с подины нижнего уступа в бассейн. Бассейн на подине камеры перегрева заполняется металлом, шлак также попадает в бассейн, но по поверхности металла непрерывно уходит в копильник. Капли и струйки металла, падая в виде «дождя» с уступа в бассейн, разбрызгивают находящийся там металл. На «кипящую» поверхность металла направлено большое количество факелов, создающих над поверхностью бассейна сплошной слой горячих газов, что обеспечивает высокий перегрев металла. Перегретый металл из бассейна непрерывно поступает в копильник, откуда он отбирается по мере необходимости.

Второй тип газовых вагранок (рис. 7.1, б) характеризуется выносной камерой перегрева. Вагранка имеет шахту 1 и сдвинутую по отношению к оси шахты камеру перегрева 6 , которая служит также копильником для жидкого металла. Подина 11 шахты выполнена с наклоном в сторону камеры перегрева. В месте сочленения с камерой перегрева расположен верхний уступ 2. Нижний уступ 5 выполнен в камере перегрева со стороны шахты. В нижней части камеры перегрева ее стенками и подиной образована ванна 10 для жидкого металла. Над ванной расположены горелки 7 с соплами и короткими туннелями. Горелочные туннели выполняются огнеупорной кладкой. Камера перегрева перекрывается сводом 4, образующим между камерой перегрева и шахтой проход 3 для газов. Для выпуска металла имеется летка 9, а для шлака — летка 8. Несмотря на конструктивное отличие, принцип действия этой вагранки в основном такой же, как и вагранки с уступами в шахте, однако эта конструкция более доступна для обслуживания и ремонта.

Третьей конструктивной разновидностью является газовая вагранка с перемычкой в шахте и двойным проходом для газов (рис. 7.1, в). Она представляет собой шахтную печь (с копильником или без него), обеспечивающую противоток газа и металла. В шахте выполнена водоохлаждаемая перемычка 7, образующая с двух сторон между стенками шахты проходы 3 для газов. Выше перемычки 7, над ее площадкой 5, шахта имеет водоохлаждаемые выступы футеровки 4, препятствующие попаданию твердой шихты в камеру перегрева 1. Ниже труб водяного охлаждения 6 перемычки выполнен свод 2 из высокоогнеупорных материалов. Камера перегрева 1 имеет на своей подине бассейн 8, который служит для перегрева жидкого металла. Над бассейном по периметру камеры перегрева расположены горелки для сжигания газа. Горячие газы, образующиеся в результате сжигания углеводородов в камере перегрева, поступают через проходы с двух сторон перемычки в шахту и плавят металлическую шихту. Жидкий металл стекает в виде капель и струек с площадок перемычки и, контактируя при падении с горячими газами и футеровкой, перегревается. Дальнейший перегрев металла осуществляется в бассейне на подине камеры перегрева, где в высокотемпературной зоне вагранки происходит интенсивное разбрызгивание металла. По мере поступления и накопления жидкий металл выдается в копильник или ковш через переходную летку или шлакоотделительное устройство.

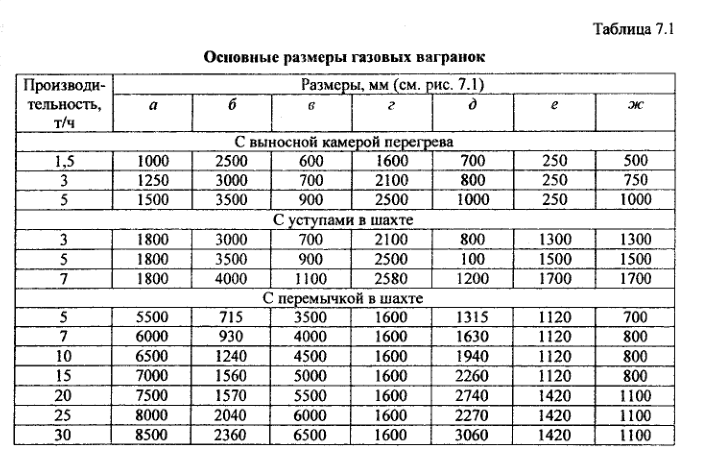

Исходя из конструктивных параметров и минимально возможной трудоемкости ремонта футеровки экспериментально установлено, что газовые вагранки производительностью от 1,5 до 5 т/ч рационально выполнять с выносной камерой перегрева (рис. 7.1, а). Вагранки с уступами в шахте конструктивно выполнены для производительности от 3 до 7 т/ч (рис. 7.1, б). Широкий диапазон производительности достигается в вагранках с перемычкой и шахте с двойным проходом для газов (рис. 7.1, в). Соответствующие размеры вагранок представлены в табл. 7.1.

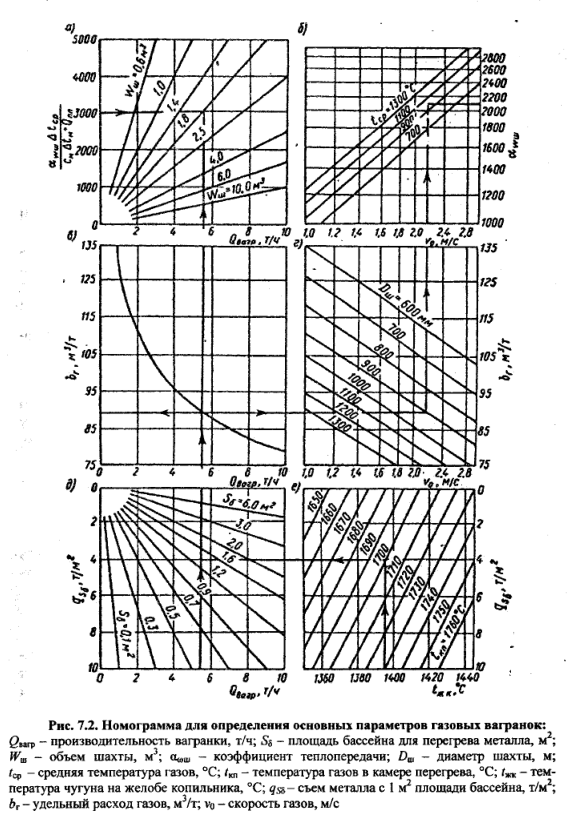

С целью определения площади бассейна для перегрева металла и объема шахты, т. е. ее размеров в зависимости от тепловых условий в газовой вагранке, разработана номограмма (рис. 7.2), включающая в себя шесть разделов (квадратов), каждый из которых взаимосвязывает три параметра. В квадрате е номограммы дана зависимость температуры металла от температуры газов и съема металла с 1 м2 площади бассейна: с увеличением съема металла на 1 т/м2 температура чугуна повышается на 5 °С, а изменение температуры газов в камере перегрева вызывает примерно такое же изменение температуры металла (имеется в виду температура газов по показаниям термопары, расположенной на высоте 100-200 мм от поверхности бассейна). При сжигании газа в вагранке, конструкция которой обеспечивает тепловое напряжение (3,5-4,7)106 Вт/м3 и пирометрический коэффициент ηпир=0,85, как это имеет место в вагранке с уступами в шахте, температура газов зависит только от величины теоретической температуры горения, которая, в свою очередь, зависит от состава используемого газа и применения каких-либо методов интенсификации процесса, например подогрева воздуха или обогащения его кислородом (принято, что сжигание газа производится при оптимальных значениях а и скорости выхода газовоздушной смеси из сопла горелки).

В квадрате б дана зависимость площади бассейна для перегрева металла Sp и съема металла с 1 м3 площади бассейна от часовой производительности вагранки.

Квадраты в и г номограммы связывают производительность газовой вагранки и удельный расход газа со скоростью газов в шахте при определенном диаметре.

Квадрат г по оси абсцисс имеет логарифмическую шкалу скорости газов в пересчете на свободное сечение шахты при 0 °С (v0, м/с), которое определяется исходя из того, что 1 м3 газа при сжигании с α = 1 дает 11,3 м3 продуктов сгорания. Потеря газов через шлаковую летку принята 10 %, и количество продуктов сгорания, проходящее через шахту, поэтому будет равно (м3/ч)

![]()

где Qвагр – производительность вагранки, т/ч;

bг – удельный расход газа, м3/т.

При делении Wг на площадь сечения шахты получается значение v0.

Квадрат б служит для определения коэффициента теплопередачи αωш, [ккал/(м3·ч·°С)] в зависимости от vо и средней температуры газов в шахте tср. Связь между этими тремя величинами определяется уравнением

![]()

Квадрат а предназначен для определения объема шахты Wш в зависимости от производительности вагранки и параметра

![]()

где Δtср – средний температурный напор, т.е. средняя разность температур газа и металла в шахте; см – теплоемкость чугуна; Δtм = tм – t’м т.е. разность между температурой металла, уходящего из зоны плавления, и температурой шихты, загружаемой в шахту:

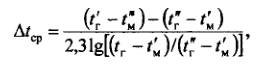

где t’г и t”г – температуры газов на входе в шахту и на выходе из шахты, °С).

По объему шахты, загружаемой шихтовыми материалами, могут быть найдены ее размеры. При этом форма горизонтальных сечений и профиль шахты выбираются исходя из оптимальных газодинамических условий.