Металл из вагранки выпускается периодически или непрерывно в зависимости от условий производства. В литейных цехах с конвейерным производством чаще применяют непрерывный выпуск металла. Независимо от способа производства выпуск металла из вагранки рекомендуется проводить в копильники, которые бывают стационарными и поворотными. Подача металла в копильники может осуществляться сверху (свободной заливкой) или через сифон. Конструктивно первая схема проще в эксплуатации, но для поддержания температуры требуется дополнительный расход газа. Главное назначение копильника – накапливать металл для заливки крупных форм. Кроме того, в копильнике выравнивается химический состав и температура чугуна, понижается содержание углерода и серы в металле за счет уменьшения высоты горна, непрерывное стекание чугуна и шлака из горна в копильник обеспечивает более ровный сход шихты, уменьшается вероятность зашлаковывания фурм; снижается расход кокса на холостую колошу; появляется возможность модифицирования чугуна непосредственно в копильнике и продувки чугуна в копильнике кислородом с целью повышения температуры металла или изменения химического состава и т.д.

С другой стороны, установка копильников приводит к увеличению капитальных и эксплуатационных затрат, а главное – в копильнике теряется 70-80° температуры металла. Поэтому решение об установке копильника как при проектировании новых вагранок, так и при модернизации существующих должно быть в достаточной степени обосновано.

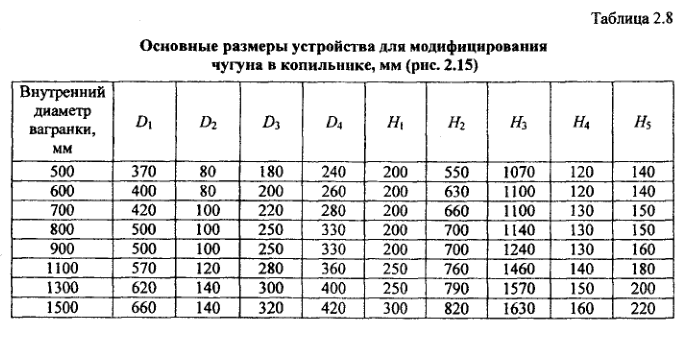

В стационарном копильнике (рис. 2.9) кожух 1 соединяется с вагранкой переходной леткой. Верхнюю 4 и нижнюю 3 дверцы закрепляют на кронштейнах 6 и осях 7 и запирают замками 2. В верхней дверце делают отверстие 5 для наблюдения за переходной леткой. На нижней половине дверцы монтируют желоб 11 для слива металла и вырезают отверстие для металлической летки. Крышку 10 делают съемной, ее отливают из чугуна либо стали или сваривают. Внутреннюю сторону крышки и дверцы копильника футеруют шамотным кирпичом. В центре крышки прорезают отверстие, к которому крепят патрубок 9 с фланцами, соединяющий копильник с трубой для отвода части ваграночных газов во время плавки и дыма при разогреве копильника. Трубу внутри футеруют стопорными или сифонными трубками. В копильнике предусмотрен желоб 8 для шлака. Размеры стационарных копильников приведены в табл. 2.5.

Размер переходной летки не влияет на работу вагранки, и она обычно выполняется прямоугольного сечения 115×65 мм (по величине стандартного кирпича).

Диаметр чугунной летки (табл. 2.6) рассчитывают в зависимости от напора металла, времени истечения его:

![]()

где dм – диаметр цилиндрической части летки, см; D – диаметр вагранки, мм;

Gч – количество чугуна, накапливаемое в вагранке или копильнике, кг; τ – продолжительность выпуска, с.

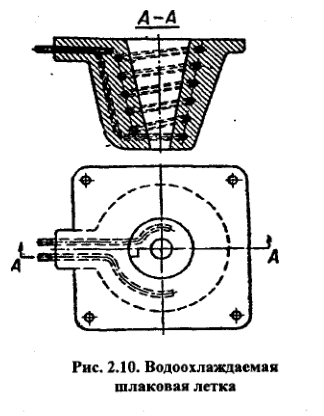

Диаметр шлаковой летки принимается равным 30-50 мм. При непрерывном выпуске шлака разгар шлаковой летки очень велик, поэтому рационально охлаждать ее водой. Стальную спиралевидную трубку ставят в форму летки и затем форму заливают чугуном. Летку устанавливают внутри кожуха вагранки или копильника узким концом отверстия наружу (рис. 2.10).

Диаметр шлаковой летки принимается равным 30-50 мм. При непрерывном выпуске шлака разгар шлаковой летки очень велик, поэтому рационально охлаждать ее водой. Стальную спиралевидную трубку ставят в форму летки и затем форму заливают чугуном. Летку устанавливают внутри кожуха вагранки или копильника узким концом отверстия наружу (рис. 2.10).

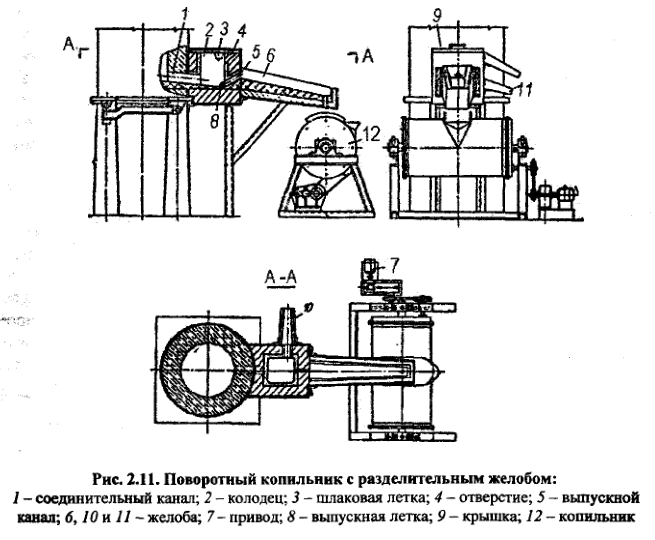

В поворотный копильник металл и шлак из вагранки поступают непрерывно через чугунную летку. В этом случае, чтобы разделить чугун и шлак, желоб вагранки делают специальной конструкции (рис. 2.11).

Металл и шлак через соединительный канал 1 поступает в колодец 2, откуда чугун через выпускной канал 5 попадает на желоб 6 и далее через отверстие в желобе – в копильник 12. Шлак поднимается до шлаковой летки 5 и по желобу 10 отводится в систему грануляции шлака или шлаковню. Для выпуска первых порций холодного металла и слива остатков чугуна и шлака из колодца предусмотрены выпускная летка 8 и желоб 11. Через отверстие 4 осуществляют очистку соединительного канала. Во время работы вагранки колодец 2 закрывают крышкой 9. Поворот копильника осуществляется приводом 7.

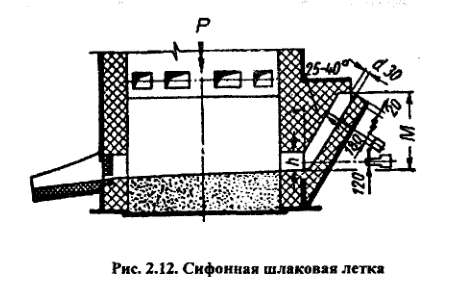

В последнее время широко используют сифонные шлаковые летки. Сифон шлаковой летки и горн вагранки (рис. 2.12) являются сообщающимися сосудами. Высота сифона определяется по формуле![]()

где H – высота сифона, мм; h – высота переходной камеры, мм; P – давление дутья, мм вод. ст.; γч – плотность жидкого чугуна; γш – плотность жидкого шлака.

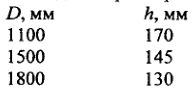

Размер h зависит от диаметра вагранки:

При периодическом выпуске чугуна, если уровень его ниже h, шлак под давлением дутья попадает в сифон и далее в летку. Когда скопившийся металл перекроет высоту h, шлак из сифона будет вытесняться накапливающимся в сифоне металлом. Этот момент определяют по уменьшению струи вытекающего шлака. При непрерывном выпуске чугуна удаление шлака происходит только за счет давления дутья. Как показывает практика, освоение этой летки нередко связано с рядом затруднений, вызванных конструктивными ошибками или неправильной эксплуатацией. Поэтому необходимо строго выдерживать рекомендуемые размеры сифонной летки и соблюдать основные правила эксплуатации: для накопления шлака в начале смены не выпускать металл в течение 20-40 мин; при периодическом выпуске чугуна не допускать больших перерывов в выпуске металла; тщательно выполнять кладку сифонной летки и хорошо просушивать ее перед началом работы.

При периодическом выпуске чугуна, если уровень его ниже h, шлак под давлением дутья попадает в сифон и далее в летку. Когда скопившийся металл перекроет высоту h, шлак из сифона будет вытесняться накапливающимся в сифоне металлом. Этот момент определяют по уменьшению струи вытекающего шлака. При непрерывном выпуске чугуна удаление шлака происходит только за счет давления дутья. Как показывает практика, освоение этой летки нередко связано с рядом затруднений, вызванных конструктивными ошибками или неправильной эксплуатацией. Поэтому необходимо строго выдерживать рекомендуемые размеры сифонной летки и соблюдать основные правила эксплуатации: для накопления шлака в начале смены не выпускать металл в течение 20-40 мин; при периодическом выпуске чугуна не допускать больших перерывов в выпуске металла; тщательно выполнять кладку сифонной летки и хорошо просушивать ее перед началом работы.

Стационарные копильники применяются в цехах крупного и тяжелого литья.

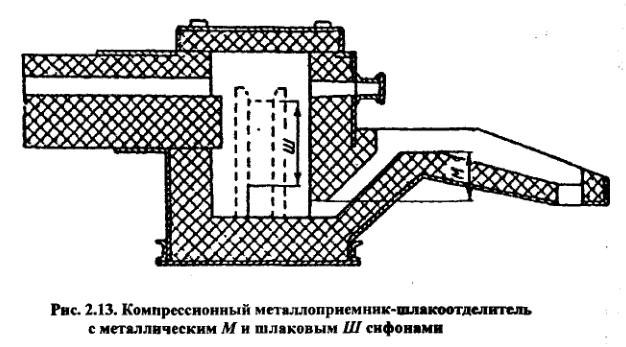

Для непрерывного выпуска металла и шлака применяются различные сифонные устройства. Вагранки для длительного цикла снабжаются, как правило, двумя компрессионными шлакоотделителями (рис. 2.13), имеющими металлический М и шлаковый Ш сифоны высотой (соответственно) 300 и 400 мм для вагранок диаметром 830-1350 мм и 340 и 540 мм для вагранок диаметром 1700-2100 мм. Эти шлакоотделители работают попеременно и обеспечивают удаление всего чугуна и шлака из горна вагранки, благодаря чему исключается воздействие жидких компонентов на футеровку горна.

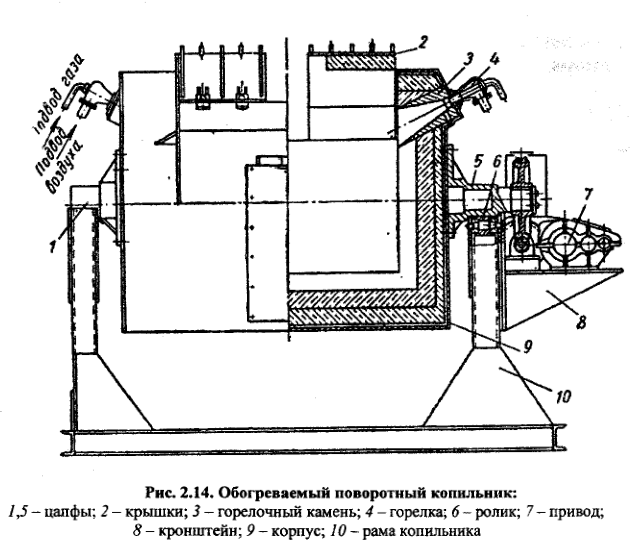

В цехах серийного и массового производства применяются поворотные копильники (миксеры) с газовым или индукционным обогревом. На рис. 2.14 приведен общий вид поворотного копильника. Он имеет две газовые горелки 4 или мазутные форсунки, жестко связанные с корпусом миксера 9. Съемная крышка 2 состоит из двух половин, между которыми образуется щелевое отверстие для заливки металла. Чугун выпускается через чайниковое устройство, что исключает попадание шлака в разливочный ковш. Привод копильника 7 состоит из электродвигателя, редуктора, пары цилиндрических шестерен и червячной передачи. В таких копильниках температура металла практически не изменяется, и легко осуществляется выдача металла.

Емкости копильников выбирают с учетом серийности производства, производительности вагранки и требований к составу чугуна и типа копильника (табл. 2.7).

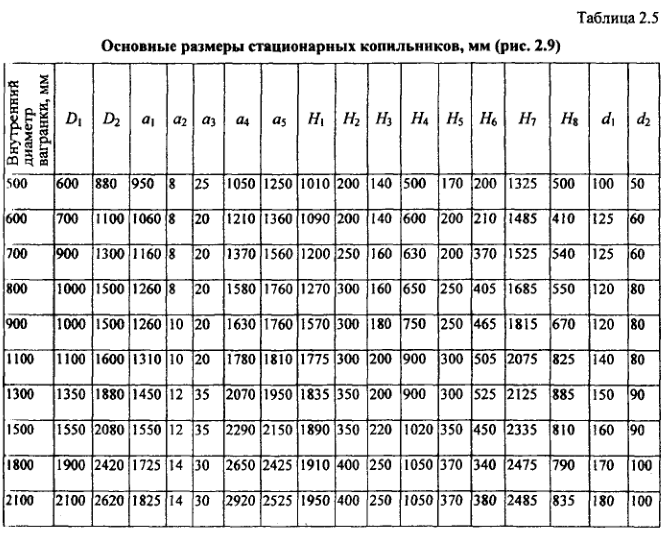

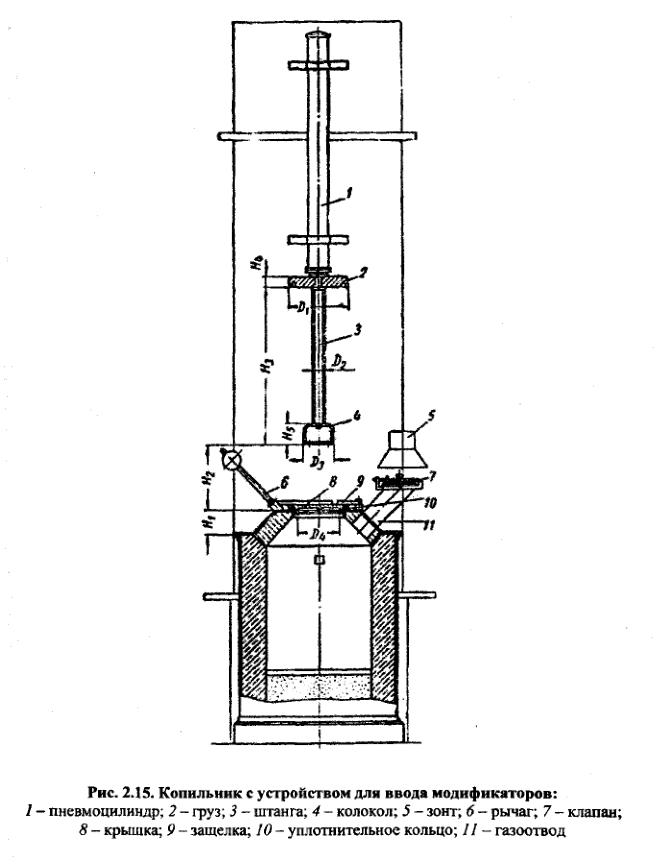

Копильники вагранок также используются для модифицирования чугуна. В копильнике с устройством для ввода модификаторов (рис. 2.15) заменяется крышка копильника и к кожуху вагранки прикрепляется пневмоцилиндр 1.

После набора заданного количества металла защелка 9 отводится в сторону и рычаг 6 с противовесом откидывает крышку 8. В пневмоцилиндр подается сжатый воздух, и в открывшееся отверстие штангой 3 вводится колокол 4 с модификатором. При полностью опущенной штанге отверстие плотно закрывается грузом 2, который садится на уплотнительное кольцо 10. Для удаления образующихся паров магния служит газоотвод 11 с предохранительным клапаном 7 и зонт 5. Штанга 3 футеруется шамотными стопорными или сифонными трубками. Вместо пневмопривода может быть использован электропривод. Основные размеры устройства для модифицирования чугуна в копильнике приведены в табл. 2.8.