Слово «пиро» происходит от греческого слова «огонь», отсюда пирометаллургия — это технология и наука извлечения металлов термическими методами. Пирометаллургия является столь же древней, как наша цивилизация. Использование огня позволяло древним людям изготовлять металлические изделия, плавя и отливая крошечные частицы, найденные в породе или в самородном виде. Пирометаллургические методы наиболее подходящи для переработки высококачественных оксидных руд, а из-за отсутствия другой технологии термические методы пирометаллургии применялись также и для переработки сульфидов. Даже когда металл из сульфидов не производили непосредственно плавлением, для медных и свинцовых сульфидов был использован высокотемпературный обжиг для перевода сульфидов в окисленную форму с последующим получением металла.

В процессе совершенствования печные агрегаты увеличивались в размерах, их конструкция усложнялась, вследствие чего пирометаллургические установки стали крупногабаритными, дорогостоящими и оказывающими вредное воздействие на окружающую среду. Из семи известных в древности металлов олово, свинец и ртуть в настоящее время производятся теми же — способами, что и во времена римской империи. Техника производства железа, напротив, подверглась огромным изменениям: от примитивного горна, выплавляющего килограмм металла в сутки, до сложного металлургического агрегата, производящего 10 000 т в день. Сталь, когда-то редкий и дорогой сплав, стала распространенным конструкционным материалом для постройки судов, мостов и высотных строений. Введение новых гидрометаллургических методов в конце XIX в. постепенно замещает собой часть вредных и энергоемких пирометаллургических процессов.

Технология создания мечей Толедо, известных в течение 200 лет, процветала при арабах в VIII в. н. э. Арабы пришли в Испанию в 711 г. при генерале Тарике ибн Зияде из династии Омейядов, которая управляла из Дамаска. Тарик, чье имя было впоследствии дано горе, известной сегодня как Гибралтар, достиг Испании через Танжер с армией, состоявшей из арабов и берберов. Арабы были непревзойденными мастерами в Испании на протяжении восьми столетий. Таким образом, существовали два района, в которых изготовление железа было высоко развито. Первый был в Каталонии в северной Испании, а другой — в Альпах Верхней Австрии недалеко от озера Нешатель, Швейцария. Эти области, очевидно, развивались независимо в течение некоторого времени, затем культуры распространились до центральной Европы и слились в долине Рейна, где были изобретены первые печи, производящие железо, — предшественницы доменных печей.

Примитивная печь

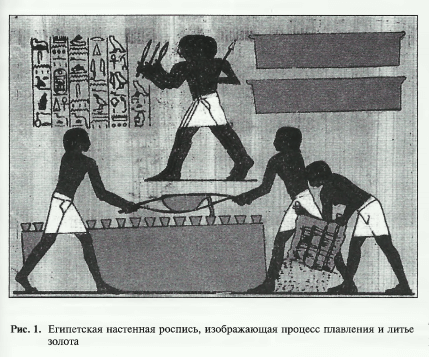

В древности металлургические процессы были настолько примитивны, что приходилось использовать только высококачественное сырье. В качестве восстановителя использовался исключительно древесный уголь — продукт неполного горения древесины. В настоящее время трудно дать точную оценку металлургическим технологиям, которые применялись у древних египтян, но настенные росписи эпохи Древнего царства в Мемфисе показывают, каким образом плавили металлы (рис. 1).

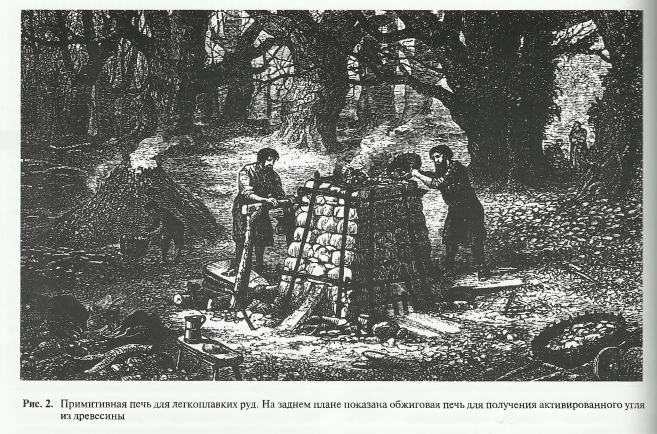

Печи, используемые древними людьми для производства металла из руды, необходимо было строить заново каждый раз после производства металла. Добавлялись дополнительные слои древесного угля и руды, золота разжигался огонь и продолжал гореть в течение 3—4 дней. Когда металл, выплавленный из руды, попадал в полость у основания пода, огонь выгребался и получалась отливка примерно в 1 кг металла. Процесс повторялся до тех пор, пока не заканчивалась руда. Чтобы получить чистый металл, полость в поду часто выкладывали глиной. В дальнейшем, когда появилась необходимость создания металлического производства (рис. 2) в связи с повышением спроса на металлы, были построены печи многократного использования. При обработке железных руд полученный металл представлял собой твердую массу, загрязненную шлаком из-за его высокой точки плавления. Частично удавалось избавиться от шлака, нагревая и повторно подвергая ковке, чтобы раздробить шлак.

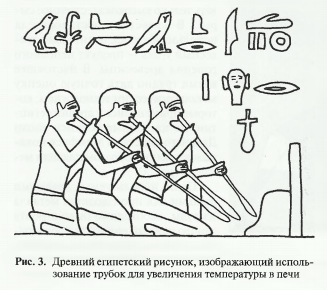

В древности впервые было замечено, что при раздувании пламени дыханием или создании потоков воздуха горение становится интенсивнее. Это наблюдение, возможно, было причиной для усовершенствования печных операций с использованием дутьевых трубок. С их помощью можно было для повышения температуры горения угля направить струю воздуха прямо в пламя, что было более эффективно, чем использование случайных воздушных потоков. Древний египетский рисунок изображает дутьевые трубки в действии для небольших печей в Древнем царстве (третья-пятая династии, 2690-2420 гг. до н. э.) (рис. 3).

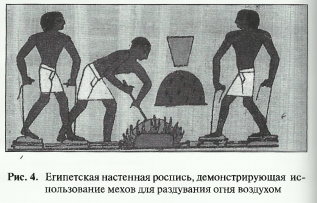

Постепенно размеры печей увеличивались и их обслуживание становилось все более сложным, а применение дутьевых трубок — недостаточно эффективным. Данное обстоятельство привело к изобретению мехов, сделанных из кожи козла с подводящей к пламени трубкой. В египетской настенной живописи изображены рабочие, стоящие на мехах (рис. 4). Перемещая свой вес с одной ступни на другую, рабочий направляет воздух из мехов в пламя, в то время как, снимая ногу с другого меха с отверстием, он заставляет его наполняться воздухом. Спустя некоторое время возникла необходимость в использовании двух мехов, и каждый кузнец оперировал парой.

Первая шахтная печь

Большие мехи использовались и в дальнейшем, но их уже приводили в движение лошади. Водяное колесо стало важной частью производства. Возможность использования энергии воды становится более важным фактором, чем наличие руды при выборе местоположения. Таким образом, предпочтительное место положение производства переместилось с гор, несмотря на близость к руде и древесине, к рекам. Дутье, производимое очень большими приводимыми водой мехами (рис. 5), привело к следующим усовершенствованиям:

- интенсификация выделения тепла, обусловленная использованием больших мехов, привела к плавлению включений шлака. Как только железо расплавлялось, оно растворяло заметные количества углерода, затвердевшее изделие становилось хрупким и требовало дальнейшей обработки для удаления избытка углерода;

- наличие растворяющегося углерода привело на практике к понижению точки плавления железа. Расплавленное железо непосредственно отливалось в конечные продукты типа листового железа и ядер орудий или полос для продажи или дальнейшей обработки в кричном горне;

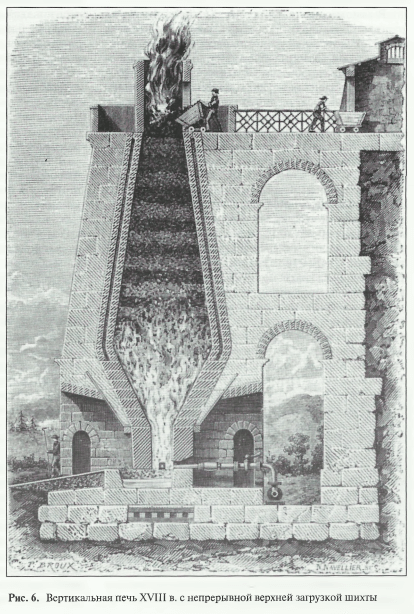

- стало возможным загружать печи, не прерывая процесс (рис. 6);

- это, в свою очередь, позволяло относительно большим печам увеличить производительность.

Водяные мехи

В Каталонии новое устройство, известное как водяные мехи, применяли для подведения воздуха к поду печи. Для этого использовалась энергия, произведенная падающим столбом воды в трубе, воздух выводился сквозь боковые отверстия трубки у ее вершины и поступал в закрытую камеру. Из камеры воздух поставлялся в печь. Железо, являющееся продуктом переработки руды, становилось пастообразным при температурах около дутьевой фурмы, формировалась сцементированная дислокация. Далее руда максимально вырабатывалась, шлак удалялся с пода и ковался в форме полосы. Кричный горн мог выплавить 150 кг металла за 5 ч вместо 20 кг, производимых его предшественниками.

Использование кокса

В самом начале для процесса плавки железной руды использовали древесный уголь. Позже был найден ископаемый уголь, но вскоре было установлено, что он размягчается в печи и загрязняет металлургические процессы. Этот фактор вместе с трудностями добычи так же, как и законы, запрещающие уничтожение леса, увеличили стоимость древесины. Эта проблема была решена, когда из угля был впервые получен кокс. Использование кокса позволило создать конструкции печей больших размеров с соответствующим увеличением выхода конечного продукта.

Технология, необходимая для функционирования доменной печи, работающей на коксе, стала доступной для использования в производстве в 1735 г., когда Абрахам Дерби достиг первого длительного и успешного применения минерального топлива в доменной печи (рис. 7). Быстрое внедрение доменных печей, работающих на коксе, подтверждено тем фактом, что к 1796 г. в Великобритании древесно-угольные доменные печи были почти полностью выведены из эксплуатации.

Замена в мехах шкур животных на специально обработанную древесину произошла вскоре после изобретения Хансом Лобсинджером в середине XVI в. деревянных мехов. Однако мехи Видхолма, как был назван один из их видов, были только переходной ступенью в эволюции деревянных воздуходувок, или «бадей», которые обеспечили дутье для многих известных доменных печей. Цилиндрические чугунные «мехи» — по сути, поршневой насос — были изобретены в 1760 г. знаменитым инженером-строителем Джоном Смитоном. Совокупный эффект этого изобретения и усовершенствования парового двигателя Джеймсом Уаттом около 1769 г. обеспечили доменную печь первой действительно надежной воздуходувкой, способной подводить достаточное количество воздуха к расплавляемой железной руде, используя минеральные топлива. Первая доменная печь, в которой были использованы эти изобретения, была построена в компании Carron Works в Шотландии в 1769 г.

Европейские производители изделий из железа стали использовать новый источник энергии для привода воздуходувки в 1894 г., когда был изобретен газовый двигатель Твайта для сжигания колошникового газа. Нежелание британской и американской железной промышленности использовать колошниковый газ в то время было связано с проблемами очистки газа. После внедрения воздуходувок следующей ступенью в их развитии было использование паровой турбины, или турбовоздуходувки, которая впервые появилась в 1910 г. Благодаря ее небольшому размеру в сравнении с совершающими возвратно-поступательное движение воздуходувками, обеспечивающая такую же подачу воздуха при существенном упрощении обслуживания, турбовоздуходувка оставалась незаменимой на протяжении многих лет до введения в эксплуатацию газотурбинной воздуходувки сталелитейной корпорацией США в 1958 г.

Кричный горн

Кричный горн был мастерской, где измельченный чугун в чушках расплавлялся в лещади и обезуглероживался окислительным шлаком. Формовались стальные блюмы из жидкого металла и, как только они затвердевали, обрабатывались молотом в готовые поковки. Рабочие, обслуживающие печь, были способны в некоторой степени контролировать свойства изделия, но их практические навыки были ограниченны.

Учение о флогистоне

В XVII в. делались попытки понять природу огня и процесса плавки. Когда-то считалось, что при горении угля в окалине выделялся флогистон (от греч. «пламя») и оставалась зола. Если руда или оксид нагревались с углем, это вызывало выход флогистона в пламя, что формировало металл следующим образом:

В XVII в. делались попытки понять природу огня и процесса плавки. Когда-то считалось, что при горении угля в окалине выделялся флогистон (от греч. «пламя») и оставалась зола. Если руда или оксид нагревались с углем, это вызывало выход флогистона в пламя, что формировало металл следующим образом:

Руда + Флогистон → Металл.

В 1772 г. французский химик Лавуазье (рис. был первым, кто наконец нанес фатальный удар этой теории, так как несколькими годами ранее был открыт кислород, и он интерпретировал явление сгорания как процесс окисления.

Обжиг

Раньше в плавильных печах перерабатывались в основном окисленные руды, так как переработка

сульфидных материалов была связана с целым рядом проблем. Успешными были лишь применявшиеся в то время технологии, связанные с получением металлического свинца из галенита в малой подовой печи. Руда смешивалась с топливом, которое всплывало в ванне расплавленного свинца в чугунном ковше с футеровкой. Поступление воздуха обеспечивалось боковой продувкой. Полученный свинец просачивался через футеровку в ванну и переливался вниз по отлогому желобу в железный резервуар вне печи. Куски шлака удалялись по мере их формирования и добавки новых порций руды и топлива. Однако производительность была очень мала. Плавление сульфидов меди не приводило к получению металла.

В дальнейшем было установлено, что сульфидные руды должны быть нагреты при определенных условиях, чтобы получить продукт обжига — оксид, который может быть переработан с получением металла при вторичном нагреве с древесным углем. Первый этап нагрева характеризовался выбросом вредных газов серы (SO2). Превращение сульфида в продукт обжига без плавления стало известным как полный обжиг (кальцинирование) и в дальнейшем было подвергнуто совершенствованию.

Обжиг в кучах

Метод обжига в кучах был одним из самых ранних примененных для окисления сульфидов и широко использовался на протяжении девятнадцатого века для обработки медных руд (рис. 9). Руда кусками складывалась внутрь деревянного каркаса в кучи с достаточным количеством древесины для обеспечения горения сульфидов. Для облегчения сгорания в куче оставлялись поперечные каналы. Обычно использовали кучи высотой 2—3 м и площадью 15×30 м. Такие кучи содержали приблизительно 2000 т руды. Древесина поджигалась, и выделялось достаточное количество тепла для обеспечения самостоятельного горения сульфидов. Диоксид серы выбрасывался в атмосферу.

Руда должна была содержать, по крайней мере, 12 % серы, чтобы обеспечить процесс горения. С другой стороны, если содержание серы было слишком высоко, необходимо было с большой осторожностью регулировать подачу сжатого воздуха для предотвращения плавления шихты. По этой причине руды с высоким содержанием серы иногда смешивались с низкосортными рудами, чтобы иметь нужное содержание серы в куче. Высота кучи также являлась функцией содержания серы в руде. Руда, содержащая 15 % Б, насыпалась в кучи высотой ~2,4 м, в то время как руда, содержащая 35 % 8 или больше, складывалась в 1,5-м кучи. Кучи могли гореть от нескольких недель до нескольких месяцев в зависимости от размера, характера руды и количества серы, которую предполагалось оставить в продукте окисления.

Когда обжиг подходил к концу, обожженный продукт загружался в вагонетки для перевозки на следующий передел. Обычно во время этой операции происходило большое пылеобразование, особенно при ветреной погоде, что приводило к потерям обожженной руды и увеличению загрязнения окружающей среды. Процесс был очень неэффективен из-за того, что часть кучи окислялась полностью, другая частьшла на плавку на штейн, и тем не менее какая-то часть кучи содержала неокисленную руду. Кроме того, выделяемый SO2 был губителен для растительности на очень больших территориях. Процесс стал считаться устаревшим только в начале XX в.

Вертикальные печи — кильны

Кучи были заменены малыми вертикальными печами — кильнами, сделанными из кирпичей, известных как «стойла» для отжига руды. Они были построены вплотную в ряд с дымоходом, проходящим между рядами, ведущими к вытяжке, и были приблизительно 2,5×3,0 м и 1,8 м высотой и имели емкости 25—30 т каждая. Кильны загружались и разгружались вручную. Диоксид серы выбрасывался высоко в атмосферу. Процесс был много лучше, чем использование куч, но все еще малоэффективен.

Обжиг с дутьем

Этот метод был нацелен на подготовку агломерированного продукта от окисления пирита, который подходил для загрузки в доменные печи. Было обнаружено, что, если через слой горячей руды продувался воздух под действием тяги, происходило ее окисление, в результате чего образовывалась агломерированная пористая масса. Процесс проводился в больших чугунных тиглях (резервуарах), имеющих ложное дно или решетку, через которую под давлением пропускали воздух. Тигли имели полусферическую форму размером 2,5×3 м, глубиной 1,2-1,8 м и вмещали 8—10 т шихты (рис. 10). После окисления шихты тигель поднимался подъемным краном и содержимое вываливалось на пол, где аглоспек разбивался на куски подходящего размера.

Во время процесса решетка была покрыта слоем горящего угля или раскаленным докрасна огарком, который поджигал шихту, когда начиналась продувка. Тигли закрывались крышками во время сгорания. Первые попытки окислять сульфиды этим методом не были успешными, так как интенсивно выделяемая теплота при их окислении плавила загружаемый материал, что препятствовало прохождению воздушного потока. Эта проблема была решена в результате смешения сульфидов с некоторым количеством СаО или СаСО3. Хотя процесс и был реализован, но он не был эффективен, так как загрузка шихты осуществлялась периодически.

Барабанные печи

Использовались печи для окисления богатых концентратов с получением конечного огарка в виде агломерата. Воздух, необходимый для окисления, подводился через равные промежутки при помощи труб, располагающихся на оси печи для предотвращения потери шихты из печи. 18-метровый печной барабан перерабатывал ~60 т/сут концентрата. Проблема в эксплуатации таких печей заключалась в склонности к перегреву, в результате чего образовывался полурасплавленный материал, прилипающий к стенам, что впоследствии уменьшало диаметр печи.

Отражательная печь

Использовались печи ~ 18 м длиной и 5 м шириной с топкой в одном конце и загрузочным окном, открывающимся в сторону, в другом. Руда загружалась на под печи в самой дальней от топки точке и продвигалась вручную толкателем через загрузочное окно. Глубина рудного пласта достигала 7—10 см. Ручная работа была заменена толкателем, механически перемещаемым по поду с помощью цепей. Однако метод был громоздким, неэффективным и дорогим и устарел через несколько лет.

Вращающийся под

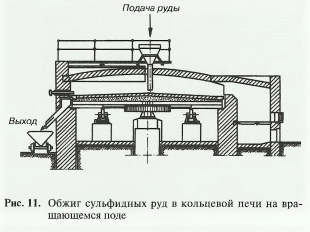

Вместо длинной прямой печи была предложена кольцевая печь. На рис. 11 показана простая конструкция печи, где руда из загрузочного бункера падает в центр вращающегося пода, немного выгнутого в центре. Во время вращения частицы руды окисляются и скатываются, пока не достигнут разгрузочного края.

Агломашина

Процесс окисления сульфидов на движущейся аглоленте — непрерывный процесс и может быть полностью автоматизирован. Агломашина шириной 1 м и длиной 7 м обжигает ∼ 140 т/сут свинцового сульфида. За счет рециркуляции части отработанного газа от второй половины колосника можно увеличить содержание SO2 в конечном газовом продукте. Механизм был изобретен американскими инженерами Ричардом Ллойдом (1870—1937) и Артуром Дуайтом (1864—?) и известен как механизм Дуайта-Ллойда.

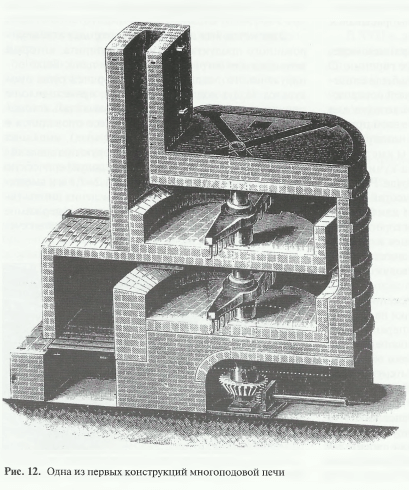

Многоподовая печь

Первая многоподовая печь была спроектирована в Бирмингеме (Англия) в 1850 г. Александром Парксом (1813—1890). Она имела два дополнительных пода диам. 3 м (рис. 12). В 1883 г. англичанин МакДугал улучшил конструкцию. В целом печь представляет собой цилиндрическую стальную конструкцию, футерованную кирпичом и состоящую из множества подов, над которыми движутся перегребатели, установленные под углом и присоединенные к вертикальному валу в центре печи. Вал приводится в действие конической шестерней в нижней части печи, и при вращении перегребатели также начинают вращаться.

Руда или концентрат, загружаемые на верхний под, перемещается через всю площадь пода от периферии к центру, где проваливается через отверстия на второй под. На втором поду перегребатели установлены так, чтобы перемещать руду к периферии пода, откуда руда поступает через отверстия на следующий, нижний под. Горячий газ, подаваемый на нижний под, входит в контакт с рудой на подах в противотоке, покидая печь сверху. Руда обычно высушивается на первых двух верхних подах, в то время как химические реакции происходят на последующих нижних. Перегребные устройства съемны, что дает возможность демонтировать их для ремонта. Внутренняя часть печи охлаждается потоками холодного воздуха через центральный вал для предотвращения перегрева. Полые внутри перегребные устройства также снабжены воздушным охлаждением. Пылеунос в этих печах низок — 1—5 %. Печь диам. 7,6 м имеет 6—12 подов и может обжигать 100—200 т/сут материала.

При использовании данной печи для окисления сульфидов было замечено, что большая часть серы удалялась во время пересыпки шихты с пода на под, а не во время перегребания. Это привело к удалению некоторых из промежуточных подов, для того чтобы использовать больший объем и улучшить условия протекания процесса окисления. Например, семиподовая печь диам. 7,6 м обжигала 40 т/сут концентратов сульфида цинка. За счет удаления 2, 3, 4 и 5 подов произошло увеличение объема камеры сгорания, где происходило свободное пересыпание концентрата вниз. Вследствие реализации данного нововведения печь стала обжигать до 100 т/сут руды. Совершенствование условий работы многоподовой печи привело впоследствии к реализации так называемого процесса окисления во взвешенном слое.

Окисление во взвешенном слое

Этот процесс был предложен в начале 1950-х гг. инженерами Оутокумпу в Финляндии. В нем тонко раздробленная руда или концентрат распыляется в горячей камере в потоке воздуха. Из-за хорошего контакта твердых частиц с газовой фазой реакции окисления интенсивно происходят во взвешенном состоянии. Выделяемого тепла экзотермических реакций обычно достаточно для того, чтобы поддерживать камеру постоянно горячей. Продукт окисления падает на дно камеры, где собирается и выгружается из печи.

В первых конструкциях влажный концентрат подавали к двум верхним подам для сушки, затем выгружали для измельчения. Хорошо высушенный концентрат окислялся при падении с высоты ~6 м. Огарок в конечном счете попадал на систему из двух подов, где окончательно окислялся. В более поздней конструкции влажный концентрат подавался на два пода, расположенных у основания печи. Высушенный материал перегружался в шаровую мельницу и затем поступал вместе с воздухом наверх в камеру печи. Окисленный продукт падал на под, расположенный над сушильными подами, откуда выгружался из печи. Преимущество этой конструкции заключалось в устранении вращения всей центральной колонны, за исключением небольшого участка пода печи, что упрощало ее обслуживание. Современная конструкция представляет собой большую футерованную огнеупорным кирпичом камеру, в которой тонко измельченный и высушенный сульфидный концентрат вдувается в камеру смешения вместе с подогретым воздухом.

Реактор псевдоожиженного слоя

Печь кипящего слоя — это большая вертикальная футерованная кирпичом стальная цилиндрическая камера, в которую через перфорированный под вдувается воздух. Тонкоизмельченный сульфидный концентрат загружается с одной стороны печи винтовым конвейером, а продукт реакции непрерывно выгружается из другого отверстия, расположенного в противоположном конце печи. Эффективный контакт газа с твердыми частицами позволяет уменьшить до минимума необходимое для окисления количество воздуха. Получаемые газы богаты S02, а температура обжига в печи может поддерживаться с высокой степенью точности, что позволяет обеспечить высокий уровень контроля качества получаемого огарка.

Обжигательная печь псевдоожиженного слоя была изобретена Фрицем Винклером (1888—1950) в сотрудничестве с BASF в Германии в 1922 г. для газификации углей. В 1942 г. компания «Стандард Ойл Девелопмент» ввела в эксплуатацию свой первый блок каталитического крекинга с псевдоожиженным катализатором для производства авиационного бензина из более тяжелых нефтепродуктов. В дальнейшем права на эту технологию были приобретены компанией «Дорр-Оливер», и первая обжигательная печь псевдоожиженного слоя для обжига золотоносных арсенопиритных концентратов была установлена на шахте «Кохинур Виланс» (Онтарио) в 1947 г. Вторая обжиговая печь была построена на заводе «Голден Сайкл» в Крипл-Грик (Колорадо) в 1952 г. Несколько лет спустя печи кипящего слоя были применены для обжига пиритов при производстве серной кислоты и других сульфидных концентратов.

Горизонтальная печь

Горизонтальная печь вначале широко использовалась в производстве стекла, в ней порции песка, соды и измельченного известняка сплавлялись вместе. В связи с тем, что применяемые в металлургической практике высококачественные сульфидные руды постепенно истощались, возникла необходимость применения процессов обогащения низкокачественных руд, которые заключались в дроблении, измельчении сульфидной руды, после чего измельченный концентрат поступал на флотационную переработку. Получаемая после флотации пульпа не могла быть направлена на дальнейшую переработку в шахтных печах. Такая технология стала применяться при получении меди.

Когда затвердевший штейн дробили и измельчали, одна его половина окислялась, а затем смешивалась с оставшейся, после чего готовая смесь расплавлялась с флюсами в печи, где проходила реакция взаимодействия между оксидом и сульфидом меди с получением металлической меди и переводом железа в шлак:

2СuО + Сu2S → 4Сu + SO2.

Уэльсские металлурги в Суонси (рис. 13) достигли больших успехов в реализации этого процесса, который получил название «уэльсский процесс». Штейн, доставляемый со всего мира от Бьютта в штате Монтана до Чукикамата в Чили, отправлялся в Суонси для переработки на медь. В отличие от вертикальной плавильной печи, которая является высокопроизводительным реактором и теплообменником вследствие организации в ней противоточного процесса тепло- и массообмена, горизонтальная плавильная печь имеет ряд существенных недостатков:

- наличие неэффективной теплопередачи (тепло от свода к поверхности расплава в основном передается радиацией), что приводит к неэффективному использовании топлива;

- чрезмерное пылеобразование (измельченный концентрат загружается под прямым углом к газовому потоку), что приводит к необходимости установки громоздкой системы пылеулавливания;

- отработанные газы имеют высокую температуру, что вынуждает устанавливать громоздкие и дорогие системы регенерации тепла.

Регенеративный принцип

Горизонтальная печь широко применялась также при производстве стали. Попытки улучшения процесса тесно связаны с реализацией принципа «регенерации» (сбережения тепла), предложенного немецким инженером Карлом Вильгельмом Сименсом (1823—1883), который иммигрировал в Англию в 1843 г. и стал называться сэром Чарльзом Уильямом Сименсом. Ему помогал брат Фредерик Сименс (1826—1904). Впервые в промышленности печи Сименса с большим успехом применили в 1861 г. на стекольных заводах в Бирмингеме. В 1867 г. Сименс в своем патенте предложил получать сталь, плавя в горизонтальной печи чугун в чушках, при этом удаляя углерод и добавляя железную руду. Тем временем двое французских рабочих Эмиль и Пьер Мартен (отец и сын) провели ряд экспериментов, которые заключались в расплавлении чугуна в чушках в отражательной печи, а для снижения содержания углерода добавлялся в необходимой пропорции металлолом. Они также использовали систему регенерации Сименса. Этот процесс стал в дальнейшем известным как процесс Сименса—Мартена.

Усовершенствованная шахтная печь

Конструкция печи для производства расплавленного высокоуглеродистого железа постепенно совершенствовалась, в отличие от первых горнов, в которых производился только ковкий чугун. Ее совершенствование заключалось в увеличении высоты горна и верхней загрузки садки с промежутками. Такая печь в дальнейшем стала известна как шахтная печь. Новый тип печи представлял собой вертикальную, футерованную огнеупорным кирпичом камеру, образованную двумя прилегающими друг к другу основаниями вертикальными камерами, имеющими форму двух усеченных конусов, и уже имел черты, сходные с современной доменной печью. Железная руда, флюс и древесный уголь загружались в верхней части шахты печи, в то время как воздух вдувался в печь через фурмы в нижней ее части.

Расширение цилиндрической части дымовой трубы, которая первоначально использовалась для увеличения тяги и обеспечения подогрева и сушки, было первым этапом в усовершенствовании конструкции горна или домницы и важным шагом в дальнейшей эволюции доменной печи. Увеличение спроса на выпускаемую металлургическую продукцию потребовало повышения производительности печи, что также послужило стимулом для внедрения в промышленность усовершенствованной конструкции печи. Выпускное отверстие для шлака было предусмотрено внизу, в боковой стене. Это отверстие заделывалось кирпичной или каменной кладкой, которая разрушалась каждый раз при удалении шлака, после чего оно снова замуровывалось. Древесный уголь был единственным используемым в то время топливом.

Конвертер

В 1856 г. в Англии Генри Бессемер (1813—1898) (рис. 14) и независимо от него Уильям Келлай (1811-1888) в США изобрели свой процесс производства стали из чушкового чугуна, заключавшийся в продувании воздуха через расплавленный материал. Новый процесс стал называться конвертированием. При реализации данного процесса время, необходимое для производства стали, было сокращено во много раз и была исключена необходимость использования дополнительного топлива для поддержания температуры, необходимой для проведения химических превращений.

В 1856 г. в Англии Генри Бессемер (1813—1898) (рис. 14) и независимо от него Уильям Келлай (1811-1888) в США изобрели свой процесс производства стали из чушкового чугуна, заключавшийся в продувании воздуха через расплавленный материал. Новый процесс стал называться конвертированием. При реализации данного процесса время, необходимое для производства стали, было сокращено во много раз и была исключена необходимость использования дополнительного топлива для поддержания температуры, необходимой для проведения химических превращений.

Использование конвертирования привело к значительному увеличению производства стали. В 1880 г. Пьер Манэ во Франции адаптировал процесс производства стали методом Бессемера для медной промышленности. Он использовал воздуходувку для окисления FeS в медном штейне и конвертирования Cu2S в металлическую медь. В результате «реакция обжига» была замещена «реакцией конвертирования»:

Сu+ + e– → Сu;

S2- + O2 → SO2 + 2е– .

Суммарная реакция

Cu2S + O2 → 2Cu + SO2.

По ряду причин он был вынужден использовать конвертер с боковым дутьем. В 1960 г. та же самая методика с некоторыми модификациями была применена для производства никеля.

Донная продувка

Конвертер, используемый для продувки чугуна воздухом снизу, — это стальная емкость в форме груши, футерованная огнеупорным кирпичом и снабженная подом с воздушной камерой, или фурмой, содержащей множество сопел, через которые поступает воздух. Конвертер мог наклоняться относительно своей горизонтальной оси. В производстве стали конвертер загружали жидким металлом в горизонтальном положении. Затем, когда он еще находился в этом положении, начиналась его продувка воздухом. Как только конвертер поворачивался в вертикальное положение, струи сжатого воздуха начинали проходить через жидкий металл. Используемое давление воздуха составляло 100—200 кПа, этого было достаточно только для того, чтобы препятствовать доступу металла внутрь сопел. Применение более высокого давления могло привести к выбросу металла из конвертера. После завершения процесса конвертер наклоняли для слива шлака и металла, и процесс повторяли. Емкость таких конвертеров составляла обычно 15—40 т. Использовались сопла в количестве 26—36 шт и приблизительно 16 мм в диаметре.

Для ускорения процесса окисления начали использовать кислородно-воздушное дутье вместо воздуха. С целью предотвращения оплавления огнеупорных сопел из-за интенсивного выделения тепла от реакции окисления в результате использования кислорода, стали применять охлаждаемые фурмы. Охлаждение с использованием водяной рубашки в фурме возможно, но слишком опасно из-за вероятности взрыва при контакте воды с жидким металлом. Другой метод охлаждения заключался в прямом охлаждении природным газом или мазутом. Эндотермический крекинг этих веществ в наконечнике сопел задерживал формирование FеО и тем самым позволял избегать оплавления огнеупоров. Количество этих дополнительных веществ составляло ~4 % от количества подаваемого кислорода.

При адаптации изобретения Бессемера в медной промышленности сначала столкнулись со множеством трудностей, в основном из-за того, что примеси, необходимые для окисления, в чушковом чугуне составляют только 4—5 %, в то время как при производстве меди их содержится -20 %. При контакте с поступающим холодным воздухом медь быстро охлаждается и затвердевает, закупоривая воздушные форсунки и останавливая процесс. В отличие от процесса производства стали, где отсутствовало явление разделения фаз, в медной промышленности конвертер с продувкой снизу не мог быть использован. Потребовались десятилетия проведения экспериментов для признания этого факта, что привело к созданию конвертера с боковым дутьем.

Боковая продувка

Проблема конвертирования расплавленных сульфидных продуктов с получением металлической меди была решена в результате разработки конструкции конвертера с боковым дутьем через воздушные форсунки, расположенные выше пода конвертера таким образом, чтобы оставалось свободное пространство для образующейся жидкой меди. При реализации данного процесса холодный воздух контактирует только с сульфидным расплавом. В настоящее время используются следующие типы конвертеров.

Вертикальный конвертер

Это старая конструкция конвертера, состоящая из короткой цилиндрической секции, увенчанной конической головкой. Конвертер установлен и качается на двух осях: на одной установлен зубчатый венец, при помощи которого конвертер наклоняется относительно горизонтальной оси, а другая — полая и служит воздушной камерой для подвода воздуха к соплам. Ряд сопел располагается на задней части поверхности корпуса конвертера. В вертикальном положении конвертер находится в режиме продувки, а при загрузке или разгрузке наклоняется вперед. Когда конвертер возвращается в исходное положение, продувка воздухом включается непосредственно перед тем, как отверстия сопел погрузятся в расплавленный металл, для предотвращения их заливки.

Горизонтальный конвертер

Этот тип конвертера широко используется в настоящее время в медной промышленности. Сейчас он известен как конвертер Пирса—Смита, названный так в честь разработчиков. Эти конвертеры имеют цилиндрические стальные оболочки и два стальных ведущих венца, опирающихся на комплект катков. Конвертер может вращаться относительно своей горизонтальной оси с помощью зубчатого венца. Воздух поступает по гибкому соединению с одной стороны конвертера через сопла, которые соединены с воздухопроводом короткими гибкими шлангами и стальными трубками. Сопла диам. 25—40 мм имеют клапаны и специальные отверстия для их прочистки. Наиболее распространенные размеры конвертера — 4×9 м и 3×8 м.

Для предотвращения утечки SO2 в окружающую среду и подсосов воздуха, разбавляющего SO2, через шлемную часть (напыльник), расположенную выше конвертера, в верхней части конвертера установлено специальное герметичное соединение в форме перевернутой буквы «U». Этот воздухопровод сбалансирован противовесами и позволяет осуществлять постоянное прямое соединение между конвертером и выводной трубой. Газоход, имеющий форму перевернутой «U», присоединен цилиндрической трубой (вращающейся вместе с конвертером), через которую газы отводятся через вертикальный газоход. Это предотвращает подсос воздуха из цеха и позволяет практически свободно вращаться конвертеру. Потеря или разбавление газов предотвращается тягодутьевым устройством с регулируемой скоростью отвода газов. Это новшество впервые было установлено на медеплавильном заводе Хобокена в Бельгии и известно как преобразователь Хобокена.

Конвертер с верхним дутьем

Этот тип конвертера широко использовался для производства стали. Он был разработан в Австрии в 1951 г. компанией «Vereinigte Österreichischen Eisen und Stahlwerke» (VÖEST) в Линце и «Österreichische Alpin-Montangesellschaft» (Донавитц). Этот тип конвертера стал известен как Linzer Dusenverfahren, т. е. процесс кислородной фурмы Линца, или сокращенно «L—D-процесс». Кислород на высокой скорости подводится к расплавленной ванне водоохлаждаемой фурмой, расположенной на некотором расстоянии от поверхности металла. Процесс окисления происходит в ванне в непосредственной близости от кислородной фурмы, но из-за конвекционных потоков быстро распределяется по всему объему. Когда реакция заканчивается, подача кислорода прекращается, кислородная фурма поднимается и конвертер наклоняется, чтобы опустошить свое содержимое. Кислородные фурмы имеют приблизительно 100 мм в диаметре и давление кислорода 960—1250 кПа. Применяющиеся 150-т конвертеры имеют производительность 250 т/ч. После изобретения бессемеровского процесса стал использоваться конвертер с верхним дутьем. Позднее был продолжен процесс конвертирования с использованием технического кислорода.

Вращающийся конвертер

Этот тип конвертера имеет форму короткого цилиндра, лежащего горизонтально с небольшим уклоном и вращающегося на малой скорости вокруг своей горизонтальной оси. Кислород подается кислородной фурмой через верхнее загрузочное отверстие. Действие кислорода и вращение ускоряют реакцию окисления в расплавленной ванне. Эти реакторы ограниченно используются в производстве стали (Калдо- и Ротор-процессы), также как в производстве меди и никеля TBRC-процесс (Top Blown Rotary Converter).

Современные направления металлоплавильных технологий

Новые направления металлоплавильных технологий были ориентированы главным образом на энергосбережение. Наиболее успешными стали: взвешенная плавка (процесс Оутокумпу), плавка в ванне (Noranda и INCO) и непрерывный Мицубиси-процесс. Все эти технологические направления предполагают использование кислорода или обогащенное кислородом дутье вместо воздуха и имеют некоторые преимущества.

- Наибольшее распространение в последнее время получили экзотермические процессы: взвешенная плавка для производства штейна, процессы рафинирования штейна и конвертирования с получением черновой меди. При плавке в ванне в первоначальной версии процесса Noranda все эти процессы происходят в одном реакторе.

- В процессе плавки образуется диоксид серы высоких концентраций, который можно использовать для производства серной кислоты.

- Последующий процесс электролитического рафинирования черновой меди характеризуется относительно низким энергопотреблением.

- Благородные металлы выделяются в виде твердого остатка одновременно при электролитическом рафинировании. С другой стороны, имеется ряд недостатков.

- Большой выход пыли требует организации специального передела для ее переработки для выведения cодержащихся в них вредных примесей.

- Получаемые шлаки также требуют специальной переработки, которая может заключаться в замедленном охлаждении, измельчении с последующим использованием процесса флотации или в переработке шлака в электропечи для снижения содержания меди, однако в последнем случае возрастает количество оборотных рециркулирующих промышленных продуктов.

- При плавке в ванне износ огнеупоров более значителен, чем в процессе взвешенной плавки.

- Присутствие некоторых примесей, например сурьмы и висмута, в шихте делает невозможным производство высококачественной меди в едином переделе (например, при использовании процесса Норанда) из-за загрязнения ими рафинированной меди.

- Хотя получаемый SO2 может быть экономически выгодно использован для производства H2SO4, однако работа цеха по производству серной кислоты зависит от содержания SO2 в отходящих, которое из-за особенностей протекающих процессов в ряде случаев не может поддерживаться на постоянном уровне. Однако следует отметить, что указанные выше проблемы могут быть достаточно эффективно решены на практике. Например, пыль печного передела может быть переработана гидрометаллургическими методами, что предотвратит рециклинг пыли и накопление примесей.

- Сурьма и примеси висмута могут быть удалены из концентратов методом выщелачивания, а также рафинированием меди вакуумной плавкой.

Металлотермические процессы

Сразу же после открытия электрического тока Вольтой в 1800 г. в Италии Хэмфри Дэви в Англии преуспел в выделении щелочных металлов натрия и калия из их смесей, используя гальванический элемент. Химики XIX в. использовали щелочные металлы для выделения в свободном состоянии металлов из раствора, что впоследствии стало известно как металлотермическая реакция. В 1824 г. шведский химик Йёнс Якоб Берцелиус (рис. 15) впервые выделил этим методом цирконий и титан совместно с датским ученым Хансом Кристианом Эрстедом, который год cпустя получил алюминий.

Сразу же после открытия электрического тока Вольтой в 1800 г. в Италии Хэмфри Дэви в Англии преуспел в выделении щелочных металлов натрия и калия из их смесей, используя гальванический элемент. Химики XIX в. использовали щелочные металлы для выделения в свободном состоянии металлов из раствора, что впоследствии стало известно как металлотермическая реакция. В 1824 г. шведский химик Йёнс Якоб Берцелиус (рис. 15) впервые выделил этим методом цирконий и титан совместно с датским ученым Хансом Кристианом Эрстедом, который год cпустя получил алюминий.

Метод был развит в промышленном масштабе в 1850-х гг. французским химиком Анри Сент-Клэр Девилем (1818-1881), который получил первый алюминий, нагревая AlCl3—NaCl с металлическим натрием. Как только алюминий стал доступным в больших количествах, этот процесс стал также использоваться для производства других металлов. Немецкий металлург Ганс Голдшмидт в 1892 г. получил оксид железа с алюминиевым порошком для сварки габаритных железных изделий на месте, а также использовал этот процесс для производства металла, не содержащего углерод. В США во время второй мировой войны при реализации Манхэттенского проекта производства атомной бомбы этот метод широко использовался для получения металлического урана восстановлением из UF4 магнием. В 1950-х гг. метод использовался Люксембургским металлургом Вильгельмом Кролем (1889—1973) для получения первого металлического титана восстановлением TiCl4 магнием.

Выводы

- Огонь использовался в металлургии для плавки самородного золота. Столетия спустя для производства меди и бронзы стали перерабатывать оксидные руды с древесным углем.

- Переработка высококачественных железных руд в примитивных шахтных печах началась намного позднее.

- Высококачественные сульфидные руды, содержащие цветные металлы, также перерабатывались в шахтных печах.

- Использование кокса вместо древесного угля было поворотным моментом в истории металлургии.

- Переработка низкосортных руд привела к необходимости их дробления и измельчения с последующим обогащением при использовании флотации, с получением концентратов, которые в дальнейшем загружались в горизонтальную отражательную печь, работа которой загрязняла окружающую среду, требовала большого количества энергии и обладала чрезмерным пылеобразованием. Для решения указанных проблем была внедрена взвешенная плавка.

- Изобретение Бессемера в 1856г. произвело революцию в производстве стали и оказало огромное влияние на нашу цивилизацию.