Латуни – это сплав меди и цинка, который обладает высокой прочностью, коррозионной стойкостью и хорошей обрабатываемостью. Латуни часто используются в производстве различных изделий, таких как трубы, фитинги, клапаны, дверные ручки, украшения и т. д. Они широко применяются в различных отраслях, таких как строительство, судостроение, автомобильная промышленность, электротехника и даже в музыкальных инструментах.

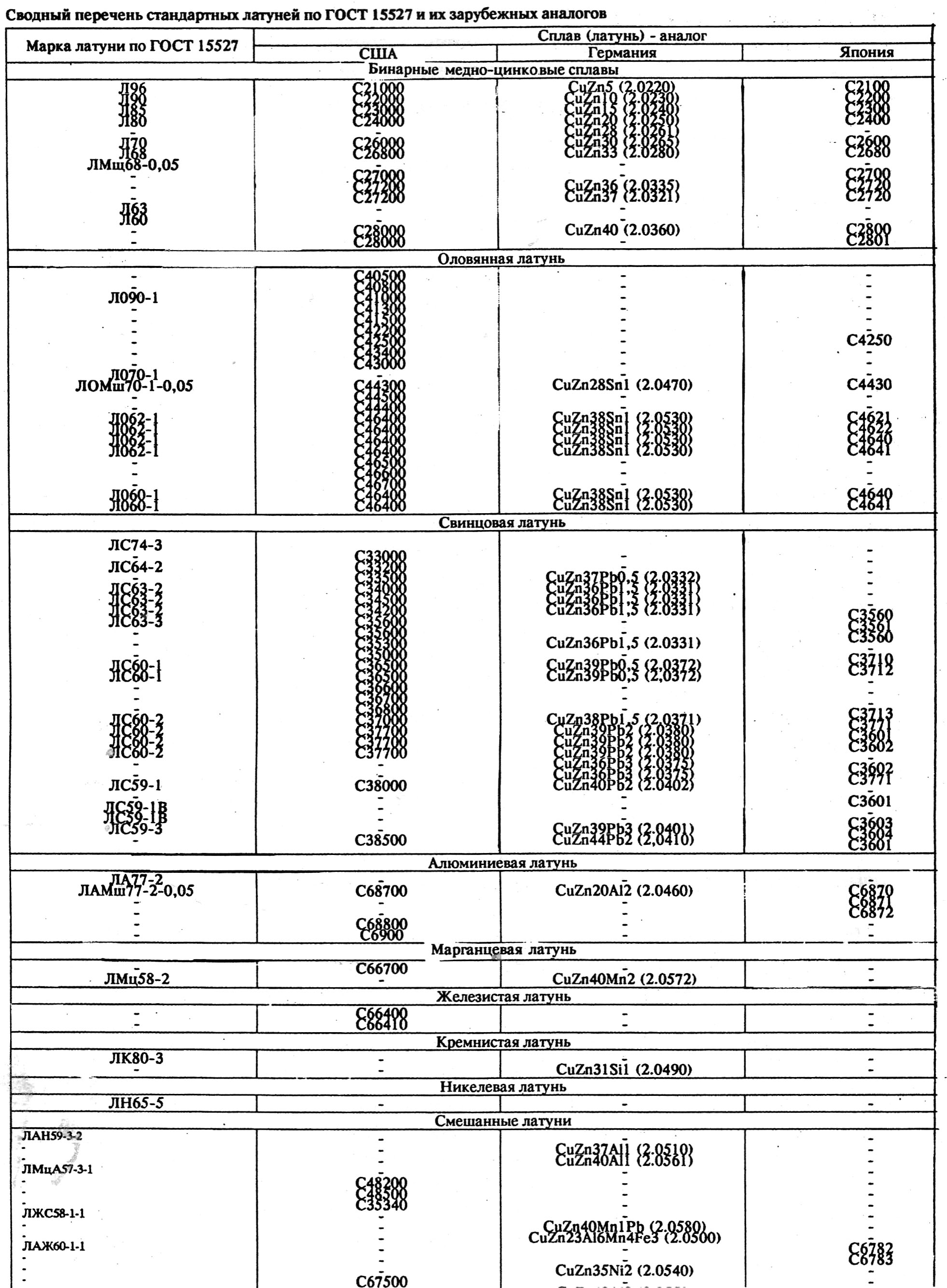

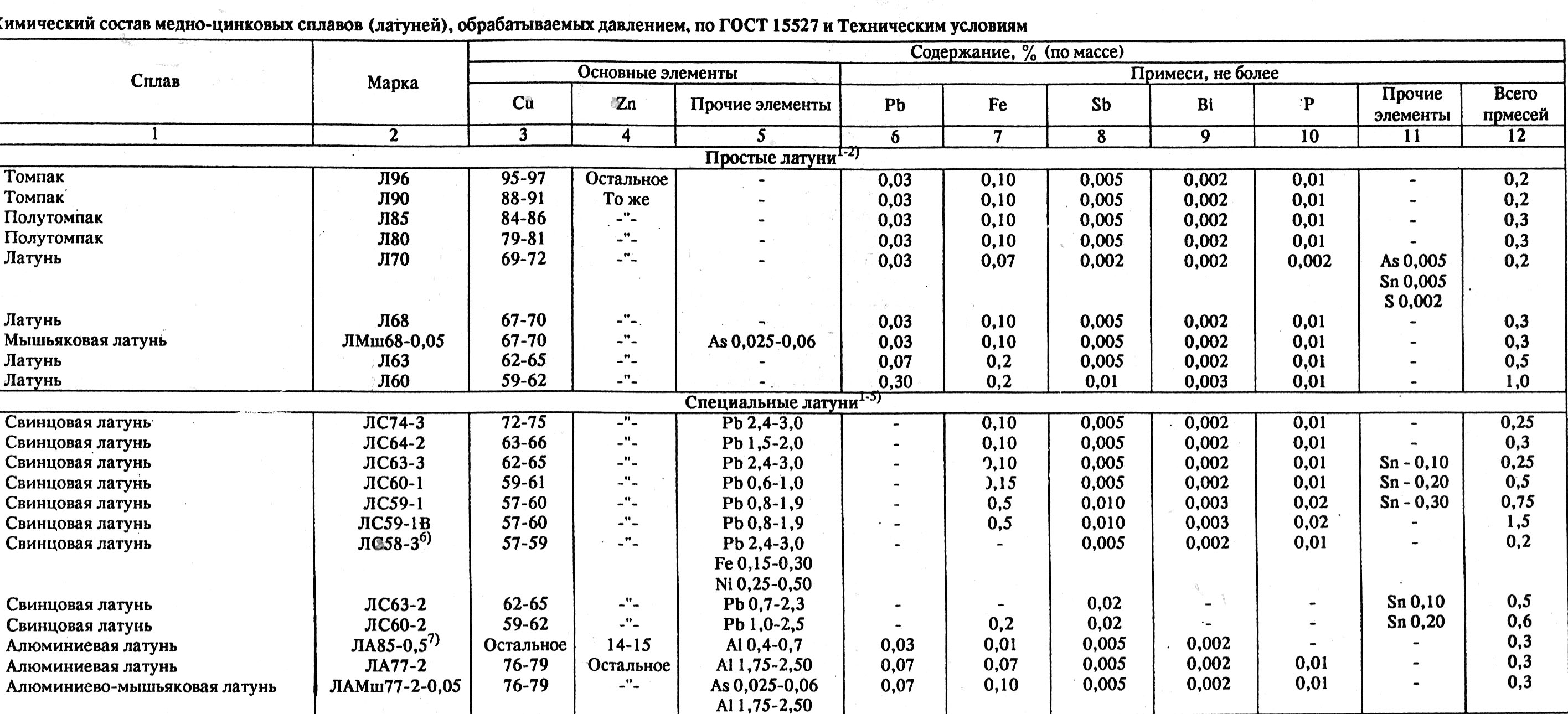

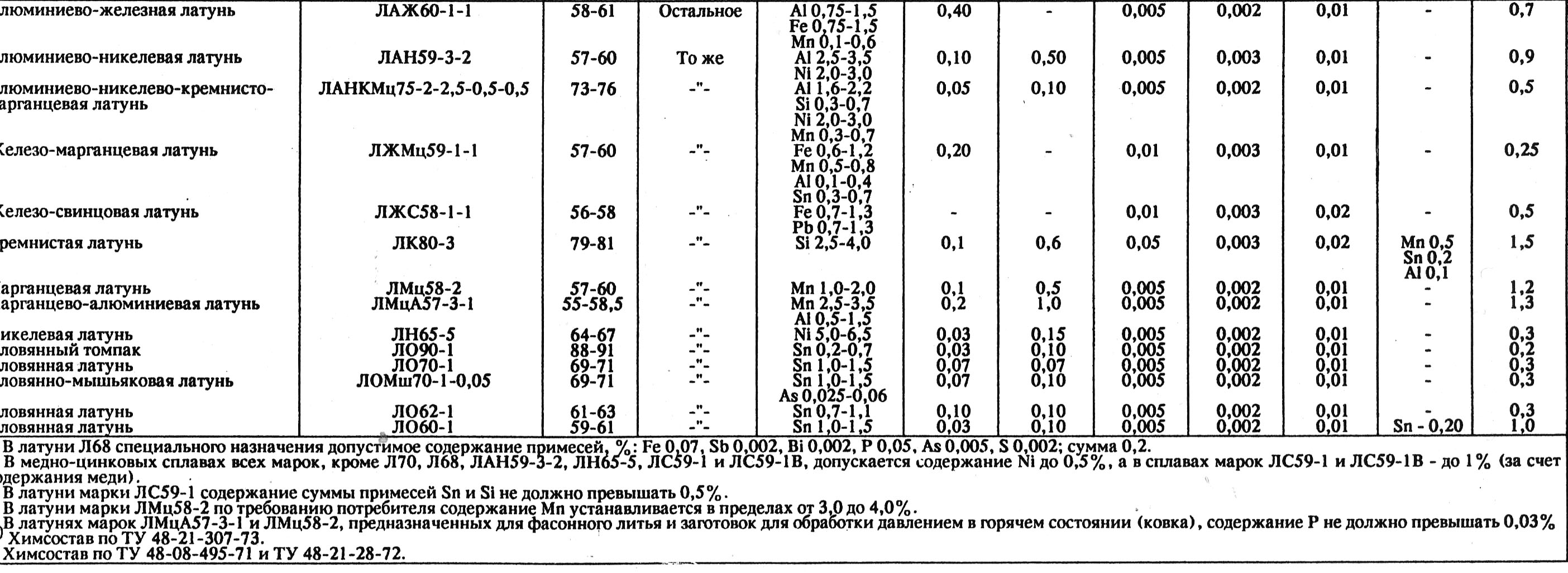

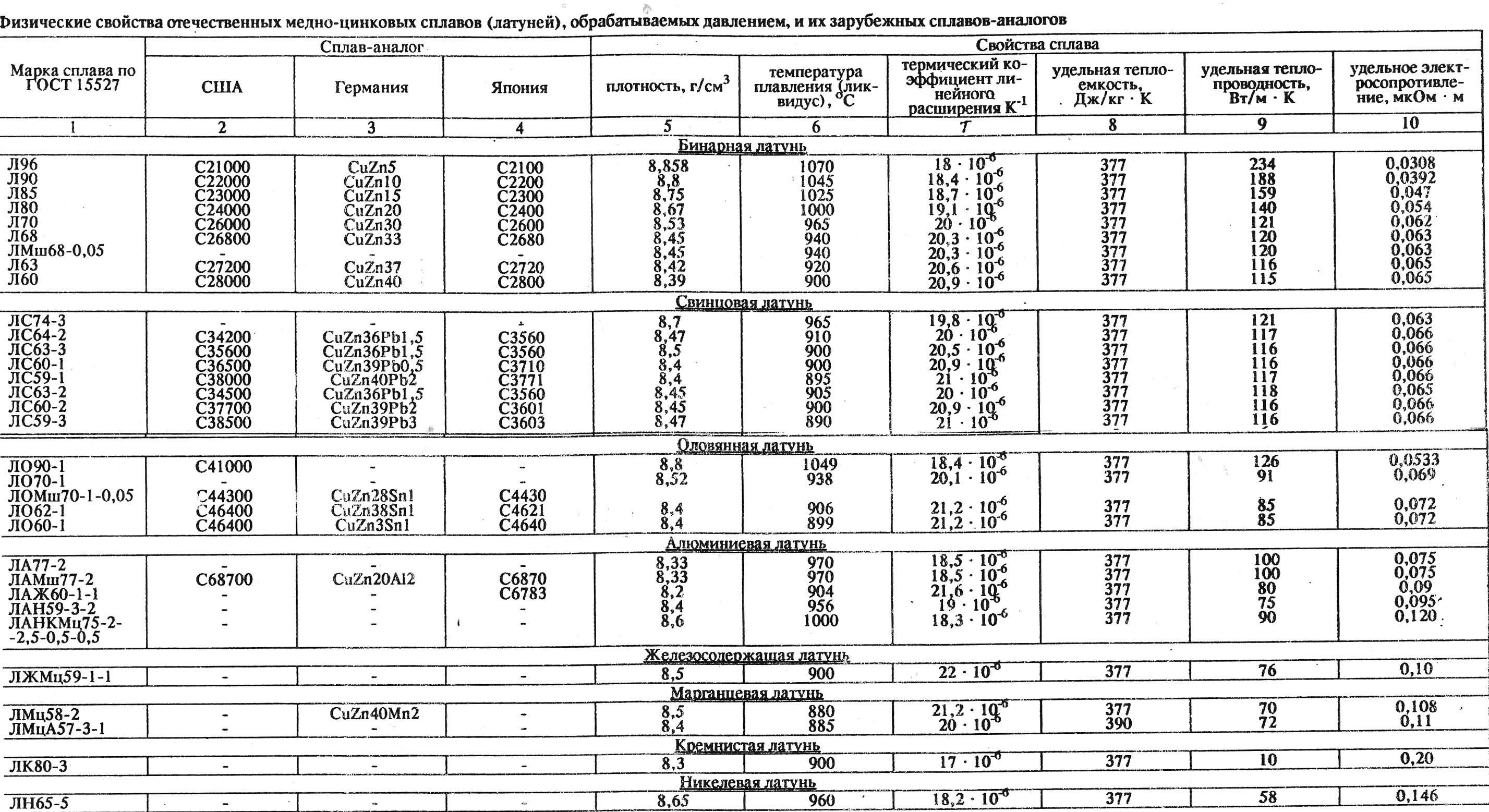

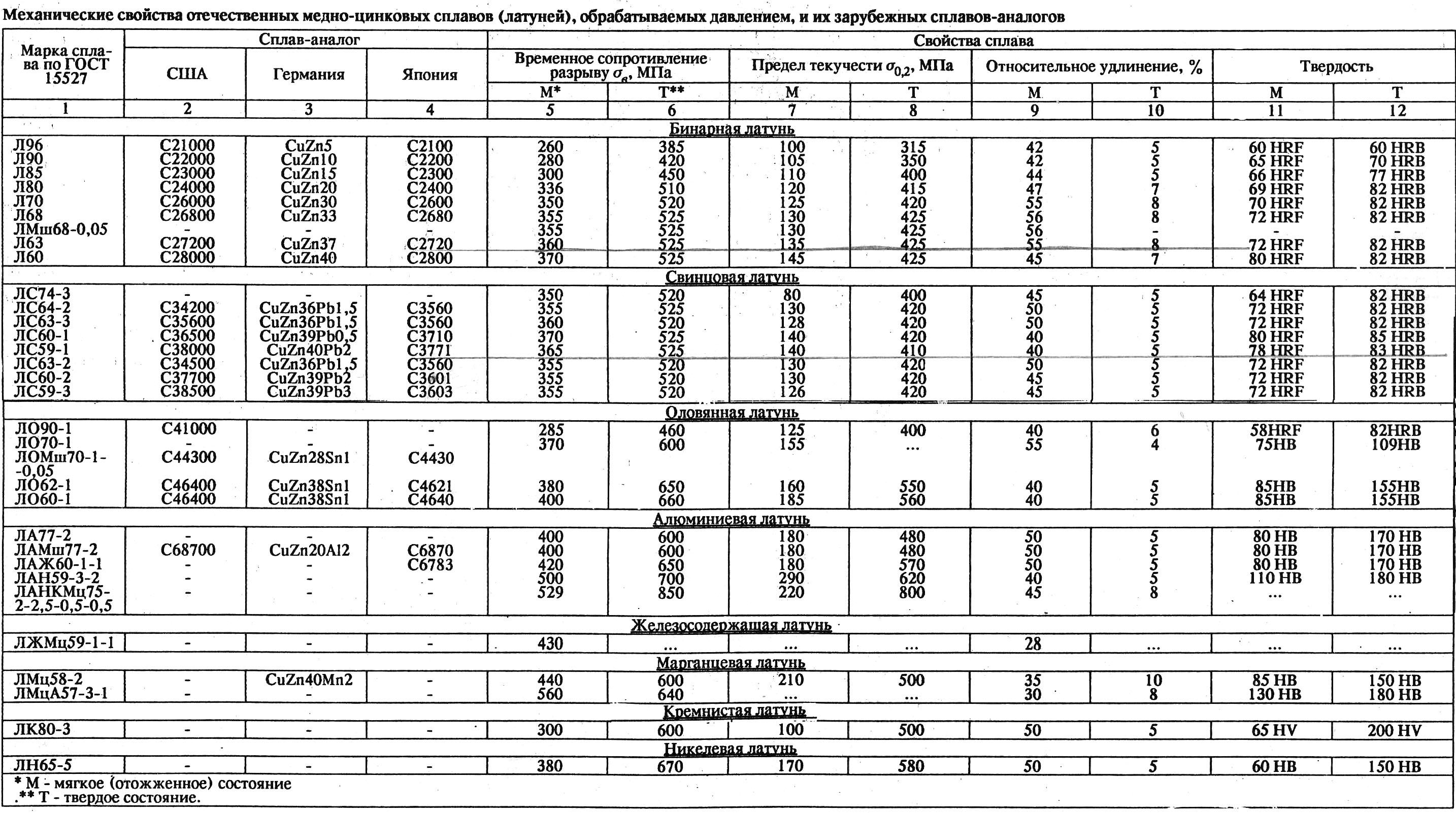

Латуни являются самыми распространенными сплавами на основе меди. Сводный перечень стандартных латуней по ГОСТ 15527 и их зарубежных аналогов приведен в табл. 1.

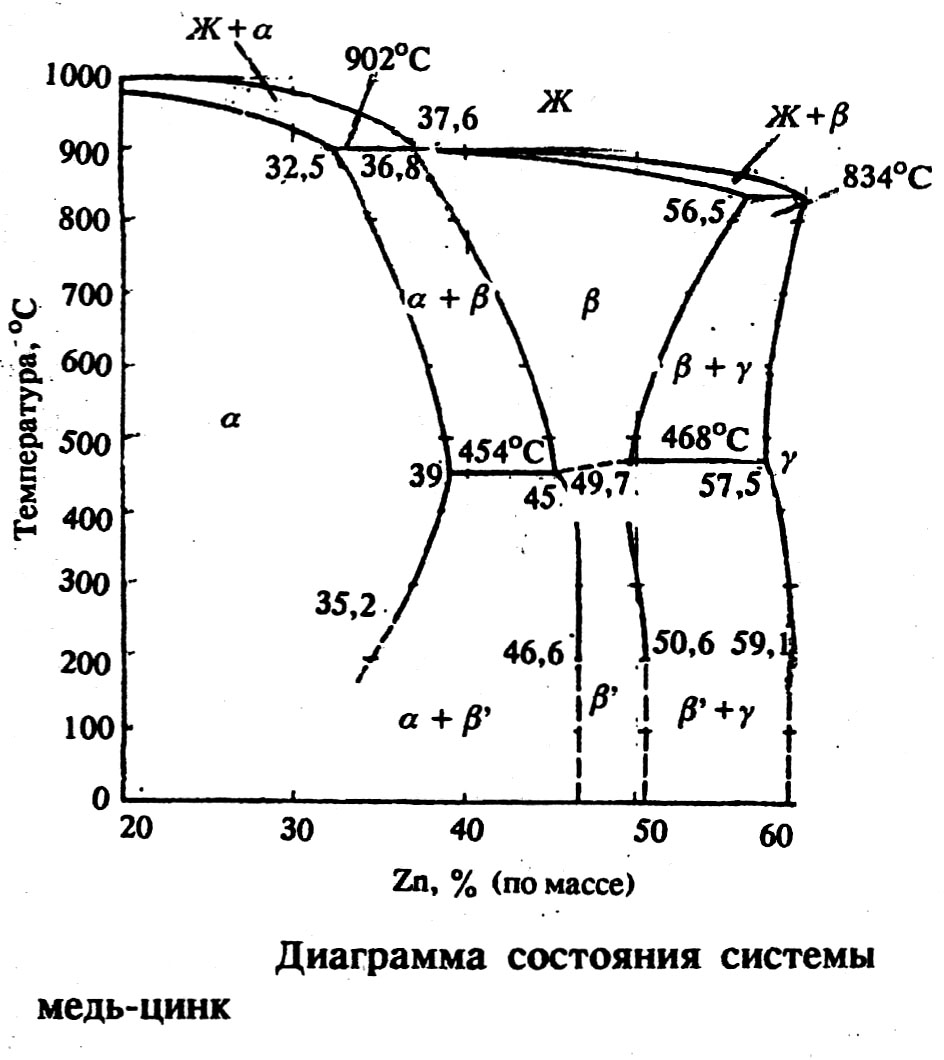

Диаграмма состояния сплава системы медь-цинк приведена на рис. 1

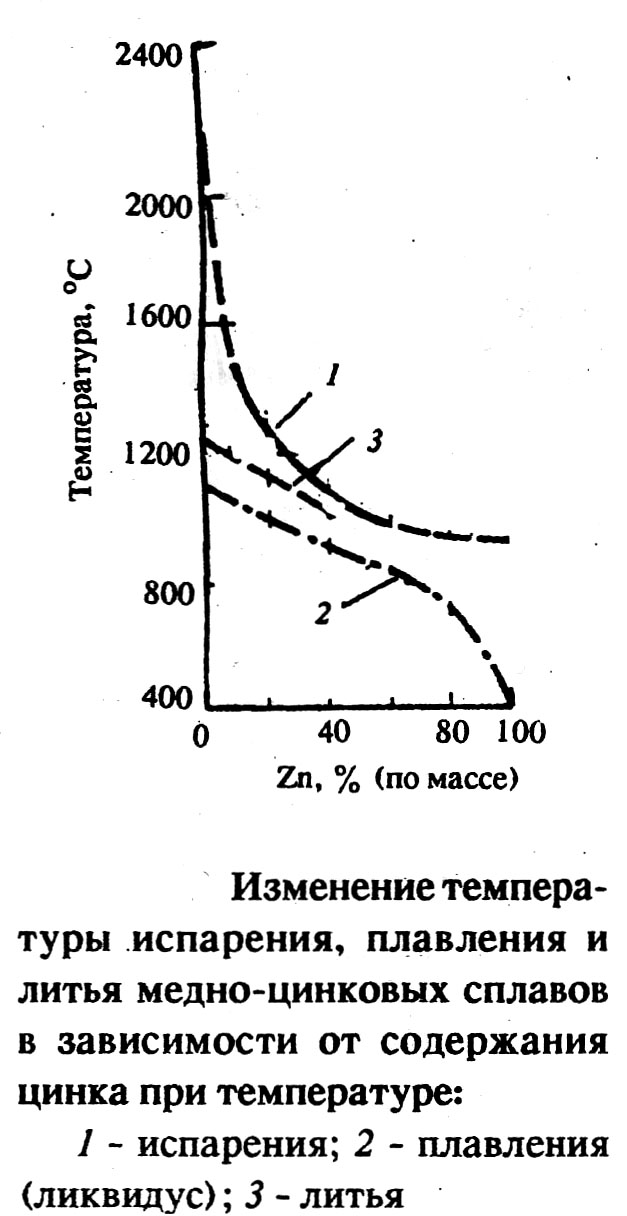

Изменения температуры испарения, плавления и литья медно-цинковых сплавов в зависимости от содержания цинка — на рис. 2.

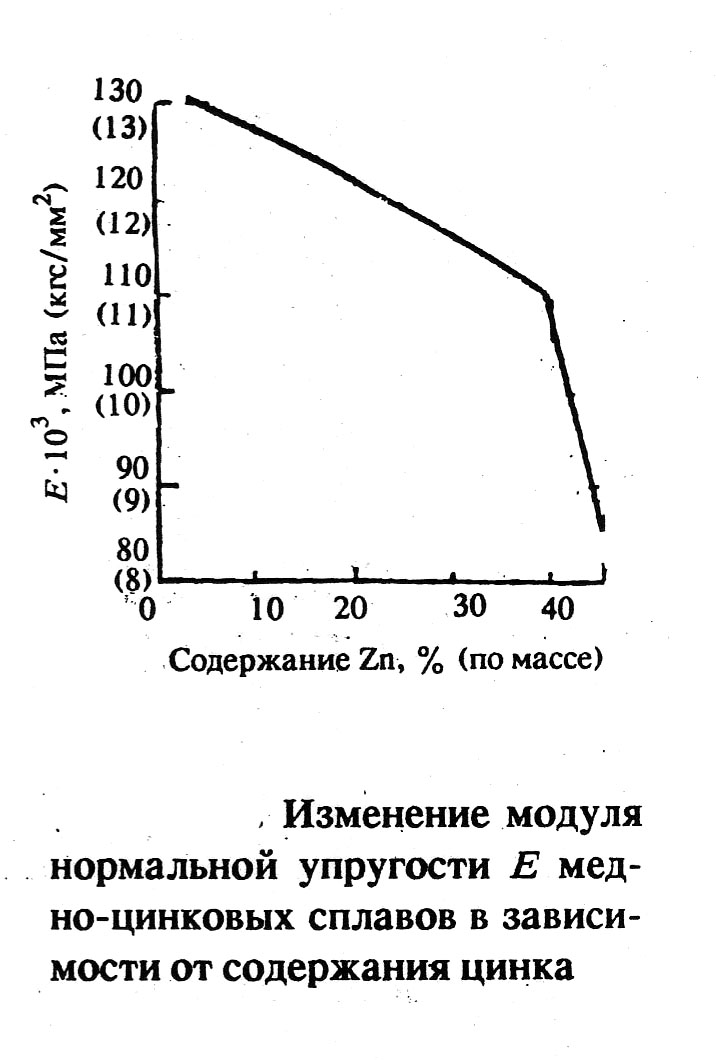

Изменение модуля нормальной упругости медноцинковых сплавов в зависимости от содержания цинка — рис. 3.

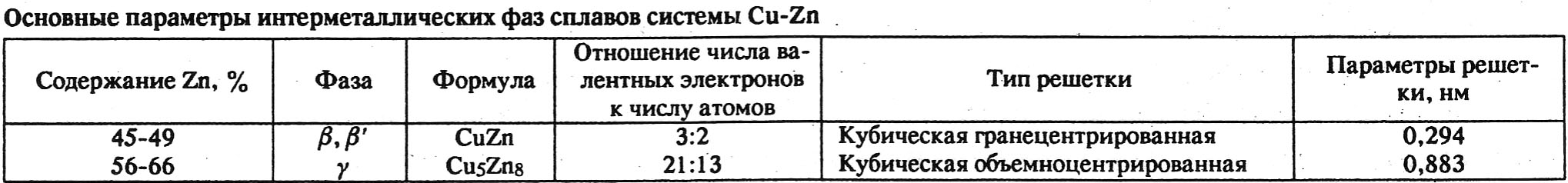

Основные параметры интерметаллических фаз сплавов системы Cu-Zn приведены в табл. 2.

При переходе из неупорядоченной β-фазы в упорядоченную β’-фазу в указанном интервале температур происходит уменьшение коэффициента взаимной диффузии и скорости роста фазы. Энергия активации взаимной диффузии β’-фазе возрастает, а в β-фазе уменьшается с ростом концентрации цинка, при этом она примерно в 1,5 раза больше в β’-фазе, чем в β-фазе. Парциальные коэффициенты диффузии атомов Zn в 2 раза больше, чем атомов Cu в разупорядоченной β-фазе, и почти совпадают с упорядоченной β’-фазой.

Практическое применение имеют простые латуни, имеющие фазовый состав α, α + β, β и β + γ.

Химический состав латуней, обрабатываемых давлением, по отечественным приведен в прил. 1.

ПРОСТЫЕ ЛАТУНИ

Простые латуни в зависимости от фазового состава делятся на два типа: однофазные α (до 33 % Zn) и двухфазные α + β (свыше 33% Zn).

В однофазных латунях, содержание цинка в которых близко к пределу насыщения, иногда присутствуют небольшие количества β-фазы в результате медленно протекающих диффузионных процессов. Однако включения /3-фазы, наблюдаемые в очень малых количествах, не оказывают заметного влияния на свойства α-латуней. Таким образом, хотя у этих латуней структура и является двухфазной, но по своим физико-механическим и технологическим свойствам их целесообразно отнести к однофазным латуням.

Обработка давлением простых латуней

Однофазные (а) латуни при горячем деформировании очень чувствительны к содержанию примесей, особенно легкоплавких (Bi, Pb). Висмут в сплаве может сегрегировать по границам, поэтому даже одноатомный слой его может вызвать красноломкость в однофазных латунях с высоким содержанием цинка. Обрабатываемость α-латуней в горячем состоянии с повышением содержания цинка ухудшается. В холодном состоянии однофазные латуни обрабатываются хорошо.

Двухфазные α+β-латуни обрабатываются в горячем состоянии лучше однофазных благодаря наличию высокопластичной при повышенных температурах β-фазы и менее чувствительны к примесям. Однако они чувствительны к температурно-скоростным режимам охлаждения. По этой причине в горячепрессованных полуфабрикатах часто наблюдается неоднородная структура. Например, передний конец прутка (полосы или трубы) имеет преимущественно мелкую игольчатую структуру и высокие механические свойства, у заднего конца прутка в результате захолаживания структура зернистая и пониженные механические свойства.

В холодном состоянии двухфазные латуни обрабатываются хуже однофазных. Пластичность их в холодном состоянии зависит от структуры. Если α-фаза расположена на основном фоне кристаллов β-фазы в виде тонких игл, то обрабатываемость двухфазных латуней в холодном состоянии улучшается.

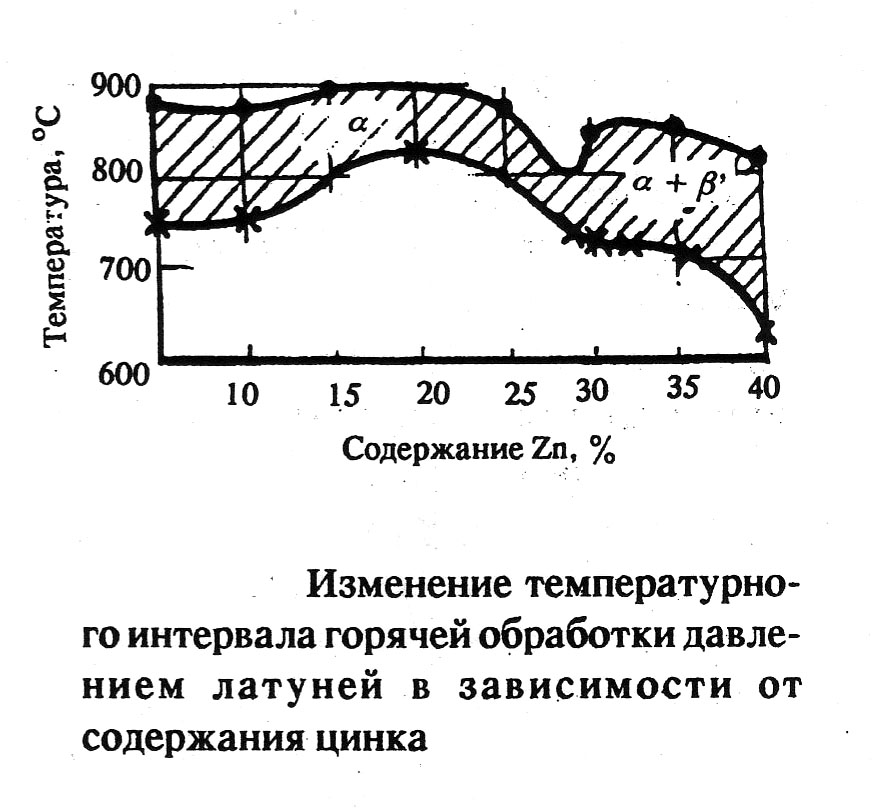

Влияние содержания цинка в латунях на температурный интервал горячей обработки давлением приведено на рис. 4.

У латуней в температурном интервале 200- 600°С в зависимости от фазового состава и содержания цинка наблюдается зона пониженной пластичности.

При холодной прокатке, волочении и глубокой штамповке латуней независимо от их фазового состава предпочтительна структура с величиной зерна не более 0,05 мм.

Суммарная степень холодной деформации простых латуней обусловлена определенным пределом, выше которого пластичность резко падает. Этот предел допустимой суммарной холодной деформации, который уменьшается с повышением содержания цинка, устанавливают для каждой марки латуни.

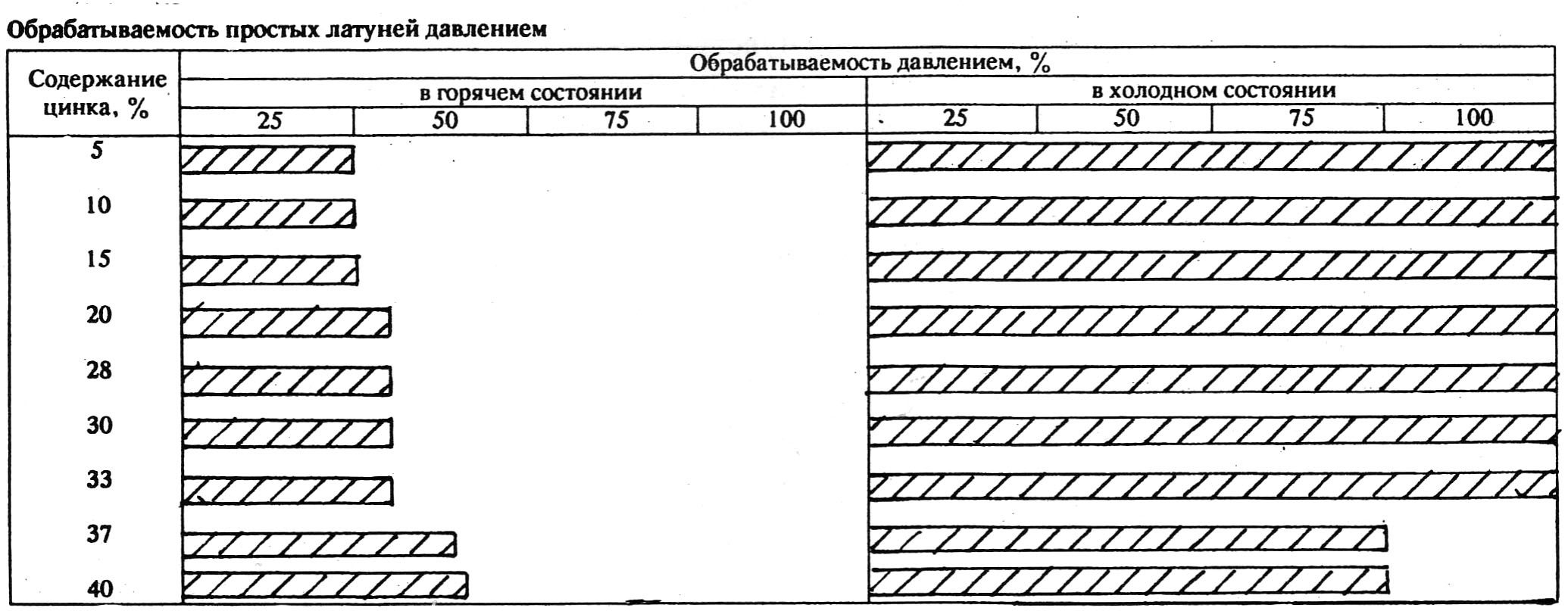

Если принять наивысшую пластичность в горячем состоянии в гомогенной области β-фазы, а при комнатной температуре в области α-фазы за 100%, то обрабатываемость латуней давлением можно оценить количественно (табл. 3).

Такие оценки обрабатываемости металлов и сплавов давлением и других технологических характеристик часто применяются в зарубежной практике.

Термообработка простых латуней. Основным видом термической обработки простых латуней являются рекристаллизационный отжиг и отжиг для снятия внутренних напряжений. Процесс рекристаллизации латуней определяется содержанием цинка и фазовым составом.

Температура начала рекристаллизации α-латуней с увеличением содержания цинка снижается. Рекристаллизация α-фазы в сильнодеформированной двухфазной латуни начинается при 300°С. В этих условиях β-фаза остается неизменной и ее рекристаллизация начинается при более высокой температуре. Поэтому при выборе температуры отжига для получения оптимальной структуры необходимо учитывать эту особенность двухфазных латуней.

Размеры зерна однофазных латуней определяют по эталонам микроструктур (ГОСТ 5362).

При отжиге латунных полуфабрикатов в воздушной или окислительной атмосфере на поверхности их образуются пятна — продукты окисления, трудноудаляемые при травлении. Уменьшение парциального давления кислорода (отжиг в вакууме) предотвращает образование пятен, но вызывает опасность обесцинкования. Поэтому рекомендуется проводить отжиг при минимальной температуре и в защитной атмосфере. В условиях производства труднее всего избежать пятен в латунях, содержащих 37-40% цинка.

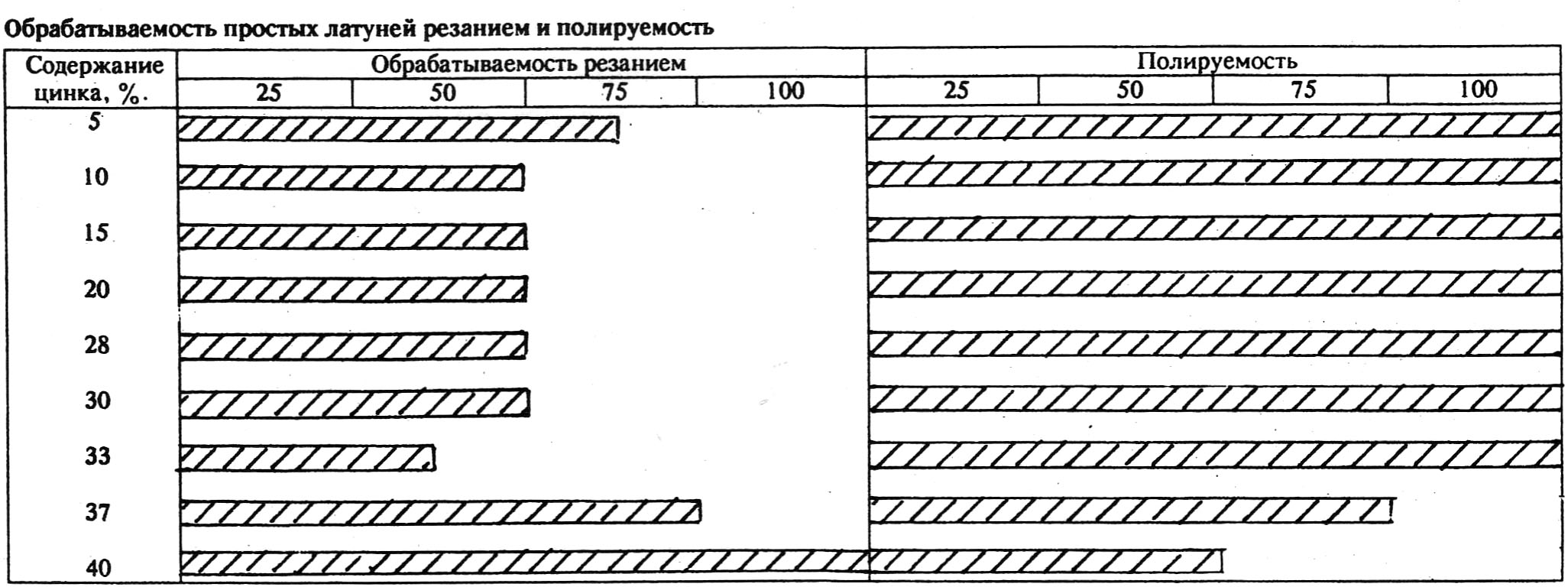

Обрабатываемость простых латуней резанием. Обрабатываемость латуней резанием (точение, фрезерование, строгание, шлифование) зависит от фазового состава латуней. При обработке резанием однофазных латуней стружка получается длинной. Двухфазные (а + β) латуни обрабатываются лучше однофазных α-латуней. С увеличением содержания /3-фазы стружка становится более хрупкой и короткой. Количественная оценка обрабатываемости резанием простых латуней определяется сравнением с латунью ЛС63-3, обрабатываемость которой принята за 100%. Однофазные α-латуни отлично полируются, двухфазные — несколько хуже. Обрабатываемость латуней резанием и полируемость приведены в табл. 4.

Пайка и сварка простых латуней. Простые латуни очень легко соединяются мягкими припоями. Перед пайкой мягким припоем зачистку поверхности производят либо шлифовкой, либо травлением в кислоте. В качестве припоя предпочтительно применять сплавы, содержащие 60% олова. Содержание сурьмы в припое из-за ее сильного сродства к цинку должно быть не более 0,25-0,5%. Пайку мягким припоем предпочтительно выполнять с хлоридными флюсами.

Однофазные α-латуни также легко соединяются пайкой твердыми припоями, в том числе серебряными, двухфазные а + β — несколько хуже.

Медно-фосфористые припои являются самофлюсующимися, поэтому пайку латуней этими припоями производят без флюсов. При пайке другими твердыми припоями необходимо применять соответствующие флюсы.

Содержание свинца в твердых припоях ограничивается 0,5%.

Количественная оценка способности простых латуней к пайке, %: однофазные α-латуни (мягкие припои) – 100%, однофазные α-латуни (тведые припои) – 100%, двухфазные α+ β -латуни (мягкие припои) – 100%, двухфазные α+ β -латуни (твердые припои) – 75%.

Свариваемость простых латуней несколько хуже, чем паяемость. Общая количественная оценка свариваемости латуней -75% по сравнению с бескислородной медью, принятой за 100%. Для соединения латуней применяют следующие виды сварки: дуговая с угольным электродом, дуговая с расходуемым электродом, дуговая с вольфрамовым (нерасходуемым) электродом в среде защитного (инертнего газа), дуговая с расходуемым электродом в среде инертного газа, кислородно-ацетиленовая, электрическая контактная (точечная, роликовая, стыковая).

Латунь с содержанием 20% Zn плохо поддается электрической контактной сварке, легче — латунь с 40% Zn. Высокое содержание цинка в двухфазных латунях затрудняет дуговую сварку из-за его испарения. Поэтому присадочные материалы, применяемые при дуговой сварке, должны содержать относительно небольшое количество цинка. Латуни, содержащие более 0,5% РЬ, обычно плохо поддаются сварке. Для улучшения смачиваемости металла в процессе сварки необходим предварительный нагрев до температуры 260°С, особенно для латуней с высоким содержанием меди. Сварка угольным электродом латуней, содержащих 15-30%, Zn, лучше всего ведется с помощью присадочных прутков (проволоки) из сплава Си + 3% Si. Для однопроходных швов можно применять прутки (проволоку) медные, легированные небольшим количеством олова; для многопроходных швов лучше применять прутки из сплава Cu + 3 % Si.

Латуни, содержащие более 30% Zn , можно сваривать угольным электродом с присадочными прутками (проволокой) из латуни Cu + 40% Zn или Cu + 3% Si. Для улучшения качества сварки необходимо металл предварительно нагревать до температуры 210°С. В качестве расходуемых электродов применяют проволоку или прутки из оловянно-фосфористой бронзы или из алюминиевой бронзы.

Дуговая сварка латуней вольфрамовым электродом в среде инертного газа осложняется выделением паров оксида цинка, которые подавляют действие дуги. Поэтому сварку следует вести при больших скоростях.

Хорошие результаты дает кислородно-ацетиленовая сварка. Для сварки латуней с содержанием 15-30% Zn необходимо пользоваться присадочными прутками (проволокой) из сплава Cu + 1,5% Si. Если условия эксплуатации готовых изделий не вызывают локальной коррозии (обесцинкования), можно использовать латунь с 40% Zn (Л60). Для сварки латуней, содержащих более 30% Zn в качестве присадочного материала применяют сплав Cu + 3% Si.

Влияние примесей на свойства простых латуней. Примеси не оказывают существенного влияния на механические, физические (за исключением железа, которое при содержании > 3,0% изменяет магнитные свойства латуней) и химические свойства простых латуней, но заметно влияют на их технологические характеристики. При горячей обработке давлением однофазные латуни особенно чувствительны к легкоплавким примесям.

Качество изделий, получаемых из латуней глубокой штамповкой, зависит от чистоты сплава, поэтому в простых латунях, предназначенных для глубокой штамповки, содержание примесей должно быть минимальным.

Влияние примесей на качество полуфабрикатов из латуней:

алюминийухудшает качество литья, вызывая пенистость в отливках; висмут вызывает горячеломкость латуней, особенно однофазных; железо затрудняет процесс рекристаллизации;

кремний улучшает процессы пайки и сварки, повышает коррозионную стойкость; никель повышает температуру начала рекристаллизации;

свинец вызывает горячеломкость латуней, особенно однофазных, содержащих цинк в пределах 30-33 %;

сурьма отрицательно влияет на обрабатываемость латуней давлением. Микродобавки сурьмы (<0,1 %) к двухфазным латуням частично локализуют коррозию, связанную с обесцинкованием;

мышьяк ухудшает пластичность латуней в результате выделения хрупких фаз при концентрации выше его предела растворимости: в латунях в твердом состоянии (>0,1%). Добавки мышьяка в малых количествах (< 0,04%) предохраняют латуни от коррозионного растрескивания и обесцинкования при контакте с морской водой;

фосфоризмельчает структуру в литом состоянии и предотвращает растрескивание при нагревании, ускоряет рост зерен при рекристаллизации; уменьшает коррозию, связанную с обесцинкованием; не рекомендуется как раскислитель медно-цинковых сплавов;

олово понижает пластичность латуней и может вызвать растрескивание при нагревании, если содержание железа > 0,05%.

Модифицирование латуней осуществляется введением в расплав:

добавок элементов, образующих тугоплавкие соединения, которые при структурном соответствии будут служить центрами кристаллизации;

поверхностно активных металлов, которые, концентрируясь на гранях зарождающихся кристаллов, замедляют их рост.

В качестве модификаторов в латунях применяют такие элементы, как железо, никель, марганец, олово, иттрий, кальций, бор, а также мишметалл.

Коррозионные свойства латуней. Латуни обладают удовлетворительной устойчивостью против воздействия промышленной, морской и сельской атмосфер. На воздухе они тускнеют. Корродирующее воздействие на латуни, содержащие >15% цинка, оказывают углекислый газ и галогены.

Латуни, содержащие <15% Zn, по своей коррозионной стойкости близки к меди промышленной чистоты.

Под воздействием окисляющих кислот латуни интенсивно корродируют. Предельная концентрация азотной кислоты, при которой не наблюдается заметной коррозии, составляет 0,1 % (по массе). Серная кислота действует на латуни менее агрессивно, однако при наличии окисляющих солей К2СГ2О7 и Fe2(S04)3 скорость коррозии возрастает в 200-250 раз. Из неокисляющих кислот наиболее сильное корродирующее воздействие оказывает соляная кислота.

Коррозионная стойкость латуней по отношению к большинству кислот, не обладающих окислительной способностью, удовлетворительная. Латуни также стойки к воздействию разбавленных горячих и холодных щелочных растворов (за исключением растворов аммиака) и холодных концентрированных нейтральных растворов солей. Латуни инертны по отношению к речной и соленой воде. При контакте с речной водой, содержащей небольшое количество серной кислоты, и в морской воде простые латуни заметно корродируют. Скорость коррозии зависит от температуры, концентрации, степени загрязнения и скорости обтекания поверхности металла. По отоношению к почве латуни обладают хорошей коррозионной стойкостью, к пищевым продуктам — нейтральны. Скорость коррозии латуни в почве составляет от 0,0005 мм/год (в суглинистой с pH 5,7) до 0,075 мм/год (в зольной с pH 7,6).

Сухие газы — фтор, бром, хлор, хлористый водород, фтористый водород, углекислый газ, оксиды углерода и азота при температуре 20°С и ниже на латуни практически не действуют, однако в присутствии влаги действие галогенов на латуни резко возрастает; сернистый ангидрид вызывает коррозию латуней при концентрации его в воздухе — 1 % и влажности воздуха > 70%; сероводород значительно действует на латуни при всех условиях, однако латуни с содержанием Zn > 30% более устойчивы, чем латуни с небольшим содержанием цинка.

Фторированные органические соединения, например, фреон, на латуни практически не действуют.

Во влажном насыщенном паре при больших скоростях (около 1000 м3/c) наблюдается питтинговая коррозия, поэтому для перегретого пара латуни не применяют.

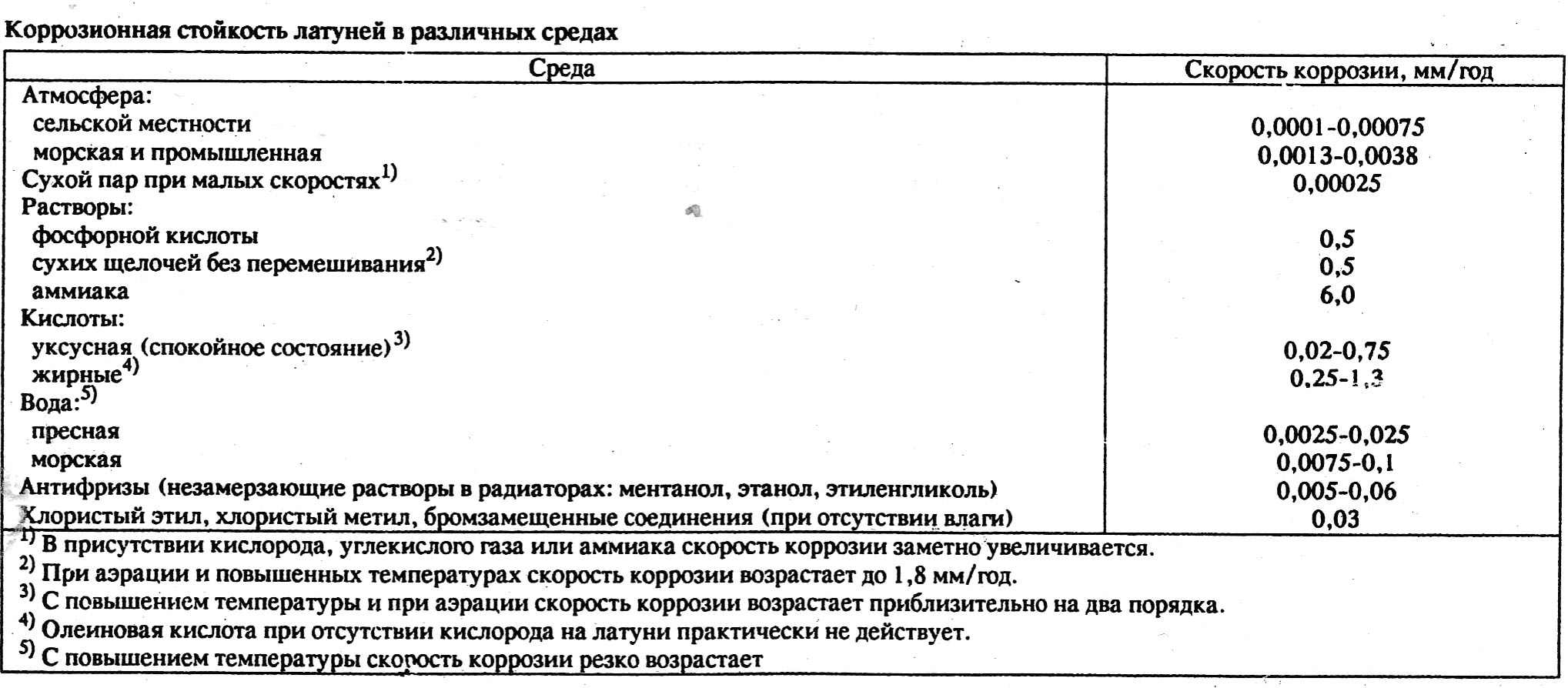

Коррозионная стойкость латуней в различных средах приведена в табл. 5.

В рудничных водах, особенно при наличии Fe2(SO4)3 латуни сильно корродируют. Присутствующие в воде фтористые соли действуют на латуни слабо, хлористые — сильнее, иодистые — очень сильно.

Латуни, кроме общей коррозии, подвержены также особым видам коррозии: ооесцинкованию и «сезонному» растрескиванию.

Обесцинкование — особая форма коррозии, при которой растворяется твердый раствор цинка в меди и в катодных местах электрохимически осаждается медь. Продукты коррозии цинка могут отводиться или задерживаться в виде оксидной пленки. Раствор, в котором латунь подвергается обесцинкованию, обычно содержит больше цинка, чем меди.

В результате обесцинкования латуни становятся пористыми, на поверхности появляются красноватые пятна, ухудшаются механические свойства. Обесцинкование наблюдается при контакте латуни с электропроводящими средами (кислые и щелочные растворы) и проявляется в двух формах: сплошной и локальной. Процесс обесцинкования усиливается с увеличением содержания цинка, а также с повышением температуры и аэрации. Однофазные латуни, содержащие >15% Zn, подвергаются обесцинкованию в кислых растворах (нитраты, сульфаты, хлориды, соли аммония и цианиды). В двухфазных латунях процесс обесцинкования заметно усиливается и может происходить даже в водных средах. Наиболее уязвимой является β-фаза.

Малые добавки мышьяка, фосфора и сурьмы частично локализуют коррозию, связанную с обесцинкованием. Мышьяк и сурьма защищают от обесцинкования главным образом α-фазу.

«Сезонное» или межкристаллитное растрескивание наблюдается в латунях в результате воздействия коррозионных агентов при наличии растягивающих напряжений. К коррозионным агентам относятся: пары или растворы аммиака, конденсаты с сернистыми газами, влажный серный ангидрид, растворы солей ртути, различные амины, компоненты травильных растворов, влажный диоксид углерода. Если в атмосфере содержатся следы аммиака, влажного диоксида углерода, сернистого газа и др. коррозионных агентов, то «сезонное» растрескивание проявляется при колебаниях температуры, в результате которых на поверхности деталей происходит конденсация коррозионных агентов.

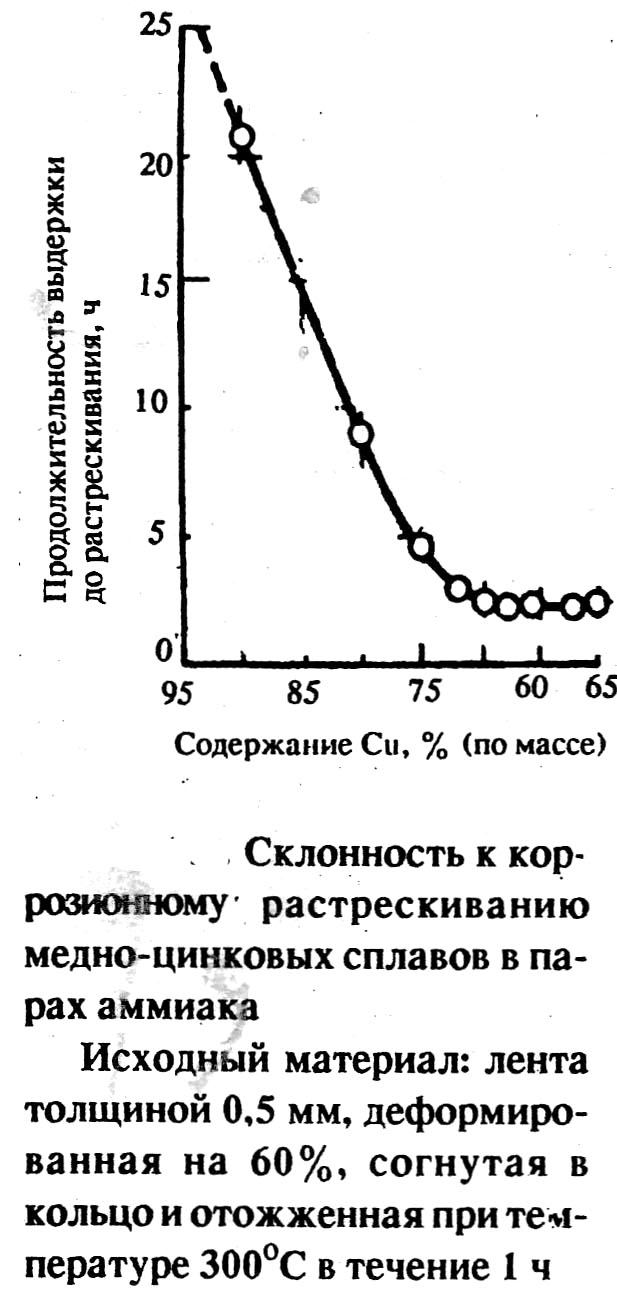

Латуни, содержащие до 7% цинка, мало чувствительны к «сезонному” растрескиванию. В латунях, содержащих от 10 до 20% цинка, межкристаллитное растрескивание не наблюдается, если внутренние растягивающие напряжения не превышают 60 МПа. Латуни, содержащие 20-30% Zn, подвергаются коррозионному растрескиванию только в холоднодеформированном состоянии в водном растворе аммиака. Наиболее склонны к коррозионному растрескиванию однофазные латуни с концентрацией цинка, близкой к пределу насыщения, и двухфазные. Они устойчивы против «сезонного» растрескивания только при наличии растягивающих напряжений < 10 МПа.

Склонность к коррозионному растрескиванию медно-цинковых сплавов в парах аммиака приведена на рис. 5.

Для предотвращения коррозионного растрескивания латуней необходимо применять низкотемпературный отжиг и предохранять их от окисления при хранении. Для снятия внутренних напряжений производят дорекристаллизационный отжиг.

Для предохранения латуней от окисления рекомендуется пассивировать их в следующих средах: слабокислом водном растворе, содержащем около 6% ангидрида хромовой кислоты и 0,2% серной кислоты; водном растворе, содержащем 5% хромпика и 2% хромовых квасцов.

Защиту латуней производят также с помощью ингибиторов коррозии, например, бензотриазола или толуолтриазола. Бензотриазол образует на поверхности пленку (< 5 нм), которая предохраняет латуни от коррозии в водных средах, различных атмосферах и других агентах. Коррозионные ингибиторы могут быть введены в состав лаков и защитной оберточной бумаги.

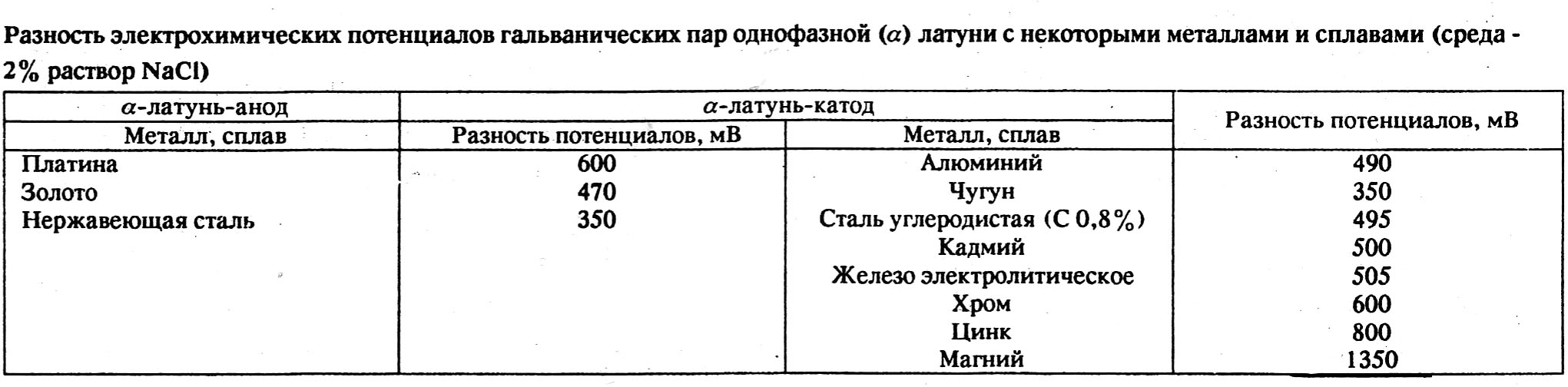

В случае электрохимической коррозии латунь при контакте с различными металлами и сплавами проявляет себя двояко: в одних случаях анодом, в других — катодом (табл. 6).

При контакте латуни с серебром, никелем, мельхиором, медью, алюминиевой бронзой, оловом и свинцом электрохимическая коррозия не происходит.

При нагреве латуни окисляются. Скорость окисления латуней с повышением температуры возрастает по экспоненте, удваиваясь приблизительно через каждые 360К. При температуре свыше 770К наблюдается испарение цинка наиболее интенсивно, если его концентрация в сплавах превышает 20 %.

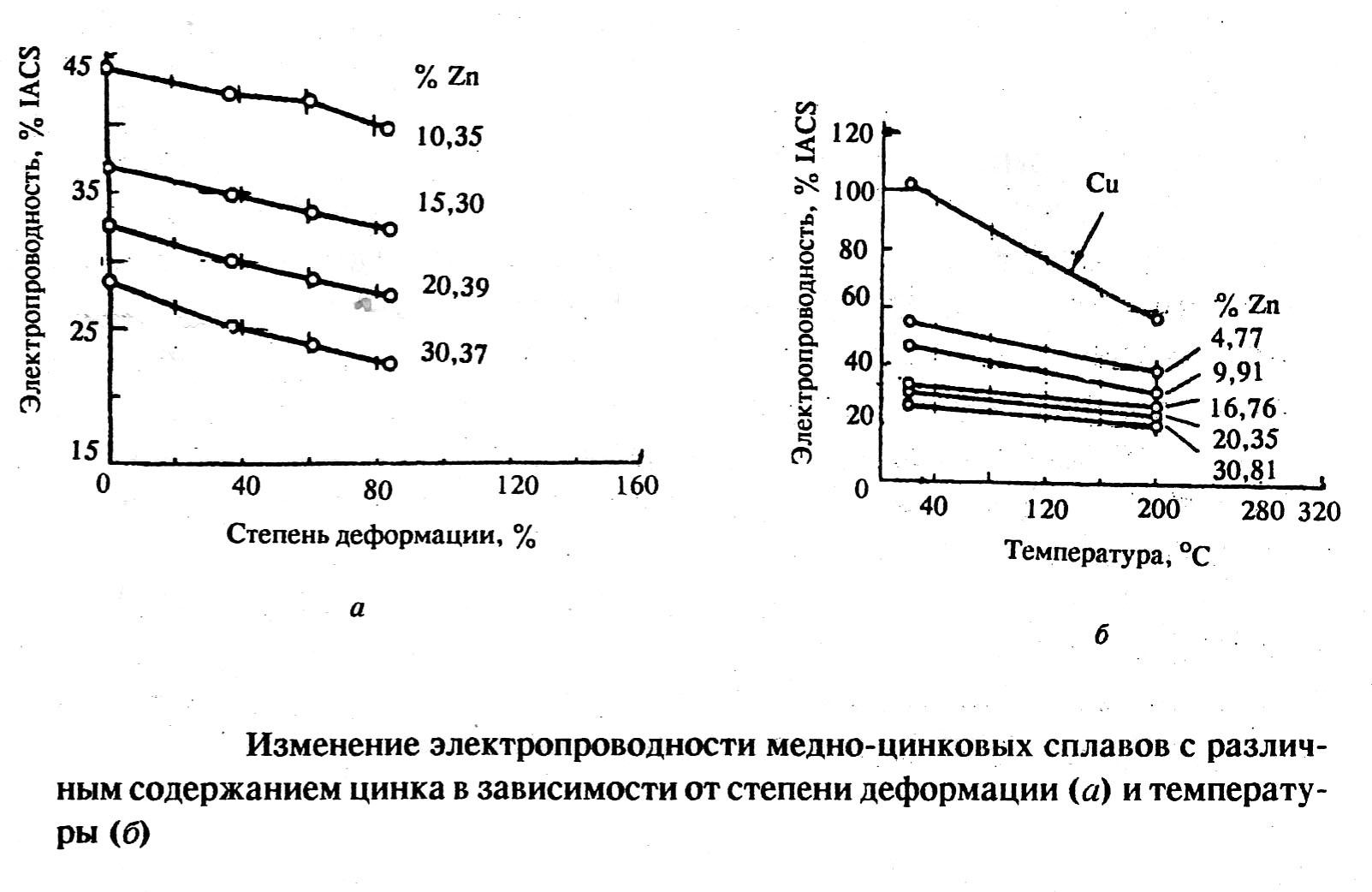

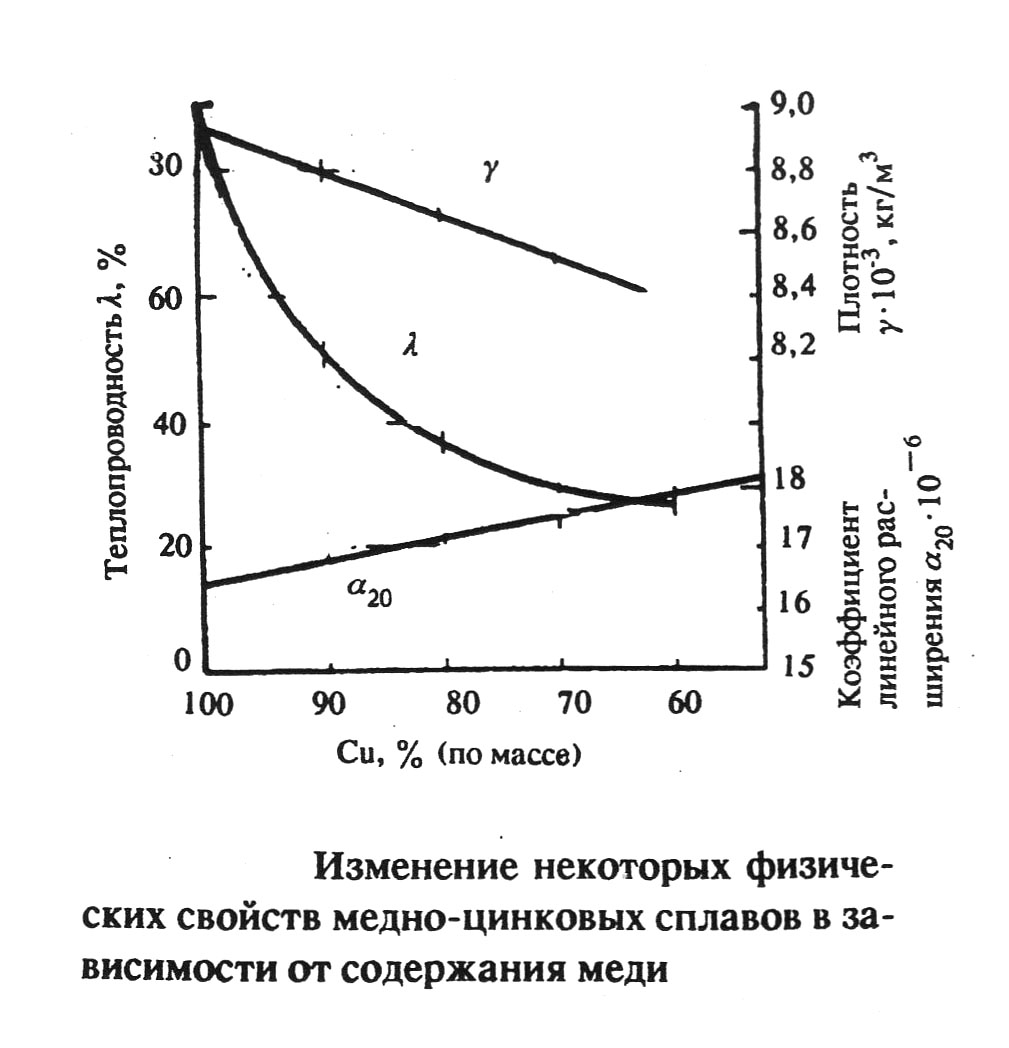

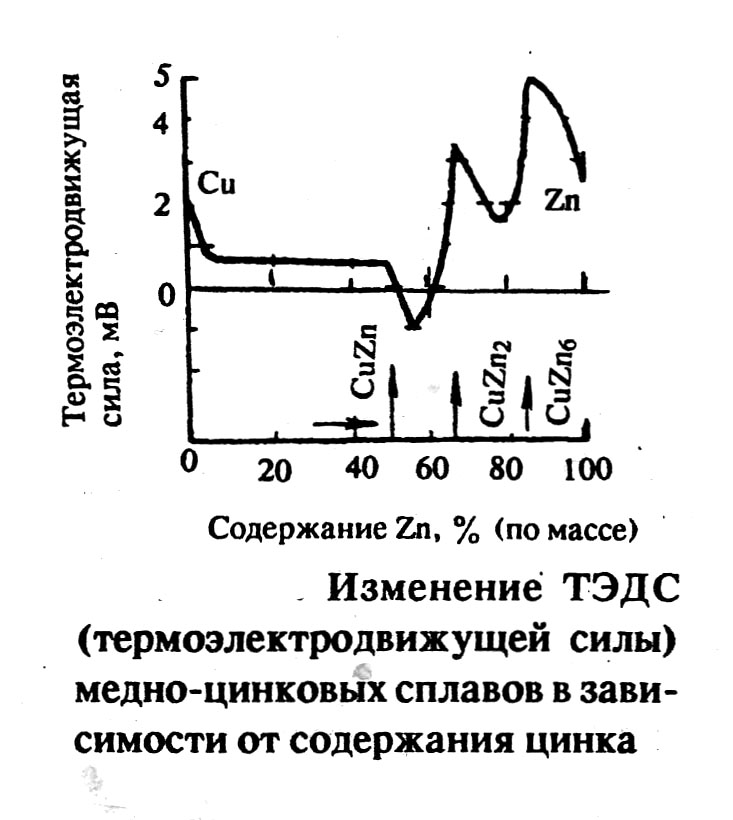

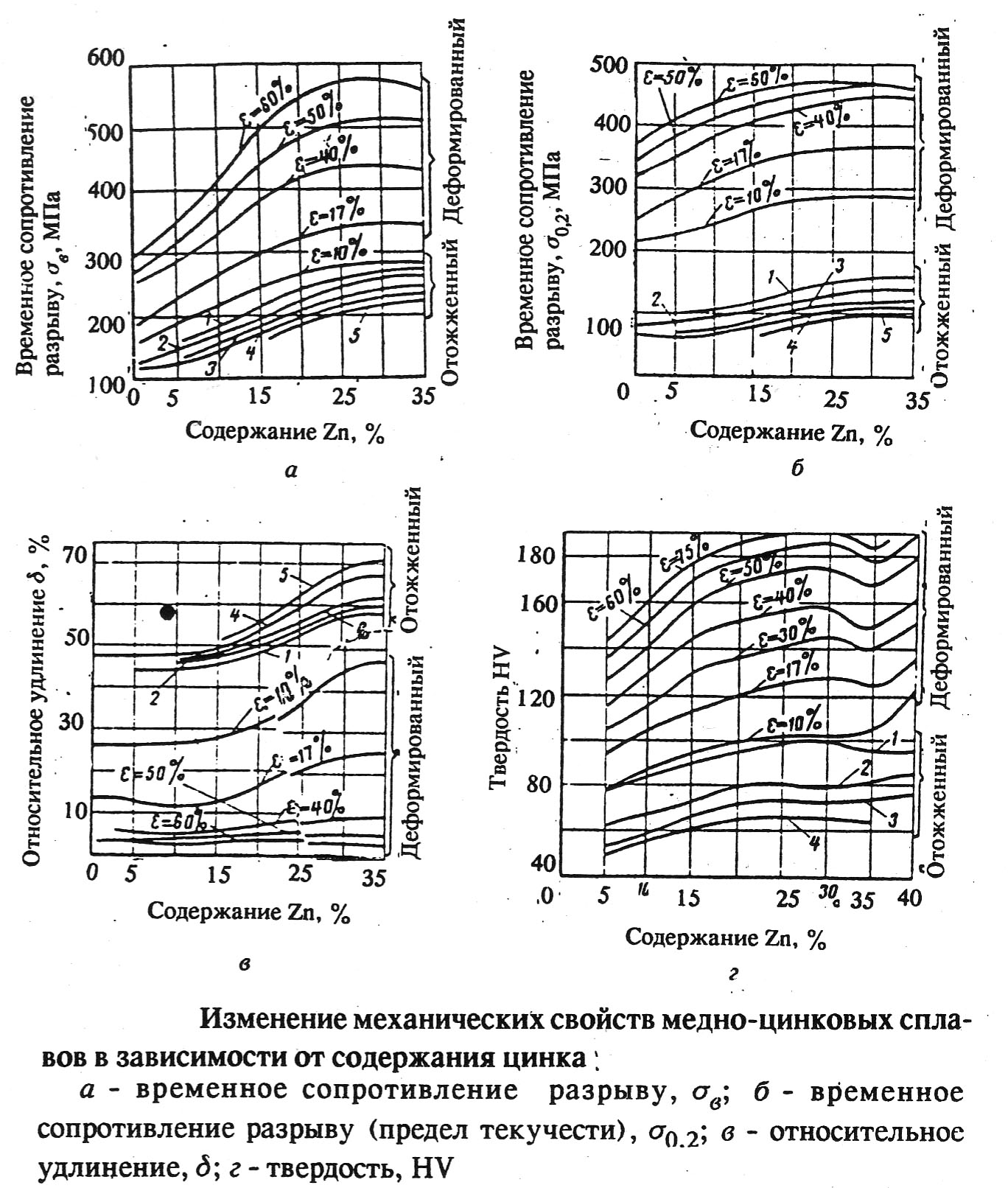

Изменение некоторых физических и механических свойств латуней в зависимости от содержания цинка показано на рис. 6-9.

Типичные физические, механические и технологические свойства латуней приведены в прил. 2, 3, 4.

Специальные латуни, обрабатываемые давлением

Специальные или многокомпонентные латуни — это медно-цинковые сплавы сложных композиций, в которых основными легирующими элементами являются алюминий, железо, марганец, никель, марганец, никель, кремний, олово и свинец. Эти элементы, как правило, вводят в латуни в таких количествах, чтобы они полностью растворялись в α и β фазах. Кроме указанных элементов в латуни вводят малые добавки мышьяка, сурьмы и других элементов.

Влияние легирующих элементов проявляется двояко: изменяются свойства фаз (а и/3) и относительные их количества, т.е. граница фазовых превращений.

Для определения границ фазовых превращений в системе или «кажущегося» («фиктивного») содержания меди при добавлении легирующего элемента используют эмпирическое уравнение:

A’=A*100/(100+X*(Kэ-1)),

где А’ — кажущееся (фиктивное) содержание меди, % (по массе); А — фактические содержание меди, % (по массе); X — содержание третьего компонента, % (по массе); Кэ — коэффициент Гинье, характеризующий влияние легирующего элемента на фазовый состав (при Кэ > 1, увеличивается количество β’-фазы).

Значение Кэ для различных элементов: для Ni Kэ от -1,2 до -1,4, для Co Kэ=-1, для Mn Kэ=0,5, для Fe Kэ=0,9, для Pb Kэ=1, для Sn Kэ=2, для Al Kэ=6, для Si Kэ от 10 до 12.

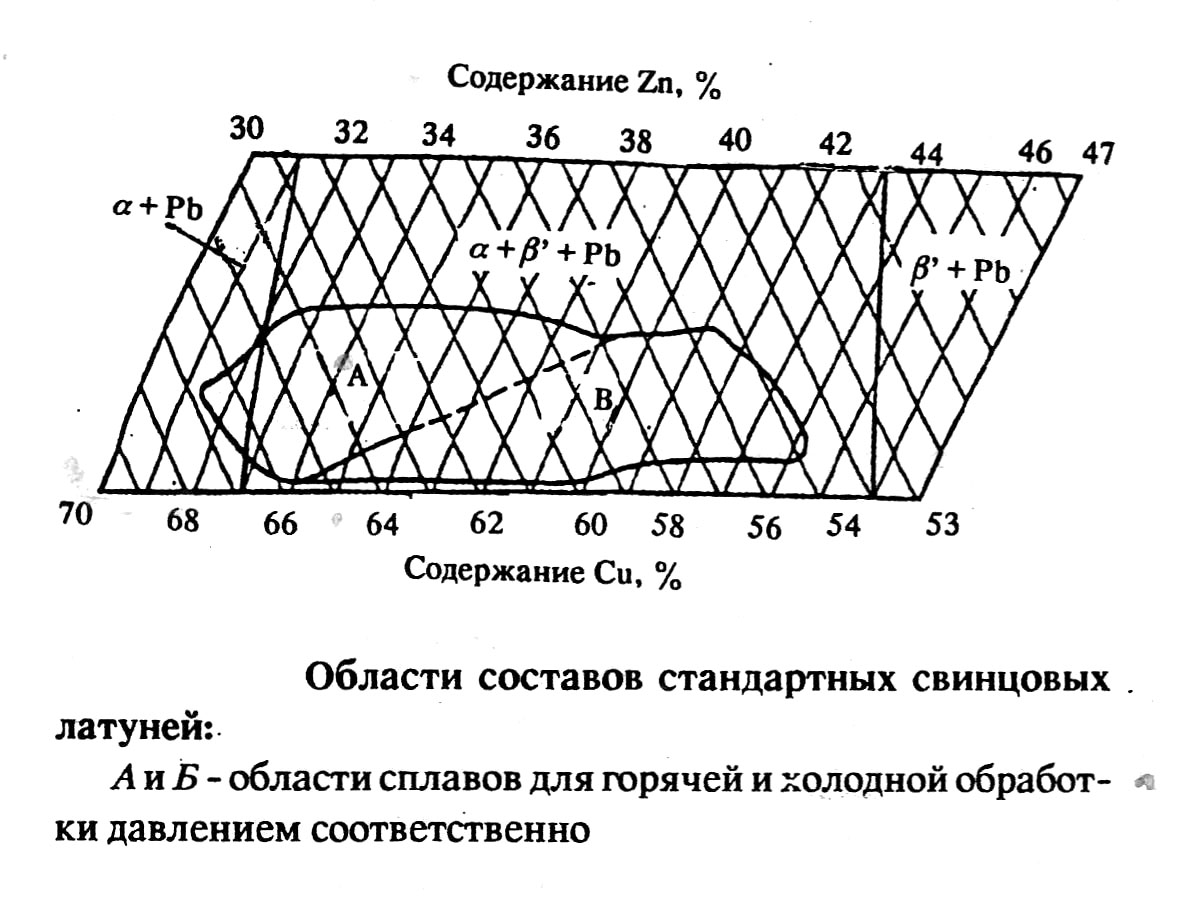

Свинцовые латуни

Свинцовые латуни — медно-цинковые сплавы, легированные свинцом. Диаграмма состояния системы Cu-Zn-Pb представлена на рис. 10.

Растворимость свинца в сплавах в твердом состоянии ничтожно мала. В двухфазных медно-цинковых сплавах (с содержанием Zn 40 %) растворимость свинца при 750°С в β-фазе немногим более 0,2%; при комнатной температуре свинец практически не растворим. В двухфазных латунях (в равновесном состоянии) свинец располагается внутри α и β-фаз и частично на границах этих фаз. Свинец при выделении его по границам фаз или зерен заметно ухудшает деформируемость латуней в горячем состоянии.

Свинец в сплавах а + βвыполняет двоякую роль: с одной стороны он используется в качестве фазы, способствующей измельчению стружки, с другой — как смазка, снижающая коэффициент трения при обработке резанием. Эффективность добавок свинца определяется его количеством и структурой сплава, величиной и характером распределения частиц свинца, величиной зерна a-фазы, количеством и распределением β-фазы.

Улучшая обрабатываемость резанием свинец заметно снижает ударную вязкость латуней, ухудшает обрабатываемость давлением, пайку и сварку, полируемость и усложняет гальваническую обработку поверхности изделий.

Прочностные характеристики свинцовых латуней с повышением температуры уменьшаются более интенсивно по сравнению с простыми латунями. Временное сопротивление разрыву латуней, содержащих около 2% свинца, при температуре 600°С составляет 10 МПа, при температуре 800°С — практически равно нулю.

В зависимости от обработки готовых деформированных полуфабрикатов свинцовые латуни классифицируют на три основных типа: для холодной обработки давлением, для горячей штамповки, для обработки на токарных автоматах.

![]() Структура свинцовистых латуней. обрабатываемых давлением в холодном состоянии, состоит из α-фазы и свинца, содержание которого должно быть в таких пределах, чтобы обеспечить высокую обрабатываемость резанием. К таким сплавам относятся латуни марок ЛС74-3, ЛС64-2, JIC63-3 и ЛС63-2.

Структура свинцовистых латуней. обрабатываемых давлением в холодном состоянии, состоит из α-фазы и свинца, содержание которого должно быть в таких пределах, чтобы обеспечить высокую обрабатываемость резанием. К таким сплавам относятся латуни марок ЛС74-3, ЛС64-2, JIC63-3 и ЛС63-2.

Свинцовые латуни, обрабатываемые давлением в горячем состоянии и предназначенные для горячей ковки и штамповки — двухфазные (α +β). Содержание цинка в латунях должно быть таким, чтобы превращение α + β в чистую β -фазу происходило полностью и при относительно низкой температуре.

Расчетное содержание β-фазы составляет около 20%. Содержание свинца от 1 до 3%. К таким латуням относятся свинцовые латуни марок ЛС60-1, ЛС59-1 и ЛС59-3. Свинцовые латуни. применяемые для обработки на токарных автоматах и в микротехнике (т.е. для изготовления деталей, которые очень малы по размерам, порядка 1 мм) — двухфазные, с высоким содержанием свинца; ЛС63-3 (с малым содержанием/3-фазы) и ЛС58-3 (с высоким содержанием β-фазы).

К латуням, применяемым в микротехнике, предъявляются особые требования по однородности химического состава, допускам по основным компонентам и микроструктуре (размер и распределение частиц свинца, количество и распределение β-фазы, величина зерна α-фазы). Однородность химического состава (гомогенность сплава) необходимо обеспечивать на небольших участках.

Границы оптимизации микроструктуры свинцовых латуней для «микродеталей» определяются содержанием β-фазы от 10 до 30%, величиной зерна α-фазы — от 10 до 50 мк при среднем диаметре частиц свинца 1-5 мк.

Обработка свинцовых латуней. Оксиды различных элементов ухудшают обрабатываемость свинцовых латуней резанием, поэтому при их плавке и литье необходим тщательный контроль за их содержанием. Из элементов-примесей наиболее отрицательное влияние на обрабатываемость резанием оказывает железо, поэтому на его содержание установлены особые ограничения. Литье осуществляется двумя способами: в изложницы и полунепрерывным (непрерывным) способом. Для достижения стабильности химического состава предпочтительно отливать свинцовые латуни непрерывным (полунепрерывным) способом.

Свинец не оказывает влияния на температуру и процесс кристаллизации медно-цинковых сплавов, он затвердевает при 326°С и в случае выделения по границам зерен (фаз) ухудшает деформируемость в горячем состоянии двухфазных сплавов.

Области составов стандартных свинцовых латуней, обрабатываемых в горячем и холодном состояниях, показаны на рис. 11.

При горячей штамповке свинцовых латуней, содержащих 56-60% Cu (ЛС59-1), склонность к образованию трещин определяется главным образом температурой деформации. Оптимальный интервал температур, при котором не образуются трещины, доволно узок и находится в области температур, составляющих линии на диаграмме состояния Cu-Zn, разграничивающих двухфазную α+β и однофазную β-области.

Содержание свинца, а также легкоплавких примесей (висмута, сурьмы и других) не оказывает влияния на склонность к образованию трещин при горячей штамповке двухфазных свинцовистых латуней (α+β).

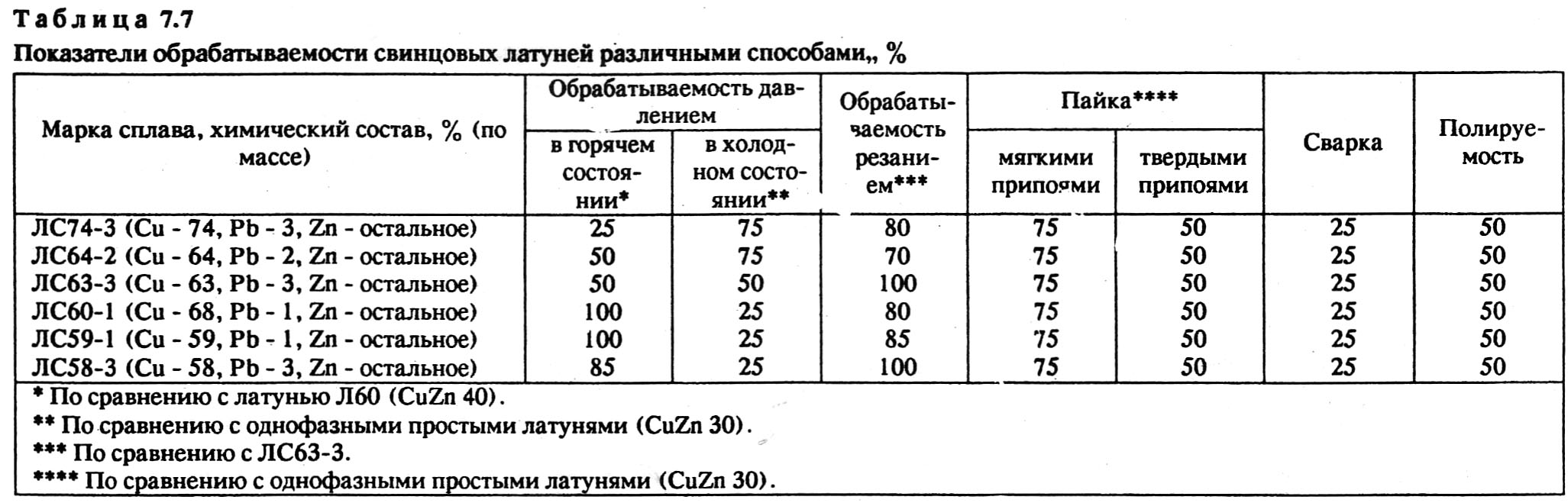

Влияние химического состава на обрабатываемость резанием и давлением свинцовых латуней показано в табл. 7.

Свинцовые α-латуни обрабатывают в холодном состоянии, однако при определенных режимах возможно и горячее прессование.

Основными видами термической обработки свинцовых латуней являются полный рекристаллизационный отжиг и низкотемпературный отжиг для снятия внутренних напряжений.

Свинцовые латуни хуже, чем простые латуни, соединяются припоями, свариваются и полируются. Для соединения свинцовых латуней не рекомендуется применять кислородно-ацетиленовую сварку, дуговую в среде защитного газа и дуговую с расходуемым электродом.

Коррозионная стойкость свинцовых латуней. Свинцовые латуни обладают: отличной устойчивостью против воздействия чистых гидрокарбонатов, фреона, фторированных гидрокарбо- натовых охладителей и лаков; хорошей устойчивостью против воздействия промышленной, морской, сельской атмосфер, спиртов, дизельного топлива и сухого диоксида углерода; средней устойчивостью против воздействия сырой нефти и водяного диоксида углерода; плохой устойчивостью против воздействия гидроксида аммония, хлористоводородной и серной кислот.

Оловянные латуни

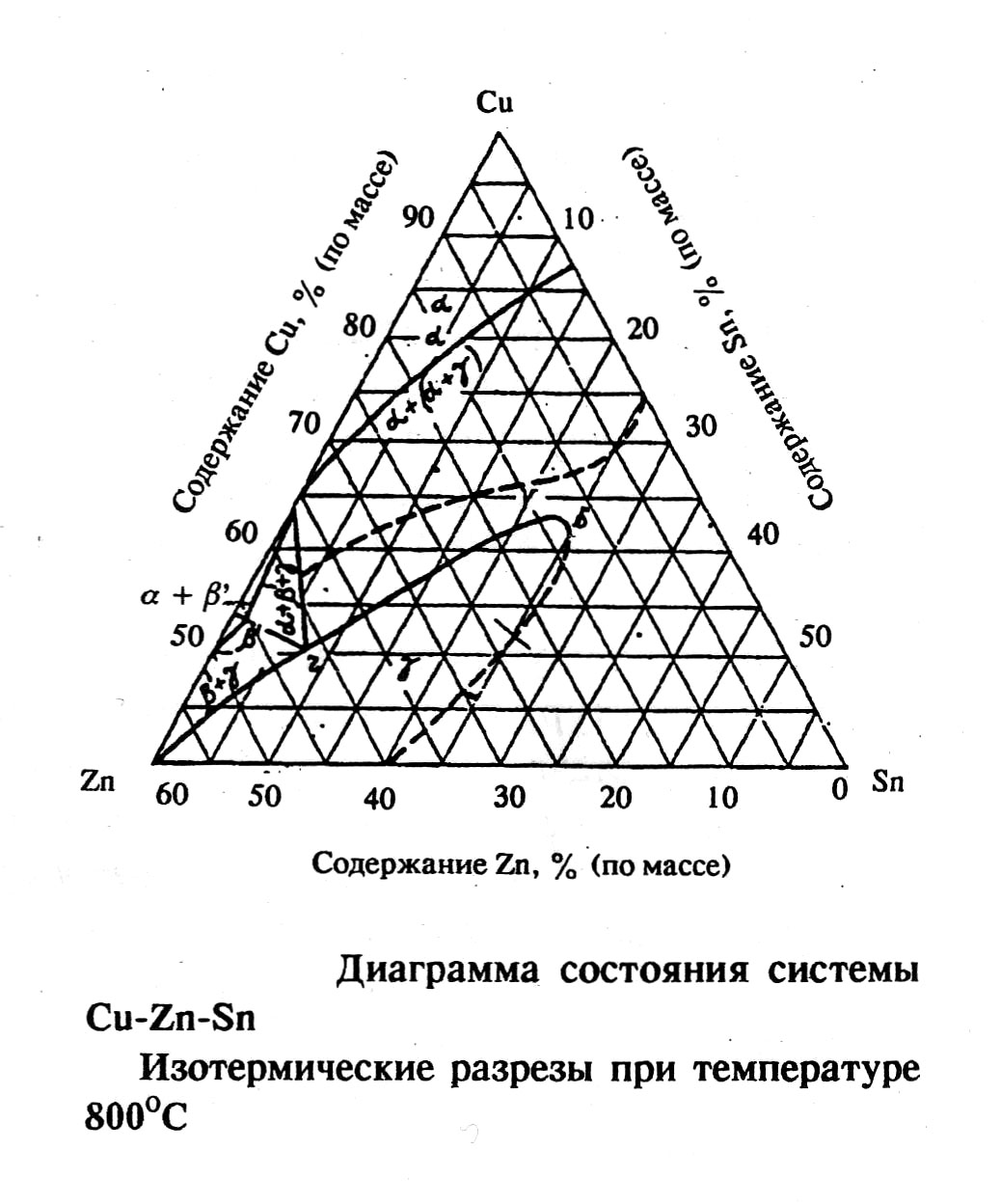

Олово незначительно влияет на изменение границ фазовых превращений, однако заметно изменяет природу β-фазы. Диаграмма состояния системы Cu-Zn-Sn приведена на рис. 12.

Двухфазные оловянные латуни обладают высокой коррозионной стойкостью во многих средах. При повышенном содержании олова в латунях появляется новая фаза γ. Фаза γ — хрупкая составляющая, которая заметно ухудшает обрабатываемость латуни давлением в холодном состоянии. Появление γ-фазы в двухфазной латуни (а + /3) наблюдается при содержании олова свыше 0,5% (если содержание олова превышает этот предел, то при превращении β выделяется δ-фаза, обволакивающая α-фазу. Появление хрупких фаз ограничивает легирование латуней оловом. Содержание олова более 2% в латунях ухудшает их обрабатываемость в горячем состоянии. Стандартные оловянные латуни можно разделить на два типа: однофазные (α — твердый раствор) и трехфазные (α + β + γ).

Алюминиевые латуни

Алюминиевые латуни — медно-цинковые сплавы, в которых основной легирующей добавкой является алюминий.

Алюминий благодаря высокому коэффициенту Гинье (Кэ = 6) и значительной растворимости в твердом состоянии по сравнению с другими элементами (кроме кремния) оказывает даже в небольших количествах заметное влияние на свойства латуни. Добавки алюминия повышают механические свойства и коррозионную стойкость латуней, но несколько ухудшают их пластичность. Количество вводимого алюминия ограничивается пределами, выше которых появляется хрупкая γ-фаза (рис. 13).

При содержании меди, % (по массе): 70; >/J65; 60 предельные содержания алюминия, % (по массе): 6; 5 и 3 соответственно. В латунях, обрабатываемых давлением, содержание алюминия не превышает 4%, в литейных высокопрочных латунях 7%.

Легирование латуней производят одним алюминием или в определенных соотношениях с другими элементами (железо, никель, марганец и др.).

Одним алюминием, как правило, легируют однофазные латуни (ЛА85-0,5, ЛА77-2). Для локализации обесцинкования и предотвращения коррозионного растрескивания при контакте с морской водой в однофазные алюминиевые латуни, содержащие более 15% Zn, вводят 0,02-0,04 As (ЛАМш77-2-0,05).

Избыток мышьяка (> 0,062%) ухудшает пластичность латуней. Алюминий совместно с железом (ЛАЖ60-1-1) и никелем (ЛАН59-3-2) вводят преимущественно в двухфазные латуни.

Железо улучшает пластичность латуней, содержащих свинец, в горячем состоянии измельчает структуру и повышает их механические свойства; никель повышает коррозионную стойкость. Железо и никель несколько снижают пластичность латуней в холодном состоянии.

Легирование латуней алюминием, никелем и небольшими добавками марганца и кремния (ЛАНКМц75-2-2,5-0,5-0,5) делает их дисперсионно-твердеющими и существенно улучшает механические свойства, особенно упругие характеристики.

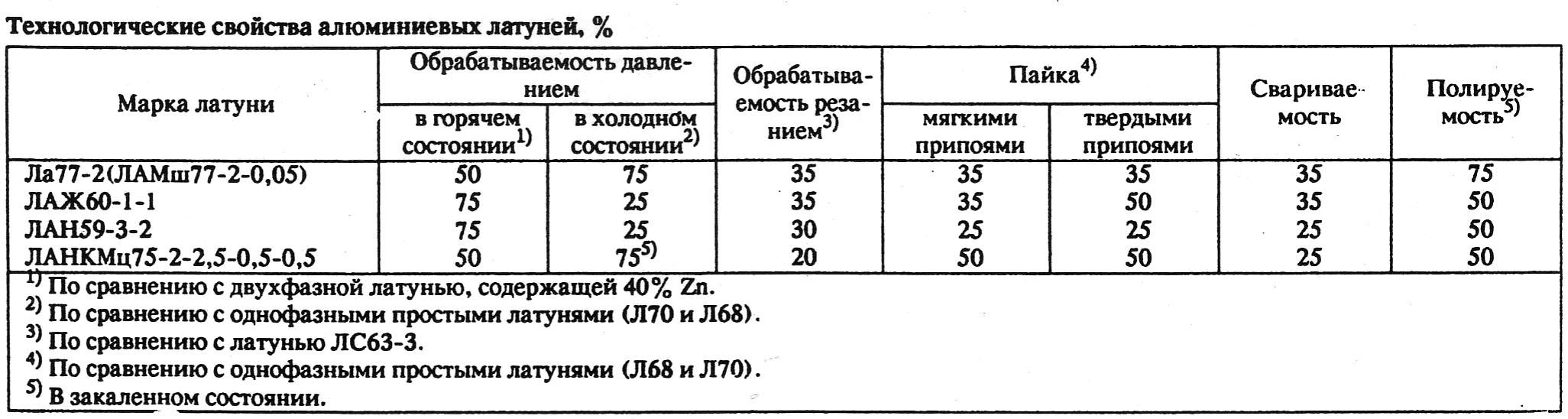

Однофазные алюминиевые латуни удовлетворительно обрабатываются давлением в горячем состоянии и хорошо — в холодном; двухфазные — хорошо в горячем состоянии и удовлетворительно в холодном. Обрабатываемость резанием колеблется от 30 до 50% (по сравнению с латунью ЛС63-3).

Алюминиевые латуни по сравнению со свинцовыми хуже соединился припоями, но несколько лучше свариваются; по полируемости они близки к двухфазный простым латуням (табл. 8).

Железосодержащие латуни

Добавки железа значительно измельчают структуру латуней, благодаря чему улучшаются механические свойства и технологические характеристики. Однако’ сплавы системы Cu-Zn-Fe применяются редко. Распространение получили многокомпонентные латуни.

Марганцевые латуни

Легирование латуней марганцем заметно повышает их коррозионную стойкость при контакте с морской водой, хлоридами и перегретым паром.

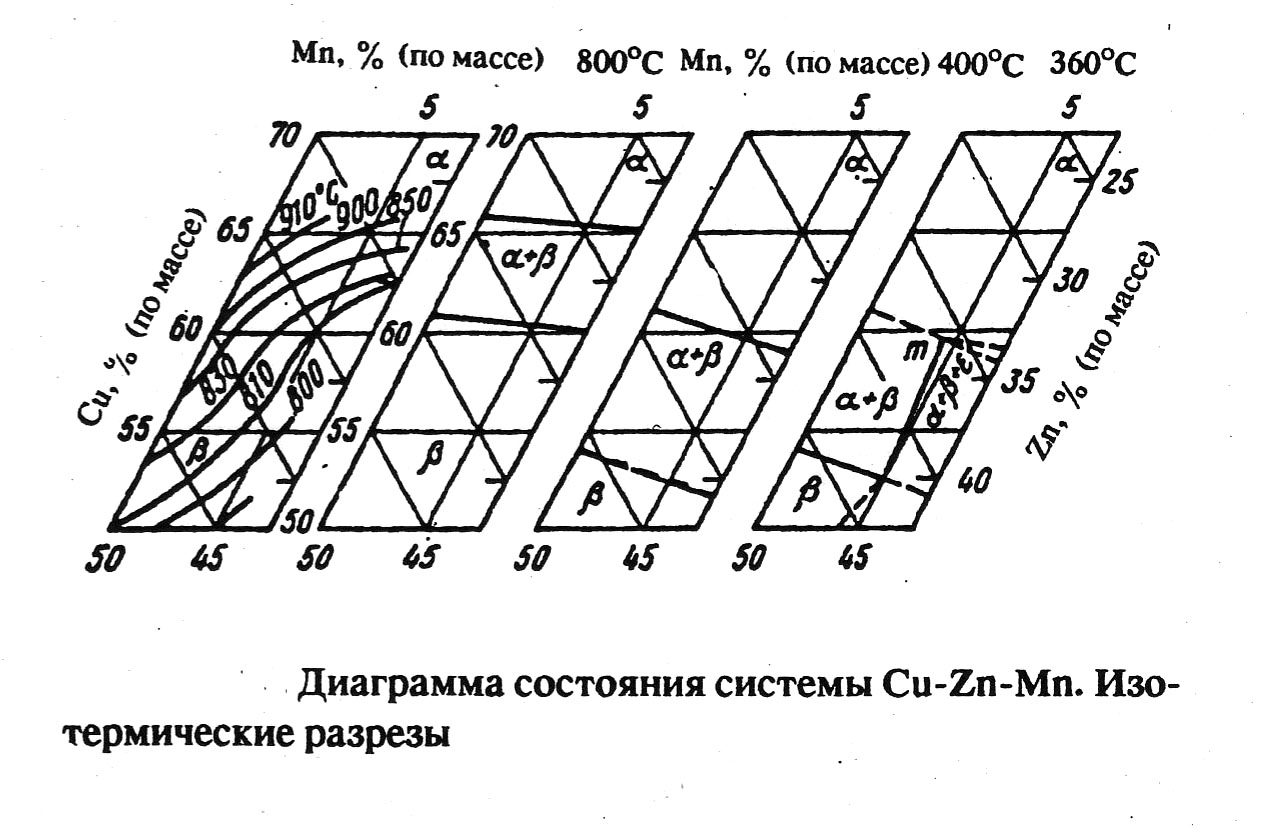

Диаграмма состояния сплава системы Cu-Zn-Mn приведена на рис. 14.

Добавки марганца оказывают незначительное влияние на структуру латуней. Однако марганец уменьшает стабильность упорядоченной решетки фазы β. При содержании Мп > 4,7% (ат.) в сплаве наблюдается частично неупорядоченное состояние при температуре закалки от 520°С.

Наиболее благоприятное влияние на свойства и технологические характеристики латуни марганец оказывает в сочетании с другими легирующими элементами (алюминий, железо, олово, никель).

Кремнистые латуни

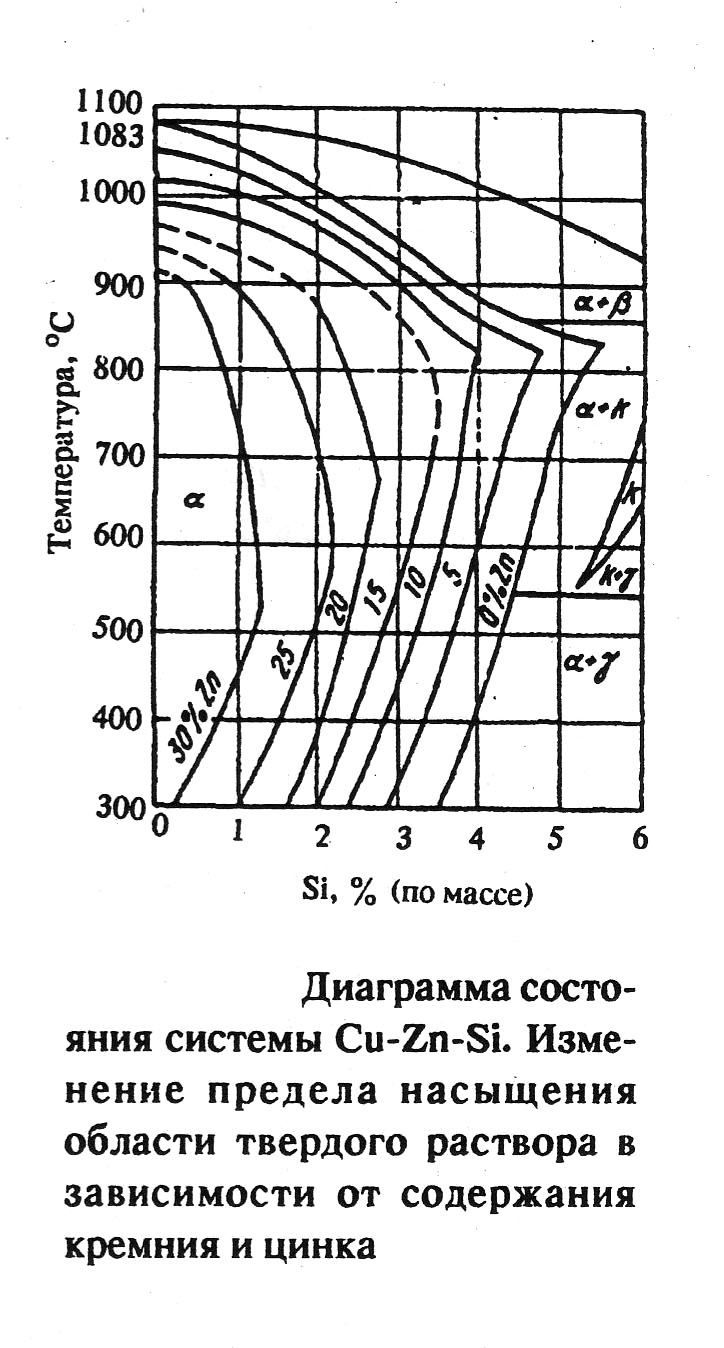

Кремний в твердом состоянии растворим в латунях в значительных количествах, однако растворимость его понижается с увеличением содержания цинка. Область твердого раствора а под влиянием кремния и цинка резко сдвигается в сторону медного угла (рис. 15).

С увеличением содержания кремния в структуре сплавов Cu-Zn-Si появляется новая фаза к гексагональной сингинии, которая при повышенных температурах пластичная и в отличие от β-фазы поляризуется. С понижением температуры (ниже 545°С) происходит эвтектоидный распад к-фазы в α + γ’.

Кремнистые латуни, содержащие 20% Zn и 4% Si для обработки давлением не пригодны из-за малой пластичности. Для получения деформированных полуфабрикатов применяются кремнистые латуни, содержащие <4% Si.

Небольшие добавки кремния улучшают технологические характеристики латуней при литье и горячей обработке давлением, повышают механические свойства и антифрикционносгь

Никелевые латуни

Легирование латуней никелем повышает их механические свойства и коррозионную стойкость. Никелевые латуни более стойки по сравнению с другими латунями к обесцинкованию и коррозионному растрескиванию.

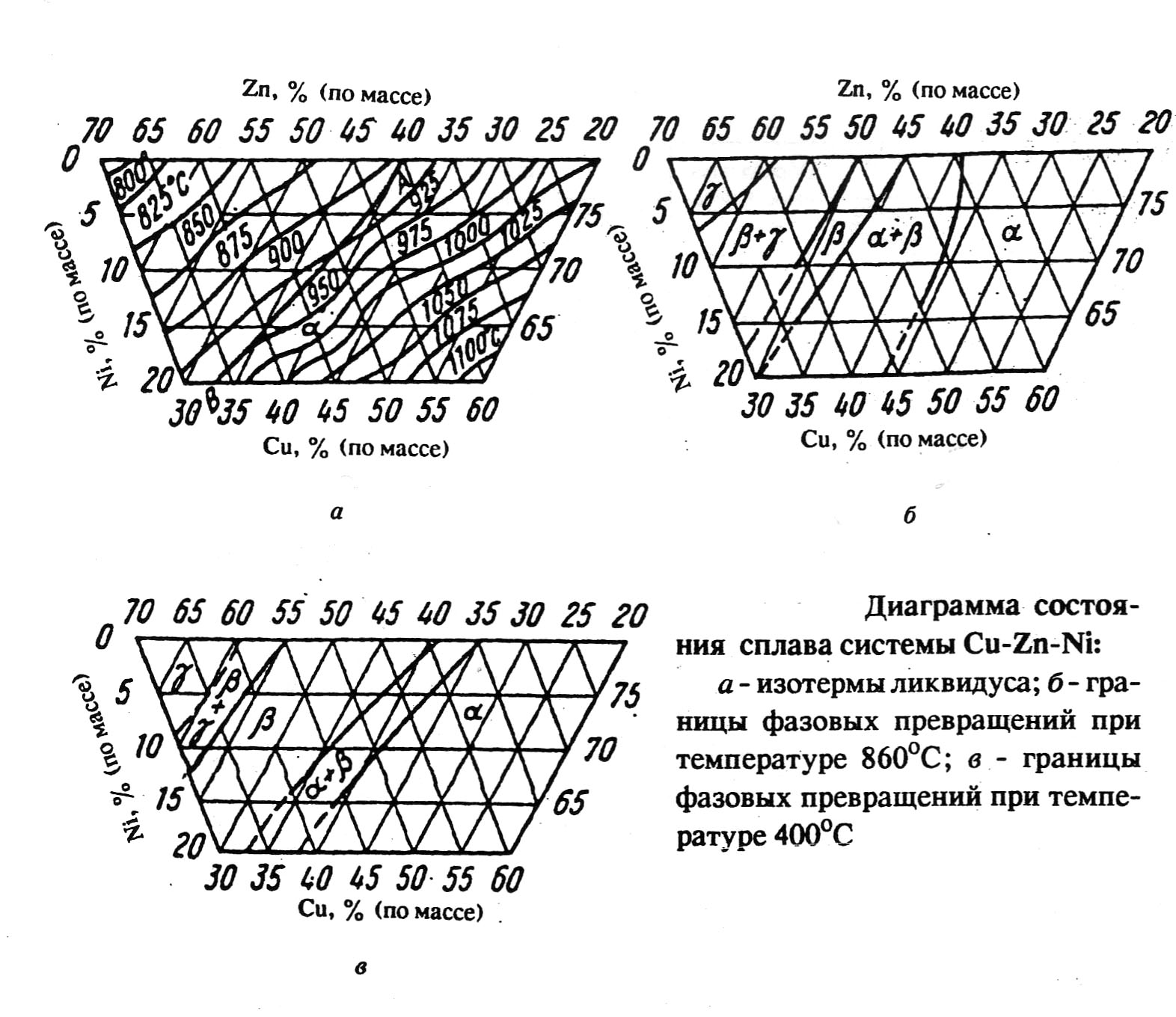

Как видно из диаграммы состояния сплава системы Cu-Zn-Ni (рис. 16), никель оказывает заметное влияние на структуру латуней, расширяя область твердого раствора α

При легировании никелем можно некоторые двухфазные латуни перевести в однофазные.

Легирование латуни Л62 никелем в количестве 2-3% (по массе) позволяет получить однофазный сплав с мелким зерном, высокими и однородными механическими свойствами и повышенной коррозионной стойкостью. Благодаря добавкам никеля при производстве деформированных полуфабрикатов исключается появление такого отрицательного явления как строчечная структура.

Рекомендации по улучшению свойств медно-цинковых сплавов с учетом зарубежного опыта. На свойства латуней наряду с чистотой исходных компонентов сплавов, способами и режимами плавки и литья большое влияние оказывают режимы их обработки и подготовка шихты.

Рекомендуется:

Для уменьшения образования пористости и пузырей в листах (полосах) и лентах из латуни марок Л70, Л68, Л63 и Л60: избегать загрязнения шихты фосфором; отходы в виде стружки, содержащей масло, эмульсию и др. перед плавкой подвергать окислительному обжигу; добавлять в расплав оксид меди в количестве 0,1-1,0 кг на 100 кг шихты; обращать особое внимание на оптимальные режимы литья и горячей прокатки; отжигать горячекатаные полосы перед холодной прокаткой.

Для увеличения сопротивления латуней Л68 и Л70 коррозионному растрескиванию необходимо уделять большое внимание подбору режима холодной прокатки и отжига. Суммарное обжатие при последней холодной прокатке должно быть более 50%, оптимальная температура отжига — 260-280°С.

Для повышения сопротивления двухфазных латуней обесцинкованию (а это возможно, если доля β-фазы в структуре сплава составляет около 30%) необходимо термообработку проводить в интервале температур 400-700°С (в зависимости от состава сплава).

Для предотвращения обесцинкования латуней Л63 и получения качественной поверхности при светлом отжиге (в колпаковых и шахтных печах) температуру рекристаллизационного отжига выдерживают в пределах 450-470°С. При этой температуре в течение 1-4 ч получают полосу (ленту) с размером зерна 0,035- 0,045 мм, временным сопротивлением разрыву 33-35 кгс/мм2 и относительным удлинением 50%.