Механические прессы

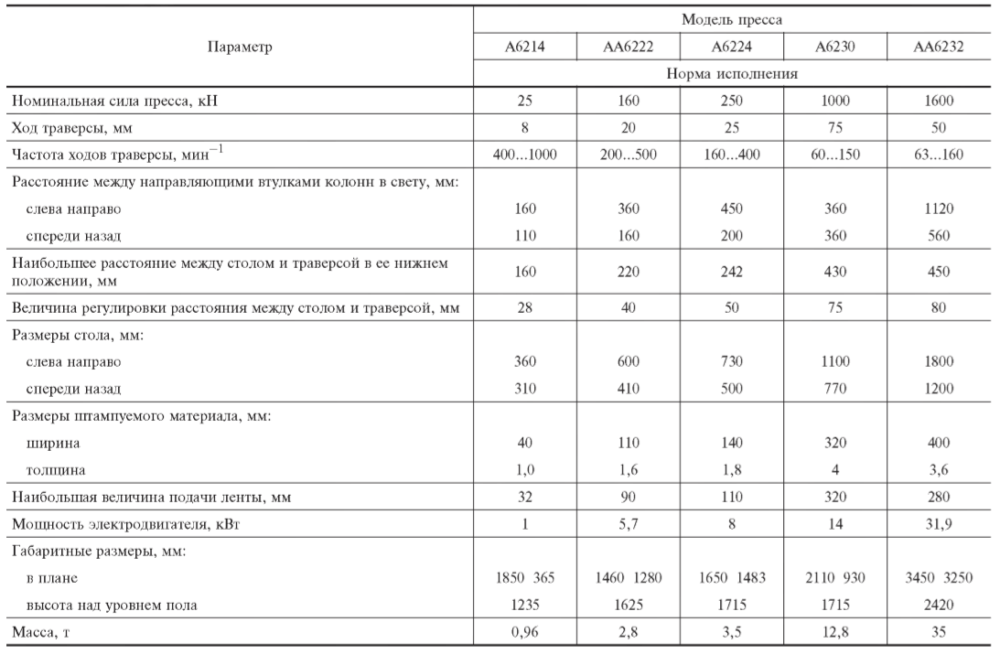

Прессы однокривошипные открытые простого действия

Прессы однокривошипные открытые простого действия (ГОСТ 9408—89) выполняют с неподвижным столом (наклоняемые и ненаклоняемые), с передвижным столом (ненаклоняемые). Эти прессы предназначены для выполнения операций холодной штамповки; их используют в составе роботизированных технологических комплексов.

Конструкция пресса с неподвижным столом должна предусматривать возможность установки средств механизации и автоматизации, а также встраивания в поточные или автоматические линии.

По заказу потребителя прессы с передвижным столом оснащают рогом.

Прессы с неподвижным столом в зависимости от вида производства, штампуемого материала и выполняемой технологической операции оснащают следующими механизмами:

- валковыми, клещевыми подающими устройствами для подачи ленточного материала;

- валковыми подающими устройствами для подачи полосового материала;

- грейферными, револьверными, шиберными подающими устройствами, руками механическими, промышленными роботами для подачи штучных заготовок;

- подушками в столе (прессы номинальной силой 160…1000 кН).

Для прессов силой до 63 кН допускается ступенчатое изменение частоты ходов ползуна.

Прессы изготовляют с выталкивателями в ползуне.

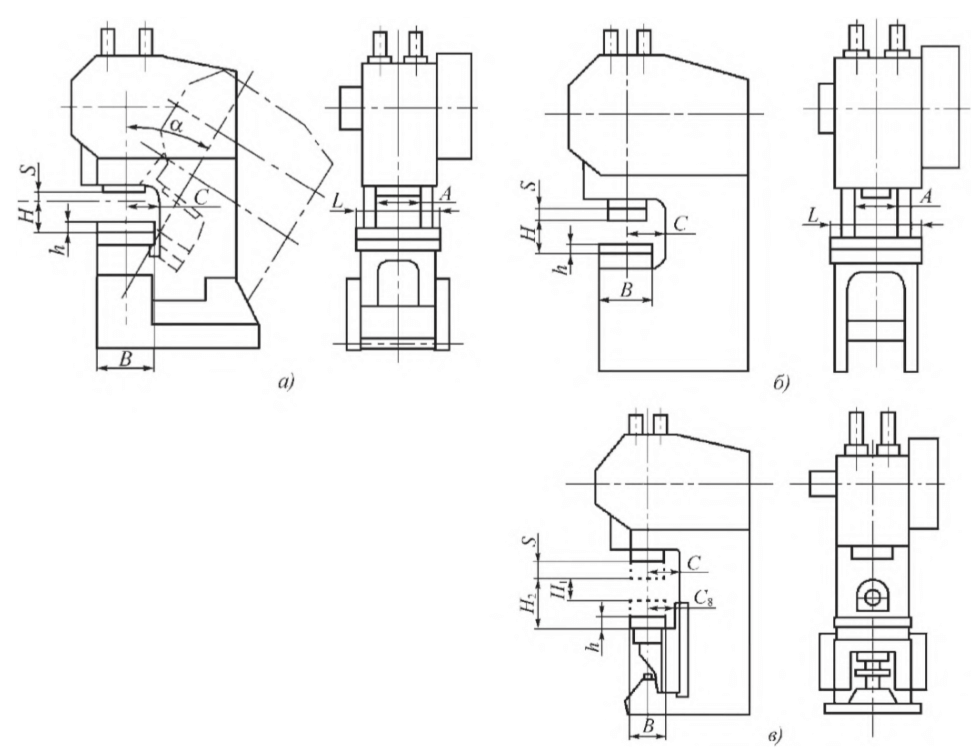

Размеры и расположение пазов и отверстий для крепления штампов прессов – по ГОСТ 9226-79. Основные параметры и размеры прессов должны соответствовать указанным на рис. 1 и 2 и в ГОСТ9408-89.

Прессы однокривошипные закрытые простого действия

Прессы предназначены для выполнения различных операций холодной штамповки деталей из ленточного, листового и полосового материала (ГОСТ 10026-87, нормы исполнения 1 и 2) и обрезки поковок (норма исполнения 3).

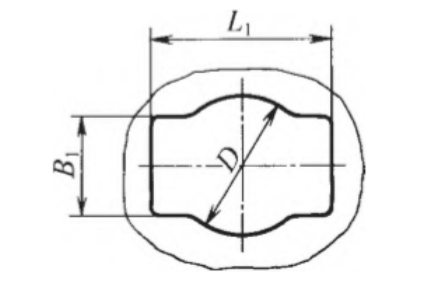

Основные параметры и размеры прессов должны соответствовать указанным на рис. 3. и в ГОСТ 10026-87.

Прессы двухкривошипные открытые простого действия

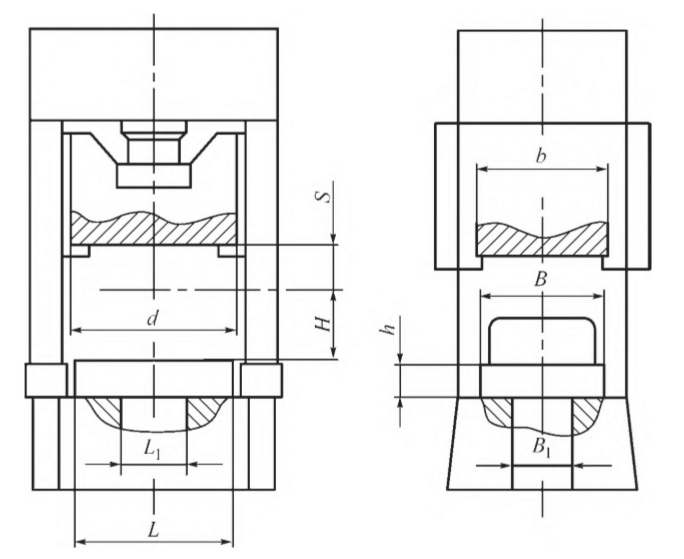

Прессы двухкривошипные открытые простого действия (рис. 4, ГОСТ 9222-87) предназначены для вырубки, неглубокой вытяжки, гибки деталей из листового ленточного и полосового металла и для других холодноштамповочных работ. По заказу потребителя прессы поставляют со средствами механизации и автоматизации, а также в составе комплексов оборудования.

Прессы двухкривошипные закрытые простого действия

Прессы данного вида (ГОСТ 776688) предназначены для изготовления из листового материала средних и крупных деталей, требующих вырубки, гибки, формовки, неглубокой вытяжки и других операций холодной штамповки.

Прессы состоят из следующих основных узлов: станины, привода, ползуна, электрооборудования, систем смазки и управления. Станина — сборно-сварная, закрытая, разъемная, состоит из стола, двух стоек и траверсы, соединенных между собой стяжными шпильками.

Стол прессов КА3540, К3542, КБ3544 — выдвижной, у остальных прессов — неподвижный.

В столе смонтирована гидропневматическая подушка, используемая для прижима заготовок при вытяжке и в качестве нижнего выталкивателя. Привод пресса КВ3732А — двухступенчатый, у остальных прессов — трехступенчатый. Движение передается от электродвигателя через клиноременную и зубчатую передачи на эксцентриковые шестерни (у пресса КВ3732А — на эксцентриковый вал) и далее через шатуны на ползун.

Валы и оси привода расположены перпендикулярно фронту пресса (у пресса КВ3732А — параллельно фронту пресса). Ползун коробчатой формы перемещается в регулируемых направляющих станины. Ползун уравновешен пневматическими цилиндрами. В нем может быть установлен гидравлический предохранитель от перегрузок по силе. Регулировка межштампового пространства осуществляется отдельным электродвигателем. Муфта включения и тормоз — фрикционные, однодисковые, с электропневматическим управлением, расположены на промежуточном валу (у пресса КВ3732А — на эксцентриковом валу). Управление прессами — кнопочное. Электросхема предусматривает работу прессов в автоматическом и наладочном режимах, а также в режиме одиночных ходов.

Система смазки — централизованная, циркуляционная, автоматическая.

Конструкция привода предусматривает возможность подключения средств механизации.

Прессы четырехкривошипные закрытые простого действия

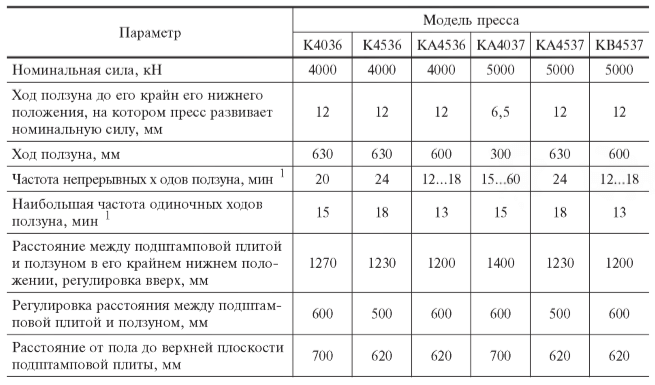

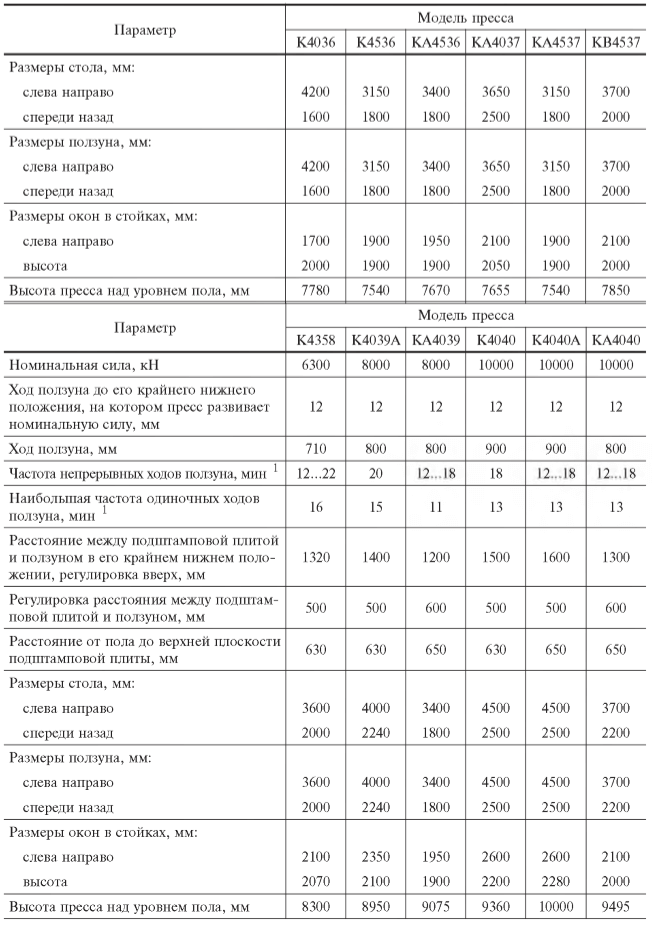

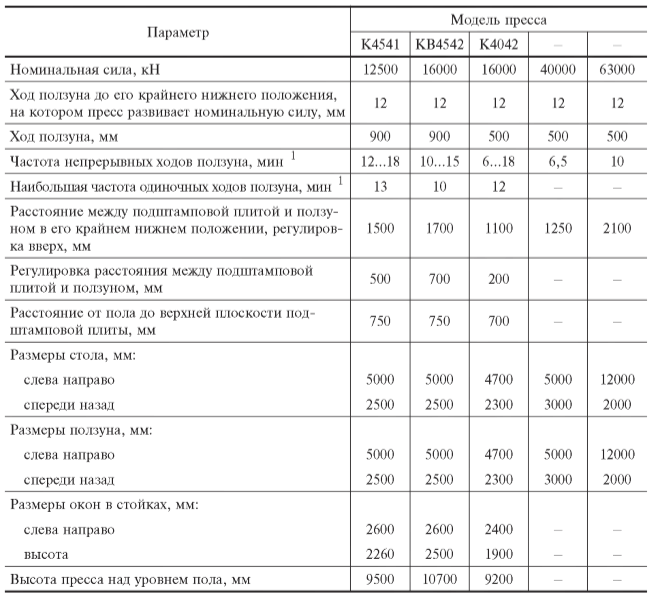

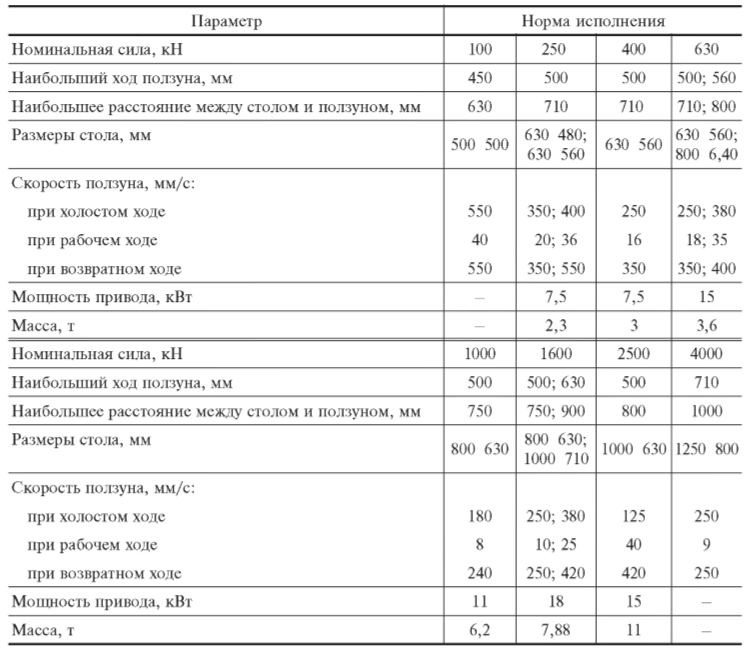

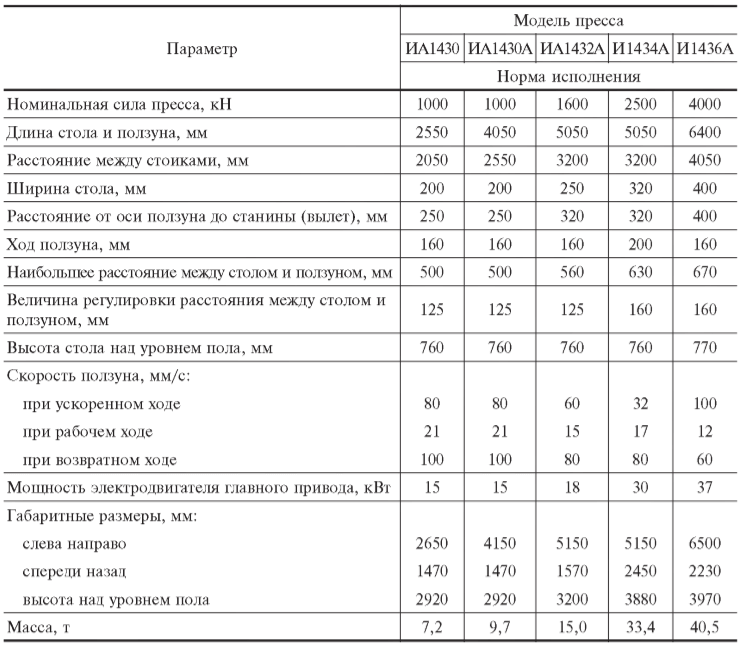

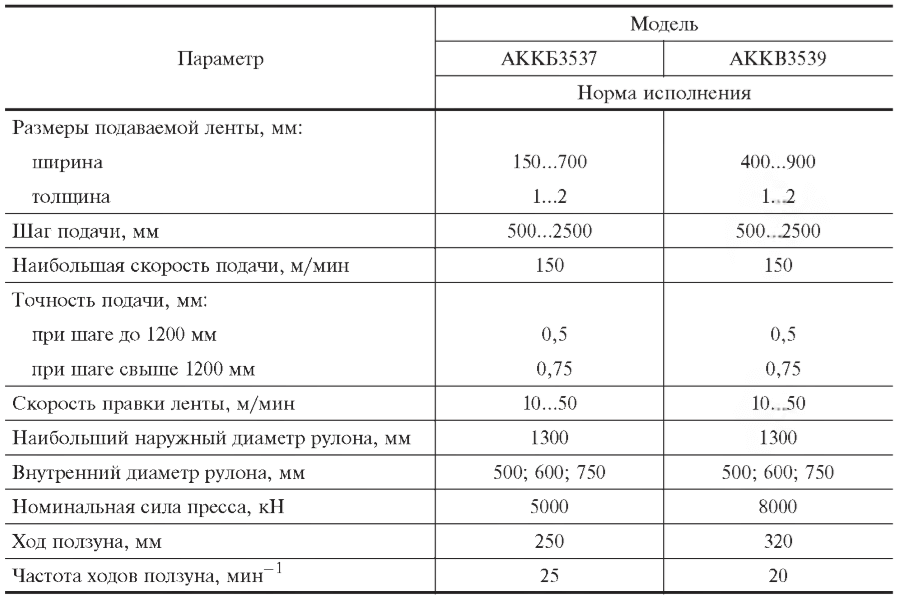

Прессы четырехкривошипные закрытые простого действия (табл. 1) предназначены для вырубки, вытяжки, гибки деталей из листового и полосового материала и для других холодноштамповочных операций; преимущественно применяются для штамповки крупногабаритных деталей сложной конфигурации. По заказу потребителя прессы поставляют со средствами механизации и автоматизации, а также в составе комплексов оборудования.

Путь ползуна до его крайнего положения, на котором пресс развивает номинальную силу, составляет для всех прессов 12 мм независимо от номинальной силы и исполнения.

Прессы однокривошипные закрытые двойного действия

Прессы однокривошипные закрытые двойного действия (ГОСТ 7639— 88) предназначены для изготовления деталей из листового материала, требующих глубокой вытяжки.

По заказу потребителя прессы поставляют со средствами механизации и автоматизации, а также в составе комплексов оборудования.

По заказу прессы изготовляют с подушками в столе до 20 % номинальной силы вытяжного ползуна и ходом не менее 25 % хода вытяжного ползуна, а также с гидропредохранителями, устройствами для ускоренной смены штампов и микроприводов (прессы силой свыше 1000 кН).

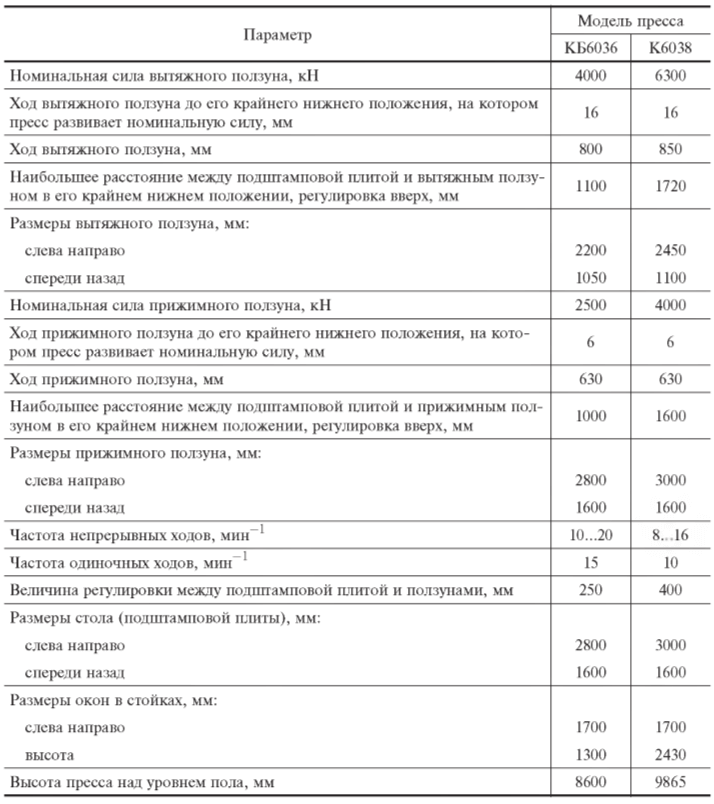

Прессы двухкривошипные закрытые двойного действия

Прессы двухкривошипные закрытые двойного действия (табл. 2) предназначены для изготовления деталей из листового материала, требующих глубокой вытяжки; преимущественно применяют для штамповки и зделий сложной конфигурации. Одновременно с вытяжкой на прессах можно осуществлять вырубку по контуру. По заказу потребителя прессы поставляют со средствами механизации и автоматизации, а также в составе ком плексов оборудования.

Прессы четырехкривошипные закрытые двойного действия

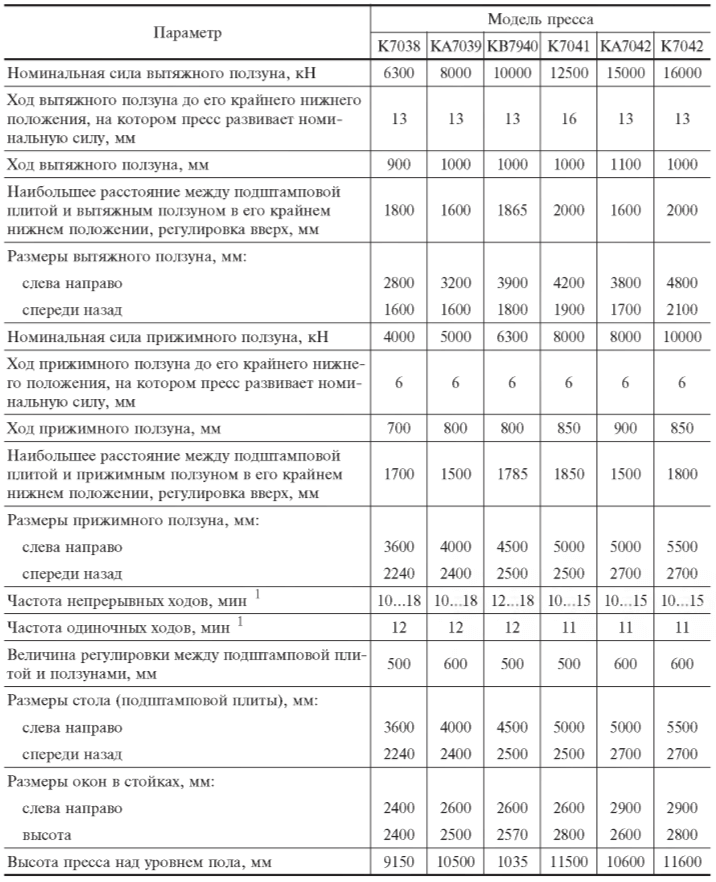

Прессы четырехкривошипные закрытые двойного действия (табл. 3) предназначены для изготовления из листового материала крупногабаритных деталей, требующих глубокой вытяжки; преимущественно применяют для штамповки деталей сложной конфигурации. Одновременно с вытяжкой на прессах можно осуществлять вырубку по контуру. По заказу потребителя прессы поставляют со средствами механизации и автоматизации, а также в составе комплексов оборудования.

Гидравлические прессы

Прессы гидравлические листоштамповочные простого действия рамные с гидроподушкой

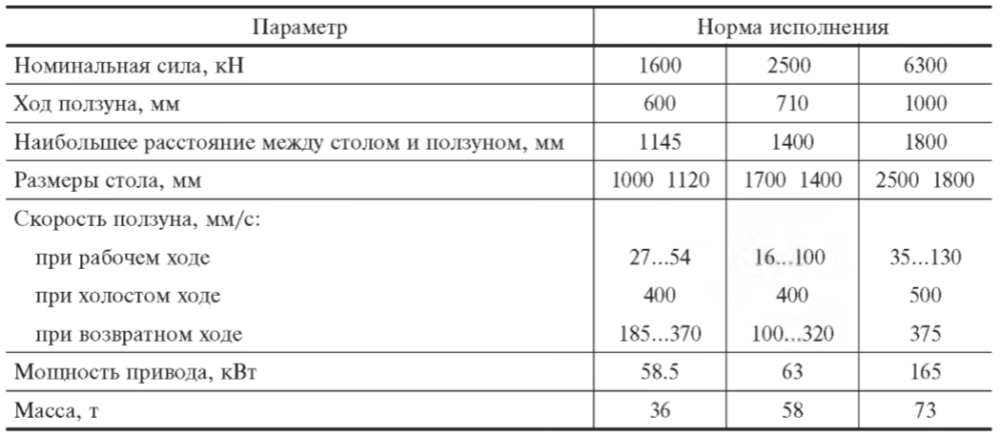

Прессы данного вида (табл. 4) предназначены для глубокой вытяжки деталей из тонкого листа в холодном состоянии (могут выполнять все другие операции холодной листовой штамповки). По заказу потребителя прессы поставляют со средствами механизации и автоматизации, а также в составе комплексов оборудования.

Гидравлические колонные прессы двойного действия для листовой штамповки

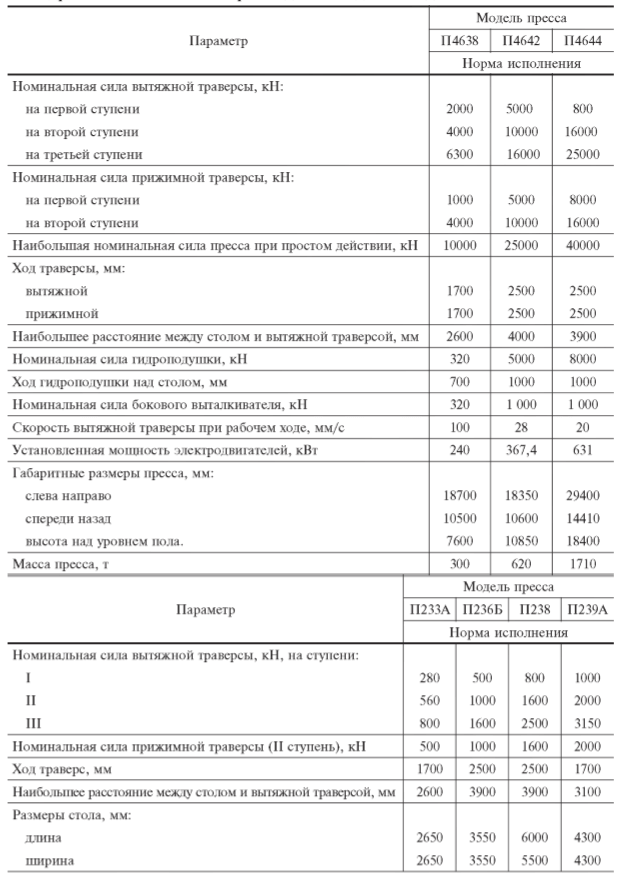

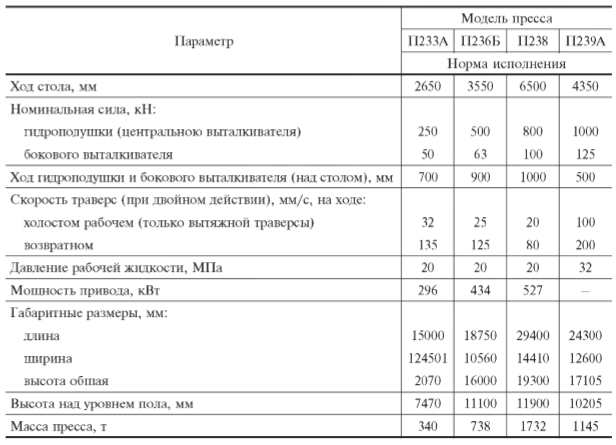

Прессы (табл. 5) предназначены для изготовления крупногабаритных деталей из толстолистового металла, требующих глубокой вытяжки. Прессы оснащают выдвижным столом.

Станина пресса состоит из верхней и нижней неподвижных траверс, стянутых между собой четырьмя колоннами, и двух подвижных траверс (прижимной и вытяжной). На верхней траверсе смонтированы рабочие и прижимные цилиндры, гидропривод и площадка с лестницей для обслуживания гидропривода.

Нижняя траверса служит основанием прессов. В ней смонтированы подвижный стол, выдвигающийся двумя плунжерными гидроцилиндрами, гидроподушка (центральный выталкиватель) и гидроцилиндры обратного хода. Стол может выдвигаться на мост для смены инструмента, а также для съема и установки заготовок вне пресса с использованием соковых выталкивателей. Все цилиндры — плунжерного типа. Плунжеры рабочих цилиндров связаны с вытяжной траверсой, перемещающейся по четырем колоннам пресса. Прижимная траверса крепится к плунжерам прижимных гидроцилиндров и перемещается по колоннам, жестко закрепленным в вытяжной траверсе. Центральный выталкиватель (гидроподушка) смонтирован в центре основания прессов и, кроме операции выталкивания, может выполнять операцию вытяжки снизу вверх, благодаря чему прессы могут работать как прессы двойного и тройного действия.

Боковой гидравлический выталкиватель закреплен на мосту подвижного стола и осуществляет выталкивание изделий из штампа только при выдвинутом в крайнее положение столе.

Режимы работы прессов: наладочный и полуавтоматический.

Управление прессами — кнопочное. Смазка прессов осуществляется с помощью шести независимых друг от друга централизованных систем периодического действия.

Прессы гидравлические одностоечные

Прессы (рис. 5, табл. 6 предназначены для различных штамповочных операций. По заказу потребителя прессы поставляют со средствами механизации и автоматизации.

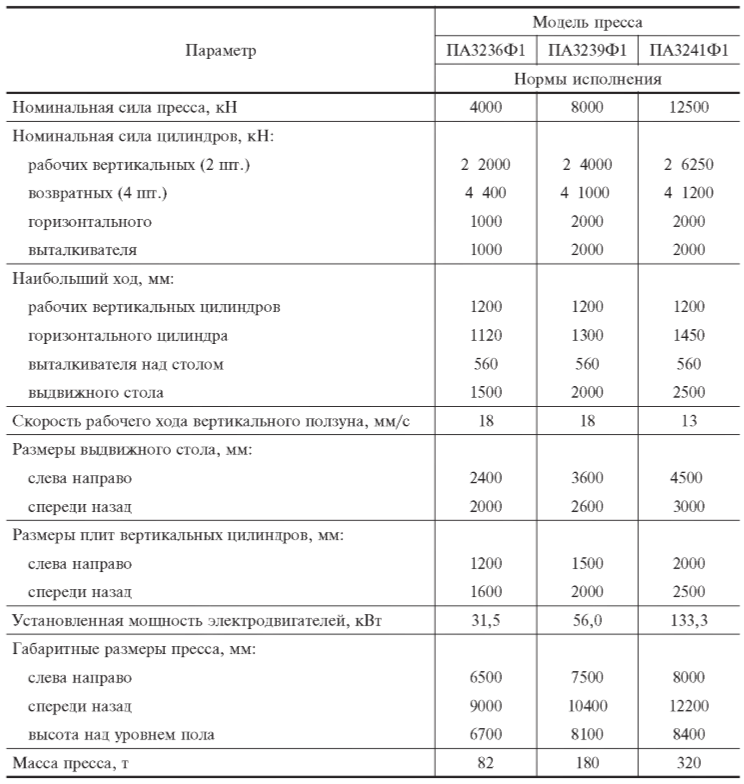

Гидравлические одностоечные листоштамповочные прессы с числовым программным управлением

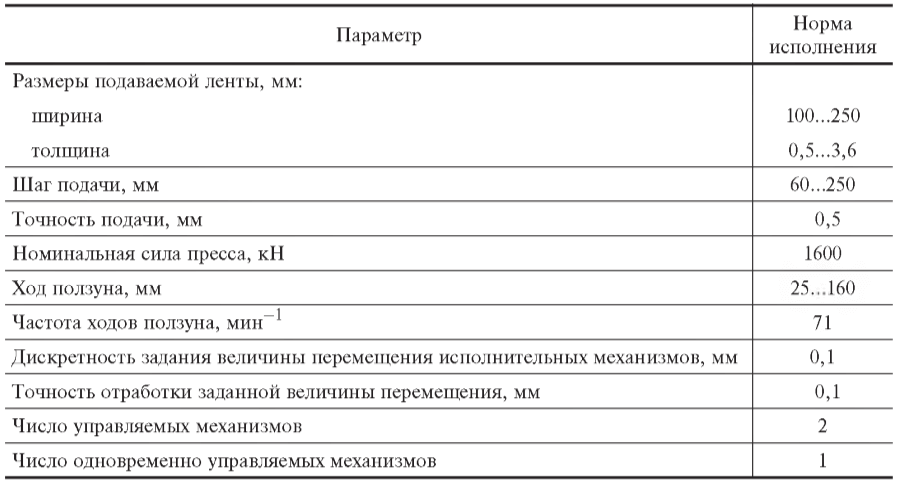

Прессы (табл. 7) предназначены для выполнения различных операций листовой штамповки: гибки листов в разных плоскостях и на разные углы в закрытых и открытых штампах, последовательной отбортовки труб и деталей типа днищ, гибки профилей различной формы, штамповки изделий типа днищ, отбортовки фланцев и цилиндрических обечаек.

Станина прессов — С-образной формы, одностоечная, состоит из верхней и нижней траверс и проставок, стянутых между собой колоннами.

В верхней траверсе установлены два рабочих вертикальных и четыре возвратных цилиндра плунжерного типа. К рабочим плитам прикреплены плунжеры возвратных цилиндров.

В нижней траверсе установлен выталкиватель — цилиндр поршневого типа. В передней проставке размещен горизонтальный цилиндр поршневого типа. На верхней траверсе смонтированы две поворотные кран-балки с электротельферами. Выдвижной стол выполнен сварным и установлен на направляющих нижней траверсы. Привод стола осуществляется от цилиндра поршневого типа. Стол используется для смены инструмента, а также в рабочем цикле при многопозиционной гибке или штамповке.

Гидропривод прессов расположен на проставках станины в удобной для монтажа и эксплуатации зоне.

Система управления включает в себя датчики перемещений рабочих вертикальных цилиндров и блоки цифровой индикации, предназначенные для предварительного набора заданных координат и полуавтоматического позиционного управления вертикальными рабочими цилиндрами, а также для визуального отсчета перемещений цилиндров в цифровом виде. Блоки цифровой индикации установлены на пульте управления.

Система управления обеспечивает программирование работы прессов в ручном и полуавтоматическом режимах.

Прессы-автоматы и автоматы

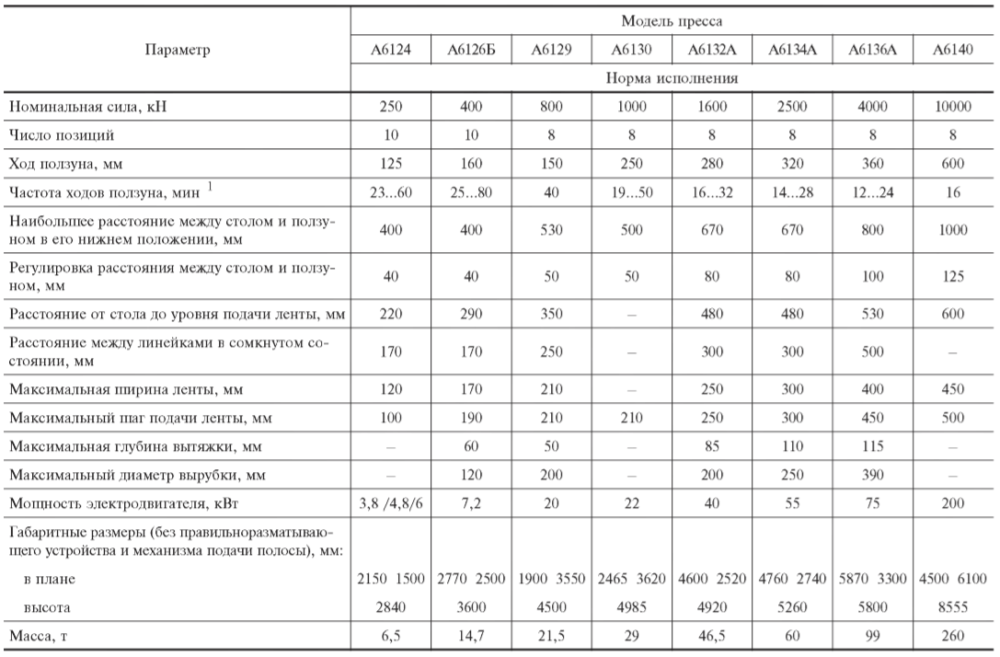

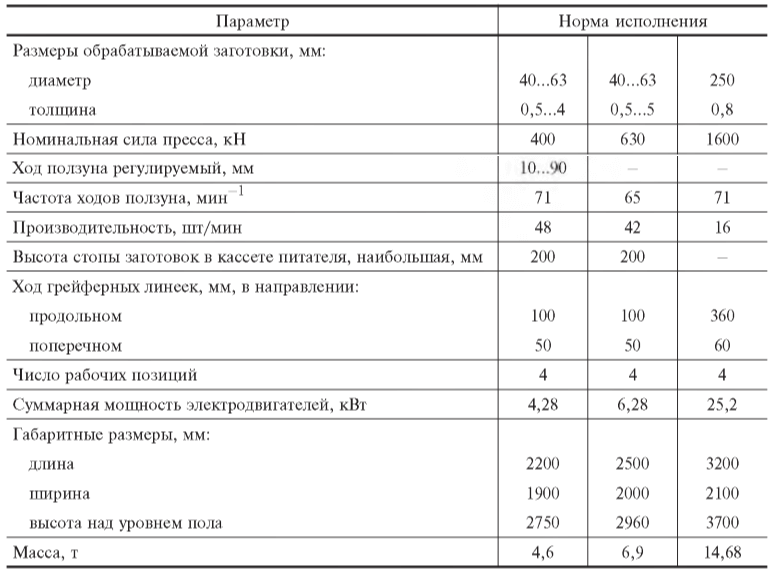

Прессы-автоматы листоштамповочные многопозиционные

Прессы-автоматы (табл.  предназначены для последовательной многооперационной штамповки изделий из ленты, полосы или штучных заготовок с автоматическим переносом заготовок по позициям. На прессах-автоматах можно выполнять различные операции холодной штамповки: вырубку, вытяжку, пробивку отверстий, отрезку, калибровку и другие аналогичные виды работ.

предназначены для последовательной многооперационной штамповки изделий из ленты, полосы или штучных заготовок с автоматическим переносом заготовок по позициям. На прессах-автоматах можно выполнять различные операции холодной штамповки: вырубку, вытяжку, пробивку отверстий, отрезку, калибровку и другие аналогичные виды работ.

Прессы-автоматы состоят из следующих основных узлов: станины, ползуна, привода, муфты и тормоза, уравновешивателя ползуна, пуансоно- держалей и выталкивателей, пневматических подушек, грейферов и механизмов его раздвижения и перемещения, валковой подачи с приводом, ножниц, систем охлаждения и смазки. Станина прессов-автоматов — сварной конструкции.

В направляющих станины перемещается ползун.

Ползун сварной конструкции приводится в возвратно-поступательное движение двумя шатунами, связанными с эксцентриковыми колесами. В нижней плоскости ползуна имеются отверстия для установки пуансонодержателей.

Привод прессов-автоматов осуществляется от электродвигателя, смонтированного на траверсе через клиновые ремни на маховик.

Муфта — пневмофрикционная, дисковая, с вкладышами из ретинакса. Тормоз — пневмофрикционный, дисковый.

Пневматические подушки, расположенные в столе пресса, служат для прижима и съема изготавливаемой детали. Необходимое давление воздуха в цилиндрах устанавливается при помощи регуляторов давления.

Перенос изделий от одной позиции к другой осуществляется грейферной подачей. Поперечное движение при захвате и освобождении заготовки грейферный механизм получает от клиньев, закрепленных на ползуне, а продольное перемещение — через специальный привод от коленчатого вала.

Автоматы имеют разматывающее устройство и валковую подачу для подачи ленты в первый штамп. Отходы ленты разрезаются специальными ножницами или могут быть смотаны в бунт наматывающим устройством.

Охлаждение инструмента — от центробежного насоса. Смазка — комбинированная.

Прессы-автоматы листоштамповочные с нижним приводом

Прессы-автоматы данного вида (табл. 9) предназначены для холодной штамповки изделий из ленты и полосового металла. Наиболее эффективно прессы-автоматы можно использовать для изготовления железа статоров и роторов электродвигателей малых габаритов, сердечников различных электроаппаратов и других аналогичных видов работ.

Прессы-автоматы состоят из следующих основных узлов: станины, ползуна, привода, муфты и тормоза, уравновешивателей, валковой подачи с приводом, ножниц, системы смазки и электрооборудования.

Станина — закрытая, сварная, состоит из двух частей: корпуса и основания.

Две нижние траверсы ползуна соединены с верхней траверсой четырьмя колонками, которые движутся в направляющих качения.

В верхней траверсе размещены: устройство для регулирования расстояния между траверсой и столом, устройство для подъема верхних валков механизма подачи и пружинные выталкиватели.

Привод прессов-автоматов осуществляется от электродвигателя постоянного тока с бесступенчато-регулируемым числом оборотов через клиноременную передачу на маховик эксцентрикового вала.

Муфта — пневмофрикционная, многодисковая, сблокированная с дисковым тормозом.

Для уравновешивания подвижных частей пресса, а также противодействия динамическим нагрузкам, возникающим при работе, предусмотрены пневматические уравновешиватели.

Прессы снабжены двухсторонними валковыми подачами. Для штамповки из рулона предусмотрены разматывающие и наматывающие устройства.

Отходы ленты можно разрезать на части ножницами, приводимыми в действие от валковой подачи.

Управление прессом — электропневматическое, кнопочное.

Электросхемой предусмотрена работа пресса-автомата в следующих режимах: наладочном, автоматическом, одиночных ходов.

Смазка — жидкая, централизованная.

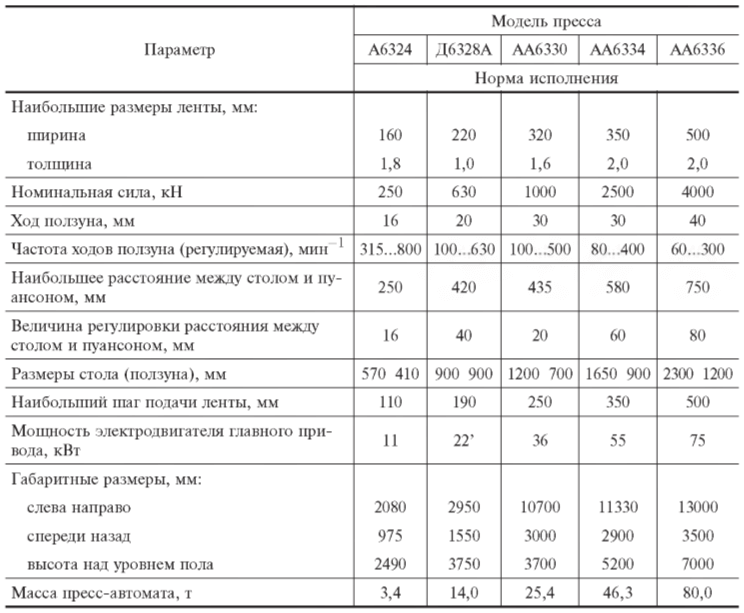

Вырубные быстроходные прессы-автоматы

Прессы-автоматы (табл. 10) предназначены для вырубки деталей из холоднокатаной тонколистовой электротехнической рулонной стали в стальных и твердосплавных штампах последовательного действия.

Станина прессов-автоматов — сварная. Привод включает в себя асинхронный короткозамкнутый электродвигатель, индукционную муфту скольжения и систему автоматического регулирования, обеспечивающую жесткие механические характеристики привода. Привод позволяет бесступенчато регулировать частоту ходов ползуна в минуту. Движение от электродвигателя через клиноременную передачу и маховик передается на эксцентриковый вал, осуществляющий перемещение ползуна и динамических уравновешивателей.

Установка эксцентрикового вала и шатуна на подшипниках качения повышает жесткость кривошипно-шатунного механизма, обеспечивает снижение мощности холостого хода и увеличение ресурса при повышении частоты ходов ползуна в минуту. Ползун совершает возвратно-поступательное перемещение в восьмидорожечных беззазорных направляющих качения. Вращающиеся массы уравновешиваются двумя установленными на валу дебалансами.

Динамические уравновешиватели колебаний представляют собой колонки, связанные шатунами с эксцентриковым валом. Эксцентриситет вала для уравновешивателей выполнен в противоположном направлении по сравнению с эксцентриситетом круговых шатунов, благодаря чему урав- новешиватели перемещаются в противофазе с ползуном, уравновешивая возвратно-поступательно перемещающиеся массы ползуна и верхней половины штампа. Вверху и внизу колонки имеют шариковые направляющие качения.

На эксцентриковом валу установлены также звездочки цепной передачи, приводящей в движение вал командоаппарата и дополнительный фрикционный тормоз, обеспечивающий с помощью командоаппарата останов ползуна в верхней мертвой точке при любой частоте ходов в минуту.

В стандартном исполнении прессы-автоматы оснащены клещевой подачей, однако по особому заказу они могут комплектоваться толкающей или тянущей валковой подачей.

Регулировка закрытой высоты межштампового пространства в прессе-автомате А6324 осуществляется с помощью самозапирающегося двухскосого клина. В остальных прессах-автоматах для этой регулировки используется отдельный электродвигатель. Режимы работы прессов-автоматов: наладочный, одиночные ходы, автоматический.

Смазка — импульсная, централизованная. Кроме того, предусмотрена смазка масляным туманом и технологическая смазка ленты.

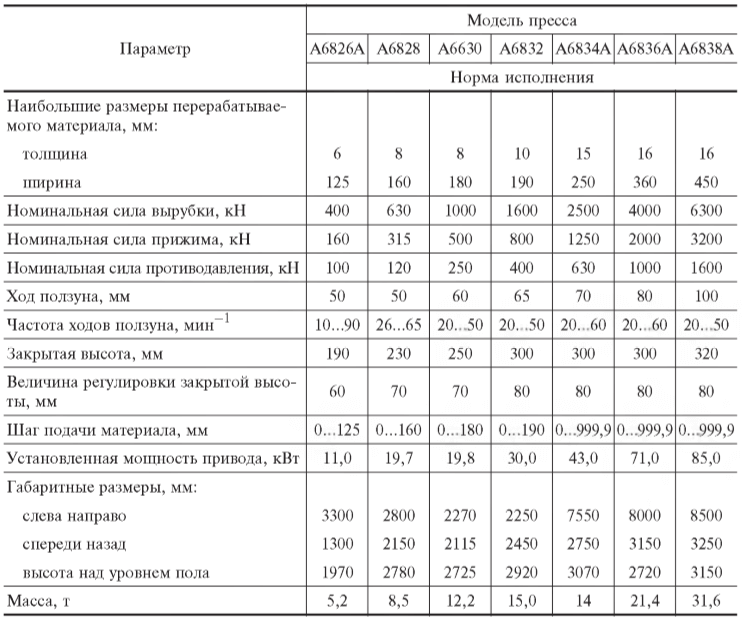

Прессы-автоматы для чистовой вырубки

Прессы-автоматы (табл. 11) предназначены для изготовления за один ход из ленточного или полосового материала деталей сложной конфигурации с высокой точностью и качественной поверхностью среза (Rа 0,63…2,5 мкм).

Чистовая вырубка на прессах-автоматах осуществляется за счет создания сильного всестороннего сжатия заготовки, способствующего устойчивости пластической деформации и улучшающего пластические свойства металла.

Прессы-автоматы тройного действия для чистовой вырубки имеют вертикальную компоновку и оснащены гидроприводом, пневмоприводом и системой охлаждения.

Прессы-автоматы работают следующим образом. При нажатии пусковой кнопки полоса из стопы материала, уложенного в кассете полосоподавателя, вводится перемещающимися захватами в толкающий механизм подачи и зажимается между его валами с помощью нижнего приводного вала, вращающегося от гидроусилителя с шаговым двигателем. При вводе полосы в межштамповое пространство ползун перемещается вверх и штамп смыкается — происходит процесс вырубки. При раскрытии штампа изделие и просечка выталкиваются и выдуваются из зоны штампа в сепаратор, где происходит их разделение. После этого полоса перемещается на заданный шаг и цикл повторяется.

По мере своего продвижения полоса попадает в тянущий механизм подачи и происходит перехват материала, т.е. подачу материала будет теперь осуществлять тянущий механизм. При продвижении полосы в процессе вырубки она попадает в гидравлические ножницы, рубящие отходы на заданные отрезки. Как только полоса выходит из тянущего механизма подачи, подается команда на ввод новой полосы в толкающий механизм подачи. При работе прессов-автоматов с правЕльно-разматывающим и наматывающим устройствами лента заправляется в механизм подачи, и работа осуществляется аналогичным образом. Выходящая после вырубки лента режется ножницами или сматывается наматывающим устройством в рулон. Отдельно установленный гидроагрегат включает в себя насосные установки, гидропанели управления, систему фильтрации рабочей жидкости и гидроаккумуляторы. На прессах-автоматах предусмотрено устройство для смазки штампуемого материала.

Режимы работы прессов-автоматов: наладочный, одиночные ходы, автоматический. Управление — кнопочное.

Гибочные и правильные машины

Прессы листогибочные кривошипные

Прессы листогибичные кривошипные (табл. 12) предназначены для гибки и профилирования листового материала.

При оснащении их специальным инструментом могут быть использованы для резки, вырубки и других операций. Прессы состоят из следующих основных узлов: станины, привода, муфты, тормоза, ползуна с уравновешивателем и системы смазки. Станина прессов — сварная, двухстоечная, открытого типа. Стойки, имеющие коробчатое сечение, соединены между собой столом и четырьмя стяжками.

Стол — сварной, крепится к станине шпильками и винтами. В регулируемых направляющих станины перемешается ползун, представляющий собой стальную плиту. В нижней его части выполнен паз для крепления пуансона. Регулировка положения ползуна по высоте осуществляется от индивидуального электродвигателя через червячный редуктор, червячные и винтовые пары. Расстояние между столом и ползуном контролируется по шкале, установленной у рабочего места. Привод прессов — от электродвигателя через клиноременную и двухступенчатую передачи на эксцентриковый вал.

Муфта включения — фрикционная, дисковая, пневматическая. Взаимодействие муфты с дисковым тормозом обеспечивается электропневматической блокировкой.

Электросхема прессов обеспечивает их работу на одиночных и автоматических ходах, а также на наладочном режиме.

Управление — педальное и кнопочное. Смазка основных механизмов — централизованная, густая, осуществляется с помощью ручного насоса и дозирующих питателей.

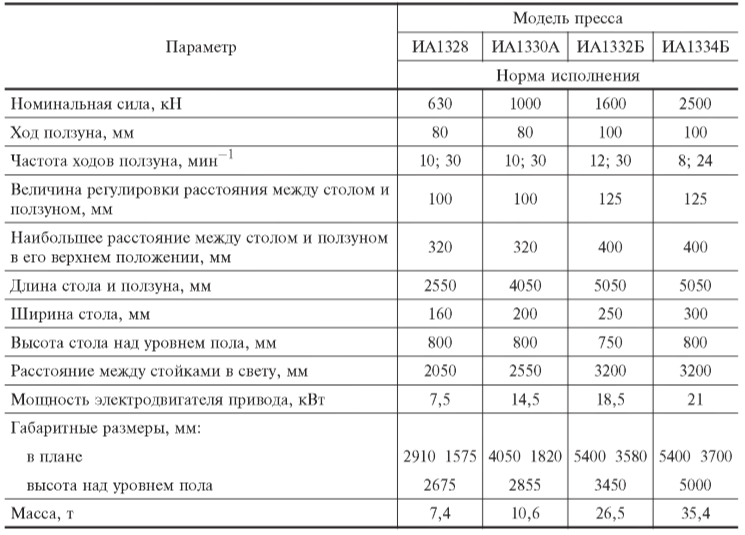

Гидравлические листогибочные прессы

Прессы данного вида (табл. 13) предназначены для изготовления методом свободной гибки различных деталей из полосового и листового проката. При использовании специального инструмента на прессах можно проводить вырубку, пробивку, резку и другие аналогичные операции.

Заготовку устанавливают на трехручьевую матрицу и изгибают на угол, величина которого определяется ходом пуансона.

Станина прессов ИА1430, ИА1430А и ИА1432А — цельносварная, двухстоечная. Станина прессов И1434А и И1436А состоит из двух стоек, соединенных между собой столом, поперечиной и баком гидропривода. Станина пресса И1436А дополнительно усилена передней и задней стенками. В верхней части станины расположены главные гидроцилиндры и гидропривод с гидроаппаратурой и трубопроводом.

Гидропривод состоит из насосной установки и маслобака. Насосная установка включает в себя аксиально-поршневой регулируемый двухпоточный насос. На верхней панели маслобака установлено реле контроля минимального уровня масла, сблокированное с электродвигателем. Внутри бака смонтирован змеевик охлаждения, подключаемый к водопроводной сети и поддерживающий необходимую температуру масла в баке.

Гидропанель обеспечивает распределение двух автономных потоков рабочей жидкости в соответствующие полости двух главных гидроцилиндров, а также регулирование расходов этих потоков и давления в гидроцилиндрах.

Главные гидроцилиндры поршневого типа имеют рабочие и возвратные полости. В нижних частях главных цилиндров к штокам крепятся винтовые двухступенчатые редукторы. Вращение редукторам передается через шарнирные муфты от механизмов регулировки хода ползуна. Гидросхема прессов обеспечивает ускоренный подвод ползуна к заготовке, медленное перемещение ползуна при гибке и ускоренный отвод ползуна в исходное положение после окончания рабочего хода. Прессы оснащены оригинальной системой синхронизации штоков гидроцилиндров, исключающей перекос ползуна во время его перемещения.

Ползун изготовлен из листового проката и перемещается в прямоугольных направляющих станины с текстолитовыми накладками.

К внутренним сторонам стоек станины крепятся кронштейны, в которых на осях параллельно направляющим станины установлены следящие рычаги. По рычагам во время движения ползуна катятся радиальные шарикоподшипники. При допустимых минимальных перекосах ползуна один из рычагов поворачивается вокруг оси и через коромысло перемещает золотник следящего клапана. В зависимости от величины перемещения золотника уменьшается величина расхода рабочей жидкости в соответствующем потоке насоса.

Для регулировки ширины полок гнутых изделий используют передние упоры, представляющие собой сварные кронштейны.

Для удержания ползуна в верхнем положении на выдвижных упорах (при ремонтных роботах) применяют механизм стопорения.

Прессы оборудованы пневматическим устройством, устанавливающим под пуансон один из трех ручьев матрицы.

Режимы работы прессов: наладочный, одиночные ходы, автоматический. Управление прессами — кнопочное (с переносного пульта управления) и педальное. Смазка — комбинированная: централизованная импульсная от станции смазки и индивидуальная ручная через пресс-масленки.

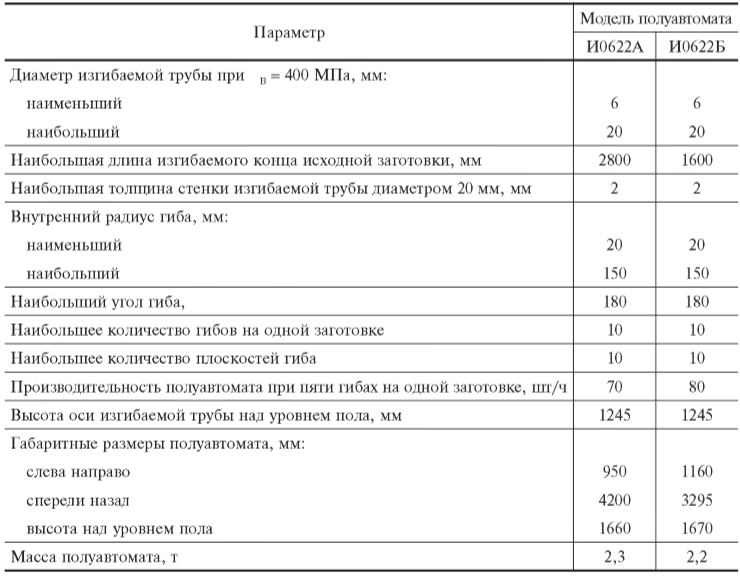

Трубогибочные полуавтоматы с программным управлением

Трубогибочные полуавтоматы (табл. 14) предназначены для пространственной гибки стальных труб методом обкатывания. При этом ось вращения гибочного ролика расположена в горизонтальной плоскости, а гибка труб производится в вертикальной плоскости.

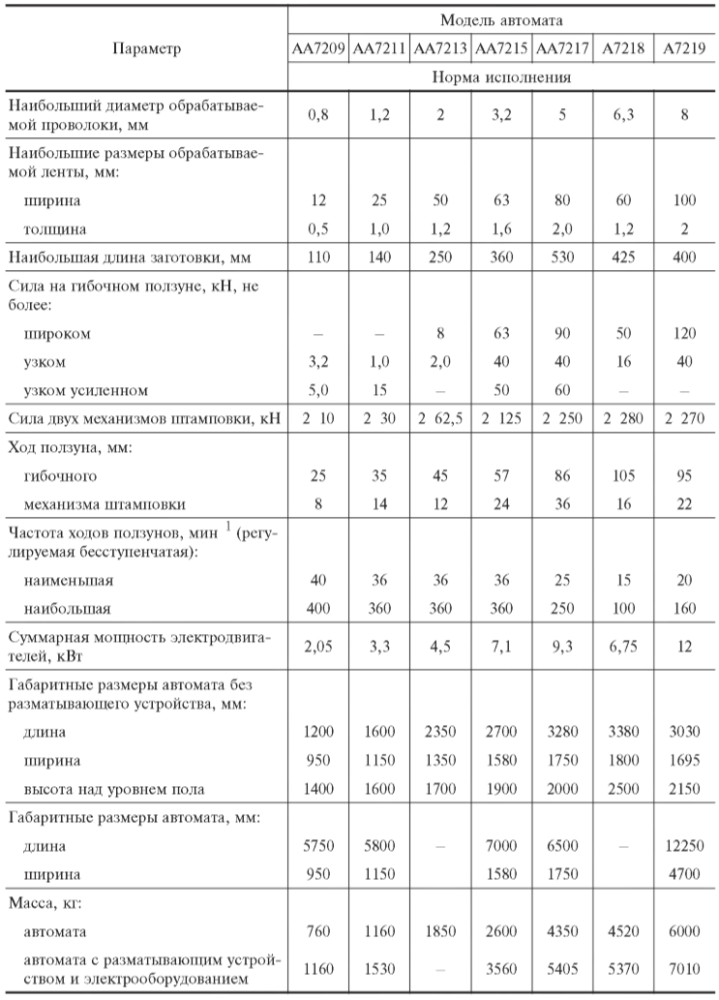

Автоматы универсально-гибочные с приводом гибочных ползунов от центральной шестерни

Автоматы (табл. 15), обладающие широкими технологическими возможностями, предназначены для изготовления деталей различных форм и размеров гибкой, вырубкой и пробивкой из калиброванной проволоки или ленты. Автоматы, оснащенные вибробункерами, можно использовать для изготовления деталей из штучных заготовок.

Станина автоматов сварная, коробчатой формы. Внутри станины размещены привод автоматов и ползуны. На фронтальной плите станины расположены вокруг оправки гибочные ползуны и механизмы штамповки, осуществляющие технологический процесс.

Ползуны выполнены в виде агрегатированных блоков, что позволяет легко и быстро снимать и устанавливать их на автомат при переходе на выпуск других деталей. Гибочные ползуны устанавливают под различными углами относительно гибочной оправки, на которой производится формообразование детали, поэтому используют гибочные пуансоны простой геометрической формы. С помощью винтовой пары можно регулировать положение ползунов по отношению к гибочной оправке.

Автоматы оснащены разматывающими и правильными устройствами, механизмами подач.

Механизм подачи приведен от центральной шестерни через зубчатые колеса. При работе механизма подачи материал постоянно зажат губками. Шаг подачи регулируется и устанавливается большим (на 1,0…1,5 мм), чем требуется да изготовляемой детали.

Точность подачи заготовки до 0,1 мм обеспечивается упорами.

Автоматы выполняют с шестью гибочными ползунами: четырьмя широкими (два левых, два правых) и двумя узкими.

Комплект инструмента для формообразования подразделяется на следующие три группы: гибочный инструмент, установленный на гибочных ползунах (широких, узких в узле съемника), вырубной, размещенный в штамповом пространстве механизма штамповки, направляющие линейки и склиза, установленные между узлами подачи (а иногда и в самом механизме), и механизм штамповки.

Узел вырубного инструмента обычно включает пакет штампа и собственно штамп. Пакет штампа состоит из верхней и нижней плит, направляющих колонок, втулок и прихватов.

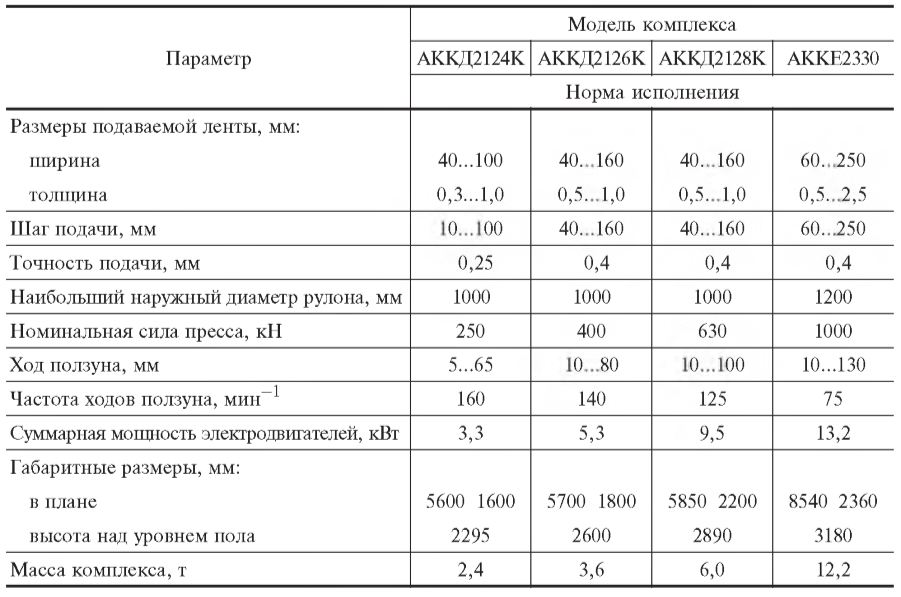

Комплексы оборудования, автоматические линии

Комплексы оборудования на базе однокривошипных открытых прессов простого действия

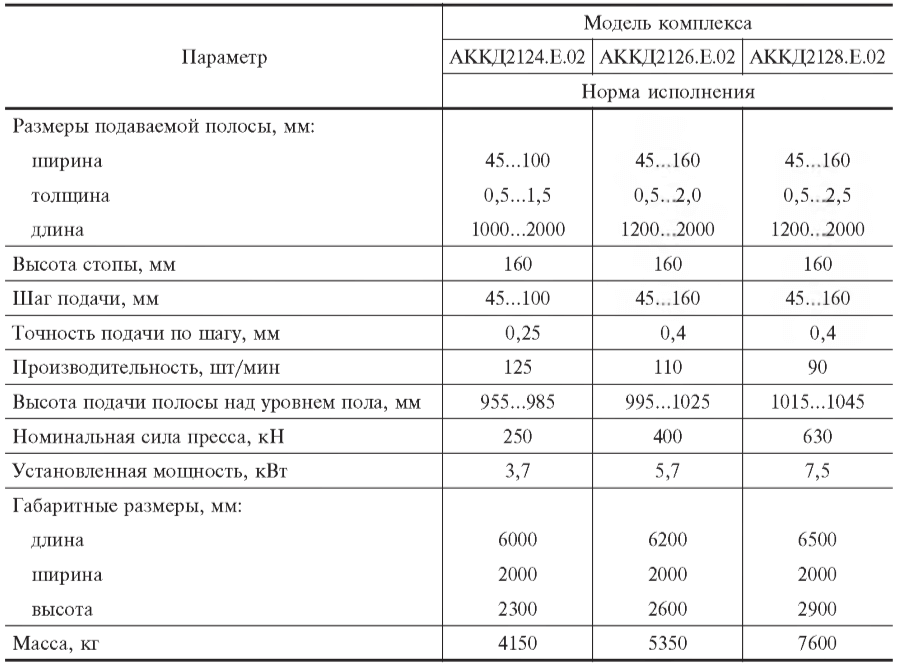

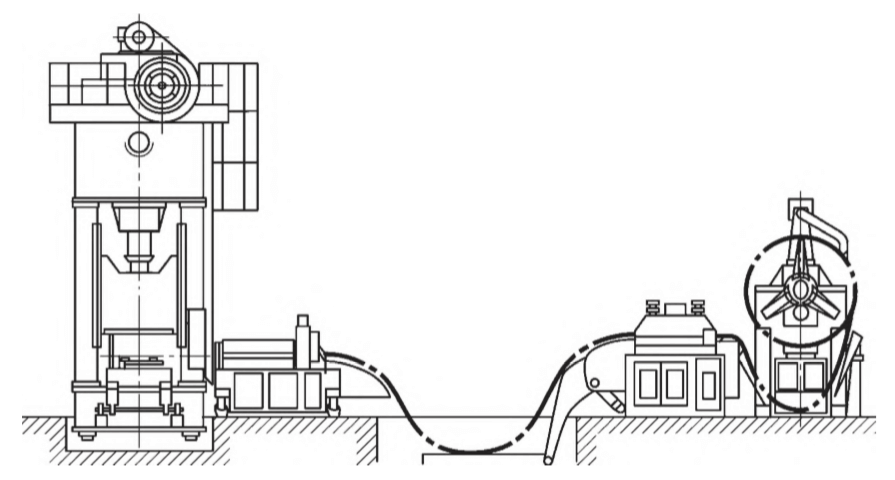

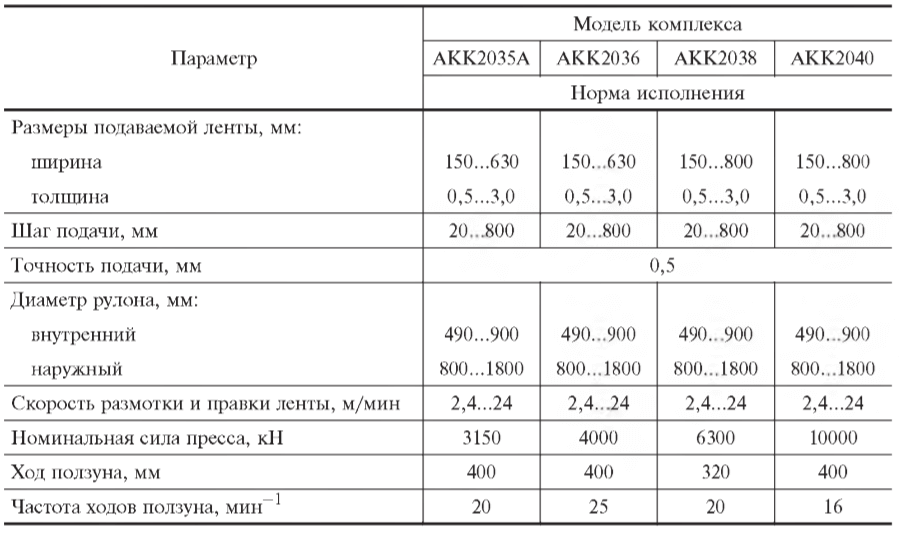

Данные комплексы (табл. 16 и 17) предназначены для выполнения операций холодной штамповки (пробивки, вырубки, гибки, неглубокой вытяжки) деталей из ленточного (рулонного) материала. Они обеспечивают размотку и правку ленты из рулона, нанесение на ленту технологической смазки, подачу ленты в штамп и резку отходов ленты на мерные заготовки.

Состав комплексов: правИльно-разматывающее устройство, валковая или клещевая подача, пресс и ножницы.

ПравИльно-разматывающее устройство обеспечивает установку рулона, размотку и правку ленты и создание компенсационной петли в процессе работы комплекса. Привод правИль- но-разматывающего устройства осуществляется от отдельных электродвигателей с бесступенчатой регулировкой скорости размотки и правки. Контроль за наличием и размерами компенсационной петли — автоматический.

Валковая (клещевая) подача обеспечивает транспортировку ленты в зону штамповки. Привод валковой подачи — от пресса. Шаг подачи регулируется. Привод клещевой подачи —

пневматический, двухцилиндровый. Основное технологическое оборудование комплексов — однокривошипные открытые прессы. Ножницы предназначены для резки отходов ленты на мерные заготовки.

Управление комплексами — кнопочное.

Электросхема предусматривает работу комплексов в наладочном и автоматическом режимах, а также в режиме одиночных ходов.

Комплекс оснащен индикацией следующих технологических параметров. В наладочном режиме: величина хода ползуна, расстояние между столом и ползуном, положение ползуна. В рабочем режиме: величина хода ползуна, число ходов ползуна в минуту, число отштампованных деталей, сила пресса.

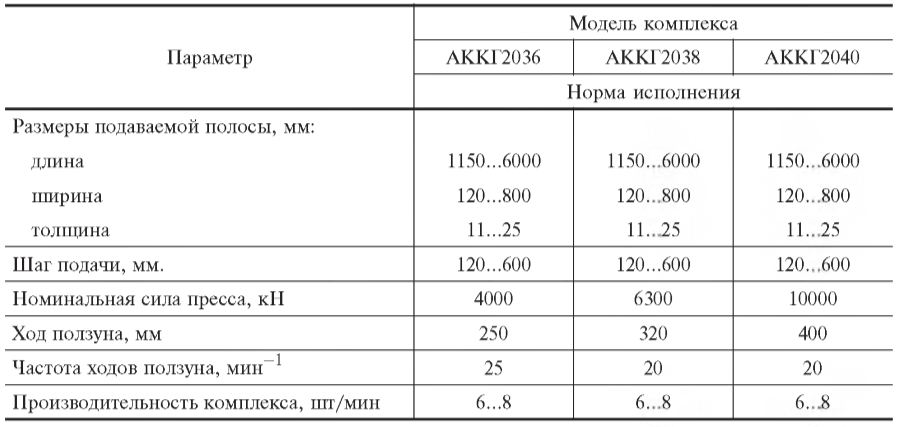

Комплексы, предоставленные в табл. 18, предназначены для выполнения операций холодной штамповки деталей из полосового материала методами пробивки, формовки, неглубокой вытяжки и гибки.

Состав комплексов: полосоподаватель, валковая подача, пресс и ножницы.

Кассета полосоподавателя с пакетом полос подается на тележке на позицию загрузки рольганга. Уровень съема полос поддерживается постоянным с помощью специального механизма. Съем полосы и ее подача на рольганг осуществляется траверсой-балкой с установленными на ней пневмоприсосами. Горизонтальное перемещение траверсы производится кареткой, на которой она установлена, вертикальный подъем — пневмоцилиндром. С рольганга полоса направляется в валковую подачу.

Комплексы (табл. 19) предназначены для выполнения операций холодной штамповки деталей из штучных заготовок с грейферной подачей. В состав комплекса входят пресс однокривошипный простого действия и грейферная подача.

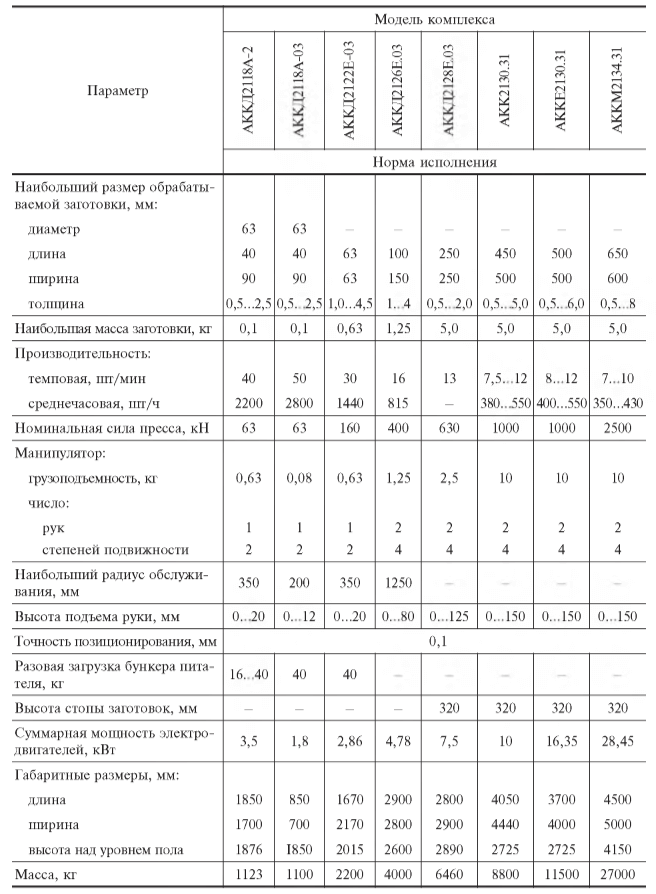

Роботизированные комплексы оборудования на базе однокривошипных открытых прессов простого действия

Роботизированные комплексы (табл. 20) предназначены для штамповки из штучных заготовок различных деталей, требующих для своего изготовления не менее двух штамповочных операций.

Состав комплексов: два пресса, робот, магазин и система программного управления.

Основное технологическое оборудование комплексов — однокривошипные открытые прессы простого действия.

Трехрукий робот обеспечивает перенос штучных заготовок из магазина на рабочие позиции прессов и выгрузку отштампованных деталей из рабочей зоны. Захват штучных заготовок из магазина осуществляется вакуумными присосками.

Для исключения попадания сдвоенной заготовки в штамп первого пресса предусмотрено электромеханическое разделяющее устройство.

Комплексы могут быть оснащены шиберным разгрузочным устройством для первого пресса. В этом случае можно использовать двурукий робот для переноса заготовок с первого пресса на второй и выгрузки отштампованных деталей из рабочей зоны второго пресса в тару.

Комплексы оборудования на базе однокривошипных закрытых прессов простого действия с клещевой подачей

Комплексы данного вида (рис. 6 и табл. 21) предназначены для штамповки деталей из ленточного (рулонного) материала; обеспечивают механизированную загрузку рулона на разматывающее устройство, автоматизированную размотку и правку ленты, шаговую подачу ленты в пресс на позицию штамповки и удаление отштампованных деталей.

Состав комплексов: тележка для загрузки рулонов, разматывающее устройство, правильное устройство, клещевая подача, пресс, реечный съемник. Разматывающее и правильное устройства имеют отдельные приводы с бесступенчатой регулировкой скорости размотки и правки ленты. Правильное устройство оснащено гидравлическими ножницами для обрезки дефектного конца ленты перед ее заправкой в агрегаты комплексов. Автоматическую работу разматывающего и правильного устройств обеспечивает рычаг-щуп с системой конечных выключателей, который контролирует и поддерживает в определенных пределах запас ленты в петлевом компенсаторе.

Привод клещевой подачи — электромеханический. Шаг подачи регулируется. Зажим ленты при переносе на шаг и ее стопорение при обратном ходе подающих захватов осуществляются гидравлическими цилиндрами. При выходе ленты из клещевой подачи на нее наносится технологическая смазка с помощью смазывающих валков.

Подача ленты в штамп осуществляется справа через окно в стойке пресса. Основное технологическое оборудование комплексов — однокривошипные закрытые прессы простого действия.

Отштампованные детали удаляются из зоны штампа реечным съемником, имеющим привод от ползуна пресса. Отходы ленты рубятся штампом и удаляются по склизам и лоткам в тару или на внутрицеховой транспортер. Управление комплексами — кнопочное.

Электросхема предусматривает работу комплексов в наладочном и автоматическом режимах, а также в режиме одиночных ходов.

Комплексы оборудования на базе однокривошипных закрытых прессов простого действия с валковой подачей

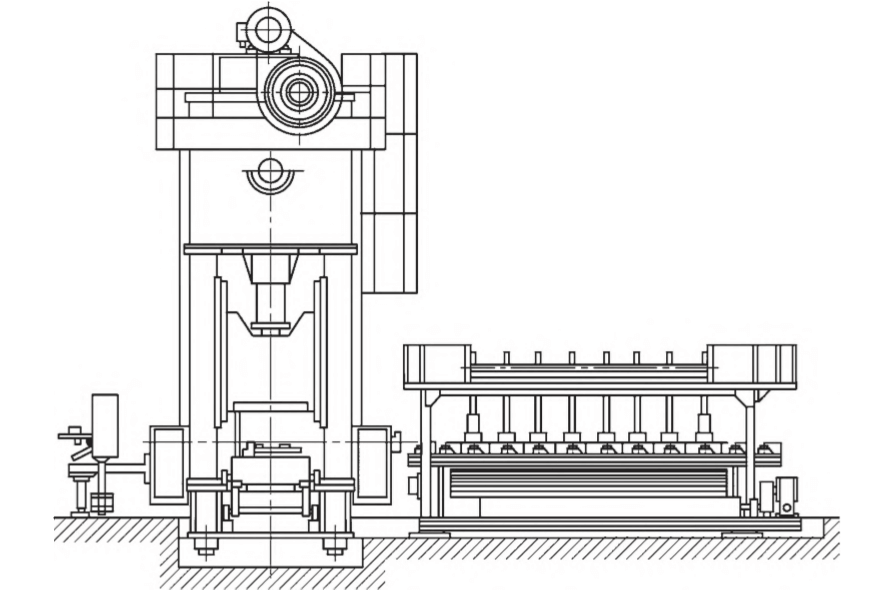

Комплексы (рис. 7 и табл. 22) предназначены для переработки полосового материала на карточки или штучные заготовки.

Cостав комплексов: полосоподаватель, шаговая или валковая подача, пресс, механизм для удаления деталей, ножницы.

Полосоподаватель состоит из транспортера, служащего для приемки и передачи стопы полос на позицию перекладки, подъемного стола, осуществляющего плавный подъем стопы по мере выборки из нее полос, и перекладчика полос, который производит поштучную перекладку полос из стопы на приемную позицию шаговой (валковой) подачи с помощью электромагнитов.

Механизм шаговой подачи представляет собой рольганг, по которому движется каретка с собачками. Привод каретки — от пресса. Шаг подачи при переходе на рубку карточек с другими размерами регулируется. Отрубленные карточки сталкиваются на рольганг, а затем сбрасываются в тару или укладываются в стопу.

Валковая подача оснащена индивидуальным приводом от синхронного электродвигателя. Предусмотрена плавная регулировка шага подачи при вырубке деталей различных размеров с помощью электронной системы управления. Вырубленная деталь проталкивается через отверстие в штампе и по рольгангу скатывается в тару или стапелирующее устройство.

Подача полос в штамп осуществляется справа через окно в стойке пресса. Перед подачей в штамп полосы смазывают.

Основное технологическое оборудование комплексов — однокривошипные закрытые прессы простого действия.

Прессы оснащены механизмом прижима и съема деталей, установленным на ползуне. Сетка отходов, образующаяся при вырубке заготовок, с помощью тянущих валков подается в ножницы с механическим или гидравлическим приводом и режется на части по перемычкам.

Управление комплексами — кнопочное. Электросхема предусматривает работу комплексов в наладочном и автоматическом режимах, а также в режиме одиночных ходов.

Комплексы оборудования на базе двухкривошипных закрытых прессов простого действия

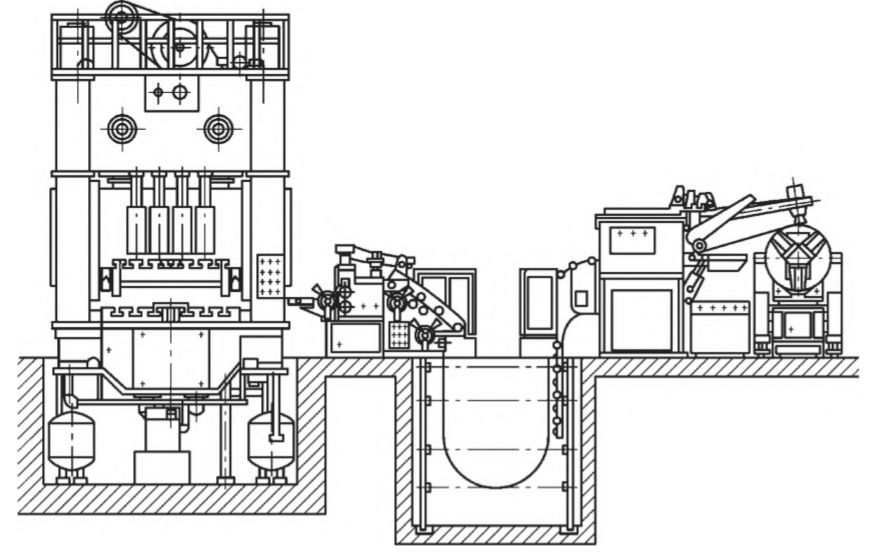

Комплексы (рис. 8 и табл. 23) предназначены для штамповки деталей из ленточного (рулонного) материала и обеспечивают механизированную загрузку рулона на разматывающее устройство, размотку и правку ленты, автоматическую подачу ленты в пресс на позицию штамповки и удаление отштампованных деталей.

Состав комплексов: тележка для загрузки рулонов, разматывающее устройство, правильное устройство, валковая подача и пресс.

Тележка служит для подачи и установки рулона на шпиндель разматывающего устройства.

Разматывающее устройство предназначено для удержания рулона в процессе работы комплекса. Привод устройства — электромеханический, используется для заправки конца ленты в правильное устройство. В дальнейшем размотка ленты осуществляется приводными валками правильного устройства.

ПравИльное устройство служит для ликвидации остаточной кривизны ленты после ее сматывания с рулона и для набора компенсационной петли перед входом ленты в валковую подачу.

ПравИльное устройство представляет собой девятивалковую машину с двумя парами тянущих валков. Четыре нижних правильных валка и две пары тянущих валков являются приводными. Привод правильного устройства осуществляется электродвигателем постоянного тока с бесступенчатой регулировкой частоты вращения, что дает возможность плавно изменять скорость правки ленты в диапазоне 10…50 м/мин.

Валковая подача производит периодическое перемещение ленты с заданным шагом в штамп пресса. Привод валковой подачи — от электродвигателя постоянного тока с электронным управлением.

Основное технологическое оборудование комплексов — двухкривошипные закрытые прессы простого действия.

Электросхема предусматривает работу комплексов в наладочном и автоматическом режимах, а также в режиме одиночных ходов.

Для повышения надежности работы оборудования комплексы оснащены: системами контроля наружного диаметра рулона, прохождения ленты из разматывающего устройства в правильное и контроля за наличием и размерами компенсационной петли.