Этот вид литья является самым распространенным. В песчаные разовые формы отливают детали самых различных габаритов массой от сотен граммов до сотен килограмм. Процесс отливки в песчаные формы можно разделить на следующие этапы:

- подготовка формовочных смесей;

- изготовление моделей и стержней (стержень – это отдельная деталь формы, которая необходима для создания в отливке внутренних полостей, каналов, отверстий);

- создание формы и подготовка ее к заливке;

- заливка формы, т.е. литье;

- освобождение детали из формы;

- конечная обработка.

Формовочные материалы

К формовочным материалам, которые называются наполнителями или связующими, относятся минеральные и органические вещества, используемые для изготовления форм и стержней. Основными материалами являются песок, глина и отработанные, бывшие в употреблении смеси, связующие, добавки.

Пески

Для использования в литейном производстве применяют чистые пески, основной составляющей которых является кремнезем SiO2. Чистый кремнезем обладает высокой огнеупорностью 1713 °С, прочностью, твердостью, низкой химической активностью. В природном песке в виде примесей находятся оксиды железа, полевой шпат, слюда. Эти примеси снижают огнеупорность кремнезема, так как они образуют при заливке металла легкоплавкие силикатные соединения типа: (SiO2)n · FeO, Al2O3 · SiO2 и т. п. В зависимости от содержания примесей и глины пески разделяются на 7 классов. Самый высокий класс присваивается песку с содержанием глины не более 1% и кремнезема около 98%. Кварцевые пески содержат менее 2% глины и от 90 до 97% кремнезема. Другие сорта песка (тощие, полужирные, жирные) могут иметь до 30% глины. Для повышения качества песка его отмывают от глинистых и иных включений и получают обогащенный песок высших марок.

Большое значение имеет и размер зерен песка. По этому показателю пески рассеиваются на 8 групп – фракций. Самая тонкая фракция (пылевидная) имеет размер зерен около 0,05 мм, самая крупная (грубая) – 1 мм.

Глины

Глины применяются в качестве связующих добавок к пескам. При смачивании смеси водой вокруг частиц песка образуются гидратные оболочки, которые и выполняют роль связующих между зернами. В каолиновых глинах основным минералом является каолинит: Al2O3 · 2SiO2 · 2H2O.

При нагреве в глине происходит постепенное и скачкообразное изменение свойств. При нагреве до 100 °С сцепление между частицами возрастает по мере удаления гигроскопической влаги. При более высоких температурах 350 – 650 °С связующие свойства падают.

Другим сортом глин являются бентонитовые глины, которые обладают более высокой связующей способностью.

Вспомогательные материалы

В случае необходимости приготовления более прочной формующей смеси, в особенности для изготовления стержней, вместо глины в песок добавляют в небольших (до 6%) количествах, связующие вещества. Эти вещества должны сообщить формовочной смеси высокую прочность, текучесть, хорошую газопроницаемость, хорошую выбиваемость, отсутствие прилипания к моделям.

Связующие добавки разделяют на три класса.

- В класс А входят органические материалы, нерастворимые в воде, такие как олифа, льняное масло, канифоль, синтетические смолы, различные пеки (продукты нефтепереработки).

- В класс Б входят органические связующие, растворяющиеся в воде: синтетические смолы, патока, коллоидные растворы органических веществ, декстрин.

- В класс В входят неорганические вещества, растворимые в воде (жидкое стекло).

Приготовление смесей

Подготовка материалов

Песок и глину подвергают сушке. Песок сушат в барабанных сушильных печах при 250 °С или в установках кипящего слоя дымовыми отходящими газами при 1000 °С. После сушки песок просеивают для удаления комьев, гальки и других посторонних кусочков.

Глину сушат при 250 °С, затем дробят до крупности 15 – 25 мм и размалывают в мельницах до фракции 0,1 мм.

Более экономичным является введение глины в формовочную смесь не в сухом виде, а в виде суспензии из 40% глины и 60% воды. Такую суспензию готовят в различных смесителях.

Отработанную смесь после выбивки из опок подвергают регенерации и измельчению в гладких валках, затем магнитной сепарации для удаления металлических остатков.

Смешивание компонентов

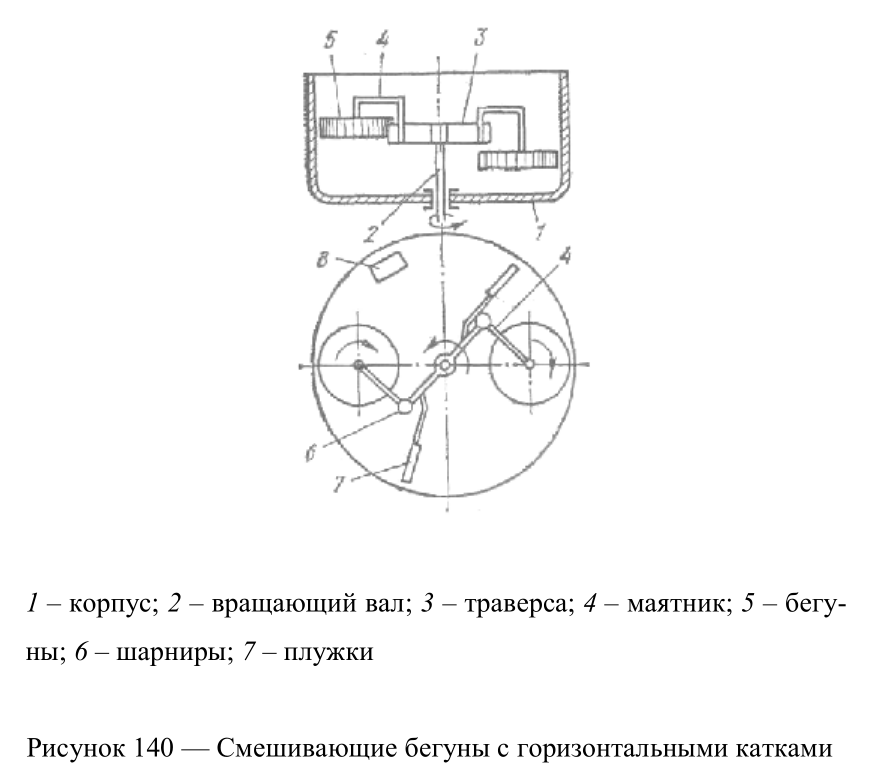

Перемешивание осуществляют в смесителях с вертикальными или горизонтальными катками. На рис. 140 приведена схема бегунов с горизонтальными катками. В корпусе 1 на вращающем валу 2 находятся два бегуна 5, с помощью траверсы 3 маятника 4 и шарниров 6 траверса соединена с катками. При вращении катки отклоняются к борту корпуса. Смесь поступает в бегуны сверху и плужками 7 поднимается со дна чаши и попадает под катки, которые разминают куски и перемешивают смесь. Готовая смесь удаляется через люк 8. Продолжительность одного цикла смешивания – 2 – 5 мин.

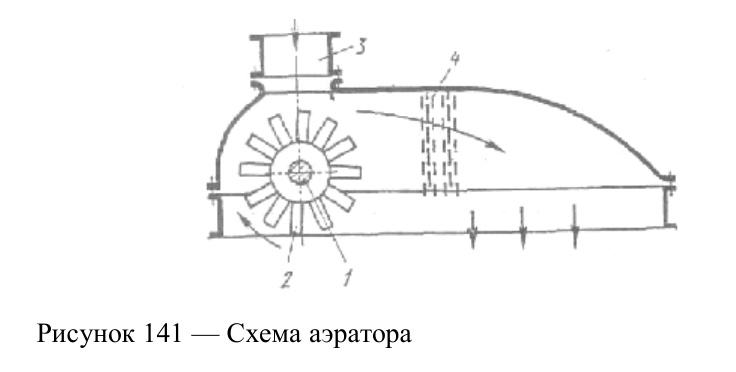

После приготовления смесь поступает в бункеры-отстойники, в которых отстаивается для равномерного распределения влаги в смеси. На следующем этапе подготовки смесь поступает в аэраторы для разрыхления смеси. Схема аэратора представлена на рис. 141.

Через загрузочное отверстие 3 смесь падает на вращающийся вал 7 с лопастями 2, которые бросают ее на свободно висящие цепи или прутья 4. Смесь разрыхляется и далее поступает на ленту конвейера и в бункеры над формовочными машинами.

Противопригарные покрытия

Для улучшения чистоты поверхности отливок на рабочие поверхности форм и стержней наносят противопригарные покрытия – краски. Покрытие представляет собой смесь пылевидного огнеупорного материала с водой и связующими. Нанесенные слои краски уменьшают шероховатости форм, закрывают поры между зернами песка. В результате поверхность отливки получается более гладкой и чистой, без пригара.

Формы для чугунного литья покрывают углеродсодержащими покрытиями, состоящими из графита, бентонита, воды и других веществ.

В противопригарные смеси для стальных отливок входят пылевидные кварц, циркон, магнезит, а для отливок из цветных металлов мелкий тальк. Покрытия наносят как на горячие, так и на холодные формы. Применяют покрытия и для поверхностного модифицирования и легирования.