Для разливки жидкого металла в формы применяют литейные ковши разнообразной конструкции. Конструкция ковша определяет его стойкость и безопасность в эксплуатации.

Ручные ковши вместимостью до 16 кг предназначены для заливки металла одним рабочим при изготовлении мелких тонкостенных отливок, проб, стержневых каркасов.

Ковши вместимостью 25-60 кг имеют специальные носилки для переноски и заливки двумя рабочими.

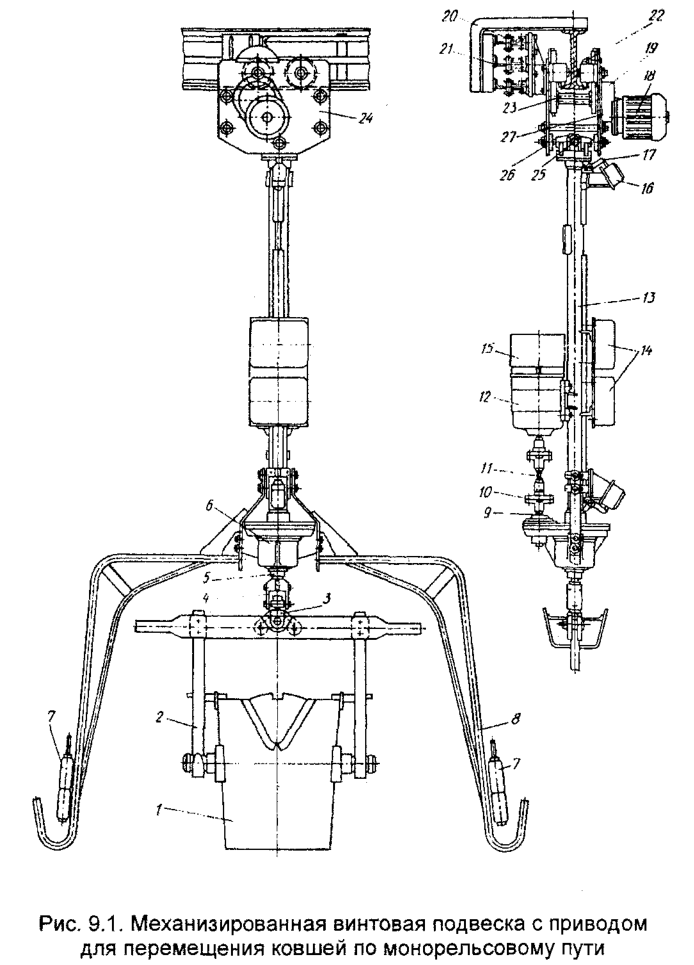

При применении ковшей вместимостью более 60 кг их подают к месту заливки по монорельсовому пути (рис. 9.1) или краном (см. рис. 9.2).

Монорельсовые ковши имеют вместимость 100-800 кг. Для облегчения работы заливщика их снабжают приводами для перемещения по монорельсу и для винтового подъема и опускания.

Ковш 1, снабженный траверсой 2, подвешивается к обойме 3 подвески, которая в свою очередь находится на опорном подшипнике, закрепленном двумя серьгами 4 на конце грузового винта 5 (см. рис. 9.1). Винт проходит через корпус редуктора 6, внутри которого имеется гайка и пара шестерен. Выходной вал 9 через две эластичные муфты 10 и промежуточный вал 11 связан с электродвигателем 12, закрепленном на трубе 13, внутри которой проходит конец винта 5.

Винт имеет трапецеидальную резьбу с шагом 12 мм и шпоночную канавку шириной 15 мм по всей длине. В корпусе редуктора закреплена шпонка, предотвращающая проворот винта, а на двух противоположных концах паза крепятся кулачки, которые в крайних положениях винта нажимают на рычаги 17, и конечные выключатели 16 автоматически останавливают электродвигатель. На хвостовике вала двигателя смонтирован электротормоз 15, а на корпусе трубы закреплены пускатели и предохранители 14 системы электроуправления подвеской. К редуктору прикреплены рукоятки 8, на которых имеются две кнопочные станции 7, дающие возможность управлять работой подвески с обеих сторон. К валу 9 снизу прикреплен редуктор, а сверху вал свободно подвешен через двойной шарнир 25 к приводной каретке 24. Последняя состоит из двух щек 26 и 27, стянутых распорками 23; на щеках смонтированы четыре колеса 22, из них два приводные.

Привод перемещения подвески по монорельсу осуществляется от электродвигателя 18 через редуктор 19, подвод электропитания – через троллеи 21, расположенные сбоку монорельсового пути; токосъемник 20 роликового типа смонтирован сбоку каретки. Подвеску обслуживает один рабочий. Для наклона ковша при заливке служит рукоятка.

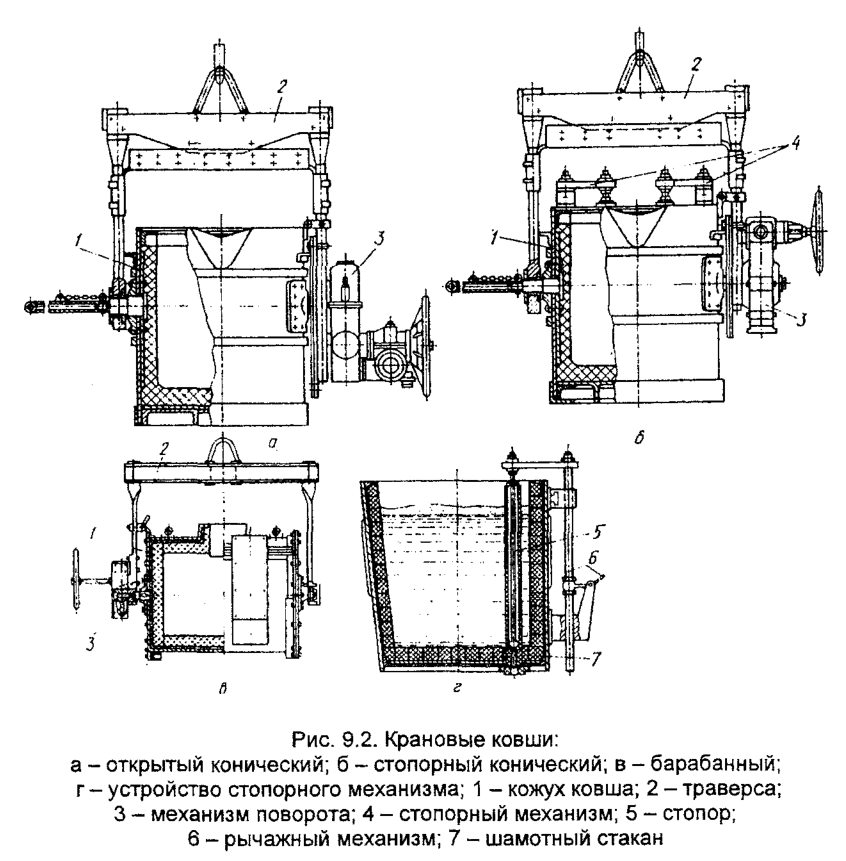

Крановые открытые конические (рис. 9.2, а) и конические стопорные (рис. 9.2, б) ковши применяют вместимостью 1, 2, 3, 4, 5, 6, 8, 10, 12, 16, 20, 25, 30, 40, 50 и 70 тонн.

Крановые барабанные ковши (рис. 9.2, в) применяют вместимостью 1, 2, 3, 4 и 5 т. Ковши крановые конические для заливки через носок используют при разливке чугуна двумя рабочими. Подъем, опускание и транспортирование ковшей указанного типа выполняют с помощью электрокрана. Кожухи таких ковшей изготовляют сварными, а пояса клепаными. Для поворота крановых конических ковшей вместимостью 8-70 т предусмотрены электрический привод и редуктор. В случае аварии ковш можно поворачивать вручную, используя соединительную муфту, которая отключается при работе электродвигателя.

Крановые конические стопорные ковши применяют при разливке стали. Из ковшей вместимостью 1-6 т сталь разливают через один стопор, а более 8 т – через два стопора.

Из стопорных ковшей металл выпускается через донное отверстие в шамотном стакане (рис. 9.2, г), закрывающееся огнеупорной пробкой, закрепленной на стопоре. Стопор представляет собой металлический стержень, на который надеваются огнеупорные трубки. Для подъема и опускания стопора и соответственно открывания и закрывания выпускного отверстия служит рычажный механизм. У стопорных ковшей вместимостью 1-12 т помимо стопорного устройства имеется механизм поворота – ручной привод с редуктором. Он служит для поворота ковша в случае аварии, при замерзании стопора, при сливе остатков металла и шлака, а также при ремонте. Из стопорных ковшей вместимостью 16-70 т, в случае необходимости, разливка металла через носок может быть осуществлена, путем поворота ковша с помощью крана. Электропривод с редуктором позволяет плавно регулировать скорость поворота ковшей.

Основное преимущество барабанного ковша – минимальные потери теплоты жидкого металла при транспортировке. Футеровка таких ковшей более трудоемка и сложна, но сохраняется дольше, чем у открытых ковшей. Форма барабанного ковша улучшает условия труда заливщиков, так как рабочий меньше подвергается воздействию излучения расплавленного металла.

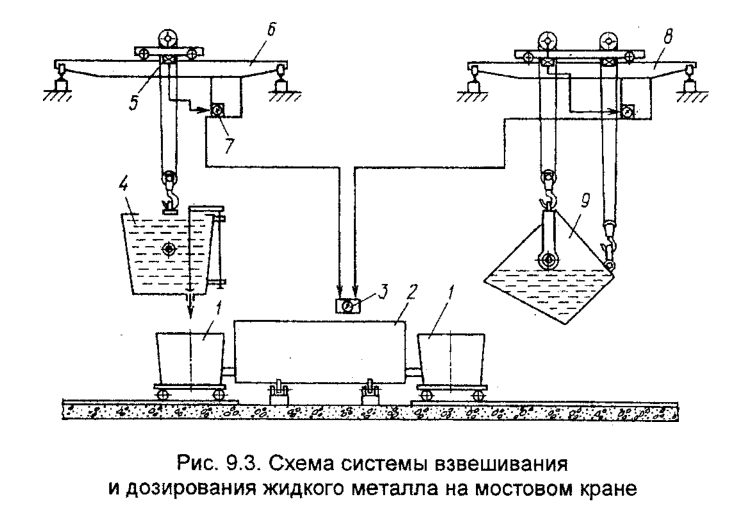

При заливке из ковша заливщик прекращает подачу металла в тот момент, когда он видит, что форма полностью заполнена. Такой момент может быть определен при наличии у формы выпора, показывающего заполнение формы, или открытых прибылей. При заливке форм, не имеющих выпора, и объеме металла в ковше, не точно соответствующего объему металла в форме, применяют систему взвешивания и дозирования жидкого металла. Система (рис. 9.3) состоит из мостовых кранов 6, 8, несущих стопорный 4 или чайниковый 9 ковши. На каждом кране установлены высокочувствительные преобразователи 5, фиксирующие массу металла в ковше. Сигналы от преобразователей поступают к вторичным приборам 7 в кабину крановщиков. При работе двух кранов суммированный сигнал передается на суммирующее устройство 3. При заливке закрытой формы 2, например крупной отливки, получаемой центробежным способом, через заливочные воронки 1, крановщики своевременно получают сигнал на прекращение заливки при заполнении формы.