Для приготовления формовочных смесей широко применяют бентонит, маршалит, молотый уголь и другие пылевидные материалы. Эти материалы, как правило, должны поступать в литейный цех в готовом виде, хотя многие литейные цеха готовят их сами.

В литейных цехах при приготовлении формовочных материалов используют различного рода дробильные установки для размельчения крупных кусков отработанной смеси, сырой глины, песка. Под размельчением понимают процесс разделения твердых тел на части, сопровождающийся упругой и пластической деформацией измельчаемого тела и образованием новых поверхностей.

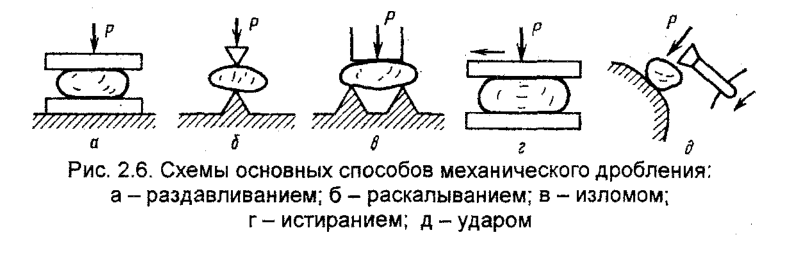

Процесс размельчения (рис. 2.6) осуществляется раздавлением, раскалыванием, изломом, истиранием и ударом. Для прочных материалов наиболее рациональны раздавливание и удар (сухая глина), а для важных и вязких материалов рекомендуется раздавливание в сочетании с истиранием.

Материал, поступающий в дробильную установку, называют исходным, а окончательно раздробленный – готовым продуктом. Соотношение поперечных размеров кусков исходного материала и готового продукта называют степенью измельчения или дробления:

i = D/d

где D – диаметр куска исходного материала;

d – диаметр куска готового продукта.

Дробление разделяют на крупное (Dmax = 100-300 мм, dmax = 25-50 мм), мелкое (Dmax = 30-100 мм, dmax = 5-25 мм) и тонкое (помол).

В зависимости от степени измельчения материалов дробильные машины разделяют на дробилки и мельницы. Некоторые машины могут работать и как дробилки, и как мельницы (например, валковые дробилки, бегуны). По принципу действия и конструктивным признакам дробилки делят на щековые, конусные, валковые, молотковые; мельницы – на барабанные, шаровые, вибрационные и вихревые. Различные типы дробилок позволяют получить определенную, присущую данной конструкции, степень дробления: щековые – 2-8; конусные – 3-8; валковые – 1,5-10; молотковые – 5-30; мельницы – 10-20.

Выбор типа дробильного оборудования осуществляют в зависимости от максимальной крупности кусков исходного материала, его прочности, необходимой степени дробления и требуемой производительности.

Физические основы процесса размельчения

Процесс размельчения материалов чрезвычайно сложен. Наиболее достоверной из известных гипотез процесса размельчения является так называемый обобщенный закон разрушения твердых тел, предложенный П.А. Ребиндером, сущность которого состоит в следующем: при механическом разделении твердого куска на части внешние силы преодолевают силы внутреннего сцепления между частицами, образуя новые поверхности. Поверхностные слои частицы обладают некоторым избытком свободной энергии или поверхностной энергией. Это объясняется тем, что частицы кристаллической решетки материала, расположенные на его поверхности, в отличие от частиц, расположенных внутри, взаимодействуют односторонне – со стороны тела.

Таким образом, для перевода энергии внутренних частиц на поверхность (размельчение) требуется затратить определенную работу, которая, будучи отнесенной к единице поверхности, называется удельной поверхностной энергией.

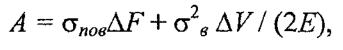

Для разделения тела на части и удаления их друг от друга на расстояние, при котором прекращается взаимодействие между ними, потребуется энергия. Следовательно, обобщенный закон разрушения твердых тел выражается полной работой (Дж):

где σпов ΔF – работа, перешедшая в свободную энергию поверхности ΔF, Дж (при расчете дробилок первым членом можно пренебречь);

σ2вΔV/(2E) – работа упругих, вязких и пластических деформаций в объеме тела ΔV, пропорциональная этому объему, Дж (при расчете мельниц вторым членом можно пренебречь);

σпов – удельная поверхностная энергия, Дж/м2;

ΔF – поверхность, образующаяся при разрушении материала, м2;

σв – временное сопротивление материала, Па;

ΔV- часть объема тела, подвергшаяся деформации, м3.