Причины пожаров и взрывов в черной металлургии и способы их предупреждения

Опыт показывает, что пожары и взрывы на металлургических заводах происходят вследствие следующих основных причин:

- нерационального проектирования металлургических цехов, технологических процессов, агрегатов и оборудования без надлежащего учета требований пожарной безопасности;

- нарушения нормальных режимов технологических процессов;

- неполадок в работе устройств для очистки, транспортировки и потребления газа;

- нерационального устройства к неправильной эксплуатации электросетей и электрооборудования;

- неполадок и аварий при эксплуатации основных и вспомогательных агрегатов и оборудования (в частности, взрывы газа, металла, шлака и др.);

- неправильного ведения работ по ремонту металлургических агрегатов и оборудования;

- самовозгорания;

- разрядов атмосферного и статического электричества;

- выбросов искр из труб металлургических печей и паровозов;

- нарушения элементарных требований пожарной охраны (неосторожное и халатное обращение с огнем, применение открытого огня для освещения при ремонтных работах, несвоевременная уборка производственных отходов и пыли, загромождение и захламление производственных помещений и т. п.).

Главную пожарную опасность в черной металлургии представляют взрывы газа, а также прорывы или выбросы металла и шлака из основных металлургических агрегатов и взрывы металла и шлака. Для этих явлений характерно то, что они в отличие от обычных пожаров представляют непосредственную опасность для жизни работающих. Эти процессы возникают внезапно и протекают настолько быстро, что работающие обычно не успевают покинуть опасные места. Возможность обычных пожаров в металлургических цехах относительно невелика, так как в связи с применяемыми высокотемпературными технологическими процессами все элементы зданий выполнены из несгораемых материалов.

Основные мероприятия по профилактике пожарной опасности в черной металлургии должны быть направлены на предотвращение возможности взрывов газа, металла и шлака, а также прорывов металла и шлака.

Задачи противопожарной техники применительно к черной металлургии следующие:

- разработка строительно-планировочных решений по предотвращению взрывов и пожаров;

- выбор наиболее совершенных и безопасных с точки зрения пожаров технологических процессов, агрегатов и оборудования, осуществление непрерывности металлургических процессов, обеспечение дистанционного управления процессами, а также замена на действующих заводах пожаро-взрывоопасных устройств безопасными;

- организация безопасной эксплуатации металлургических агрегатов и устройств газового хозяйства, что требует соблюдения противопожарного технологического режима, квалифицированного технологического надзора и контроля, проведения своевременных профилактических ремонтов и установленных периодических испытаний, а также наличия контрольно-измерительной аппаратуры, газоанализаторов, блокировок и предупредительной сигнализации;

- разработка мероприятий по локализации и быстрейшей ликвидации пожаров и последствий взрывов благодаря использованию наиболее эффективных средств тушения пожаров и соответствующей подготовки квалифицированного персонала для организации на металлургических заводах газоспасательной службы.

Отопительные устройства

Опыт показывает, что неправильное устройство отопительных установок является одной из причин пожаров и взрывов. Поэтому системы отопления необходимо проектировать и эксплуатировать с соблюдением соответствующих мер пожарной безопасности.

В качестве отопительных устройств в практике применяют местные печи (огневые), центральное (водяное, паровое, воздушное) отопление, а также газовое и электрическое отопление.

Значительную пожарную опасность представляют нагревательные устройства с высокой температурой поверхности (временные печи, газовые печи без теплоизоляции, электрические калильные печи). Применение открытого огня в помещениях в свою очередь увеличивает пожарную опасность.

Основной опасностью при применении электрического отопления является возможность перегрева и воспламенения изоляции проводки и возникновения короткого замыкания, что может привести к пожару.

Наиболее безопасными являются центральные воздушные, паровые и особенно водяные системы отопления, поскольку температура теплоносителя невысокая.

Для пожарной безопасности не надо применять отопительные устройства с высокой температурой поверхности, способной вызвать воспламенение сгораемых материалов.

При кладке постоянных печей и дымовых труб между внутренней поверхностью газоходов и сгораемыми конструкциями здания нужно устраивать кирпичную теплоизолирующую разделку достаточной толщины (250 мм для печей с кратковременным использованием топки и не менее 380 мм для печей с продолжительным использованием топки). Кроме того, между наружной поверхностью дымовых труб и сгораемыми конструкциями крыши надо оставлять воздушный зазор не менее 100 мм. Теплоизолирующие разделки или воздушные промежутки оставляют также между сгораемыми элементами стен, потолков и полов. Дымовые трубы печей выводят, по крайней мере, на 500 мм выше поверхности крыши здания.

В производственных зданиях печное отопление допускается только для помещений с площадью пола не более 500 м2 и лишь для производства категорий Г и Д.

Нагревательные приборы систем парового и водяного отопления с температурой более 100° С надо изолировать от сгораемых частей здания оставлением воздушного зазора не менее 100 мм.

Вентиляционные устройства

Вентиляционные устройства иногда могут быть причиной возникновения пожара или взрыва, например, вследствие искрения электродвигателя вентилятора, чрезмерного нагревания подшипников вентилятора, образования зарядов статического электричества и т. п. Кроме того, по вентиляционным каналам и воздухопроводам при возникновении пожара быстро распространяется огонь, способствуя распространению пожара. Поэтому при проектировании, устройстве и эксплуатации систем естественной и особенно искусственной вентиляции необходимо учитывать эти недостатки и принимать специальные меры к их устранению.

Все элементы систем искусственной вентиляции (камеры, фильтры, воздуховоды), как травило, надо выполнять из несгораемых материалов. Это условие является обязательным для вентиляционных установок, которые перемещают пожаро- и взрывоопасные пары, газы и пыль, пожароопасные отходы (например, древесные опилки) и нагретый воздух или газы с температурой выше 80° С. В пожаро- и взрывоопасных помещениях все воздуховоды и их приемные устройства надо выполнять из несгораемых материалов.

Для предотвращения распространения пламени в случае пожара вертикальные вытяжные вентиляционные каналы и воздуховоды в помещениях зданий категорий А, Б и В необходимо устраивать отдельно для каждого этажа. Нельзя объединять в одной вытяжной установке отсосы от мест выделения легко конденсирующихся паров и пыли, а также веществ, которые при смешивании могут образовать пожаровзрывоопасную или ядовитую механическую смесь или химическое соединение. Недопустимо применять полную или частичную рециркуляцию воздуха при воздушном отоплении в производствах категорий А и Б. При необходимости разрешается устраивать отверстия в противопожарных преградах для пропуска вентиляционных воздуховодов и каналов. Однако в этом случае требуется устанавливать специальные огнезадерживающие устройства и выполнять воздуховоды в этих местах из несгораемых материалов.

В помещениях, где производственные процессы сопровождаются выделением пожаро- и взрывоопасных веществ, конструкция вентиляционных установок должна исключать возможность искрения. С этой целью применяют подшипники качения, а рабочие колеса или крыльчатки вентиляторов покрывают мягким металлом. Электродвигатели вентиляционных установок во взрывоопасных производствах требуется применять .во взрывобезопасном исполнении.

В условиях повышенной взрывоопасности технологических процессов вместо механических вентиляторов можно применять эжекторные устройства. Во всех случаях необходимо принимать меры, предотвращающие искровые разряды статического электричества.

Электрические устройства

Основные опасности пожаров от электрических устройств возникают при воспламенении изоляции проводов и коротком замыкании. К наиболее вероятным причинам перегрева проводок относят нагревание проводов при прохождении тока чрезмерно большой величины и при возникновении больших местных сопротивлений вследствие неправильного устройства электроустановок. Перегрев проводов может привести к загоранию изоляции. Если даже этого и не произойдет, то вследствие нарушения эластичности изоляции и ее разрушения нередко возникает короткое замыкание проводов.

Для предотвращения загорания изоляции и короткого замыкания проводов применяют плавкие предохранители или специальные автоматы, отключающие сеть при перегрузке Плавкие предохранители требуют правильного подбора их сечения, чтобы расплавление предохранителей происходило до возникновения опасного перегрева проводов. Применение отключающих автоматов является более совершенным мероприятием, тем более, что они не требуют замены после отключения сети и могут работать длительное время.

Чтобы избежать перегрева .в местах соединения, необходимо применять специальные наконечники и оконцеватели проводов с большим сечением, чем провода, тщательно зачищать их с целью удаления окислов металла и обеспечивать надлежащую плотность зажимов. Нельзя применять непропаянных скруток проводов. Сращивание проводов следует производить сваркой. Допускается также применять опрессование проводов, специальные наконечники и винтовые зажимы. Контакты электрооборудования выполняют пружинящими и большего сечения, чем подводящие провода.

Электрическая дуга, имеющая температуру выше 3000°С, представляет большую пожарную опасность. Поэтому конструкция, способы монтажа и режим эксплуатации электроустройств должен исключать возможность образования электрических дуг. Необходимо, однако, отметить, что в некоторых электрических устройствах (например, рубильниках, выключателях, контакторах) образование дуги связано с режимом их эксплуатации, поскольку дуга возникает в момент отключения потребителей электроэнергии. В таких случаях применяют дополнительные пружинящие ножи для рубильников и специальные дугогасительные устройства в виде сосудов, заполняемых трансформаторным маслом, а также дугогасительные камеры, решетки, перегородки и т. п.

Выбор электрооборудования должен осуществляться в зависимости от условий, в которых будут эксплуатироваться электроустройства. При этом надо учитывать взрыве- и пожароопасность производственных помещений.

Взрывоопасные помещения и наружные производственные установки разделяют на шесть классов: В-I, В-Iа, В-Iб, В-Iг, В-II, В-IIа.

Во взрывоопасных и пожароопасных производственных помещениях и наружных установках надо применять специальное оборудование. Так, во взрывоопасных помещениях допускается применять взрывозащищенное электрическое оборудование, удовлетворяющее следующим требованиям:

- съемные части оборудования (крышки и другие детали) должны быть запломбированы;

- съемные части оборудования должны открываться только специальными приспособлениями, или снабжаться блокировкой, допускающей открытие крышек лишь при снятом напряжении и соответственно подачу напряжения только при закрытых крышках;

- температура наружных оболочек не должна превышать предельно допускаемых значений для взрывоопасных смесей (от 80 до 200° С в зависимости от группы воспламенения смеси и типа взрывозащитного оборудования);

- вращающиеся части оборудования, которые могут вызвать искрение при задевании за другие части, надо изготовлять из цветных металлов или закрывать взрывонепроницаемой оболочкой;

- изоляция токоведущих частей электрооборудования должна быть повышенной стойкости против воздействия химических веществ и влаги.

Взрывозашищенное электрооборудование в зависимости от конструктивного исполнения может быть .взрывонепроницаемым с использованием щелевой и пластинчатой защиты, специального назначения с использованием обдувания или пневматической блокировки, с масляным наполнением, повышенной надежности и пыленепроницаемым.

Взрывонепроницаемое оборудование

Поскольку практически трудно обеспечить полную герметичность корпусов электрических машин и аппаратов в технике широко используют щелевую защиту. Сущность этой защиты заключается в том, что при возникновении взрыва внутри оболочки электроустройства продукты горения, выходя наружу через узкие длинные щели, успевают охладиться до температуры ниже температуры воспламенения окружающей их ‘взрывоопасной среды. Прочность корпуса должна гарантировать невозможность его разрушения .или возникновения остаточных деформаций при взрыве. Опытные образцы взрывонепроницаемых оболочек испытывают во взрывной камере. Кроме того, все оболочки подвергают гидравлическому испытанию на прочность.

Разновидностью щелевой защиты является пластинчатая защита, когда наряду с тщательной обработкой зазоров в кожухе, в нем имеются отверстия, куда вставляют пакеты металлических пластин, образующих длинные щели.

Обдувание и пневматическая блокировка

При этом методе защиты взрывоопасная окружающая среда не допускается к нагретым деталям или искрящим контактам электрооборудования в результате непрерывного обдувания их чистым воздухом, забираемым вне взрывоопасного помещения, или благодаря поддерживанию внутри корпуса избыточного давления воздуха или инертного газа.

В случае прекращения подачи воздуха для обдувки или понижения давления внутри оборудования немедленно отключается ток, для чего предусматривают автоблокировку. Блокировочное устройство позволяет включать оборудование только после его предварительного проветривания.

Масляное наполнение

Погружение токоведущих частей электрооборудования (особенно контактов, вызывающих искрение) в масло является одним из методов защиты от взрыва и пожара. Масло изолирует токоведущие части оборудования от соприкосновения с взрыво- или пожароопасной средой и способствует отводу тепла, выделяющегося при работе электрооборудования.

Однако этот метод не является совершенным, так как масло при чрезмерном перегреве может стать источником пожара и взрыва. Поэтому при использовании масляного наполнения необходимо надежно устранить возможность чрезмерного нагревания масла, что достигается при условии значительного объема масла и достаточно высокого его уровня в аппаратах. По действующим нормам температура масла в верхнем слое при масляном наполнении не должна превышать 80—100° С.

Электрооборудование повышенной надежности

Электрооборудование повышенной надежности назначается в тех случаях, когда в нормальных условиях это оборудование не является взрывоопасным, но опасность искрения или чрезмерного перегрева может возникнуть только при исключительных обстоятельствах (например, при перегрузке, нарушении целости изоляции).

Повышения надежности электрооборудования можно достичь применением более надежной изоляции, защитой изоляции от механических повреждений, уменьшением допустимой длительности кратковременного нагревания; уменьшением допустимого нагрева наружных частей оборудования; увеличением воздушного зазора между статором и ротором; установкой контактов, не перегревающихся при длительной работе оборудования; применением пыленепроницаемых защитных кожухов и др. В конструкции повышенной надежности выполняют, например, короткозамкнутые двигатели, трансформаторы, распределительные коробки, светильники и др.

Меры борьбы со статическим электричеством

Заряды статического электричества возникают в результате взаимодействия (трения, ударов) различных веществ (твердых, жидких, аэрозолей), причем одно из взаимодействующих тел должно быть диэлектриком. Заряды образуются вследствие перехода электронов с поверхности вещества на поверхность другого вещества.

Разность потенциалов иногда достигает нескольких десятков тысяч вольт, что при определенных условиях приводит к искровому разряду, который может быть причиной воспламенения пожаро- и взрывоопасных веществ.

Основными мерами защиты от статического электричества являются: надежная изоляция частей, находящихся под напряжением для предотвращения появления токов утечки; превращение диэлектриков в электропроводящие вещества (например, нанесением на ремни шкивов специальной смазки или прошивки ремней медной проволокой); добавление в бензин небольшого количества маслянокислой магнезии или уксусной кислоты; надлежащая очистка газов от пыли и частиц жидкости; заполнение емкостей углекислым или инертным газом; увлажнение воздуха в зонах ‘возникновения статического электричества до 75% и более; ионизация воздуха и других газов радиоактивными веществами или токами высокой частоты; заземление оборудования, на котором могут появляться заряды статического электричества.

Грозозащита

При разрядах атмосферного электричества возникают пожары, разрушаются здания и сооружения и происходят несчастные случаи с людьми. Поэтому необходимо осуществлять специальные мероприятия по грозозащите.

Заряды атмосферного электричества образуются в облаках в результате прения капель воды о воздух. Облака нередко имеют разноименные заряды. Разряды молнии возникают между отдельными облаками и между облаками и землей. Разность потенциалов облаков относительно земли достигает многих десятков миллионов вольт, а сила тока линейной молнии составляет десятки и даже сотни тысяч ампер. Температура канала молнии достигает 6000—10000° С. Иногда во время длительной грозы появляются шаровые молнии, представляющие собой электрический заряд значительной силы Природа шаровой молнии еще недостаточно изучена.

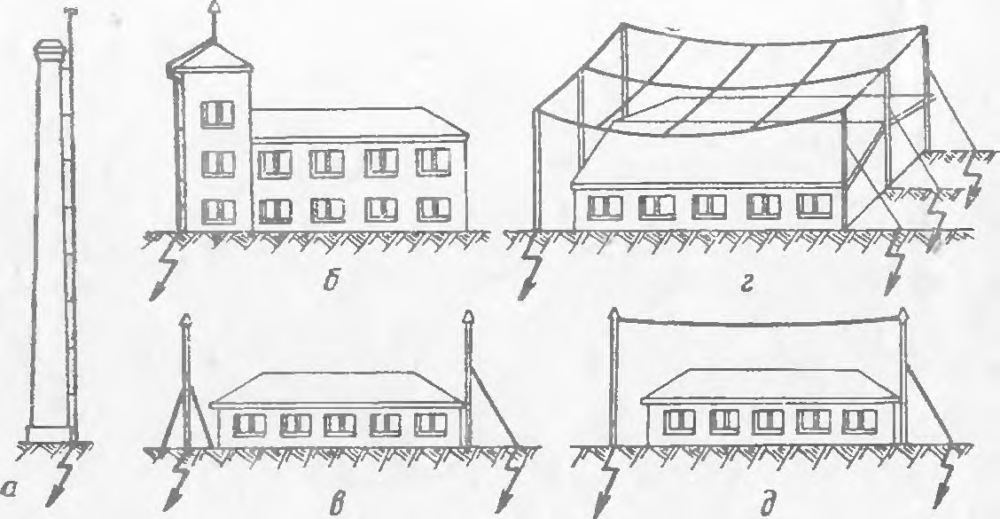

Для защиты от опасных явлений, сопровождающих разряд молнии, применяют молниеотводы, состоящие из молниеприемников, токоотводов и заземлителей. В зависимости от пожаро- и взрывоопасности объекта или особой ценности защищаемого объекта применяют молниеотводы различных видов (рисунок 1). Молниеприемники устанавливают, как правило, не менее чем на 5 м выше защищаемого объекта на деревянных или металлических опорах. Токоотводы располагают на расстоянии не менее 6 м от объекта защиты на воздухе и на расстоянии 3 м от объекта защиты под землей.

а — в — стержневые; г — сетчатые; д — антенные

По действующим правилам общее сопротивление заземлителей должно быть не более 10 ом, а для обеспечения термической устойчивости системы сечение молниеприемников и токоотводящих проводов назначается не менее 100 мм2.

При расчете стержневых молниеотводов применяют простое правило конуса, заключающееся в том, что все объекты, находящиеся внутри конуса с основанием радиусом в 1,5 раза большим высоты молниеотвода, защищены от разряда молнии.

Принята следующая классификация объектов грозозащиты.

- 1- я категория — здания и сооружения особо опасные (наличие взрывчатых веществ или взрывоопасных смесей, взрывы которых от электрической искры сопровождаются разрушениями и человеческими жертвами);

- 2- я категория — здания и сооружения такие же, как и 1-й категории, но отличающиеся тем, что при взрыве не возникает значительных разрушений и человеческих жертв;

- 3- я категория — здания и сооружения, имеющие народнохозяйственную или культурную ценность (в том числе промышленные сооружения), не вошедшие в 1-ю и 2-ю категории.

Учитывая опасность .вторичных воздействий грозовых разрядов в виде электромагнитной индукции, когда в результате появления зарядов статического электричества могут происходить искровые разряды, все металлические части оборудования в пожаро- и взрывоопасных условиях необходимо надежно соединять между собой металлическими проводниками и тщательно заземлять.

Пожарная профилактика в складском хозяйстве

Предотвращению пожаров в складском хозяйстве металлургических заводов следует уделять серьезное внимание, поскольку на складах одновременно хранят большое количество горючих веществ и возникший пожар может привести к значительному материальному ущербу и к несчастным случаям.

На металлургических заводах устраивают расходные склады твердого топлива (кокс, газовые сорта углей), лесоматериалов и горючих и легковоспламеняющихся жидкостей. Участки территории, отводимые под склады, должны быть обеспечены водоотводом атмосферных осадков, соответствующими подъездными и подъемно-транспортными средствами, наружным искусственным освещением и средствами связи и тушения пожаров.

Склады угля

Кокс и тощие copra углей не представляют опасности самовозгорания. Жирные газовые угли подвержены самовозгоранию и поэтому требуют принятия специальных мер по предотвращению самовозгорания. При укладке таких сортов угля в штабеля необходимо следить за тем, чтобы туда не попадали куски дерева, щепы и т. п. Поверхность штабелей надо покрывать смесью извести, глины и песка толщиной не менее 5 мм и в случае необходимости устранять повреждения в защитной корке на поверхности штабеля. Между соседними штабелями угля предусматривают разрыв 1 м при высоте штабеля до 3 м и разрыв не менее 2 м при укладке угля в более высокие штабеля.

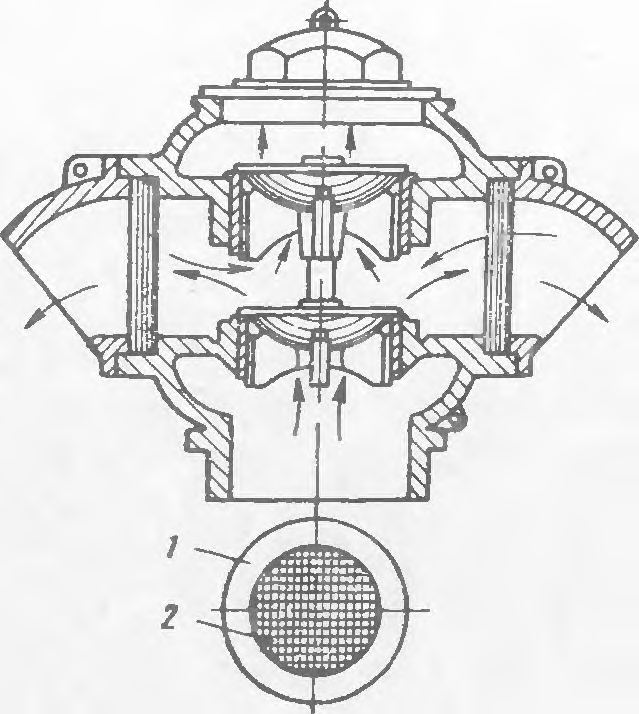

Для наблюдения за температурой угля внутри штабеля надо устанавливать трубы диаметром примерно 40 мм для опускания термометров со шкалой до 150° С. Расстояние между трубами должно быть не более 10 м. Число рядов контрольных труб зависит от высоты штабеля (таблица 1).

При измерении температуры угля термометр опускают на шнуре на глубину, недостающую подошвы штабеля на 0,5 м. Замер температуры длится не менее 30 мин. Для самовозгорающихся углей температуру надо измерять ежедневно, а для менее пожароопасных углей — через 3—5— 10 дней в зависимости от сорта угля.

При повышении температуры угля более 60° С надо применять специальные меры по борьбе с дальнейшим его нагревом (уплотнение поверхности штабеля, нанесение защитной обмазки для прекращения доступа воздуха, выемка разогревшейся массы угля с заменой свежим углем и последующим уплотнением и т. п.). Применение воды для охлаждения угля нежелательно ввиду того, что угли с повышенным содержанием влаги более склонны к самовозгоранию.

Для наблюдения за температурой угля в штабелях целесообразно применять автоматические приборы (термопары с выводом проводки на общий контрольный щит, автосигналы системы инж. Королева и т. п.).

Склады лесоматериалов

Закрытые склады лесоматериалов по степени пожарной опасности относят к категории В. Пожарная опасность таких складов значительно увеличивается при хранении малообъемных материалов, особенно если такие материалы уложены в клетку.

Высота штабелей лесоматериалов при механизированной укладке определяется применяемыми средствами механизации, но не должна превышать 12 м, причем способ укладки материалов должен исключать возможность разрушения штабеля. При укладке в штабеля круглого леса ширина штабеля определяется длиной бревен. Ширина штабеля при укладке дров допускается не более 6 м. Разрывы между соседними штабелями лесоматериалов в зависимости от рода материалов устанавливают в пределах 2—10 м (для расходных складов небольшой емкости).

На складах лесоматериалов обязательно должен быть противопожарный водопровод.

Склады легковоспламеняющихся и горючих жидкостей

Склады легковоспламеняющихся и горючих жидкостей характеризуются повышенной пожарной опасностью в связи с образованием пожаро-взрывоопасных паров и возможностью проливания этих жидкостей. Склады могут быть базисными, где хранится большое количество легковоспламеняющихся и горючих жидкостей, и расходными, которые устраивают для обеспечения производственных нужд заводов.

Резервуары и хранилища устраивают наземными, полуподземными и подземными. Полуподземные резервуары и хранилища заглубляют не менее чем на половину их высоты, а наивысший уровень жидкости (или высшая часть покрытия хранилища) не должен возвышаться более чем на 2 м над окружающей территорией- В подземных резервуарах и хранилищах уровень жидкости должен быть ниже прилегающей территории не ‘менее чем на 0,2 м, причем хранилища надо покрывать слоем утрамбованной земли толщиной не менее 0,5 м. Подземный способ хранения огнеопасных жидкостей является наиболее надежным, так как даже в случае пожара на поверхности хранилища жидкости не нагреваются до опасной температуры.

Разрывы между резервуарами должны быть не менее диаметра наибольшего соседнего резервуара, а разрыв между группами резервуаров—не менее двойного диаметра наибольших резервуаров, но не менее 50 м.

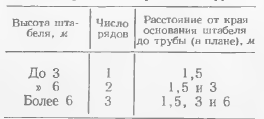

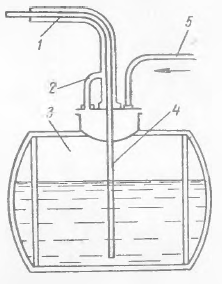

Для выравнивания давления в емкостях при наливе и опорожнении и при изменении температуры наружного воздуха резервуары для хранения легковоспламеняющихся жидкостей, эксплуатируемые при нормальном атмосферном давлении, оборудуют так называемыми дыхательными клапанами механического или гидравлического типа (рисунок 2). Такие клапаны во избежание доступа извне огня оборудуют специальными огнепреградителями (например, сетками Дэви). Резервуары для горючего оборудуют уровнемерами автоматического типа.

1 — медный ободок;

2 — сетка Дэви

Для уменьшения нагревания солнечными лучами наземные резервуары окрашивают в светлые тона. С той же целью около резервуаров предусматривают зеленые насаждения.

На случай аварийного проливания огнеопасных жидкостей на территории складов необходимо устраивать специальную канализацию или открытую систему каналов с гидравлическими затворами и ловушками. Массивная несгораемая перегородка гидравлического затвора из нетеплопроводного материала препятствует распространению пламени ,в случае воспламенения пролитых жидкостей после затвора по ходу течения жидкости.

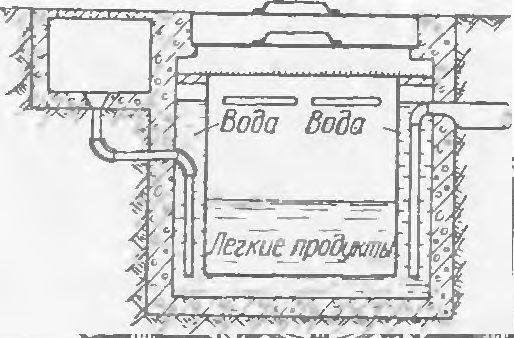

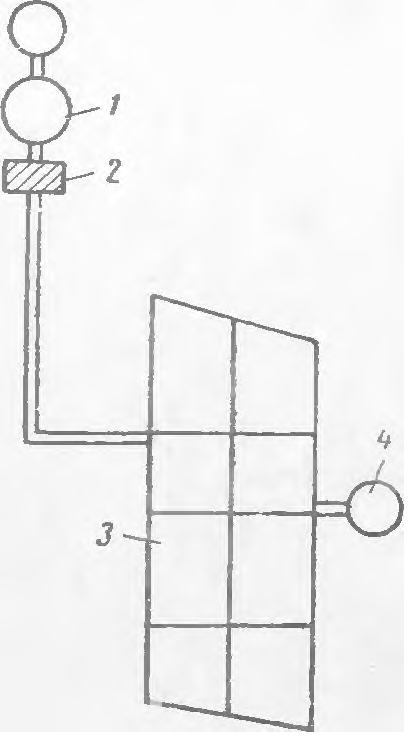

Сущность действия ловушки для нефтепродуктов (рисунок 3) заключается в следующем. Попадая вместе с водой в приемник, нефтепродукты по трубе поступают в железобетонный резервуар, где они всплывают на поверхность воды и, достигая уровня щелей, стекают в металлический бак, а из него откачиваются насосом в соответствующие сборники. Из рисунка 3 видно, что огонь не может проникнуть в ловушку, поскольку приемная труба опущена почти до дна резервуара и является надежно действующим гидравлическим затвором.

Склады огнеопасных жидкостей должны быть оборудованы надежной грозозащитой и защитой от искровых разрядов статического электричества и вторичных влияний атмосферного электричества. Для это го устраивают молниеотводы антенного или сетчатого типа. Все металлические устройства и коммуникации надежно соединяют и тщательно заземляют.

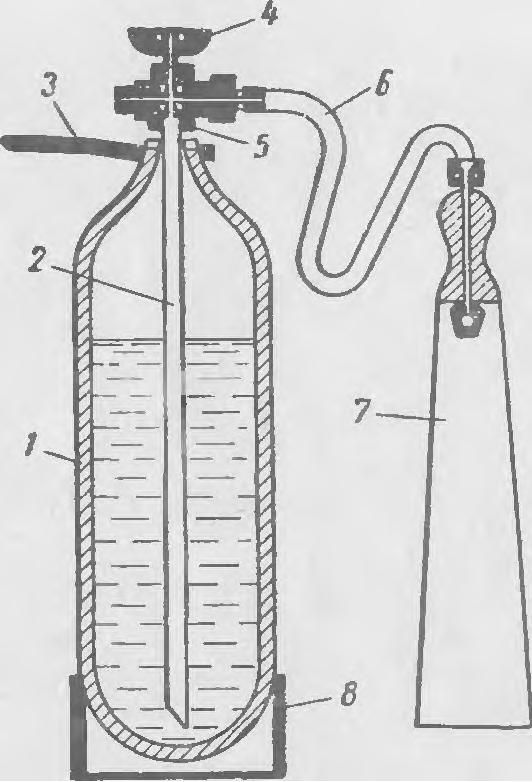

Для безопасной эксплуатации емкостей, в которых хранят огнеопасные жидкости, желательно применять системы, основанные на использовании инертных газов или гидравлики. В первом случае все свободное пространство над жидкостью и полости в раздаточных трубопроводах заполняются инертным газом с давлением выше атмосферного. Благодаря этому исключается возможность образования пожаро- и взрывоопасных смесей паров огнеопасных жидкостей с воздухом. Выдача жидкостей осуществляется под давлением инертных газов, что устраняет надобность в установке специальных насосов (рисунок 4).

1 — внешняя трубка с пробкой из легкоплавкого металла;

2 — трубка, ведущая из кольцевого пространства трубопровода в наполненное газом пространство резервуара;

3—полость резервуара;

4 — внутренняя трубка для выдачи жидкости;

5 — трубка для подачи газа

При гидравлической системе выдачи горючего из резервуаров также обеспечивается пожарная безопасность, так как в этом случае огнеопасные жидкости (не смешивающиеся с водой) выдавливаются водой в раздаточные трубопроводы, а свободные полости в системе вообще отсутствуют.

Хранение огнеопасных жидкостей в таре осуществляется в огнестойких зданиях с полами, не впитывающими жидкости и имеющими стоки к ловушкам на случай проливания жидкости. Для того чтобы избежать вытекания огнеопасных жидкостей из помещения наружу, устраивают пороги высотой не менее 150 мм. Помещение хранилища должно быть обеспечено вентиляцией. Электроустановки и осветительные устройства разрешается применять во взрывобезопасном исполнении. Металлическая тара для огнеопасных жидкостей должна быть герметичной.

При хранении порожней тары необходимо строго соблюдать меры пожарной безопасности, так как внутренняя полость тары заполняется взрывоопасной паровоздушной смесью.

Пожарная сигнализация и связь

Для извещения пожарных подразделений о возникновении пожара на промышленных предприятиях используют телефонную связь и специальную электрическую пожарную сигнализацию (ЭПС). Телефонная связь осуществляется по телефонам общего пользования или по специальным телефонам, непосредственно связанным с пожарной командой.

Наиболее надежным видом связи является электрическая пожарная сигнализация, обеспечивающая быструю и точную передачу сообщения пожарной команде о пожаре и месте возникновения пожара. Такая сигнализация устраивается неавтоматического и автоматического типов.

Неавтоматическую сигнализацию применяют в местах постоянного пребывания людей. В случае пожара она приводится в действие вручную. Извещатели ручного действия бывают кнопочные и кодовые. В зависимости от производственных условий и места расположения извещатели применяют в нормальном, влагонепроницаемом и взрывобезопасном исполнении.

Автоматическую пожарную сигнализацию применяют в тех случаях, когда в помещениях не всегда находятся люди (складские и другие помещения). Приемные устройства автоматической сигнализации реагируют на повышение температуры воздуха или на появление пламени или дыма.

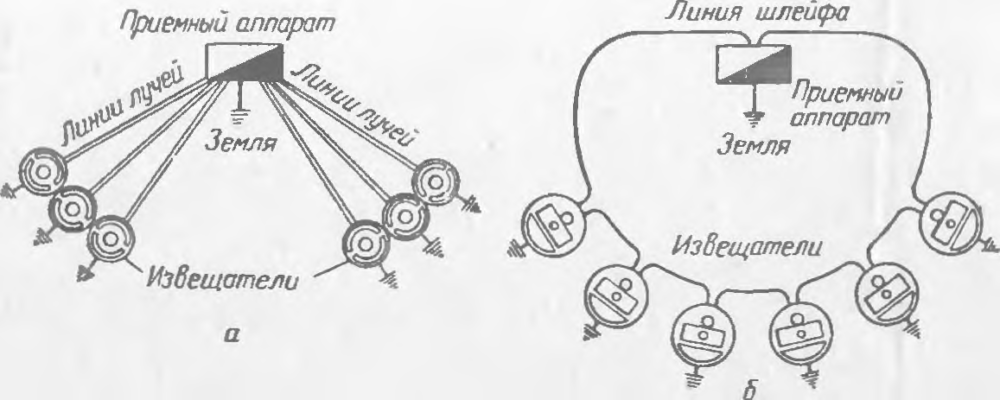

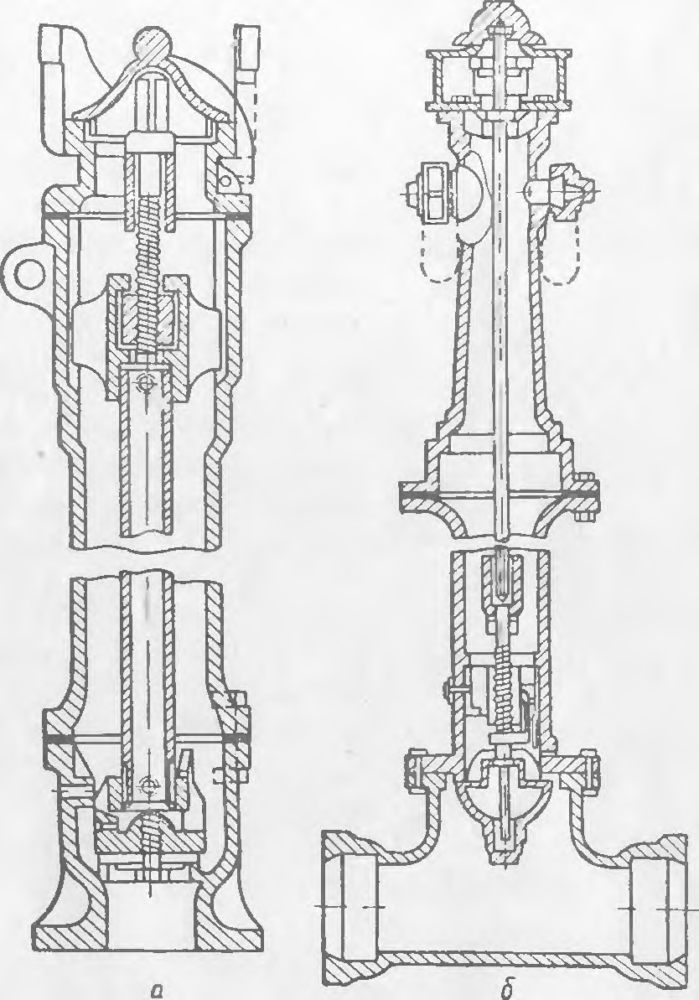

Системы электрической пожарной сигнализации состоят из приемной станции, расположенной в помещении дежурного пожарной команды; линейных проводов и извещателей, устанавливаемых внутри или снаружи зданий. В практике применяют лучевую или кольцевую (шлейфную) систему сигнализации (рисунок 5).

а — лучевая система;

б — шлейфная система

Устройство первой системы является более простым. Однако эта система требует значительного расхода проводов Поэтому чаще применяют шлейфную систему, в которую последовательно включают десятки извещателей.

Положительной особенностью ЭПС является осуществление автоматического контроля за исправностью линии и определения характера возникшего повреждения.

В настоящее время с успехом используют радиосвязь на ультракоротких волнах с радиусом действия 1,2—40 км. Пожарные машины оборудуют радиоаппаратурой для двусторонней связи. Персонал пожарных команд при работе в особо опасных условиях также имеет радиоаппаратуру для связи.

Средства и методы тушения пожаров

К основным средствам тушения пожаров, которые применяют на металлургических заводах, относят воду, водяной пар, пену различного состава, инертные газы, углекислый газ, сухие огнегасительные средства и жидкости, покрывала.

Вода, противожарное водоснабжение

Вода является основным средством тушения пожаров, что объясняется большим огнегасительным эффектом воды, возможностью подачи к месту пожара в большом количестве и низкой ее стоимостью.

Огнегасительное действие воды объясняется прежде всего ее большой теплоемкостью и очень большой скрытой теплотой испарения. Так, при переходе 1 л воды с температурой 20 °С в парообразное состояние затрачивается примерно 620 ккал тепла. При тушении пожаров вода, смачивая поверхность горящих веществ, быстро охлаждает их до температуры, при которой (прекращается горение. Кроме того, образующаяся пленка воды затрудняет доступ кислорода воздуха к горящим веществам, что в свою очередь способствует уменьшению и прекращению горения. Образующийся водяной пар понижает концентрацию кислорода в зоне горения, что также способствует прекращению горения. Известный эффект дает также чисто механическое действие струи воды, сбивающее пламя с горящих поверхностей.

При тушении жидкостей, смешивающихся с водой (спирты, эфир, ацетон), вода быстро охлаждает такие горючие жидкости и одновременно резко уменьшает испарение горючих веществ, вследствие чего горение прекращается.

При соприкосновении разбрызгиваемой воды с поверхностью горящих жидкостей, не смешивающихся с водой и температура кипения которых превышает 100 °С (нефть и некоторые нефтепродукты, масла), вода испаряется и пар образует с горючей жидкостью негорючую эмульсию. Последняя легче горючей жидкости и поэтому, покрывая ее поверхность, препятствует поступлению паров жидкости в зону горения, способствуя тем самым прекращению горения.

При распылении воды, капли ее, имеющие большую поверхность, попадая в зону горения, быстро испаряются и охлаждают пламя, а водяной пар понижает концентрацию горючих веществ. Мелкие капли воды, достигающие поверхности горючей жидкости, медленно опускаются и охлаждают горючую жидкость, что в свою очередь значительно уменьшает испарение горючей жидкости и способствует прекращению пожара.

Таким образом, разбрызгивание и особенно распыление воды при тушении пожара является одним из эффективных мероприятий по борьбе с пожарами. Это мероприятие значительно расширяет область применения воды для ликвидации пожаров.

Задача противопожарного водоснабжения заключается в обеспечении необходимой потребности воды для тушения пожаров с давлением, гарантирующим подачу воды к самым высоким частям горящих зданий или сооружений. Вода для тушения пожаров подается из водопровода или из естественных или искусственных источников водопитания (реки, пруды, (искусственные водоемы).

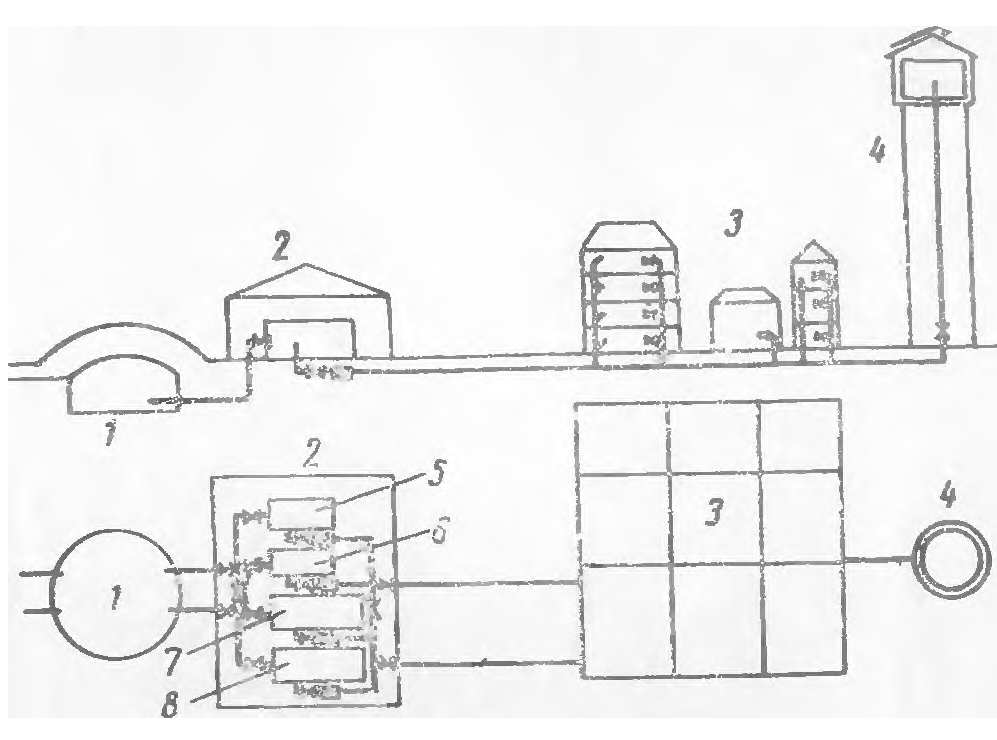

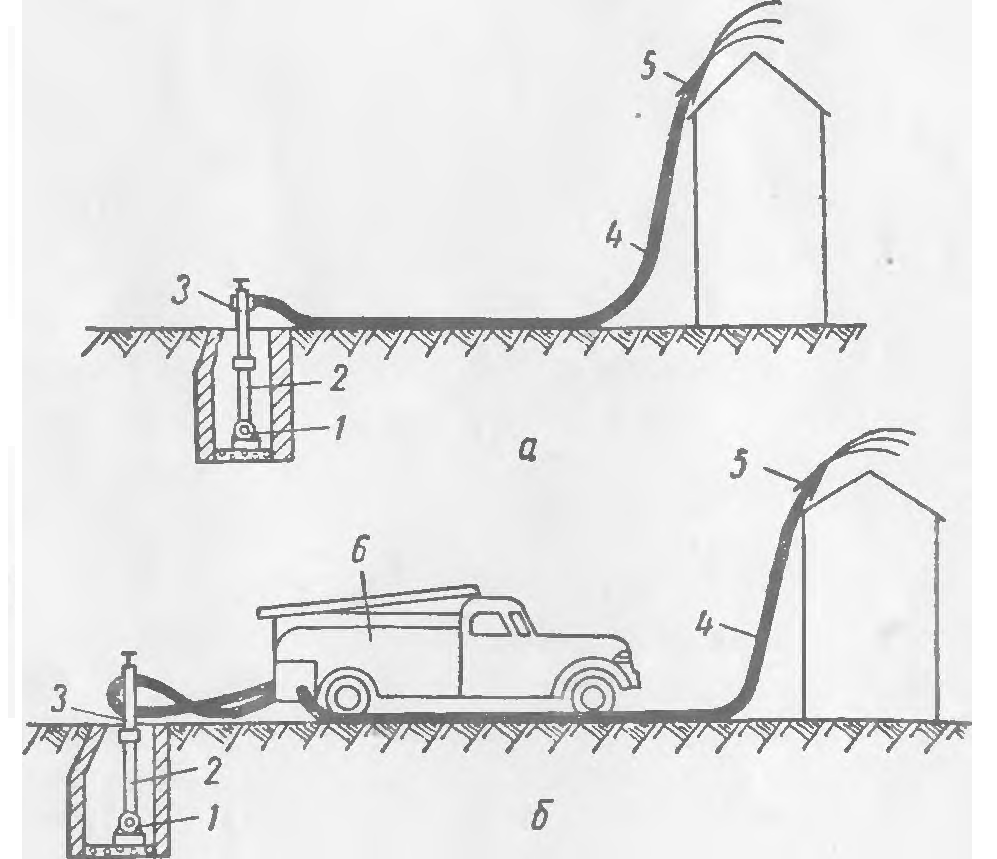

Системы противопожарного водопровода низкого и высокого давления схематически показаны на рисунке 1 и 2. В водопроводе низкого давления свободный напор на уровне поверхности земли принимается не менее 10 м, а в водопроводе высокого давления требуемый свободный напор, обеспечивающий высоту компактной струи воды, также не менее 10 м, но при расположении ствола на уровне наивысшей части самого высокого на предприятии здания.

1 — запасной резервуар;

2 — насосная станция;

3—сеть;

4 — водонапорная башня

1 — резервуар;

2 — насосная станция;

3 — сеть;

4 — водонапорная башия;

5, 6 — обычные насосы;

7,8 — пожарные насосы

В водопроводе высокого давления необходимый напор создается специальными стационарными насосами, а в водопроводе низкого давления напор, необходимый для тушения пожаров, обеспечивается передвижными насосами, подающими воду от пожарных гидрантов к местам пожара (рисунок 3).

1 — водонапорная линия;

2 — гидрант;

3 — стендер;

4 — рукавная линия;

5 — ствол со спрыском;

6 — пожарный автомобильный насос

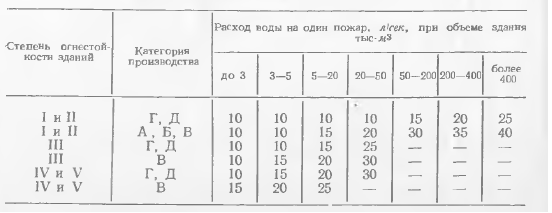

Расчетный расход воды на наружное тушение одного пожара при пользовании гидрантами наружного водопровода приведен в таблице 1.

Расчетная продолжительность тушения пожара принята равной 3 ч, а для зданий I и II групп огнестойкости с производствами категорий Г и Д — 2 ч.

Число одновременных пожаров принимают исходя из расчета один пожар при .площади предприятия менее 150 Га и два пожара при площади предприятия 150 Га и более. Бесперебойная подача воды на тушение пожара должна быть обеспечена при одновременном расходе воды на другие нужды.

Расход воды на наружное тушение пожара производственных зданий без фонарей объемом 50 тыс. м3 и более следует принимать по нормам, приведенными в таблице 2.

Расчетный расход воды на наружное тушение пожара вспомогательных зданий промышленных предприятий определяется применительно к зданиям категории В.

Бесперебойная подача воды лучше всего обеспечивается при устройстве кольцевой сети. Устройство тупиковых линий водопровода к отдельно стоящим зданиям и сооружениям допускается лишь в тех случаях, когда длина таких линий не превышает 200 м и при условии принятия мер против замерзания воды в этих линиях. Диаметр труб наружного противопожарного водопровода принимают не менее 100 мм.

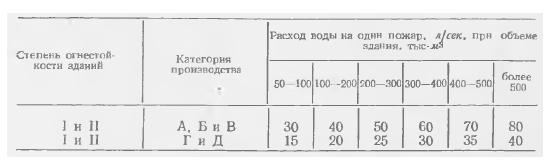

Пожарные гидранты (рисунок 4) надо располагать вдоль дорог и проездов и вблизи перекрестков проездов на расстоянии не более 150 м друг от друга, не менее 5 м от стен зданий и не более 2,5 м от края проезжей части дороги. Число гидрантов определяется из расчета, что производительность гидранта достигает 20 л/сек.

а — подземный; б — надземный

Сети противопожарных водопроводов необходимо разделять задвижками на отдельные ремонтные участки так, чтобы число отключаемых гидрантов не превышало пяти. Расчетную длину пожарных рукавов для водопровода высокого давления принимают не более 125 м, а для водопровода низкое давления — не более 150 м.

При устройстве внутреннего водопровода в производственных, административных и вспомогательных зданиях пожарные краны устанавливают на высоте 1,35 м от уровня пола. Возле кранов устанавливают ящики со свернутыми (пеньковым, хлопчатобумажным) рукавами и стволами.

По действующим нормам расход воды на внутреннее тушение пожара з производственных зданиях независимо от их объема и во вспомогательных зданиях объемом более 25 тыс. м3 принимают, исходя из расчета двух пожарных струй производительностью каждая не менее 2,5 л/сек. Для вспомогательных зданий объемам менее 25 тыс. м3 расход воды определяют из расчета одной пожарной струи производительностью не менее 2,5 л/сек.

В тех случаях, когда обеспечить необходимое для тушения пожара .количество воды непосредственно из источников водоснабжения технически невозможно или нецелесообразно экономически, следует предусмотреть неприкосновенный противопожарный запас воды. Объем неприкосновенного запаса воды определяют, исходя из расчета подачи воды в течение 3 ч во время наибольшего потребления воды. При объеме 1000 м3 и более неприкосновенный запас воды надо хранить в двух резервуарах.

Устройства для автоматического тушения пожара (спринклерные, дренчерные) с одновременной сигнализацией о возникшем пожаре применяют в тех случаях, когда в производственных, складских и других помещениях люди не присутствуют постоянно. Такие установки включаются в действие после возникновения пожара и гасят его водой или углекислым газом.

Спринклерная установка представляет собой систему водоподводящих труб, укрепленных под перекрытием и находящихся друг от друга на расстоянии 2,5— 3,7 м. К трубам крепят на резьбе спринклеры, автоматически включающиеся в действие после возникновения пожара. Выходящая из спринклера вода разбрызгивается в виде душа при помощи специальной розетки.

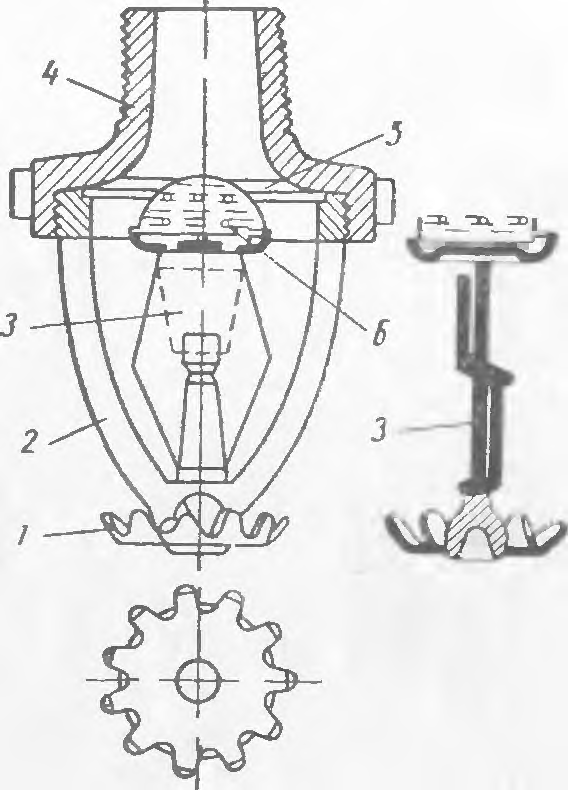

Спринклер (рисунок 5) состоит из бронзового штуцера 4 с резьбой в узкой части для ввинчивания в трубопровод. В широкое отверстие штуцера ввинчивается бронзовое кольцо с рамкой 2; между кольцом и штуцером зажимается металлическая диафрагма 5 с отверстием в центре. В нижней части рамки находит ся розетка 1 с зубчатыми краями. Отверстие в диафрагме закрывается стеклянным клапаном 6, который прижимается к диафрагме замком 3, состоящим из пластинок, соединенных легкоплавким сплавом (применяют сплавы с температурой плавления 72, 93, 141 и 182 °С).

В помещениях с повышенной пожарной опасностью число спринклеров определяется из расчета один спринклер на 6м2 пола, а для других помещений — на 9 м2.

Более совершенными являются спринклеры со стеклянным замком, который представляет собой стеклянный клапан, наполненный жидкостью с низкой температурой замерзания и большим коэффициентом объемного расширения. Этот клапан разрывается при повышении температуры окружающего воздуха, включая в действие спринклеры. Включение спринклерной установки в действие происходит при разности 30—40 °С между нормальной температурой помещения и температурой вскрытия спринклеров.

Для образования водяных завес с целью предотвращения распространения огня при пожарах применяют дренчерные установки. Дренчеры не имеют замка и, следовательно, всегда открыты. Дренчеры выпускают розеточного или лопаточного типа. Воду подают в сеть вручную или автоматически.

Водяной пар

Водяной пар в некоторых случаях является одним из эффективных средств тушения пожаров. Огнегасительное действие пара состоит в вытеснении воздуха из помещения, в котором возник пожар, благодаря чему прекращается достуг кислорода к горящим веществам; одновременно пар способствует понижению температуры горящих веществ.

Применение водяного пара дает хорошие результаты при ликвидации пожаров в замкнутых помещениях, например, в подвалах производственных зданий. Такие помещения, как маслоподвалы прокатных цехов, оборудуют подводами пара, причем вентили для включения пара в случае возникновения пожара располагаются вне подвала в легко доступных и безопасных местах.

Огнегасительная пена

Огнегасительную пену различного состава широко применяют для тушения легковоспламеняющихся жидкостей. Пена состоит из пузырьков воздуха или иного негорючего газа, заключенных в тонкие оболочки-пленки жидкости. Устойчивость образуемой пены зависит от размера пузырьков газа и величины поверхностного натяжения пленки жидкости. Чем меньше размер газовых пузырьков и поверхностное натяжение жидкости, тем больше устойчивость огнегасительной пены.

Значительная эффективность пены при тушении пожаров объясняется тем, что пена, обладая небольшой плотностью (в 5—10 раз меньше плотности воды), покрывает поверхность горящей жидкости и изолирует ее от пламени, что способствует прекращению доступа паров жидкости в зону горения и понижает температуру поверхности горючей жидкости. Для получения устойчивой пены применяют специальные вещества (пенообразователи), которые понижают поверхностное натяжение воды. В качестве пенообразователей применяют экстракт лакричного корня, сапонин, альбумины.

В практике тушения пожаров применяют воздушно-механическую и химическую пену. Воздушно-механическая пена представляет собой механическую смесь из воздуха (90%), воды (9,6—9,8%) и пенообразователя (0,4—0,2%). Эту пену получают при помощи эжекторных аппаратов непрерывного действия, называемых воздушно-пенными стволами. Стойкость пены

в условиях пожара достигает 30 мин. Такую пену применяют и для тушения твердых горючих веществ.

Химическая пена получается в результате взаимодействия соды с кислотой в присутствии пенообразователя. Для получения химической пены применяют специальные пеногенераторы. Исходными продуктами являются пенопорошки и вода. Порошки состоят из сухих солей сернокислого алюминия, соды и лакричного экстракта. При взаимодействии этих веществ с водой в результате выделения углекислого газа образуется устойчивая пена. Реакция протекает по уравнению:

Аl2(SO4)3 + 6NаНСОз = 2Аl(ОН)3 + 3Nа2SO4 + 6СO2.

Химическая пена растекается на поверхности горящей жидкости слоем толщиной 70—100 мм, прекращая горение жидкости.

Некоторые ручные огнетушители, относящиеся к аппаратам первой помощи при тушении пожаров, являются пеногенераторами небольшой производительности (огнетушители типа ОП-1, ОП-3, ОП-5). Ручной огнетушитель ОП-3 (рисунок 6) состоит из стального цилиндра емкостью 10 л, наполненного водным раствором бикарбоната натрия с экстрактом лакричного корня. В верхней части корпуса огнетушителя находятся два стеклянных запаянных сосуда с серной кислотой и с сернокислым алюминием или с сернокислым окисным железом. Для разрушения сосудов с реактивами имеется ударник, проходящий через крышку огнетушителя.

При введении (в действие огнетушитель переворачивают и затем ударяют ударник о какой-либо твердый предмет. Образующаяся после включения в действие огнетушителя пена выбрасывается через отверстие. Этот огнетушитель образует примерно 45 л пены с длиной струи пены 8м. Продолжительность действия огнетушителя составляет 1—1,5 мин.

Для предотвращения замерзания жидкости в огнетушителе в зимнее время года к щелочному раствору добавляют поваренную соль, а к раствору сернокислого алюминия — технический глицерин.

Поскольку огнетушители в момент введения их в действие испытывают довольно значительное давление в результате образования углекислого газа, при изготовлении их подвергают гидравлическому испытанию на прочность при давлении 20 ати, если они снабжены предохранительными устройствами и на 25 ати, если предохранительных устройств нет. Огнетушители периодически испытываются и при эксплуатации.

Инертные и углекислый газы

Инертные газы (азот, дымовые газы, очищенные от окиси углерода и сернистого газа) и углекислый газ относят к эффективным средствам тушения пожаров. Огнегасительное действие этих газов обусловливается тем, что, будучи направлены в зону горения, они быстро уменьшают концентрацию кислорода в очаге горения, вследствие чего горение прекращается.

Весьма ценным является углекислый газ в связи с его значительной плотностью и дополнительным охлаждающим действием вследствие низкой температуры при переходе жидкой углекислоты в газообразное состояние. Углекислоту желательно применять при тушении электрооборудования, двигателей внутреннего сгорания и небольших очагов горения жидких горючих веществ. Углекислоту и азот успешно применяют также и для профилактики воспламенения и взрывов при ряде производственных взрывоопасных процессов и при хранении легковоспламеняющихся жидкостей.

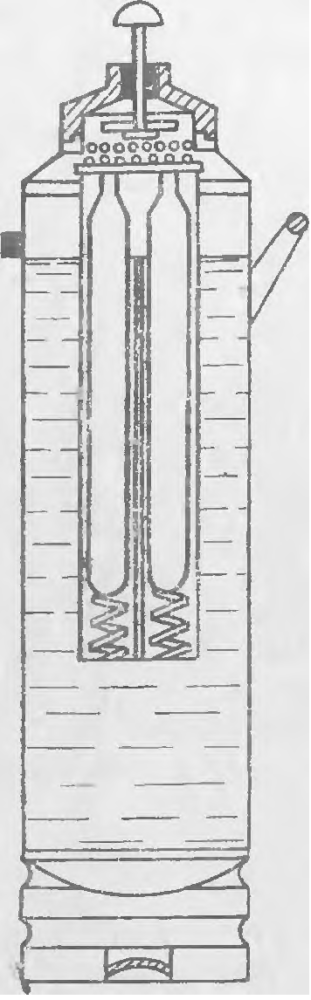

В практике применяют стационарные установки, передвижные и переносные огнетушители различной емкости. На рисунке 7 показан ручной огнетушитель РОУ-4.

1 — баллон;

2 — сифонная трубка;

3—рукоятка;

4—вентиль;

5 — предохранитель;

6 — резиновый шланг;

7 — диффузор;

8 — подставка

Жидкие огнегасительные вещества

Такие галоиды, как четыреххлористый углерод и бромистый метил, успешно применяют для тушения пожаров. Огнегасительное действие этих жидкостей объясняется тем, что при соприкосновении с огнем они быстро испаряются, образуя большое количество тяжелых паров, не поддерживающих горения. Тяжелые пары изолируют зону горения от окружающего воздуха и способствуют прекращению горения.

Для тушения пожаров применяют также водные растворы соды, поташа, хлористого аммония, поваренной соли и т. п. Огнегасительный эффект таких растворов выше, чем воды, поскольку соли, выпадающие из растворов, создают на поверхности горящих веществ изолирующие пленки. При последующем разложении этих пленок в очаге горения затрачивается дополнительное тепло и выделяются инертные газы, способствующие прекращению горения.

Твердые огнегасительные вещества

Твердые огнегасительные вещества применяют обычно в виде порошков при тушении небольших очагов пожаров, когда не могут быть использованы вода и другие средства тушения пожара (например, при тушении термита, щелочных металлов и т. п.).

Из твердых веществ применяют хлориды щелочных металлов, соду, поташ, тальк, квасцы, сухой песок, землю и т. п. Огнегасительное действие твердых веществ состоит в том, что они изолируют горящие вещества от доступа воздуха. Кроме того, многие из этих веществ плавятся в зоне горения, выделяя при этом углекислый газ и другие тазы, не поддерживающие горения.

Порошки для тушения пожара хранят в ящиках или в ведрах. При помощи совков или лопат порошки набрасывают на горящие вещества сплошным слоем толщиной в несколько сантиметров.

Разновидностью твердых средств огнетушения являются асбестовые покрывала, войлочные или шерстяные кошмы, при помощи которых прекращается горение тазов или паров при прорыве их через неплотности газопроводов и аппаратов. В химических лабораториях необходимо иметь влажные шерстяные покрывала на случай воспламенения одежды работников лаборатории.

Причины ожогов и методы их предупреждения

Ожоги являются наиболее характерной опасностью в металлургическом производстве. Они возникают от ряда причин: в результате взрывов металла и шлака, опрокидывания и обрыва ковшей с металлом и шлаком, выплескивания металла и шлака из ковшей, неполадок с агрегатами, разбрызгивания металла и шлака и др.

Взрывы расплавленного металла или шлака происходят в результате их соприкосновения с водой или влажными предметами. Вода быстро испаряется и пары ее с большой силой разбрасывают металл или шлак в окружающее пространство. Это явление сопровождается звуковым эффектом. Взрывы металла и шлака возникают в том случае, когда вода или влажные предметы (места) оказываются под слоем металла или шлака.

Если вода будет находиться сверху металла или шлака (например, при заливке на поверхности расплавленной стали в изложницах), взрывы не происходят, так как вода кипит на их поверхности и пары ее беспрепятственно выходят наружу.

Довольно распространенное мнение о том, что причиной взрыва при соприкосновении металла и шлака с водой является не только испарение воды, но также и диссоциация водяного пара на водород и кислород с последующим образованием газовоздушной смеси и взрывом ее, не выдерживает критики по той простой причине, что процесс диссоциации воды возникает при температуре, близкой к 1000°С. Вода же превращается в пар уже при температуре в 100°С. Поэтому взрывы и выбросы металла и шлака происходят еще до того, как пары воды успевают нагреться до температуры их разложения на водород и кислород.

Взрывы металла и шлака обычно наблюдаются при выпуске металла из-за недостаточно просушенных леток и выпускных желобов. Значительное число взрывов происходит при выпуске металла в недостаточно просушенные ковши, а также в непросушенные и неподогретые мульды, изложницы и т. п.

Основной причиной взрывов шлака в ковшах в доменных и сталеплавильных цехах является забрасывание на дно ковшей сырого мусора. Взрывы металла наблюдаются также при загрузке в расплавленную ванну сталеплавильных печей сырых материалов, соприкосновении расплавленного металла с охлаждающими устройствами металлургических печей, разъедании водоохлаждаемых элементов печей. Нередко взрывы происходят в результате попадания металла и шлака на сырые места (полы, землю).

Опасность взрывов возникает также при соприкосновении расплавленного металла с холодными предметами, например ломами, ложками для отбора проб, мульдами разливочных машин, изложницами и т. п. В момент соприкосновения расплавленного металла с холодными предметами на поверхности этих предметов мгновенно происходит конденсация паров воды, имеющихся в пространстве над поверхностью расплавленного металла, что и ведет к взрыву. Пары воды над поверхностью расплавленного металла образуются при соединении водорода, выделяющегося из металла, с кислородом воздуха.

В сталеплавильных цехах иногда наблюдаются взрывы шлака при осаживании пенящегося в ковшах шлака водой. Причиной таких взрывов является образование корки на поверхности шлака, которая способствует скоплению над ней воды. При разрушении шлаковой корки значительное количество воды, попадая внутрь ковша, вызывает интенсивное парообразование с последующим выбросом шлака.

Взрывы шлака в грануляционных бассейнах вызываются наличием на дне шлаковых ковшей некоторого количества чугуна или повышенным содержанием окислов железа в шлаке. При сливе таких более вязких и тяжелых шлаков в грануляционные бассейны значительно затрудняется свободный выход образующегося пара, что и приводит к выбросам шлака из бассейна.

Сварочные шлаки нагревательных печей прокатных цехов, содержащие очень много железа, не гранулируют ввиду большой опасности взрыва.

Одной из серьезных причин взрывов при грануляции шлака является загромождение бассейна гранулированным шлаком.

Б этом случае сливаемый в бассейн расплавленный шлак попадает сверху на недостаточное количество воды и на мокрый гранулят, что приводит к сильному парообразованию и к выбросам шлака из бассейна.

Основным мероприятием по предупреждению взрывов является устранение контакта металла и шлака с водой. Для этого необходимо обеспечить тщательную сушку и прогрев леток, желобов и всякого рода емкостей для расплавленного металла и шлака. Нельзя забрасывать в ковши сырой мусор и подавать в печи с расплавленным металлом влажную шихту. В местах возможного проливания или выплесков металла и шлака полы и земля обязательно должны быть сухими.

Конструкция доменных и сталеплавильных печей и способы их охлаждения должны устранять опасность прорыва металла через кладку печей и доступа расплавленного металла к водоохлаждаемым элементам печей.

Емкость грануляционных бассейнов и мощность уборочных средств должны обеспечивать нормальную работу бассейнов без выбросов шлака.

Большую опасность в черной металлургии представляют опрокидывания и обрывы ковшей с расплавленным металлом и шлаком. Основная причина опрокидывания ковшей заключается в неправильном расположении их центра тяжести. Для устойчивости ковша, наполненного металлом или шлаком, необходимо, чтобы центр тяжести его был расположен ниже оси его вращения (не менее чем на 200 мм). В случае наращивания ковша для увеличения его емкости необходимо определить новое положение центра тяжести ковша по отношению к оси вращения и, если это потребуется, изменить расположение цапф.

Обрывы ковшей с расплавленным металлом и шлаком в практике металлургических заводов происходили в результате несовершенной конструкции или неисправности литейных кранов. Литейные краны должны быть оборудованы надежной автоматикой для остановки барабанов лебедок главного подъема при выходе из строя тормозов пли в случае поломок деталей механизма передач кранов. Крепление концов грузовых канатов должно полностью исключить опасность вырывания закрепленных концов канатов.

Крюки для транспортировки ковшей должны иметь 8— 10-кратный запас прочности и не реже двух раз в год проверяться с помощью дефектоскопов. Особое внимание нужно уделять надежному креплению крюков к траверсе крана. На одном из заводов произошел обрыв ковша со сталью из-за ненадежной подвески крюков.

Для предупреждения выплесков чугуна и шлака из ковшей желательно применять ковши миксерного типа или хотя бы оборудовать обычные ковши крышками. Во .всяком случае, открытые ковши нужно не доливать до верха на 250 мм и не допускать толчков и резкого торможения их во время транспортировки.

Во избежание ожогов при неполадках с металлургическими агрегатами необходимо обеспечить надлежащую прочность агрегатов и правильную их эксплуатацию. Конкретные мероприятия по предотвращению ожогов по этой причине и мероприятия по борьбе с ожогами, связанными с разбрызгиванием металла и шлака, рассматриваются ниже отдельно по каждому основному цеху.

Существенное значение для защиты работающих в металлургических цехах от ожогов имеет спецодежда и индивидуальные предохранительные приспособления. Применяющуюся на горячих работах суконную одежду желательно пропитывать огнезащитными веществами, а при операциях по вскрыванию отверстий для выпуска из печей металла и шлака, при разливке металла и т п. — пользоваться дополнительной асбестовой одеждой и рукавицами. Для защиты от ожогов глаз и лица, помимо предохранительных очков, следует применять легкие густые металлические сетки или шлемы из прозрачных несгораемых материалов.