Характеристика станов

Заготовочные станы предназначены для прокатки заготовок для сортовых, проволочных, штрипсовых и трубных станов. Современные высокопроизводительные заготовочные станы устанавливают, как правило, за блюмингами, на одной оси с ними; на них прокатывают блюмы в заготовки требуемого сечения без промежуточного нагрева.

По сортаменту и соответственно составу и расположению оборудования эти станы можно разделить на следующие типы.

- Станы, прокатывающие крупные заготовки: квадратные сечением от 100×100 до 170×170 мм и плоские сечением от 100×200 до 100×280 мм. Современные станы этого типа состоят из 6—8 клетей с рабочими валками диаметром 700 мм, составляющих одну непрерывную группу.

- Станы, выпускающие крупные и мелкие заготовки: квадратные сечением от 55×55 до 170×170 мм и плоские сечением от 70×100 до 100×280 мм. Кроме того, в сортамент станов этого типа входят круглые заготовки диаметром 60—130 мм. Такие станы имеют 10—14 и более рабочих клетей, установленных обычно по одной оси прокатки и объединенных в две непрерывные группы. Из первой группы, состоящей из 4—8 клетей, получают крупные заготовки: квадратные сечением от 110×110 до 170×170 мм, плоские сечением до 100×280 мм и на некоторых станах круглые диаметром 120×130 мм. Из второй группы, состоящей обычно из шести рабочих клетей, получают квадратные заготовки сечением от 55×55 до 100×100 мм и плоские сечением до 70×100 мм.

- Станы, прокатывающие круглые заготовки для трубных станов диаметром 80—350 мм и квадратные заготовки для сортовых станов сечением от 140×140 до 200×200 мм. Основное оборудование таких станов состоит из реверсивной клети 900 и нескольких (обычно трех) нереверсивных клетей 700, установленных по одной оси прокатки с реверсивной клетью на расстояниях, исключающих непрерывную прокатку. В последние годы станы подобного типа стали выполнять в составе одной двухвалковой реверсивной клети 900 и расположенной за ней четырехклетьевой непрерывной группы 750 (две клети с вертикальными и две с горизонтальными валками).

- Станы, выпускающие, кроме квадратных и плоских заготовок, сутунку для прокатки жести. Эти станы, кроме рабочих клетей с горизонтальными валками, имеют клети с вертикальными валками для обжатия боковых кромок прямоугольных заготовок и сутунки. Поскольку плоские заготовки прокатываются без скручивания полосы между клетями, а число клетей с горизонтальными валками выбирают из условия прокатки сутунки, ширина прямоугольных заготовок может достигать 400 мм.

Кроме приведенных типов высокопроизводительных заготовочных станов, для обжатия слитков качественных сталей применяют обжимные заготовочные станы сравнительно небольшой производительности. Для этого обычно используют линейные трехвалковые станы 750—800, оборудованные подъемно-качающимися столами.

Для непрерывных заготовочных станов, построенных до 1945 г., характерно применение двухвалковых клетей с горизонтальными валками и групповым приводом от электродвигателей переменного тока.

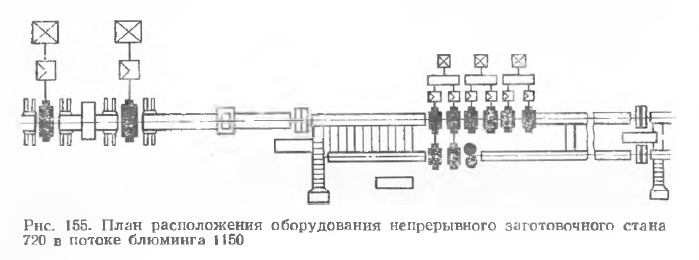

Основное оборудование непрерывного заготовочного стана 720, установленного на одной линии прокатки с блюмингом 1150, состоит из шести рабочих клетей с горизонтальными валками, объединенных в одну группу. Привод стана осуществляют от трех электродвигателей переменного тока мощностью по 1840 кВт (рис. 155).

Стан предназначен для прокатки заготовок сечением 120×120 и 210×85 мм из исходных блюмов сечением 250×250 мм и заготовок сечением 150×150÷200 мм из блюмов сечением 285×285 мм.

Для резки заготовок за станом установлены двое ножниц усилием до 9 МН: одни на оси со станом, другие на линии обводного рольганга. Для кантовки металла при прокатке на требуемый угол (обычно на 90 или 45°) каждой рабочей клетью установлены неприводные кантующие валки.

Скорость прокатки в последней клети стана составляет 1,46 м/с. Большинство современных станов, построенных после 1945 г., отличается установкой клетей с вертикальными валками, чередующихся с клетями с горизонтальными валками, и индивидуальным приводом рабочих клетей от электродвигателей постоянного тока. У этих станов линия прокатки сохраняется постоянной, а совмещение калибров осуществляется путем перемещения станин клетей с горизонтальными валками в горизонтальном направлении, а клетей с вертикальными валками — в вертикальном. Система чередующихся клетей с индивидуальным приводом имеет следующие основные преимущества по сравнению со станами, имеющими клети с горизонтальными валками и групповым приводом: уменьшение возможности образования поверхностных дефектов при кантовании полосы скручиванием; упрощение арматуры и настройки стана; возможность при индивидуальном приводе более рационально использовать рабочие валки (при переточках не требуется согласования диаметров калибров по всем клетям линии стана).

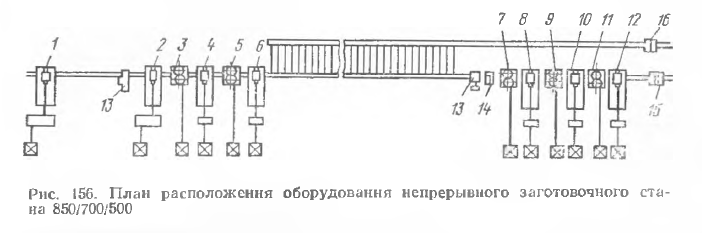

Современный типовой непрерывный заготовочный стан 850/700/500 предназначен для прокатки заготовок сечением от 60×60 до 150×150 мм из блюмов сечением 300×300 (рис. 156). Стан установлен на одной оси с блюмингом 1150. Основное его оборудование состоит из 12 рабочих клетей: 1 и 2 — клети 850, 3—6 клети 700 и 7—12 клети 500. Клети 850 имеют горизонтальное расположение валков и установлены с разрывом большим, чем длина полосы, выходящей из клети 1. Это обеспечивает свободную кантовку полосы кантователем 13 между этими клетями. Клети 2—6 составляют первую непрерывную группу, а клети 7—12 — вторую. В клетях 700 и 500 чередуются клети с горизонтальным и вертикальным расположением валков.

В непрерывной первой группе прокатывают заготовки сечением 120×120 и 150×150 мм из блюмов сечением 300×300 мм. Наибольшая скорость прокатки в последней клети этой группы составляет 1,5 м/с. Из первой группы заготовки сечением 120×120 мм по промежуточному рольгангу поступают во вторую непрерывную группу клетей. Заготовки других сечений и часть заготовок сечением 120×120 мм, не предназначенных для дальнейшей прокатки, передаются транспортером на рольганг обводной линии с ножницами 16. Перед второй непрерывной группой клетей установлены кантователь 13 и маятниковые ножницы 14, предназначенные для обрезки передних концов заготовок, если они имеют дефекты, препятствующие их прокатке во второй группе, или для отрезки не прокатанной части полосы в случае ее застревания в рабочих клетях второй группы. Кантователь применяют для кантовки полосы на 45° в случае калибровки валков по системе ромб — квадрат. Этот кантователь, так же как и кантователь 13, установленный между клетями 850, при помощи специального механизма сдвигается с оси прокатки в тех случаях, когда не требуется кантовка. Заготовки сечением 120×120 мм во второй группе обжимаются до сечений 100×100, 80×80 и 60×60 мм.

Наибольшая скорость прокатки во второй группе равна 5,2 м/с. Полосу, выходящую из второй группы клетей, разрезают на мерные длины электрическими летучими ножницами 15.

Порезанные заготовки собирают в пакеты при помощи рольгангов с косорасположенными роликами и транспортируют к холодильникам.

Заготовки, не прокатываемые во второй группе клетей, подают обводным рольгангом к ножницам 16, где их разрезают на длины 4—12 м.

Автоматизация станов

На непрерывных заготовочных станах заготовку прокатывают одновременно во всех или нескольких клетях. Поэтому для этих станов имеет большое значение точное согласование скоростей прокатки в отдельных клетях в соответствии с вытяжкой металла.

На старых станах применяли групповой привод клетей от синхронных двигателей, на современных непрерывных заготовочных станах применяют индивидуальный привод клетей от двигателей постоянного тока. Установка двигателей постоянного тока позволяет автоматически регулировать скорость прокатки в каждой клети стана. Это обеспечивает соблюдение постоянства секундных объемов металла, проходящего через каждую клеть.

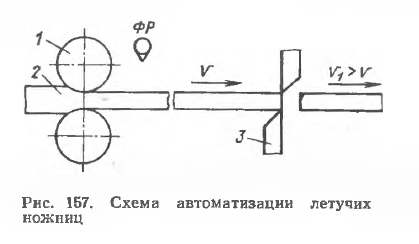

На рис. 157 приведена схема автоматизации летучих ножниц. При выходе из последней клети 1 полоса 2 разрезается на заготовки летучими ножницами 3. Привод летучих ножниц включается автоматически от импульса фотореле ФР или флажкового выключателя, установленных на некотором расстоянии впереди ножниц (в зависимости от длины отрезаемых заготовок). При выходе из последней клети передний конец заготовки засвечивает фотореле (или включает флажковый выключатель), которое дает импульс на включение привода ножниц. При выходе заднего конца заготовки из поля фотореле оно выключает двигатель, и ножницы останавливаются.

С целью безостановочного раскроя заготовки и снижения расходных коэффициентов металла в настоящее время для управления раскроем на летучих ножницах применяют системы с аналогичными вычислительными устройствами и системы с электронными цифровыми вычислительными машинами.