Полевые шпаты представляют собой главным образом изоморфные смеси KAlSi3O8, NaAlSi3O8 и CaAlSi3O8, имеющие одинаковую кристаллическую структуру и весьма близкие химико-физические свойства.

Сырьем для производства полевошпатовых концентратов служат пегматитовые руды, а также граниты, кварцевые порфиры, дезинтегрированные полевошпатовые породы, нефелиновые сиениты и т. д.

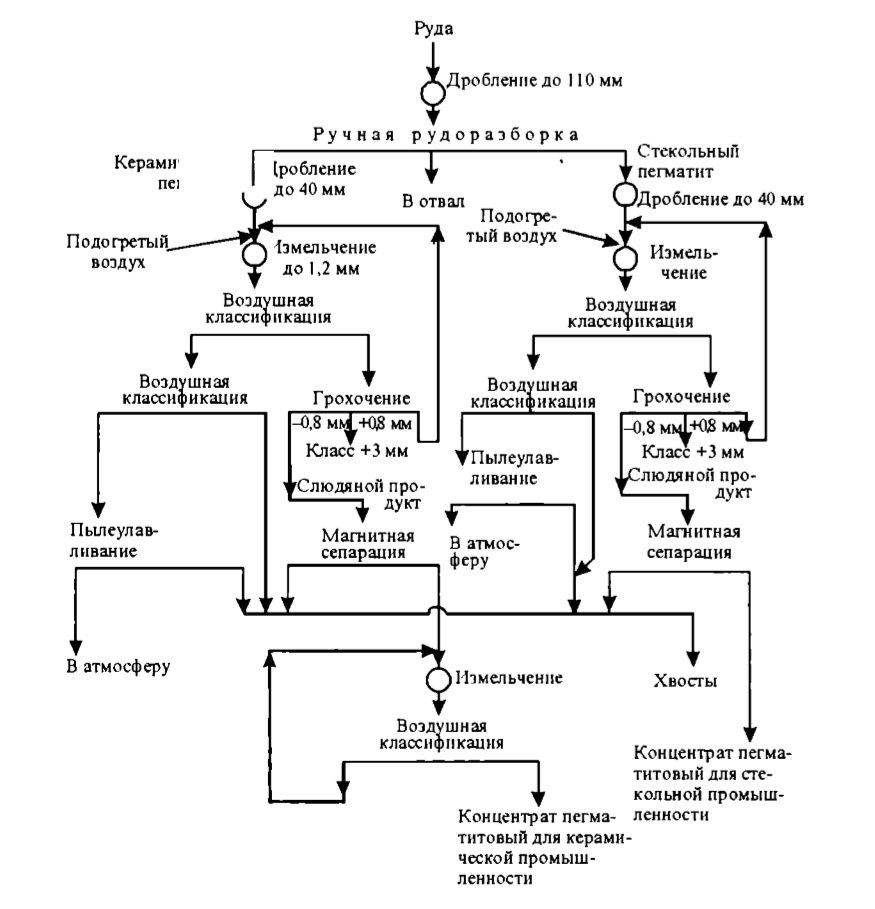

Технология обогащения полевошпатового сырья включает обычно измельчение и удаление железосодержащих примесей магнитной сепарацией или всех примесей комбинацией процессов флотации и магнитной сепарации. Полученный полевошпатовый концентрат подвергается измельчению в галечной мельнице и пневматической классификации (рис. 9.5). Перед сушкой концентрат может быть подвергнут оттирке от загрязняющих примесей в щелочном растворе.

Отделение калиевых разновидностей полевых шпатов (микроклина) от натриевых (плагиоклазов) осуществляется рудосортировкой (см. рис. 9.5), электрической сепарацией (после подогрева) или флотацией.

При получении полевошпатовых концентратов из пегматитов, полевошпатовых песков из гранитов, основными минералами которых являются полевые шпаты и кварц, решаются следующие основные задачи.

I. Удаление минеральных примесей, из которых наиболее часто встречаются биотит, мусковит, серицит, ильменит, оксиды железа и некоторые другие минералы. Их удаление обычно осуществляют в режиме коллективной флотации в слабощелочной (pH 8,5—9,2) или нейтральной среде при использовании в качестве собирателя смеси реагентов разных классов. Основа реагентной смеси — жирные кислоты с добавкой алкилсульфоната; при повышенном содержании в руде слюды добавляют амин, при наличии сульфидов — сульфгидрильный собиратель. С целью повышения комплексности использования сырья примеси могут быть удалены последовательной флотацией: железосодержащих (темноцветных) минералов и ожелезненных зерен кварца и полевого шпата анионным собирателем или смесью анионного и катионного собирателей (при отношении 8 : 1) в нейтральной, слабощелочной или слабокислой среде; минералов слюды катионным собирателем (0,1—0,2 кг/т) после понижения pH пульпы серной кислотой до 5. Иногда цикл флотации слюды предшествует циклу флотации железосодержащих минералов.

II. Отделение полевых шпатов от кварца. Наиболее селективным является метод флотации полевых шпатов катионным собирателем (0,2—0,3 кг/т) в сильнокислой среде (pH 2—3) после обработки пульпы фтористоводородной кислотой (1—2 кг/т) с целью депрессии кварца и активации флотации полевых шпатов. Дорогую фтористоводородную кислоту можно заменить смесью NaF с серной или соляной кислотой. Кварцевый концентрат, получаемый камерным продуктом, должен содержать по кондициям стекольной промышленности 98—99 % кварца и не более 0,05—0,08 % железа.

III. Разделение полевых шпатов. При использовании катионных собирателей полевые шпаты с повышенным содержанием K2O (ортоклазовые, микроклиновые) избирательно депрессируются KCl, с повышенным содержанием Na2O (альбитовые) лучше депрессируются NaCl, а с повышенным содержанием CaO (анортитовые) — CaCl2. Обычно депрессируют флотацию той разновидности полевых шпатов, содержание которой в коллективном концентрате является наиболее высоким. Концентрация депрессирующей соли в цикле селективной флотации должна быть высокой (6— 10 г/л) и расход ее при использовании оборотных вод составляет 5— 10 кг/т. Расход катионного собирателя не превышает 0,1—0,2 кг/т.

Полевошпатовые концентраты используют в керамической и абразивной промышленности. Содержание K2O + Na2O должно быть около 12 %, а содержание CaO не более 2 %. При переработке пегматитов и кварц-полевошпатовых песков извлечение полевых шпатов в концентраты достигает 95—98 %, а при флотации гранита — колеблется в пределах 62—92 %. Наибольшее применение имеют калиевые полевошпатовые концентраты с отношением K2O : Na2O > 2.