Первым этапом обработки отливок после выбивки является освобождение их от элементов литниковой системы. Эти операции выполняются различными методами в зависимости от вида сплава.

Отбивка или отламывание литников и выпоров у чугунных отливок является сравнительно простой операцией, так как чугун хрупок, а литниковая система обычно держится на отливке питателями, сечение которых мало. Часто эта операция выполняется вручную при помощи кувалды.

В условиях крупносерийного производства применяется устройство «гидроклин», в котором физический труд по обламыванию литников заменен гидравликой.

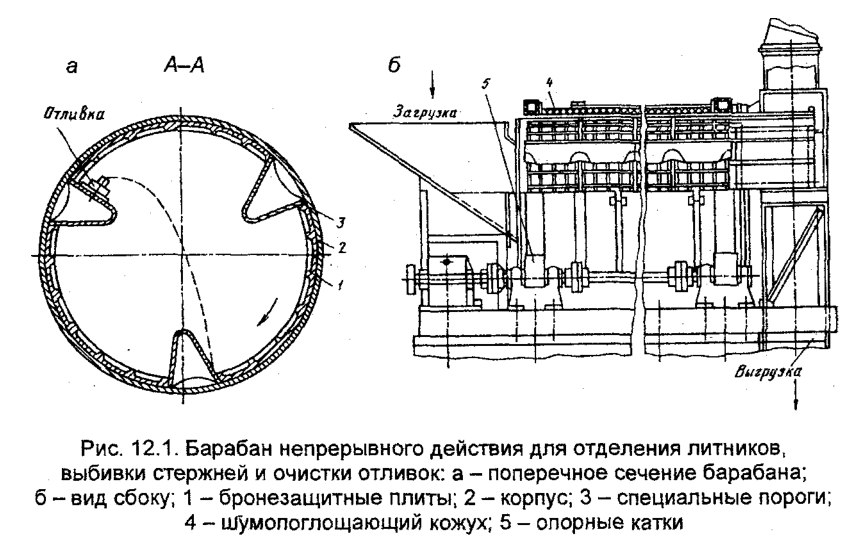

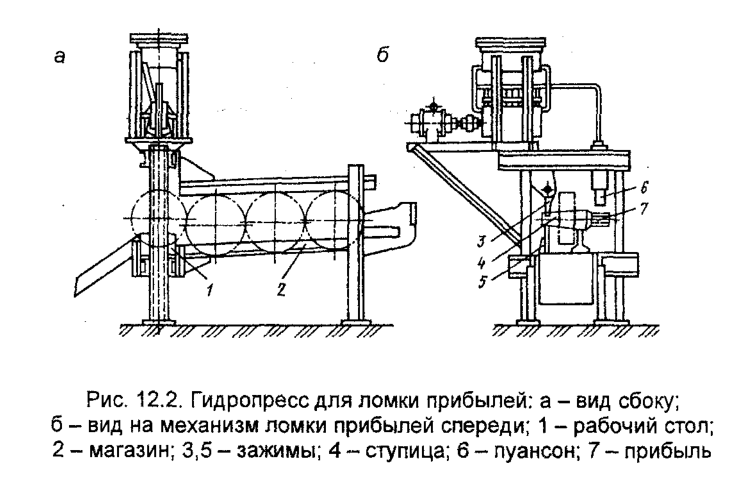

Для потока разнообразных отливок небольшого веса используются отбивные барабаны, в которых во времени могут быть совмещены три операции: отбивка литников, выбивка стержней и очистка отливок. Барабан такого типа сходен с барабаном непрерывного действия и отличается от него наличием специальных порогов (рис. 12.1). При крупносерийном и массовом производстве стальных отливок для ломки прибылей используют механические и гидравлические прессы. На рис. 12.2 показан гидропресс для ломки прибылей ступицы 4. После выбивки и полного охлаждения ступицы подъемником укладываются в магазин 2, представляющий собой наклонный склиз, по которому они скатываются на рабочий стол 1 пресса. Здесь ступица закрепляется зажимами 3, 5 и прибыль 7 отламывается давлением пуансона 6. Аналогичные установки используются для ломки прибылей и других стальных отливок.

Удаление прибылей и других элементов литниковых систем выполняют резкой абразивными кругами с помощью ручного механизированного инструмента и на специальных абразивных отрезных станках. Резка абразивными кругами получила широкое распространение благодаря следующим преимуществам: большой скорости резания, не зависящей от материала отливки; неизменному положению плоскости резания; хорошему качеству поверхности среза; отсутствием необходимости в дополнительной обработке; постоянством свойств материала отливки; малым потерям металла; незначительному нагреву материала.

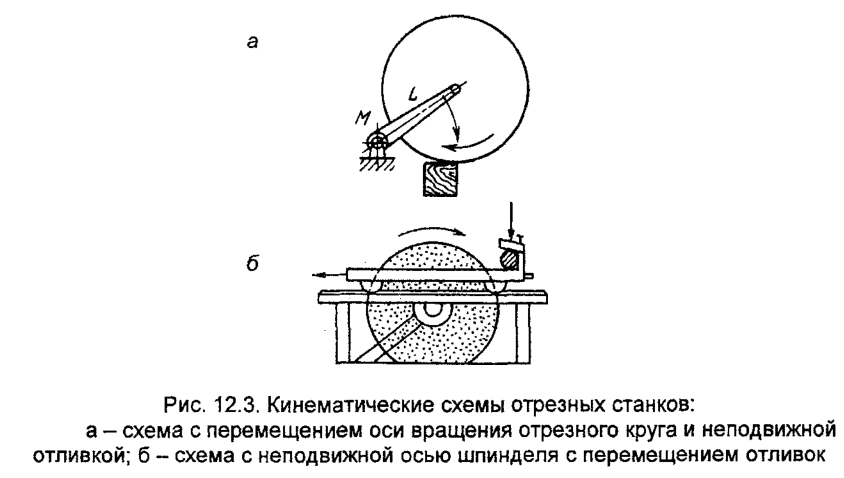

При большом разнообразии конструкций отрезных станков их кинематика может быть или с перемещением оси вращения отрезного круга на рычаге L вокруг центра M (рис. 12.3, а), или с неподвижной осью шпинделя с перемещением отливок (рис. 12.3, б).

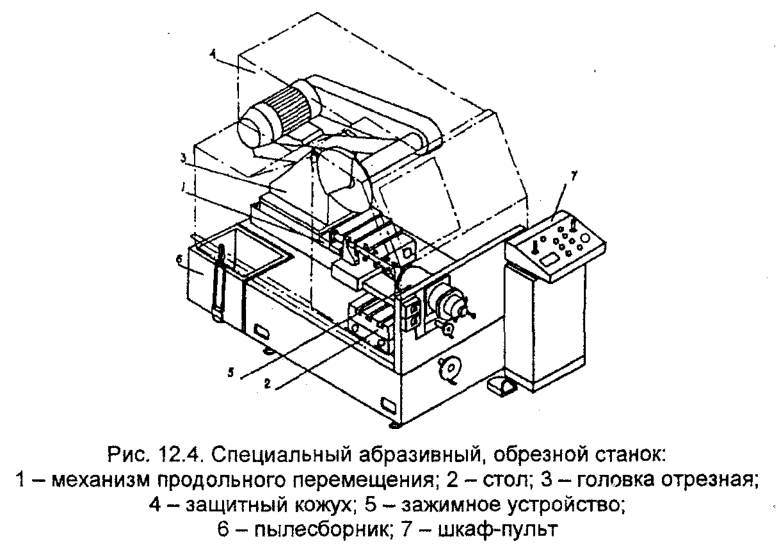

Находят применение специальные абразивные станки, например, для отливок, изготовленных литьем по выплавленным моделям (рис. 12.4). На станке куст отливок типа «елочка» подается в зажимное устройство с пневмоприводом. По просьбе заказчика станок комплектуется зажимом, представляющим собой пневматические тиски. Станок позволяет обрабатывать отливки длиною 500 мм, диаметром 250 мм со скоростью резания 80 м/с при круге 500 мм.

К недостаткам резки абразивными кругами следует отнести значительное выделение абразивной и металлической пыли (необходимы специальные пылеулавливающие устройства) и малые диаметры абразивных отрезных кругов. Так, даже новым, не изношенным кругом можно отрезать элемент литниковой системы диаметром:

где d1 – диаметр абразивного круга, мм;

d2 – диаметр фланца, мм;

b – сумма величин выхода абразивного диска за обрабатываемое изделие и предохранительного расстояния от перерезаемого изделия до фланца, мм.

Для отрезки прибыльных частей небольших стальных и чугунных слитков и болванок используют ножовочные станки. Для отрезки литников и питателей отливок, главным образом из алюминиевых и магниевых сплавов, используются ленточные пилы.

В целях повышения производительности применяют станки с бесконечной лентой. Такие станки весьма производительны. Так, для отрезки алюминиевого литника диаметром 50 мм требуется лишь 6-8 с; для магниевых сплавов это время на 10% меньше.

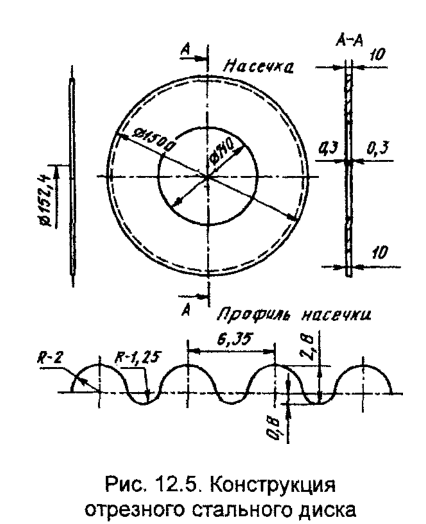

Для резки чугуна и стали применяются две группы пильных дисковых станков с медленно вращающимися и быстро вращающимися дисками. У станков с медленно вращающимся диском в качестве рабочего инструмента используется стальной диск, на который посажены сегменты из быстрорежущей стали. Станки имеют пилы диаметром 300-1500 мм, что позволяет резать материал толщиной до 1/3 диаметра пилы (100-500 мм). Скорость подачи пилы при отрезке неотожженных стальных отливок равна 10-20 мм/мин. Быстро вращающийся станок типа «Марс» снабжен тонким стальным диском (рис. 12.5), который давит на металл в месте реза, при этом вследствие трения выделяется большое количество теплоты. Материал отливки, нагретый до высокой температуры, становится пластичным и прорезается диском. На режущей поверхности диска выступающие части чередуются с углублениями. Окружная скорость диска равна 100-200 м/с. Предусмотрено водяное охлаждение диска. Применяют диски диаметром 500-1500 мм, что обеспечивает резание на глубину 30-120 мм.

Для резки чугуна и стали применяются две группы пильных дисковых станков с медленно вращающимися и быстро вращающимися дисками. У станков с медленно вращающимся диском в качестве рабочего инструмента используется стальной диск, на который посажены сегменты из быстрорежущей стали. Станки имеют пилы диаметром 300-1500 мм, что позволяет резать материал толщиной до 1/3 диаметра пилы (100-500 мм). Скорость подачи пилы при отрезке неотожженных стальных отливок равна 10-20 мм/мин. Быстро вращающийся станок типа «Марс» снабжен тонким стальным диском (рис. 12.5), который давит на металл в месте реза, при этом вследствие трения выделяется большое количество теплоты. Материал отливки, нагретый до высокой температуры, становится пластичным и прорезается диском. На режущей поверхности диска выступающие части чередуются с углублениями. Окружная скорость диска равна 100-200 м/с. Предусмотрено водяное охлаждение диска. Применяют диски диаметром 500-1500 мм, что обеспечивает резание на глубину 30-120 мм.

Основное преимущество станков типа «Марс» – высокая производительность. Недостаток – небольшая глубина резания. К примеру, для круглопильных станков отношение наибольшего диаметра отрезаемого изделия к диаметру диска составляет 30-35%, у станков типа «Марс» – 6-8%.

Для отделения элементов литниковых систем главным образом у крупных отливок широко применяют ацетилено-кислородную (газовую) и воздушно-дуговую резку. Ацетилено-кислородную резку используют, в основном, для резки стальных отливок и отливок из высокопрочного чугуна со сфероидальным графитом, воздушно-дуговую резку – для высоколегированных сталей, чугуна и цветных металлов.

Процесс газовой резки основан на интенсивном окислении металла в струе кислорода при высокой температуре. Скорость резания зависит от толщины материала, его свойств, а также от температуры пламени, давления кислорода, формы режущей струи, скорости истечения ее из сопла, чистоты кислорода. Примеси в кислороде уменьшают скорость резания примерно с 225 мм/мин при чистоте кислорода 99% до 65 мм/мин при чистоте кислорода 81%. Предварительный нагрев отливки повышает скорость резки. При нагреве стали до 200-370°С скорость резания повышается на 50-100%. При оптимальных режимах резания колебание давления кислорода ±105 Па дает повышение или понижение скорости резки на 25-50%.

Скорость υ, (м/с) ацетилено-кислородной резки может быть определена по формуле:

υ = 60/t,

где t – продолжительность резки (мин на 1 м):

t = 6/8 + 0,8δ,

где δ – толщина разрезаемого металла, мм.

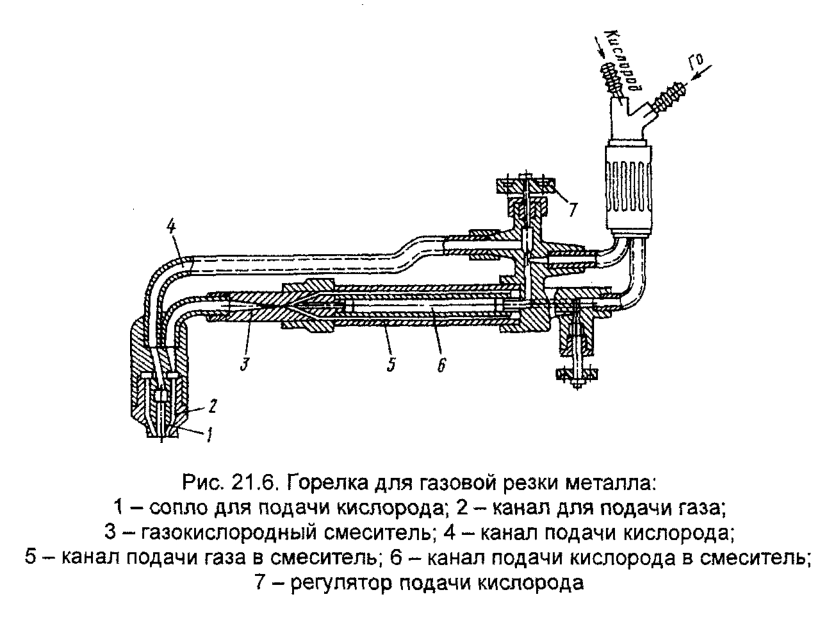

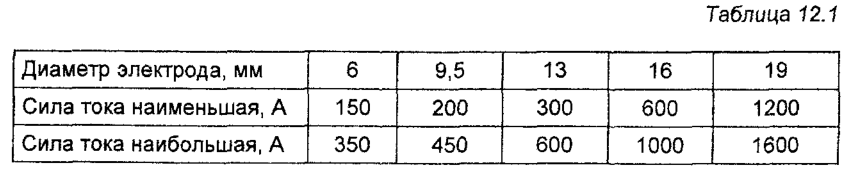

На рис. 12.6 показана горелка для газовой резки металла. Сущность воздушно-дуговой резки заключается в следующем: возбуждается сварочная дуга обратной полярности между угольным электродом и отливкой. Параллельно электроду из держателя подается струя сжатого воздуха, выдувающая расплавленный металл из сварочной ванны. Ширина реза на 1-2 мм превышает диаметр электрода. Отрезка прибылей толщиной более 40 мм за один проход затруднительна. Для воздушно-дуговой резки необходимо иметь резак, источник электрической энергии, сжатый воздух и графитовые электроды. Рекомендуемая длина электродов – 250-300 мм.

Характеристики электродов круглого сечения приведены в табл. 12.1.

Применение электродов диаметром более 19 мм значительно усложняет труд рабочего из-за большой массы резака, кабелей (учитывая и массу охлаждающей воды). Ширина реза (мм) зависит от диаметра электрода (см. табл. 12.1).

Для выполнения работ по заварке дефектов чугунного литья применяют электросварочные полуавтоматы с механической подачей специальной порошковой проволоки и специальные горелки с двойной инжекцией.