Оборудование для выбивки форм и очистки отливок является наиболее применяемым из всех видов литейного оборудования. В парке России его более четверти, а в парке США более трети от всего литейного оборудования.

Оборудование для выбивки форм

Выбивка форм из опок и отделение формовочной смеси от отливок являются одними из наиболее тяжелых операций всего цикла изготовления отливок. Помимо технологических трудностей, эти процессы связаны с обильными пыле- и газовыделениями, высокой температурой и высоким уровнем шума. С учетом этих условий к работе оборудования для выбивки отливок предъявляется ряд требований:

- отливка не должна коробиться и ломаться;

- должно быть снижено тепловое, газовое, пылевое и шумовое воздействие на окружающую среду;

- должно быть сокращено количество физического труда;

- окружающей среды на отливку должно быть максимально снижено;

- в процессе выбивки должны быть созданы предпосылки к подготовке смеси для повторного использования, а отливок – для очистки.

Ввиду широкого диапазона отливок по весу, конфигурации, а также различий процессов их изготовления, для выбивки отливок применяется широкая номенклатура оборудования.

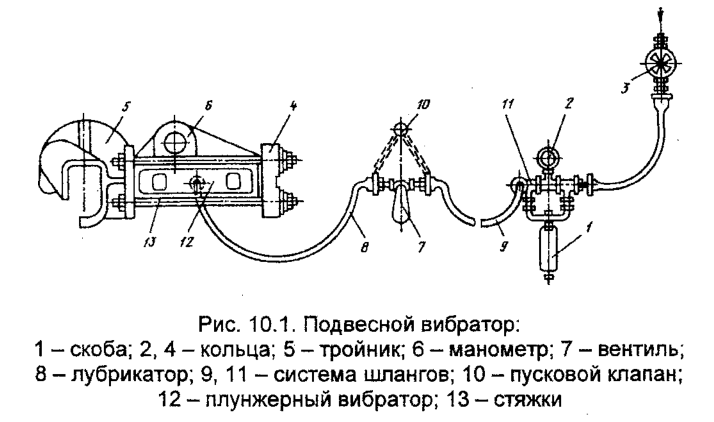

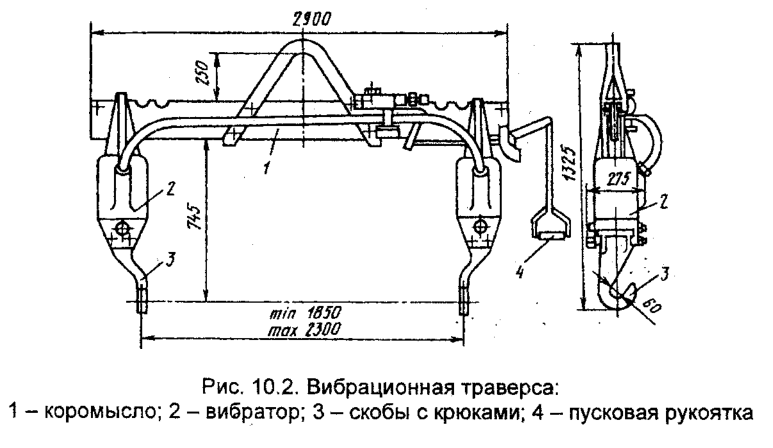

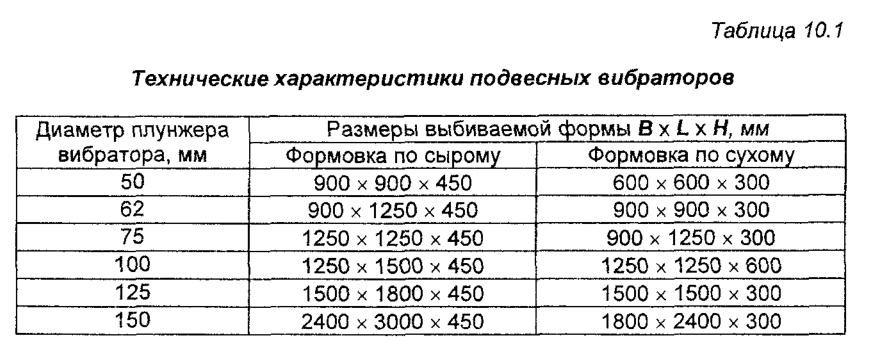

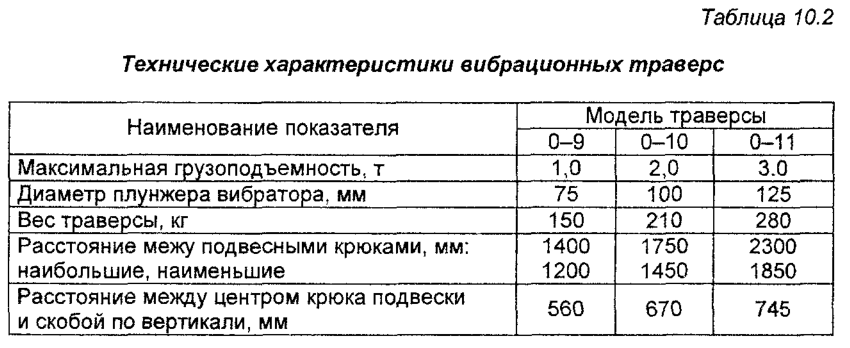

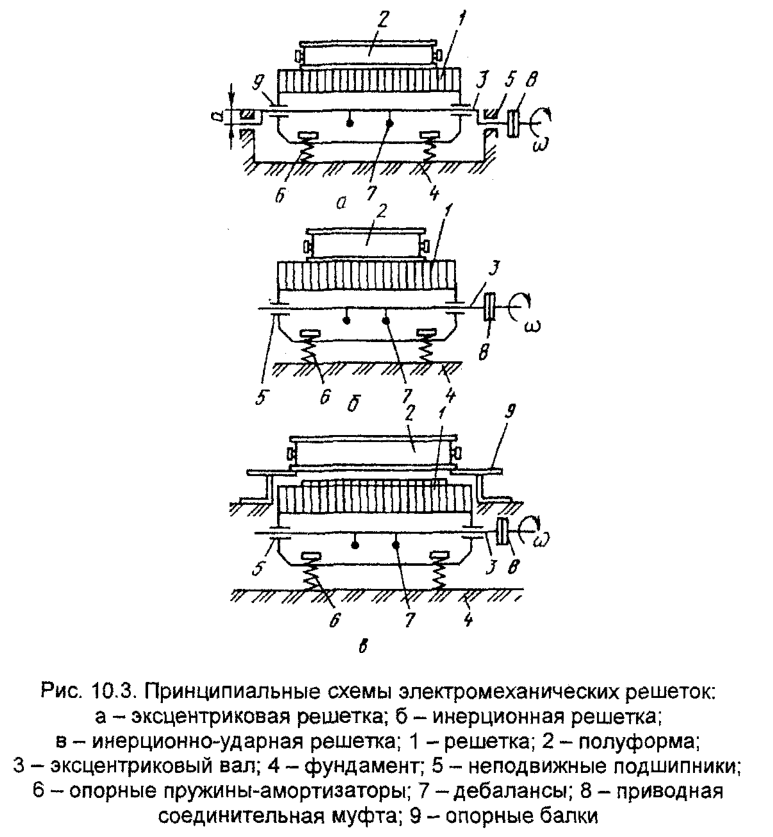

В небольших литейных цехах единичного и мелкосерийного производства используются простейшие выбивные устройства – подвесные вибраторы (рис. 10.1, табл. 10.1) и вибрационные траверсы (рис. 10.2, табл. 10.2). Подвесной вибратор с помощью крана накладывается на стенку опоки или отливку, а форма подвешивается на специальное устройство. Другим простым типом выбивного оборудования, применяемого для выбивки сырых форм, является вибрационная траверса. Время выбивки формы на траверсе составляет 1-2 мин в зависимости от характеристики формы. Наиболее распространенным универсальным видом выбивного оборудования являются выбивные решетки (рис. 10.3, табл, 10.3). В настоящее время применяются электромеханические вибрационные решетки эксцентрикового, инерционного и инерционно-ударного типа.

Рабочий процесс выбивных решеток состоит в следующем. Выбиваемую форму в сборе или полуформу после предварительной разборки формы устанавливают на полотно решетки, которому сообщается колебательное движение. От соударения опоки с вибрирующим полотном решетки форма разрушается, смесь с отливкой (отливками) выпадает на полотно решетки, распадается и отливка отделяется от смеси. При соответствующем выборе параметров системы в момент, когда ее ускорение достигает значения ускорения свободного падения, происходит отрыв опоки от решетки, и дальнейшее движение системы сопровождается последовательными соударениями опоки и полотна решетки.

Для практической оценки разрушающего воздействия ударов на выбиваемую форму, пользуются характеристикой «удельная энергия удара» (т.е. энергия, приходящаяся на 1 кг

массы формы):

Ту = к(v2– v1)2/2

Удельная энергия удара Ту (Дж) связана с изменением вертикальных составляющих скорости (V2 после и V1 до соударения); к – коэффициент пропорциональности.

Анализ работы выбивных решеток показывает, что для наиболее легко выбиваемых сырых форм с размерами опок в свету (или ячеек крестовин) 500×400 мм, достаточна удельная энергия удара Ту = 0,15—0,25 Дж.

Для наиболее прочных форм, изготовленных прессованием под высоким давлением, а также из смесей на основе жидкого стекла необходима энергия удара Ту = 0,35-0,4 Дж.

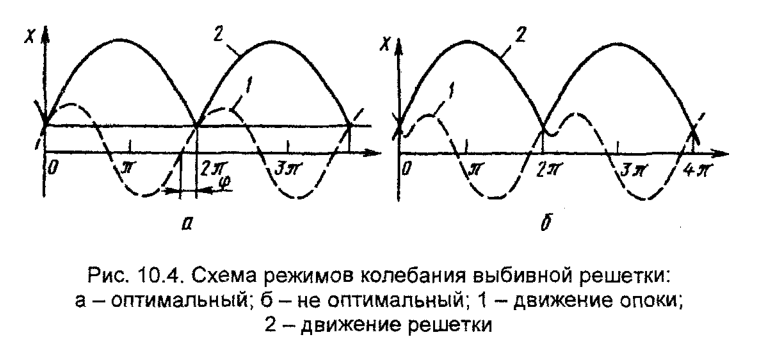

На рис. 10.3 представлены принципиальные схемы электромеханических решеток, а на рис. 10.4 схема колебаний решетки и опоки.

У эксцентриковой решетки (рис. 10.3, а) вращение эксцентрикового вала 3 вызывает колебания рамы решетки 1, опирающейся на амортизаторы б и соединенной с эксцентриковым валом 3 посредством подшипников 5. Величина и характер колебаний (рис. 10.4) постоянны и зависят от величины эксцентриситета и частоты вращения вала со, что является важным преимуществом эксцентриковых решеток. Недостатком этих решеток является высокий износ и выход из строя подшипников, работающих в условиях виброударных нагрузок.

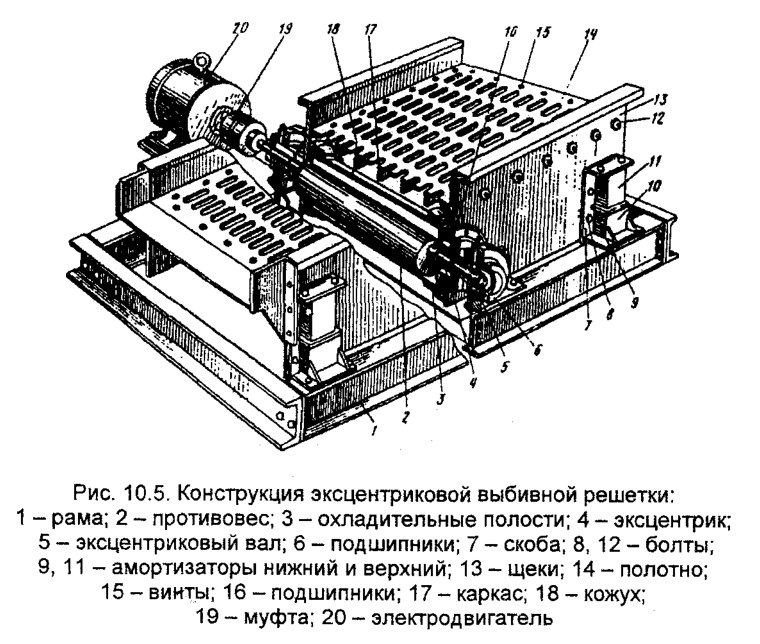

Эксцентриковые решетки рекомендуются к применению в цехах единичного, мелкосерийного, серийного производства мелких и средних отливок. Эксцентриковые решетки обеспечивают стабильный режим колебаний независимо от нагрузки. Именно это качество позволяет применять их при выбивке форм разной массы в цехах с широкой номенклатурой отливок, а также для выбивки тонкостенных отливок и отливок сложной конфигурации, требующих тщательного соблюдения режима выбивки во избежание трещин и поломок. На рис. 10.5 показана конструкция эксцентриковой выбивной решетки.

Источником колебаний в инерционных решетках (см. рис. 10.3, б) является вибратор, который состоит из неуравновешенного горизонтального вала, вращающегося в подшипниках, прикрепленных к раме-решетке. На обоих концах вала посажены грузы-дебалансы, перемещением которых можно регулировать возмущающую силу, возникающую при вращении вала. Характер колебаний инерционных решеток неустойчив и в процессе работы значительно изменяется, так как зависит от множества факторов: массы опоки и формы с отливкой, характера соударений опоки и решетки, жесткости пружин и др. Колебательное движение решетки, вызываемое действием инерционных сил, складывается из собственных и вынужденных колебаний системы, имеющих неодинаковые фазы частоты и амплитуды. Суммарное движение в этом случае будет иметь переменную амплитуду. Наличие же на решетке выбиваемой формы еще больше усложняет характер колебаний, схема которого представлена на рис. 10.4, б.

По сравнению с эксцентриковыми решетками, инерционные имеют следующие преимущества:

- изменение величины дебаланса позволяет легко изменять удельную энергию удара Ту, что дает возможность установить его необходимое значение в зависимости от характеристики формы (типа смеси, твердости и плотности формы, массы отливки и др.):

- инерционные решетки позволяют устанавливать их на более легкий фундамент, так как пружинная подвеска передает возникающие при выбивке усилия и вибрацию значительно ослабленными.

В инерционно-ударной решетке форма устанавливается не на решетку, а на специальные балки (см. рис. 10.3, в). Действие такого устройства основано на ударе решетки снизу по форме.

При выбивке крупных, особо крупных и тяжелых форм применяют установки, состоящие из нескольких выбивных решеток. Эти установки позволяют рационально использовать энергию, так как для выбивки малых опок и форм малой массы можно включать в работу часть решеток, составляющих установку.

Ввиду несовпадения по фазе решеток, составляющих установку, ее суммарная наибольшая грузоподъемность принимается равной примерно 75% от суммы всех решеток установки.

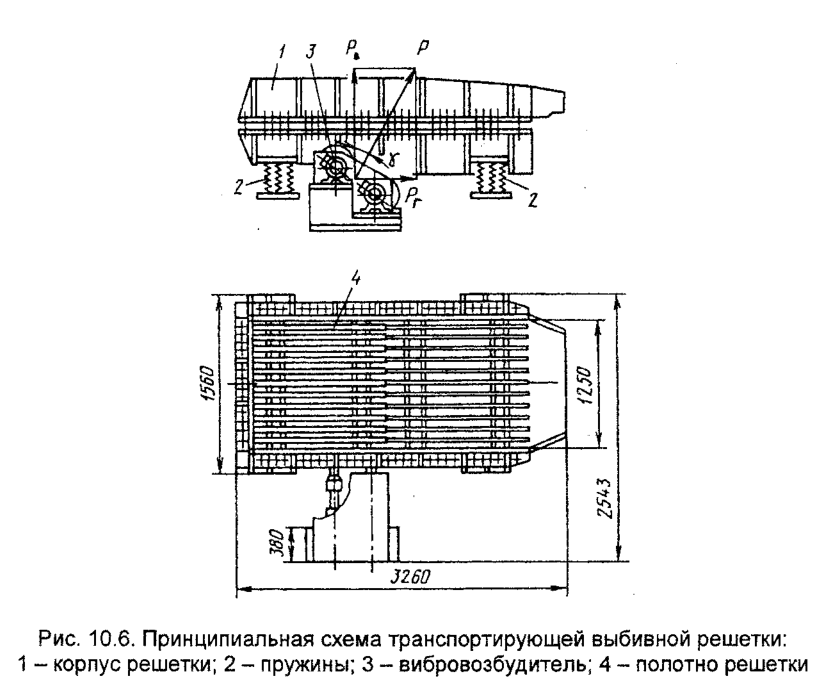

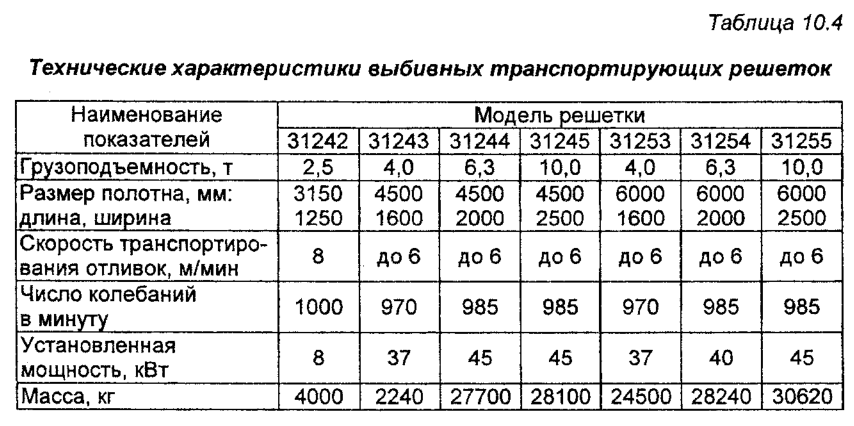

Для разрушения безопочных форм и разделения отливок и смеси применяют виброжелоба (выбивающие транспортирующие решетки) и галтовочные барабаны непрерывного действия. На рис. 10.6 показана принципиальная схема транспортирующей выбивной инерционной решетки. Вибровозбудитель вызывает возмущающую силу Р под углом γ к вертикали. Вертикальная составляющая этой силы Рв совершает работу выбивки, а горизонтальная составляющая Рг перемещает отливку. При этом формовочная смесь, отделяемая от отливок при выбивке, проваливается сквозь щели в полотне решетки. Техническая характеристика транспортирующих выбивных решеток приведена в табл. 10.4.

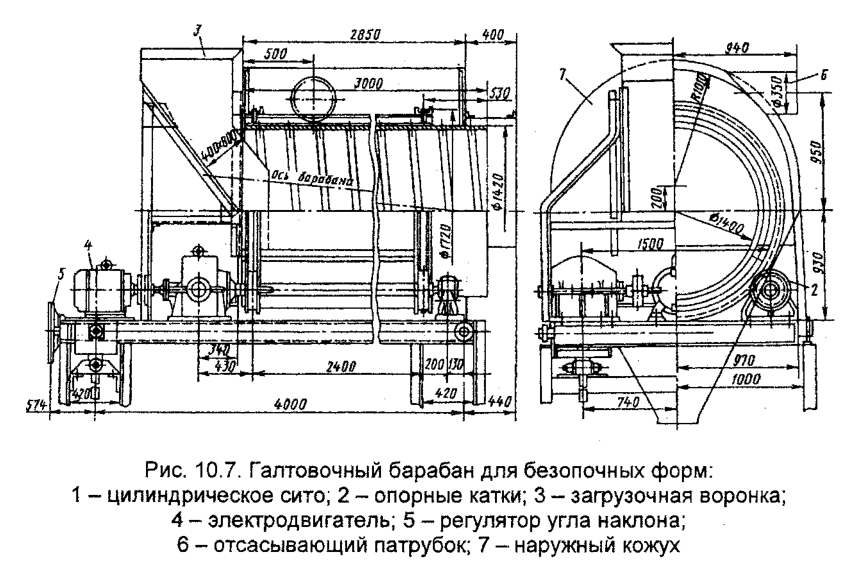

Для выбивки безопочных форм широко применяются галтовочные барабаны непрерывного действия (рис. 10.7). Барабан представляет собой цилиндрическое сито, изготовленное из листового железа. Внутри сита барабана по винтовой линии закреплена металлическая полоса, служащая для перемещения формы отливок вдоль оси барабана. Смесь проваливается через отверстия в стенке барабана, а отливки выходят из него и подаются далее в очистное отделение.

С целью высвобождения рабочих от тяжелых и трудоемких работ на выбивных участках широко используются автоматические установки для выбивки форм. Такие установки являются обязательным элементом автоматических формовочных линий.

В зависимости от способа формовки (безопочная, с крестовинами или без крестовин в нижней опоке) применяют соответствующие типы выбивных установок.

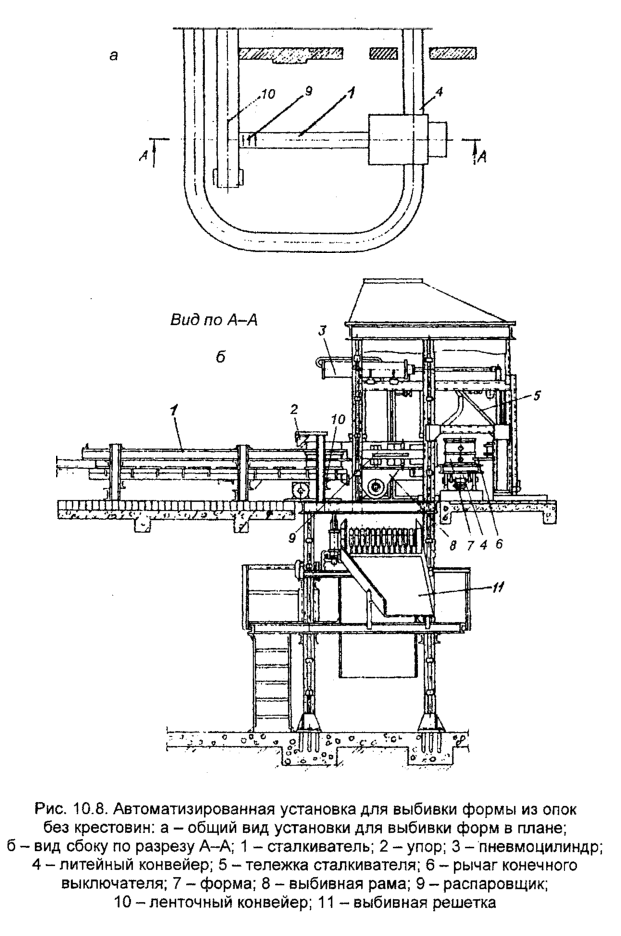

На рис. 10.8 показана установка для выбивки опочных форм, работающая на провал. Установки такого типа работают в большинстве отечественных цехов массового производства. Установка работает следующим образом. При движении на литейном конвейере форма нажимает на рычаг конечного выключателя, отключающего пневматический цилиндр тележки сталкивателя. Форма с литейного конвейера подается на выбивную раму, а опоки от ранее выбитой формы передним упором стаскиваются в распоровщик. Форма на раме под действием вибрации разрушается, и формовочная смесь с отливками проваливается на выбивную решетку, где под действием вибрации смесь проваливается сквозь решетку на ленточный конвейер, а отливки по склизу подаются на пластинчатый конвейер. Выбитые опоки проталкиваются сталкивателем.

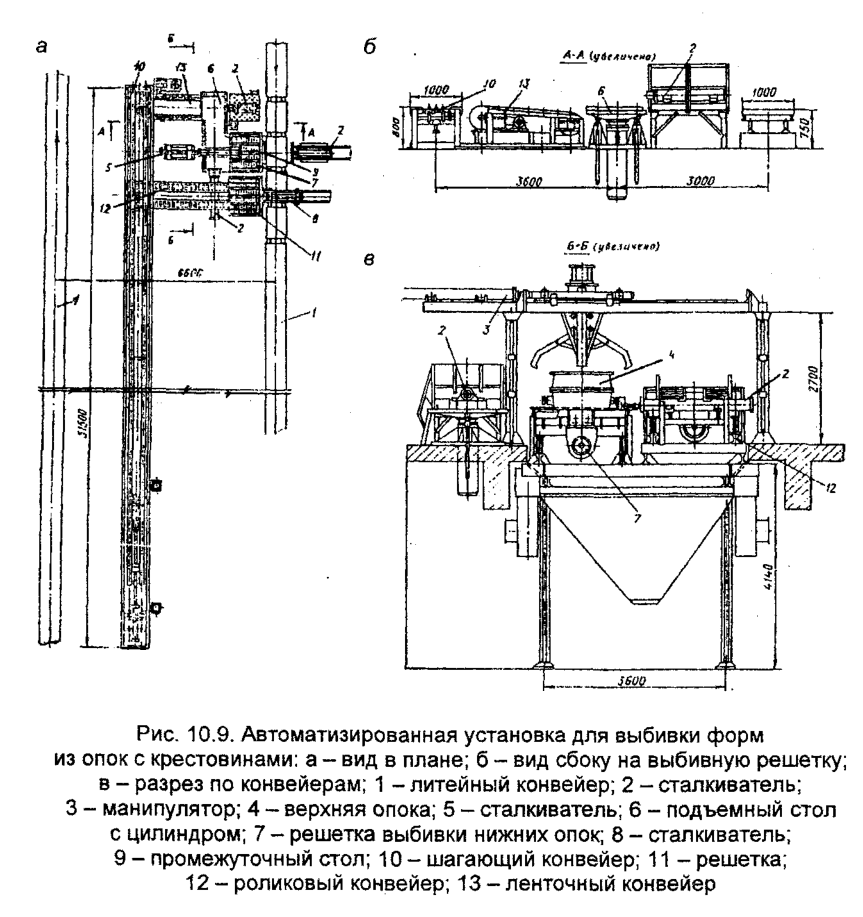

Установка с предварительной распаровкой и извлечением отливки после выбивки показана на рис. 10.9.

Сталкиватель при подходе тележки литейного конвейера сталкивает форму на решетку выбивки нижних опок и дает команду манипулятору на захват и подъем верхней опоки и включение решетки. После захвата и подъема верхней опоки манипулятор автоматически переключается на продвижение и опускание ее на решетку, а сам возвращается в исходное положение. Решетка после выбивки верхней опоки автоматически отключается, и включается сталкиватель, который передает опоку на роликовый конвейер. По наклонному конвейеру опока поступает на шагающий конвейер. Решетка с нижней опокой автоматически выключается, опока с отливкой сталкивателем автоматически подается с решетки на промежуточный стол. Со стола опока подается сталкивателем на подъемный стол цилиндром. Рабочий включает стол с опокой на подъем, подвешивает отливку на подвесной охладительный конвейер, после чего стол опускается, и пустая опока со стола сталкивается на ленточный конвейер, который подает ее на шагающий конвейер пустых опок.