Основное электрическое и механическое оборудование для открытых и вакуумных индукционных печей (ВИП) практически одного типа. Питание индукционных печей высокой частоты осуществляют от ламповых или машинных генераторов. Ламповый генератор состоит из выпрямителя, собственно генератора и настроенного силового контура.

Трехфазный ламповый выпрямитель питает генератор постоянным током высокого напряжения. Генератором являются несколько триодных ламп, подающих переменный ток высокой частоты в выходной контур, состоящий из индуктивных сопротивлений и конденсаторов, настроенных на рабочую частоту. Настройку силового контура в резонанс с избранной частотой осуществляют подачей на сетки генераторной лампы сигнала обратной связи от выходного контура. Изменения частоты достигают варьированием емкости конденсаторов, включенных в резонансный контур.

Мощность изменяют регулированием напряжения путем соответствующей подгонки сопротивлений. Для крупных индукционных печей применяют машинные генераторы. Наиболее часто используют генераторы индукторного типа, в которых роторы имеют зубцы, а не обмотки. Обмотки возбуждения высокой частоты располагают на статоре. Обмотку возбуждения генератора питают постоянным током от динамомашины и получают магнитное поле, постоянное по величине и направлению. Ток на обмотку возбуждения поступает от шунтовой динамомашины, приводимой во вращение короткозамкнутым асинхронным двигателем трехфазного тока. Силу тока возбуждения регулируют реостатами в цепи динамо и в цепи обмотки возбуждения генератора. При вращении ротора генератора против паза оказывается зубец или впадина, вследствие чего силовые линии поля либо пересекают проводники, либо исчезают. Получаемый при этом характер магнитной индукции не переменный, а пульсирующий, так как поле имеет все время одно направление. Благодаря этому, в находящихся в пазах проводниках индуктируется переменная ЭДС с частотой, соответствующей числу зубцов ротора и скорости его вращения, Гц (т.е. с-1):

ƒ = (n·z) /60,

где n – частота вращения ротора, мин-1; z – число зубцов.

Частота индукторных генераторов отечественного производства колеблется в пределах 500-1000 Гц. Их используют для печей емкостью от 10 до 6000 кг и более. В последнее время находят распространение тиристорные преобразователи частоты, обеспечившие получение существенной экономии электроэнергии, изменение частоты по ходу технологического процесса и улучшение управления режимом плавки.

Для повышения соsφ в индукционных печах используют батареи конденсаторов с водомасляным охлаждением, имеющие малые габариты и высокую реактивную мощность. Конденсаторы подключают параллельно или последовательно с печью. Первая схема носит название резонанса токов, вторая — резонанса напряжения.

В батареях конденсаторов выделяют постоянную группу и отдельные секции, которые подключают целиком или по частям в ходе ведения плавки и изменения магнитных свойств металлошихты. Этим устраняют отклонения величины соsφ от единицы. Для переключения конденсаторов под нагрузкой (без отключения печи) используют автоматические регуляторы, основанные на измерении реактивного тока, идущего от генератора, и поддержании его значения около нуля. При возбуждении обмотки реактивным током определенной величины срабатывает реле реактивного тока и напряжение на генераторе снижается до нуля автоматическим регулятором напряжения, и без размыкания цепи возбуждения или силовой цепи выбирается необходимая емкость конденсаторной батареи, а затем восстанавливается прежнее рабочее напряжение печи. Полный цикл операции не превышает 2 с. При отсутствии автоматического регулятора требуемую емкость конденсаторов поддерживают по показанию прибора — фазометра, измеряющего коэффициент мощности соsφ.

Наиболее крупные индукционные печи питают током промышленной частоты (50 Гц) через понижающий трансформатор, создающий вторичное напряжение в пределах 100—1000 В. Первичную сторону трансформатора снабжают переключаемыми отводами для изменения вторичного напряжения. Величину соsφ компенсируют батареей конденсаторов.

Указанные печи имеют меньший расход электроэнергии и более высокий коэффициент мощности. Они проще в обслуживании и требуют меньших производственных площадей.

Печи сетевой частоты применяют прежде всего для выплавки чугуна и стали, не требующих длительной выдержки жидкого металла в тиглях.

Средний удельный расход электроэнергии в указанных печах составляет, кВт·ч/т: при выплавке чугуна — 550, при выплавке стали — 730. Важным узлом индукционной печи является индуктор, имеющий вид соленоида, выполненного из медной трубы круглого или прямоугольного сечений. Индуктор должен иметь:

• минимальные электрические потери;

• определенное число витков по длине;

• достаточное пространство между витками для изоляции;

• эффективное охлаждение водой.

Плотность тока в индукторе составляет 20—40 А/мм2. Электрические потери активной мощности достигают 15-20%.

Для придания прочности конструкции и исключения смещения при наклоне печи индуктор скрепляют с вертикальными изоляционными стойками, а также с нижней и верхней керамическими плитами.

Воду в индуктор подают шлангами под давлением ~0,2 МПа и контролируют ее температуру на выходе (35—45 °С). При более холодной воде индуктор покрывается влагой («потеет») и возрастает вероятность межвитковых коротких замыканий. Горячая вода способствует образованию на стенках индуктора накипи, затрудняющей его охлаждение.

Для придания требуемой жесткости конструкции и обеспечения наклона печи при выпуске металла индуктор с огнеупорной футеровкой плавильного тигля помещают в специальный кожух или каркас. Каркас для малых печей изготавливают из асбоцементных плит и стоек, скрепленных латунными уголками и болтами. Для больших печей каркас изготовляют из немагнитной стали. С целью исключения образования замкнутого магнитного поля на крупных печах со стальным каркасом используют специальные экраны в виде медных листов, покрывающих его внутреннюю поверхность, или в виде магнитопроводов, собранных из пакетов трансформаторного железа и располагаемых вокруг индуктора. К каркасу печи крепят стойки с индуктором и нижнюю и верхнюю керамические плиты. Нижняя плита состоит из шамотных блоков, имеющих отверстия и пазы для крепления их латунными болтами и скобами в основании рамы каркаса. В верхней раме каркаса крепят фасонные шамотные блоки, один из которых служит для слива металла.

Подвод тока к индуктору осуществляют гибкими водоохлаждаемыми кабелями или медными шинами. Кабели позволяют при необходимости наклонять тигель без отключения тока, тем самым ускоряется плавление шихты.

Шинный подвод тока выполняют в виде ласточкина хвоста или ножа, который крепят к низу каркаса печи. При таком способе питания наклон тигля вызывает размыкание цепи тока.

Наклон печи осуществляют разными способами. Для этого на каркасе печи укрепляют две пары цапф — верхние на уровне сливного носка и средние, проходящие через центр тяжести печи. Во время загрузки и плавления печь покоится на средних цапфах и упоре, расположенном под печью. Для слива металла печь поворачивают с помощью лебедки, тельфера или гидравлического подъемника.

Поворот печи осуществляют вначале на средних цапфах, затем, до угла 90-95° — на верхних, что существенно облегчает слив металла из тигля в ковш. Наклон тельфером удобен, прост в исполнении и позволяет обслуживать несколько печей. Гидравлический подъемник обеспечивает более плавный наклон печи и меньшее сотрясение футеровки тигля, но требует больших затрат при обслуживании и значительных производственных площадей.

Емкость открытых и закрытых (вакуумных) индукционных печей превышает 50 т. Вакуумная индукционная печь (ВИП) отличается от открытой (ОИП):

- замкнутым герметичным кожухом, позволяющим изолировать металл от окружающей среды и проводить плавку в вакууме;

- вакуумным оборудованием, создающим требуемое разрежение над поверхностью металла в тигле;

- различными устройствами и приспособлениями для герметизации отдельных секций печи, дозирования добавок ферросплавов и раскислителей, взятия проб металла и измерения температуры;

- наличием ряда других средств, обеспечивающих контроль и автоматизацию технологического процесса.

Источник питания для ВИП выбирают с учетом возможности электрического пробоя между частями установки с разным электрическим потенциалом и необходимости перемешивания ванны. Пробой или тлеющий разряд возникают при остаточном давлении 2,6- 260 Па и напряжении 400 В. При более высоком напряжении на индукторе ВИП необходима более тщательная изоляция витков слоями лака и специальной стеклоткани.

По емкости вакуумные индукционные печи подразделяют на лабораторные (до 25 кг), полупромышленные (до 100 кг) и промышленные (свыше 100 кг). По конструкции ВИП относятся к агрегатам периодического и полунепрерывного действия. На печах первой группы корпус разгерметизируют после каждой плавки. На печах второй группы можно выплавлять несколько плавок, не открывая корпус (рис. 1). В таких печах смену изложниц для слитков осуществляют через специальный люк разгрузочной камеры, отделенной от корпуса с плавильным тиглем шлюзовым приспособлением, соединенным с вакуумпроводом.

Печь загружают шихтой через шлюзовое устройство, расположенное над тиглем соосно с ним. Загрузочная камера отделена от плавильного пространства шибером и соединена с вакуумной откачной системой, сверху камера закрывается крышкой.

Печи полунепрерывного действия наиболее распространены и имеют преимущества в расходе электроэнергии и по производительности, в удобстве обслуживания, повышенной стойкости огнеупорной футеровки тигля и в возможности более рациональной автоматизации процесса.

Для создания в ВИП разрежения используют механические и пароструйные насосы. Основные характеристики насосов — быстрота (скорость) откачки, предельный вакуум и величина предварительно-го разрежения.

Скорость откачки, л/с: S= Q/P

где Q – объем газа, удаляемый насосом в единицу времени; Р – давление на впуске в насос.

Производительность насоса определяется массой газа, откачиваемого в единицу времени. Максимальное разрежение, достигаемое насосом при работе, называют предельным вакуумом. Конструкция некоторых насосов предусматривает их включение на откачку после достижения некоторого предварительного разрежения (форвакуум).

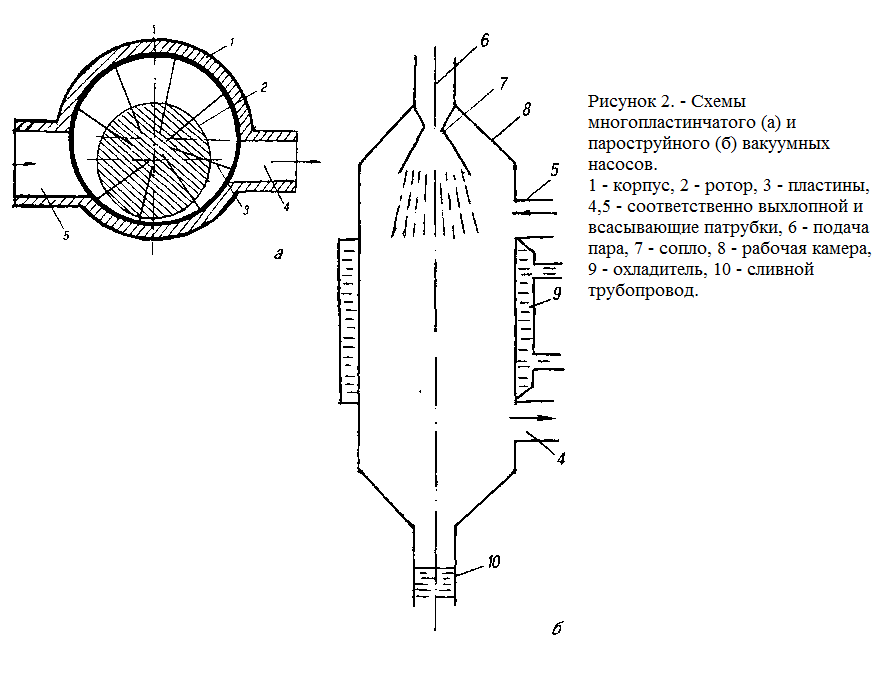

Основными частями механических насосов различной конструкции являются: корпус насоса, привод и вращающийся ротор (может быть расположен эксцентрично) с устройствами (пластины, плунжер, пружины и др.) для захвата воздуха печи и выброса его в вакуумную систему (рис. 2, а).

На практике используют двухроторные насосы. Роторы в виде восьмерок синхронно вращаются в корпусе насоса один навстречу другому от шестеренной передачи, находящейся внутри корпуса.

На практике используют двухроторные насосы. Роторы в виде восьмерок синхронно вращаются в корпусе насоса один навстречу другому от шестеренной передачи, находящейся внутри корпуса.

Пароструйные насосы (рис. 2, б) делят на эжекторные, бустерные и высоковакуумные, снижающие давление соответственно до 1,33, 0,01 и 1 · 10-5 Па. В этих насосах рабочую жидкость доводят до кипения и пар подают по трубопроводу к соплу, через которое он истекает с большой скоростью в рабочую камеру насоса, увлекая откачиваемый газ через входной патрубок в нижнюю часть камеры к выхлопной трубе. Пары рабочей жидкости конденсируются на стенках охлаждаемой рабочей камеры и стекают по трубе в кипятильник.

Пароструйные насосы, кроме пароводяных эжекторов, работают с выхлопом отходящих газов в насосы предварительного разрежения. Тип насоса определяется режимом течения пара и механизмом захвата газа паровой струей. Наиболее производительным насосом является пароводяной эжектор, снижающий давление до величины По сливным трубам сконденсированный пар и вода стекают в сливной бак. Пароэжекторные насосы широко применяют для создания вакуума над жидким металлом в процессе обработки на вакууматорах различного типа.

Показатели работы ОИП и ВИП в большой степени зависят от стойкости футеровки плавильных тиглей.