В новой концепции развития сталеплавильного производства изменяются как технологическая схема электроплавки, так и дуговая сталеплавильная печь. Предусматривается выплавка в ДСП стандартного железоуглеродистого полупродукта с окислением, в основном, углерода и фосфора при работе печи с максимальной мощностью трансформатора на длинных дугах (высоком напряжении). В этих условиях ввод электрической мощности с высоким напряжением возможен только при оперативно наводимых вспененных шлаках. Для проведения окислительных процессов и оперативного наведения таких шлаков сверхмощные дуговые печи оснащаются системами для ввода углерода в металл и шлак.

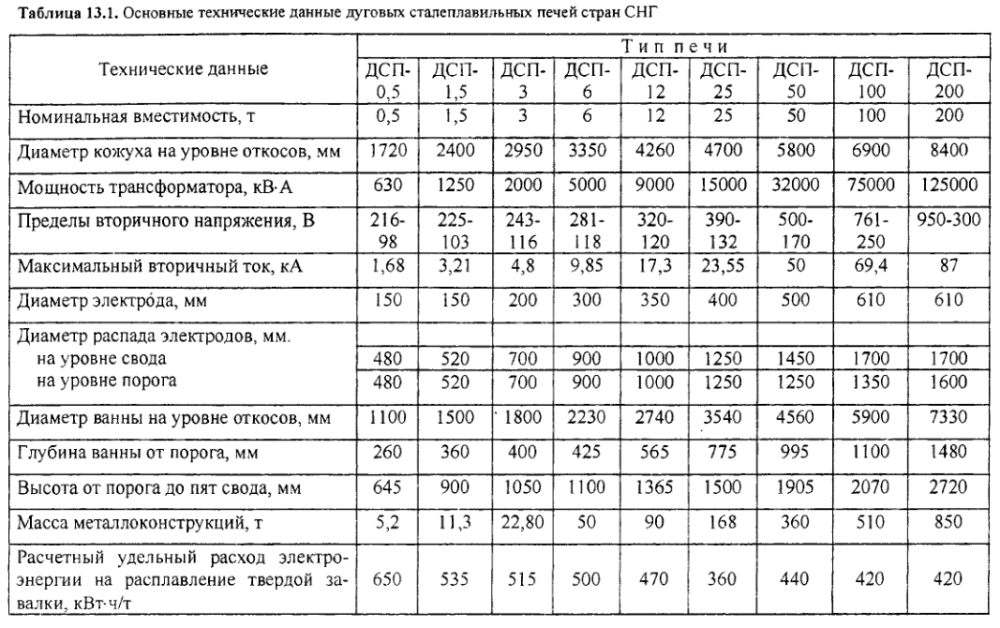

Работа на высоком напряжении (около 1000 В) является вынужденной мерой, так как плотность тока на электродах ограничена – 25-30 А/см2, а оптимальный диаметр электродов в ДСП переменного тока (широко освоенный в мировой и отечественной практике) составляет 610 мм с допустимыми нагрузками до 80-90 кА. В связи с этим возникает ограничение уровня максимальной единичной установленной мощности трансформаторов, которая в настоящее время составляет 125-150 МВ×А. Дальнейшее повышение мощности требует создания и освоения работы электродов диаметром 700 мм при максимально возможном уменьшении диаметра распада электродов. Максимальная вместимость создаваемых в Российской Федерации современных сверхмощных высокопроизводительных ДСП, составляет 140 т (по массе выпускаемого металла в ковш) с трансформатором 125 МВ×А, что соответствует современному уровню удельной электрической мощности (900-1000 кВ×А/т).

Источником электроснабжения ДСП являются подстанции с напряжением на высокой стороне 35 и 110 кВ. Мощность трансформатора каждой ДСП вместимостью 140 т составляет 125 МВ×А, а вместе с трансформатором для установки ковш-печь (КП) увеличивается до 145-150 МВ×А, в случае двух пар комплексов ДСП-КП – до 300 МВ×А.

Определяющими факторами при выборе типа и вместимости дуговых электропечей является их производительность и выплавляемый сортамент сталей. Ниже приведены рекомендации по вместимости печей, применяемых для различных групп сталей (т):

| Углеродистые, конструкционные, низколегированные | 100-200; |

| Подшипниковые, конструкционные, высококачественные | 50-100; |

| Коррозионностойкие | 25-100; |

| Быстрорежущие | 12-25; |

| Прецизионные сплавы | 6-12. |

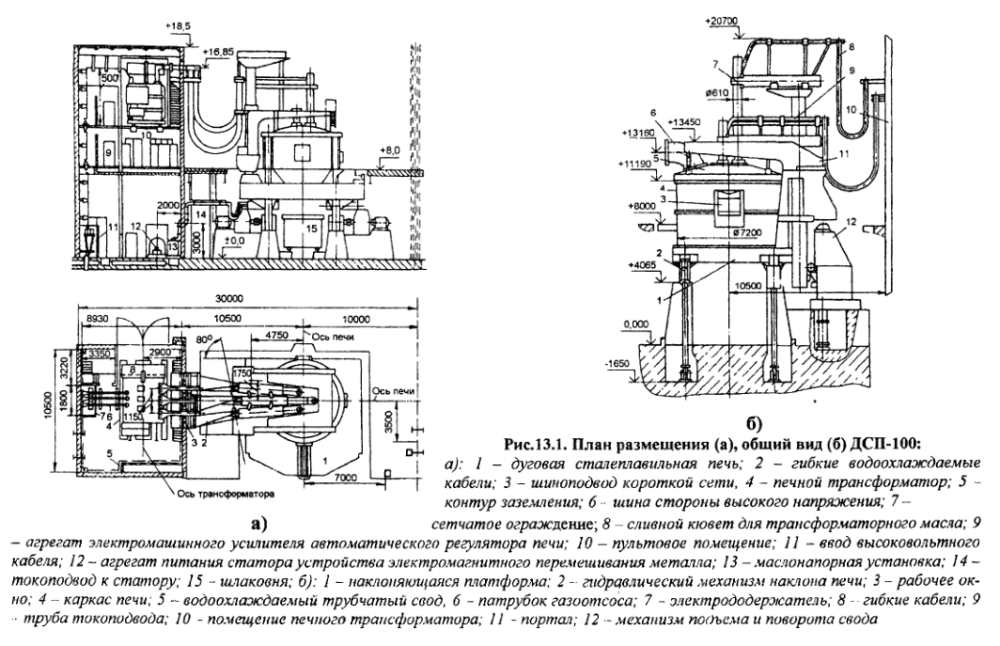

Технические характеристики печей стран СНГ (рис 13.1) приведены в табл.13.1, а основные параметры ДСП фирмы Даниэли (рис.13.2) представлены в табл. 13.2.

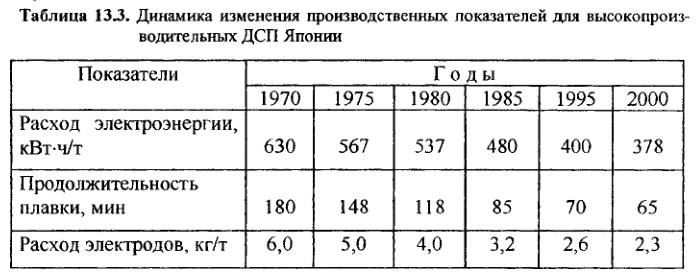

За последние годы в ведущих металлургических странах резко улучшились производственные показатели выплавки стали (табл. 13.3)