Основными способами производства стали в настоящее время являются кислородно-конвертерный, электросталеплавильный и мартеновский. На долю этих процессов приходится соответственно около 60, 20 и 20% от общего объема выплавки стали в мире. За последние годы выплавка стали в мартеновских печах во многих странах существенно сократилась. Это объясняется тем, что по сравнению с выплавкой в кислородных конвертерах и высокомощных электродуговых печах мартеновский процесс характеризуется более низкими технико-экономическими показателями, значительным загрязнением окружающей среды, меньшим уровнем механизации и более тяжелыми условиями труда. Сооружаемые в последние годы сталеплавильные цехи — это кислородно-конвертерные и электросталеплавильные. Наряду с новым строительством осуществляют реконструкцию и техническое перевооружение существующих цехов.

Работа современных вновь сооружаемых и реконструируемых цехов характеризуется применением сталеплавильных агрегатов большой единичной мощности; интенсификацией процесса выплавки стали, преимущественным применением непрерывной разливки стали; высоким уровнем механизации производственных процессов; автоматизацией управления цехом и отдельными производственными процессами и участками; применением улавливающих и очистных устройств, предотвращающих загрязнение окружающей среды. В последние годы расширяется применение различных способов внепечной обработки и рафинирования жидкой стали. Сталеплавильные агрегаты все чаще начинают использовать лишь для расплавления металла, его нагрева до требуемой температуры и окисления углерода в металле до заданных пределов; доведение же состава металла до заданного по прочим элементам, раскисление и рафинирование от вредных примесей переносятся в ковш.

Состав сталеплавильного цеха

Сталеплавильный цех представляет собой сложный взаимосвязанный и оснащенный разнообразным оборудованием комплекс зданий и сооружений, в котором осуществляют хранение запаса исходных шихтовых материалов, подачу и загрузку их в печь, выплавку и разливку стали, уборку продуктов плавки и подготовку оборудования, обеспечивающего выполнение этих технологических процессов. Цех подразделяют на ряд основных производственных и вспомогательных отделений, располагаемых либо в отдельных зданиях, либо представляющих собой отдельные пролеты или участки главного здания цеха. В состав цеха могут входить следующие основные производственные отделения: главное здание, в котором производится выплавка и зачастую разливка стали, шихтовые отделения для магнитных и немагнитных материалов, миксерное отделение или отделение (участок) перелива чугуна, отделение непрерывной разливки (ОНРС), участок или отделение внепечной обработки жидкой стали, отделения подготовки и ремонта сталеразливочных и промежуточных ковшей, отделение раздевания слитков (стрипперное), отделения подготовки изложниц; вспомогательными отделениями и участками являются шлаковые отделения, электроподстанции, насосные, мазутохранилища, механические и ремонтные мастерские и участки, цеховые лаборатории, склады и отделения термообработки и зачистки литых заготовок и имеющиеся в ряде электросталеплавильных цехов отделения зачистки, обдирки и термической обработки слитков. Кроме того, для каждого цеха предусматривают отдельное административно-бытовое здание.

Состав сталеплавильного цеха, число и тип входящих в него отделений и зданий зависят от типа сталеплавильного процесса, от принятого способа разливки стали и от того, сблокированы отделения друг с другом или нет. При выборе числа отделений и зданий учитывают, что цех целесообразно проектировать в соответствии с принципом поточного производства, вынося отдельные операции и элементы технологического процесса в специализированные отделения, в которых благодаря выполнению однотипных работ обеспечивается высокая производительность труда. При этом также учитывают, что расположение специализированных отделений в отдельных зданиях обеспечивает улучшение условий труда в связи с отсутствием во многих отделениях вредностей, связанных с наличием жидкого металла и работой плавильных агрегатов, а также в связи с улучшением аэрации отдельно стоящих зданий.

При такой планировке с увеличением числа отдельно стоящих зданий и в особенности при использовании для связи между ними железнодорожного транспорта существенно увеличивается занимаемая цехом площадь.

Расположение сталеплавильного цеха

Основные производственные цеха располагаются на территории металлургического завода с учетом направления “розы ветров”. С тем чтобы уменьшить загрязнение воздушного бассейна над заводом, цехи, выделяющие наибольшее количество пыли и вредных газов, располагают с подветренной стороны. В направлении движения господствующих ветров вначале располагают прокатные цеха, за ними сталеплавильные и далее доменный.

Сталеплавильный цех располагают также с учетом основного направления транспортных путей завода. На большинстве заводов доставку сырья к основным цехам и уборку продукции осуществляют железнодорожным транспортом и пути по заводу прокладывают преимущественно в одном направлении. Расположение цеха и его путей должно создавать минимум помех общим транспортным потокам. Обычно главные здания мартеновских и электросталеплавильных цехов располагают вдоль направления основных путей. Главные здания конвертерных цехов в связи с их относительно малой длиной могут располагаться и в поперечном направлении.

Схема грузопотоков электросталеплавильного комплекса

Бесперебойная работа сталеплавильных агрегатов и цеха в целом возможна лишь в случае своевременной доставки и загрузки в печи шихтовых материалов и уборки продуктов плавки. Поэтому при проектировании цеха первостепенное значение придают рациональной организации грузопотоков и транспорта. Система грузопотоков и межцехового транспорта должна обеспечивать:

- транспортировку большого числа различных по свойствам грузов (жидких металла и шлака, сыпучих материалов, слитков, ферросплавов и др.);

- большой объем перевозок (например, в современный конвертерный цех необходимо доставлять до 20000 т жидкого чугуна в сутки);

- доставку материалов к печам и уборку от печей порциями в строго заданное время;

- точное взвешивание транспортируемых материалов;

- транспортирование материалов кратчайшим путем;

- доставку материалов наиболее удобным по требованиям технологии способом и оптимальное сочетание доставки с системами загрузки материалов в печи;

- полную механизацию и исключение ручного труда, а при возможности — автоматизацию транспортировки.

В связи с этими требованиями система организации грузопотоков и транспорта должна предусматривать: организацию независимых грузопотоков основных материалов; исключение пересечения путей напольного транспорта; применение наряду с транспортными средствами общего назначения специальных видов транспорта (чугуновозы, шлаковозы, ширококолейные тележки для перевозки совков с ломом или корзин и др.).

Вид транспорта выбирают с учетом типа перевозимых грузов, объема перевозок и особенностей отдельных разновидностей транспорта. Для новых цехов рекомендуется широкое применение автомобильного и конвейерного транспорта.

Внутри производственных зданий рациональная организация грузопотоков обеспечивается за счет сочетания напольного транспорта (рельсового и реже автотранспорта), конвейерного транспорта и работы мостовых кранов, позволяющих перемещать грузы в любом направлении и независимо от напольного транспорта. Мостовые краны играют очень важную роль в обеспечении бесперебойной работы многих отделений сталеплавильных цехов. С помощью кранов осуществляют заливку чугуна, загрузку лома, транспортировку сталеразливочных и шлаковых ковшей, ремонтные и многие другие работы. До недавнего времени в отечественных сталеплавильных цехах применяли сравнительно тихоходные краны большой (100 т и более) грузоподъемности, у которых скорость перемещения главного подъема с траверсой составляла 2—3 м/мин. В новых цехах – установка тяжелых кранов, работа которых характеризуется следующими скоростями, м/мин: подъема и опускания траверсы 10; перемещения тележки 20—45 и моста 50—80.

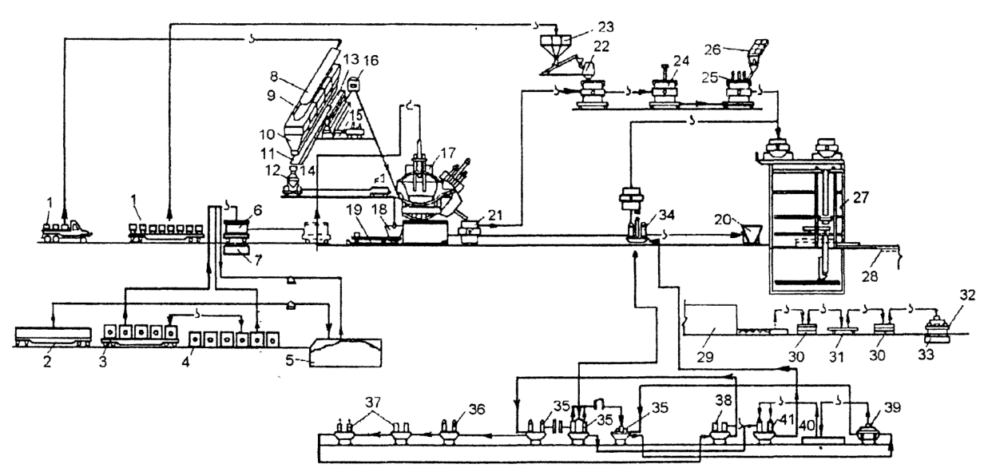

Прежде чем приступить к разработке генплана проектировщикам необходимо принять схему грузопотоков для комплекса электросталеплавильного цеха. Для примера приведем наиболее общую схему грузопотоков ЭСПЦ с комбинированной подачей исходных материалов и смешанной разливкой стали (рис.6.5). Для обеспечения работы ЭСПЦ необходимо обеспечить подачу металлолома, сыпучих материалов, выплавку стали, внепечную обработку стали, подготовку изложниц и составов для приема стали, разливку стали, контроль и передачу заготовок (слитков) для обработки давлением на годную продукцию.

1 – подача сыпучих материалов в печной пролет и на вакууматор; 2 – металлический лом насыпью; 3 – металлический лом в контейнерах , 4 – контейнерная площадка; 5 – закрома для металлического лома и чугуна; 6 – завалочная корзина; 7 – весы; 8 – конвейер; 9 – конвейер реверсивный; 10 – систем бункеров; 11- конвейер; 12 – машина завалочная броскового типа; 13 – конвейер челноковый реверсивный; 14 – промежуточные бункеры; 15 – мульдозавалочная машина; 16 – печь для прокалки ферросплавов; 17 – ДСП; 18 – шлаковый ковш; 19 – тележка; 20 – шлаковоз; 21 – ковш сталеразливочный; 22 – вакууматор; 23 – система бункеров вакууматора для ферросплавов; 24 -установка обработки стали портиками в ковше; 25 – установка подогрева стали в ковше; 26 – система подачи ферросплавов в ковш , 27 – МНЛЗ, 28 роликовый конвейер; 29 – термическая печь; 30 – стеллаж; 31 – станок механической обработки; 32 – железнодороэюная платформа; 33 – весы платформенные; 34 – состав с изложницами; 35 – раздевание слитков; 36 – нагревательные колодцы; 37 – охлаждение и чистка изложниц; 38 – состав с изложницами; 39 – состав с надставками; 40 – подготовка прибыльных надставок; 41 – наборка состава

Снабжение печи сыпучими материалами (ферросплавами, легирующими, шлакообразующими и заправочными) обеспечивается централизованным отделением подготовки материалов. Все материалы поступают в цех в саморазгружающихся контейнерах железнодорожным транспортом (1) или конвейерным транспортом с централизованного склада хранения и подготовки материалов и затем распределяются с помощью конвейеров (8, 9, 11, 13), бункеров (10, 14, 23, 26), завалочных машин (12, 15) в прокалочную печь (16), дуговую сталеплавильную печь (17), к вакууматору (22) и на ковш-печь (25) в зависимости от вида материала. Металлолом поступает в шихтовый пролет ЭСПЦ на железнодорожных платформах насыпью или в саморазгружающих контейнерах (3). Насыпной лом перегружается магнитным краном в ямные бункеры (5) и затем в завалочные корзины (6) Контейнеры либо устанавливаются на контейнерную площадку (4), либо сразу разгружаются в завалочные корзины, которые взвешиваются на платформенных весах (7) и с помощью транспортных тележек передаются в печной пролет. Затем бадьи завалочным краном подаются к печам (17), разгружаются и возвращаются на передаточную тележку. Плавка осуществляется в дуговой сталеплавильной печи (17). Образующийся при этом шлак сливается по ходу плавки в шлаковую чашу (18), которая с помощью самоходной тележки (19) передается в разливочный пролет, литейным краном устанавливается на шлаковоз (20) и передается на шлаковый отвал или в цех шлакопереработки.

Полученная в ДСП сталь выпускается в сталеразливочный ковш (21) и подвергается внепечной обработке на установках (22, 24, 25) в распределительном пролете. Затем ковш с металлом передается на разливку на МНЛЗ (27) или в изложницы (34). Однако, перед разливкой стали в изложницы производится подготовка прибыльных надставок (39, 40), наборка состава и передача его в разливочный пролет (38, 41). После разливки стали в изложницы состав подается в стрипперное отделение, где производится освобождение слитков от изложницы (35) Изложницы в дальнейшем поступают в отделение очистки и смазки и затем подаются с помощью платформ в отделение подготовки составов. Слитки направляются в дальнейшем в нагревательные колодцы прокатных цехов. Заготовки, полученные на МНЛЗ, с помощью роликового конвейера (28) подаются в нагревательные печи с шагающими балками (29) для термообработки. Термообработанные заготовки подвергаются, в случае необходимости, механической зачистке (31) или отправляются на стеллажи хранения заготовок.

Подготовленные заготовки с помощью железнодорожных платформ (32) после взвешивания на платформенных весах (33) передаются в нагревательные колодцы (36) прокатных цехов Далее готовая продукция, пройдя технический контроль на соответствие стандартам, снабжается сертификатом качества и направляется на склад готовой продукции для отправки потребителю.

1 – металлолом; 2 – сыпучие материалы; 3 – вспомогательные материалы; 4 – шлак; 5 – заготовки МНЛЗ; 6 – комплекс ЭСПЦ

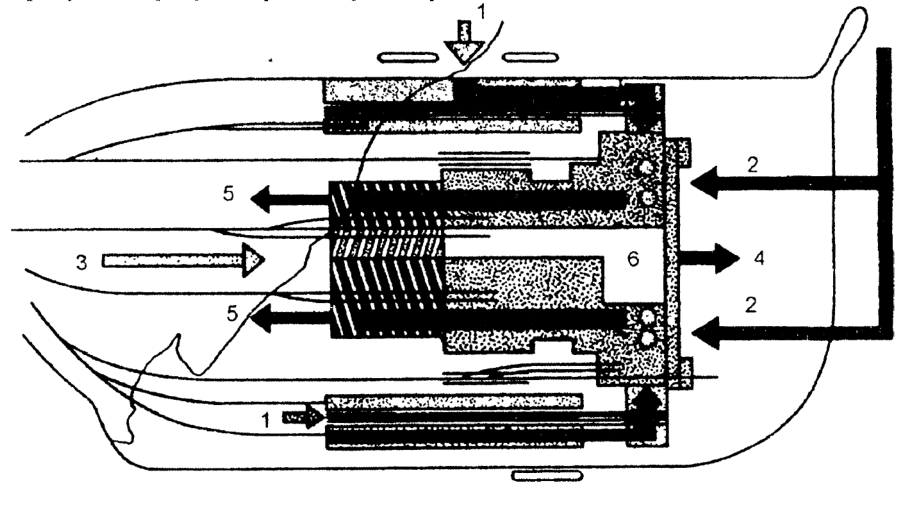

Удачное решение схемы грузопотоков электросталеплавильного комплекса найдено при проектировании Датского металлургического завода (рис 6.6). Снабжение всеми исходными материалами, а также эвакуация продуктов предусмотрено двумя параллельными потоками. Металлолом готовится на специальных скрапоразделочных участках (1) и двумя параллельными потоками подается с помощью скраповозов в торцы печного пролета электросталеплавильного комплекса (6). Все сыпучие материалы поступают из центрального отделения подготовки и конвейерным транспортом (2) подаются в бункера суточного запаса электросталеплавильного комплекса. Вспомогательные материалы (огнеупоры, сменные узлы) подаются из центральных складов автомобильным транспортом (3) со стороны пролета МНЛЗ. Шлак эвакуируется из цеха с помощью шлаковозов (4) в сторону отделения подготовки шихты под транспортными галереями. Сталь, разлитая на МНЛЗ, в виде заготовок направляется на дальнейшую обработку в соответствующие цеха двумя параллельными потоками (5).

Унификация плавильных агрегатов и особенности их расположения

В проектах отечественных сталеплавильных цехов обязательным является использование плавильных агрегатов, емкость и основные размеры которых соответствуют утвержденному типовому ряду. Применение плавильных агрегатов типовых емкостей позволяет стандартизировать подъемно-транспортное и технологическое оборудование цеха; исключает необходимость заново проектировать это оборудование, что сокращает сроки и стоимость проектирования и строительства.

Можно отметить две общие для любого сталеплавильного цеха особенности расположения сталеплавильных агрегатов. Одна из них заключается в том, что печи и конвертеры располагают в главном здании цеха в одну линию. Это соответствует принципу поточного производства, позволяя создать общую для всех печей транспортную систему подачи шихтовых материалов и уборки продуктов плавки. Вторая общая особенность состоит в том, что печи и конвертеры располагают на определенной высоте так, чтобы обеспечивался выпуск стали и шлака в ковши, находящиеся на уровне пола цеха, и можно было перемещать под печами тележки со шлаковыми ковшами для уборки шлака. В некоторых старых цехах печи устанавливали на уровне пола цеха, что требовало сооружения под печами глубоких траншей или приямков для ковшей; эти приямки затрудняют обслуживание печен и сложно обеспечить их очистку от выплесков шлака и металла и просыпи материалов. При верхнем расположении печей и конвертеров для удобства их обслуживания в цехе сооружают рабочую площадку на высоте от 6 до 12 м от пола цеха.

Выбор способа размещения дуговых сталеплавильных печей в цехе

Размещение печей по высоте и по ширине здания цеха зависит от функционального назначения цеха и применяемой технологии плавки.

Расположение ДСП по высоте

По высоте применяют два способа размещения электропечей: – на уровне пола цеха; – на уровне рабочей площадки.

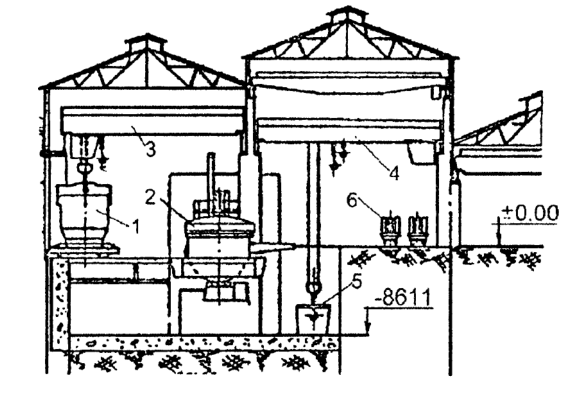

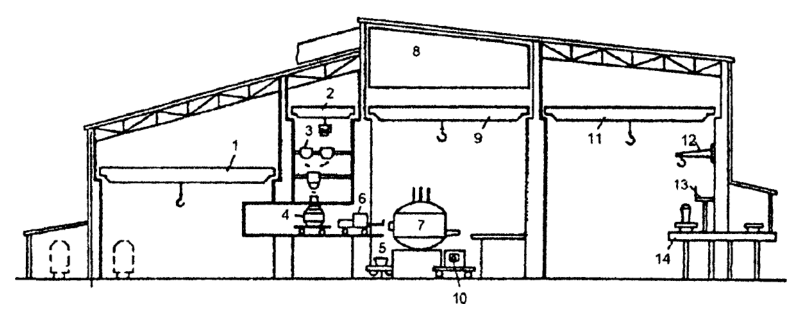

На уровне пола цеха размещают обычно печи вместимостью до 12 т в литейных цехах. Однако, за рубежом на некоторых металлургических заводах на уровне пола цеха также располагается ДСП большой вместимости (рис. 16.1). В литейных цехах печи чаще всего устанавливают вдоль печного пролета в одну линию попарно, сливными желобами в один приямок с образованием общей рабочей площадки на две печи. В ЭСПЦ печи устанавливаются также в ряд, однако сливной желоб направлен в сторону общего разливочного пролета. Расположение печей на уровне пола цеха обеспечивает меньшую высоту здания. Однако, подобные схемы расположения печей затрудняют эвакуацию металла и шлака, требуют большой задолженности разливочных кранов и не позволяют использовать сталевозные и шлаковозные тележки для приема металла и шлака и их передачи на последующий технологический передел.

1 – завалочная бадья; 2 – ДСП; 3 – завалочный кран; 4 – разливочный кран;

5 – сталеразливочный ковш; 6 – тележка с изложницами

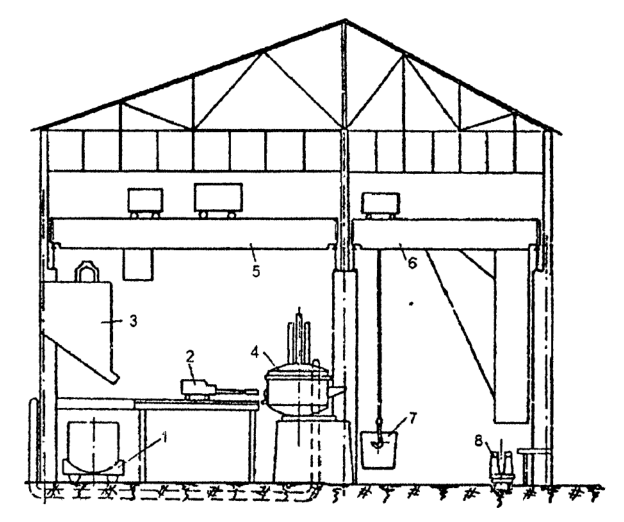

Печи средней и большой вместимости располагают на рабочей площадке над уровнем пола цеха на отметке 4 – 8,5 м в зависимости от вместимости печи, выпускными желобами в сторону разливочного или распределительного пролетов (рис.16.2). Печи располагают чаще всего попарно с установкой трансформаторного помещения на две печи, разделенного перегородкой. Между двумя парами печей предусматривается технологическая площадка для выполнения работ, а также проем в межэтажном перекрытии на уровне рабочей площадки для подъема через него бадей с металлоломом.

1 – завалочная бадья; 2 – напольная завалочная машина; 3 – бункер под ферросплавы; 4 – ДСП; 5 – завалочный кран; 6 – разливочный кран; 7 – сталеразливочный ковш; 8 – разливочный состав

Расположение ДСП по ширине цеха

В специализированных ЭСПЦ печи традиционно ранее располагались на границе разливочного и печного пролетов при выпуске стали в ковш, подвешенный на крюке крана (рис.16.2). При выпуске стали в ковш, установленный на сталевозе, электропечи могут быть установлены внутри печного пролета, располагая бункерный пролет между печным и шихтовым пролетами (рис. 16.3).

1 – кран шихтового пролета; 2 – кран бункерного пролета; 3 – бункер для сыпучих; 4 – ленточная загрузочная машина; 5 – самоходная тележка для шлаковой чаши; 6 – напольная мульдозавалочная машина; 7 -ДСП ; 8 – зонт для улавливания газов; 9 – мостовой завалочный кран; 10 – сталевоз; 11 – разливочный кран; 12 – консольный кран; 13 – разливочная площадка; 14 – эстакада для подачи составов с изложницами

В новых цехах с шумопылеизолирующим кожухом печи располагают в середине пролета, а бункерный пролет размещают между печным и распределительным, в котором осуществляют внепечную обработку стали.

Внепечная обработка жидкой стали

В современных сталеплавильных цехах широко применяют различные методы обработки и рафинирования жидкого металла после его выпуска из печи: продувку нейтральными газами и порошкообразными материалами, вакуумирование, раскисление и доведение до нужного состава и температуры, обработку синтетическими шлаками и ряд комбинированных методов обработки. Применение этих способов не вносит принципиальных изменений в планировку цеха, но требует соответствующих проектных разработок. При этом необходимы: выбор способа внепечной обработки и оптимальной конструкции соответствующих агрегатов или стендов и их числа; выбор оптимального способа их размещения; дополнительные площади для их размещения и создание участков ремонта соответствующего оборудования, учет усложнения грузопотоков. связанных с транспортировкой ковшей к агрегатам; учет увеличения загруженности кранов, которыми наиболее часто транспортируют ковши; разработка системы подачи ферросплавов к агрегатам и стендам.

Способ впепечной обработки выбирают с учетом сортамента выплавляемой стали и предъявляемых к ее качеству требований. Конструкции агрегатов внепечной обработки не являются пока устоявшимися, появляется много новых их разновидностей, что требует тщательных обобщения и оценки опыта их эксплуатации. Пока не выработано общепринятого варианта расположения установок внепечной обработки в цехе. Их размещают в разливочных пролетах и пролетах передачи ковшей на МНЛЗ, в специализированных пролетах главного здания цеха в ОНРС и т. п.