Комплексная механизация подъемно-транспортных работ имеет исключительно важное значение для безопасности труда в черной металлургии. Перемещение грузов вручную необходимо полностью ликвидировать. Рассмотрим основные требования техники безопасности к грузоподъемным устройствам, применяемым в металлургических цехах.

Краны

Как показывает опыт, главной опасностью при эксплуатации мостовых кранов является возможность придавливания людей на подкрановых путях из-за отсутствия габаритов между кранами и колоннами здания. По этой причине произошло более 40% тяжелых случаев травматизма.

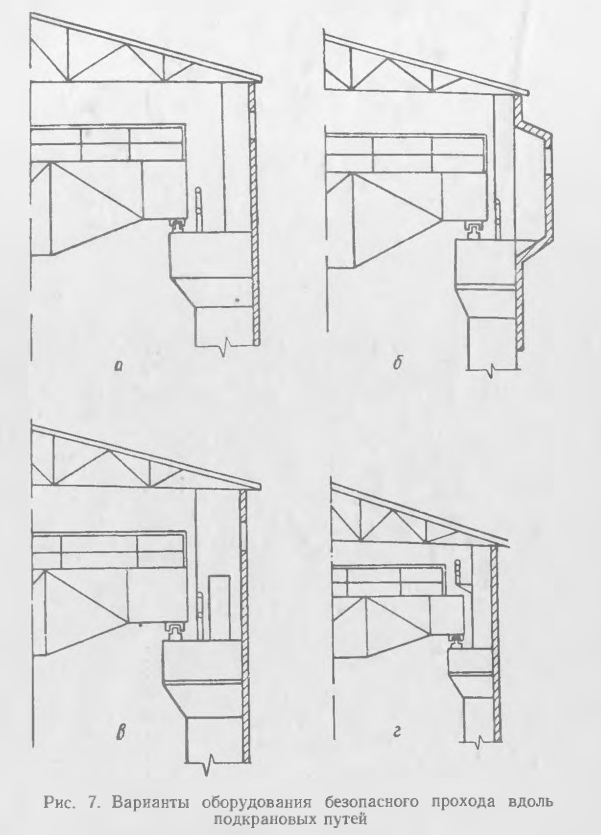

Для предупреждения придавливания людей на подкрановых путях при сооружении новых металлургических цехов необходимо на уровне подкрановых путей предусмотреть свободное пространство между мостом крана и колоннами здания с обеих сторон подкранового пути не менее 500 мм. Подкрановые пути следует снабжать ходовым настилом. В действующих цехах, где это расстояние не выдерживается, безопасный проход вдоль подкрановых путей можно обеспечить, устроив обходные галереи снаружи здания или отверстия в колоннах шириной не менее 400 мм. Можно также устроить ходовую площадку вдоль всего здания на колоннах на уровне ходового настила моста крана или на колоннах ниже подкрановых путей, или же на стропильных фермах. На рис. 7 показаны варианты устройства проходов, обеспечивающих безопасное передвижение работающих вдоль подкрановых путей.

В действующих цехах случаи травматизма на подкрановых путях нередко происходили из-за того, что машинисты кранов не знали о присутствии людей на подкрановых путях. Поэтому доступ работающих в кабины мостовых кранов должен осуществляться не через мост кранов, а со специальных посадочных площадок с наклонными лестницами маршевого типа, снабженными перилами.

Если свободный промежуток между мостами кранов и колоннами зданий в 500 мм не выдержан, а обходные галереи и т. д. отсутствуют, то проход по подкрановым путям должен быть категорически запрещен и дверцы лестниц для подъема на подкрановые пути заперты на замок. Ремонтные работы, проводимые в этих условиях на подкрановых путях, могут быть разрешены лишь при условии надежной остановки соседних кранов или принятии других мер, исключающих возможность передвижения кранов в местах производства работ.

Значительное число несчастных случаев при эксплуатации мостовых кранов произошло вследствие падения работающих с подкрановых путей, с моста и с тележки кранов.

Для устранения случаев падения людей с подкрановых путей необходимо ходовые галереи ограждать перилами высотой 1,1 м. С той же целью предохранительные перила необходимо устанавливать не только по внешнему периметру моста кранов, но и на краю проема между фермами, так как из-за отсутствия их наблюдались случаи падения людей в проем между фермами крана.

Для предупреждения падения работающих с тележки крана лобовые части тележек, обращенные в сторону открытого проема между фермами моста, необходимо снабжать перилами не ниже 1 м.

К числу важных требований техники безопасности при эксплуатации кранов относится соблюдение достаточного расстояния между ходовым настилом моста крана и стропильными фермами крыши (не менее 1,8 м) и промежутка между верхними частями тележки крана и стропильными фермами (не менее 400 мм). В действующих цехах, где расстояние между оборудованием тележки и стропильными фермами составляет 150—200 мм, наблюдались тяжелые случаи травматизма из-за придавливания людей между тележкой и стропилами здания.

При обслуживании кранов характерным видом травматизма является поражение работающих электрическим током главным образом из-за прикосновения к троллеям крана и к другим частям оборудования крана, находящимся под напряжением.

В целях безопасности главные троллеи кранов следует располагать в недоступных для случайного прикосновения местах (ниже уровня подкрановых путей). Троллейные провода для питания электродвигателей тележки, которые располагаются на мосту крана, необходимо ограждать густой сеткой с верха до самого низа настила крана.

Электропроводку следует заключать для защиты от повреждения ее изоляции в стальные трубы. Распределительные устройства и контакторные панели и пусковые приборы кранов должны быть надежно ограждены. Вводы электропроводов в кожухи контроллеров нужно снабжать втулками из изолирующего материала. На полу кабины следует укладывать резиновые коврики.

Для освещения кабины разрешается применять светильники напряжением не выше 36 в. Кроме того, в кабине крана должна быть аккумуляторная лампа.

Серьезную опасность при эксплуатации кранов представляют захватывания работающих вращающимися шестернями механизмов крана, а также валами и соединительными муфтами. Поэтому все шестерни необходимо ограждать предохранительными кожухами. Валы моста и тележки крана, если они находятся в местах, доступных для соприкосновения с персоналом крана, должны быть надежно ограждены.

Смазка механизмов крана в целях безопасности должна быть централизованной.

Грузовые стальные канаты кранов должны соответствовать требованиям ГОСТа и иметь свидетельства (сертификаты) завода-изготовителя. Канаты надо периодически осматривать (не реже одного раза в 10 дней) и смазывать.

Сращивание грузовых канатов не допускается. Концы канатов необходимо особо надежно крепить к грузоподъемным устройствам.

Бракуются стальные канаты по числу разорванных проволок (табл. 3).

Прочность канатов и цепей рассчитывается на растяжение по наибольшему допустимому натяжению по формуле

где P — разрывное усилие (фактическое) каната или цепи;

K — коэффициент запаса прочности.

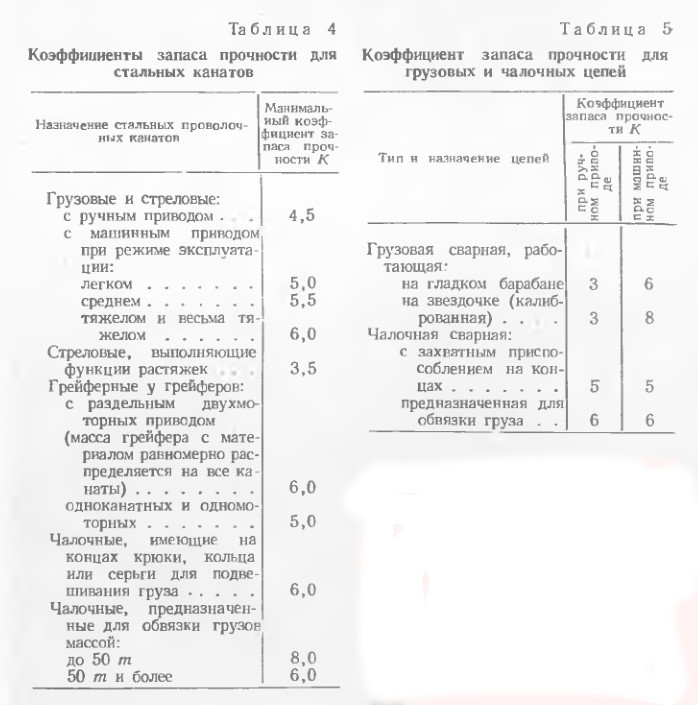

Минимальные коэффициенты запаса прочности для стальных канатов и для грузовых и чалочных цепей приведены в табл. 4 и 5.

Цепи на прочность испытываются пробной нагрузкой, равной половине разрывной нагрузки.

Канаты пеньковые и хлопчатобумажные допускается применять только в качестве чалочных для холодных грузов небольшой массы. Для работы под открытым небом или в сырых помещениях разрешается применять только просмоленные канаты. Сращивание канатов не разрешается. Канаты, имеющие перетертые, размочаленные или ослабевшие пряди, надо заменять новыми. Пеньковые и хлопчатобумажные канаты рассчитываются на растяжение с 8-кратным запасом прочности.

При устройстве петель на концах канатов для предохранения проволок от повреждения и износа применяются ковши, изготовляемые из нетвердой листовой стали (Ст. 3). Закрепление петель канатов осуществляется зажимами или надежно выполненной заплеткой.

Цепи испытываются на заводе-изготовителе и снабжаются паспортами. В процессе эксплуатации цепи следует систематически проверять и смазывать. При появлении трещин или мест износа сварной цепи более 10% первоначального диаметра того или иного участка вся цепь бракуется.

Грузовые крюки для блочных подвесок кранов изготовляются из стали ковкой или штамповкой. Крюки должны удовлетворять требованиям действующих ГОСТов. Для кранов, транспортирующих расплавленный металл, обычно применяют пластинчатые крюки из листовой стали. Пользоваться литыми крюками не разрешается. Крюки снабжаются паспортом завода-изготовителя и клеймом с указанием грузоподъемности крюка.

Во избежание выпадения из зева крюка строп, колец и других чалочных приспособлений в необходимых случаях следует применять предохранительные устройства, замыкающие зев крюка.

Не реже одного раза в 6 мес. крюки и все его детали требуется разбирать, тщательно очищать и осматривать с помощью лупы, а также проверять, пользуясь современными методами дефектоскопии.

Тормозные устройства необходимы для нормальной и безопасной работы грузоподъемных механизмов. Тормоза рассчитываются с запасом надежности. При легком режиме работы грузоподъемных механизмов тормозное усилие принимается равным 1,5 усилия, развиваемого на валу полным рабочим грузом, при среднем режиме работы — 1,75, а при тяжелом и весьма тяжелом режиме работы — 2,0. Грузоподъемные устройства для транспортировки расплавленного или раскаленного металла и шлака снабжаются двумя тормозами. Тормозные устройства необходимо осматривать и проверять при приеме каждой смены и своевременно ремонтировать.

Исключительное значение для безопасной работы подъемно-транспортных устройств имеет оборудование их блокировками. Ограничители высоты подъема устраняют опасность переподъема и обрыва груза. Ограничители хода кранов предупреждают столкновения соседних кранов. Ограничители грузоподъемности автоматически отключают двигатель, если вес поднимаемого груза превышает (на 10%) предельно допустимую грузоподъемность крана. У мостовых кранов применяется блокировка, отключающая троллейные провода на мосту крана при выходе машиниста из кабины на мост крана.

Кабины управления кранов, обслуживающих горячие процессы, необходимо защищать от теплоизлучения экранированием и теплоизоляцией стенок и пола кабины и оборудовать кабины установками для кондиционирования воздуха.

Зимой кабины следует обогревать электрическими печами закрытого типа с заземленными (зануленными) кожухами.

Портальные, козловые и башенные краны, работающие под открытым небом, снабжаются противоугонными средствами для удержания кранов на месте при сильном ветре. Для оповещения машинистов кранов об опасной силе ветра применяются приборы, подающие звуковой сигнал в кабину управления кранов. При чрезмерно сильном ветре краны дополнительно снабжаются растяжками, устраняющими опасность угона и опрокидывания кранов.

Грузоподъемные устройства требуется оборудовать надежно действующей звуковой сигнализацией для оповещения о передвижении, подъеме и опускании грузов.

Для освещения места захвата и отдачи грузов в темное время суток подъемно-транспортные устройства необходимо оборудовать светильниками.

К грузозахватным устройствам относятся стропы, чалочные цепи и другие устройства и приспособления.

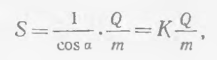

Чалочные средства с крюками, серьгами или кольцами, не огибающими груза при его подъеме, по действующим нормам должны иметь не менее чем 6-кратный запас прочности, а канаты для обвязки груза — не менее 8-кратного. Усилия в отдельных стропах зависят от угла наклона стропа. Натяжение S определяется по формуле

где Q — вес груза;

m — число ветвей стропа;

a — угол между вертикалью и стропом.

С увеличением угла наклона a усилия в стропах будут увеличиваться и при величине угла в 90° достигнут бесконечно большой величины. Величина коэффициента K изменяется следующим образом:

За состоянием чалочных средств необходимо организовать ежесменный надзор. Если они имеют трещины, надрывы, вмятины, утонения металла, разогнутые крюки и т. п., то применение их не допускается. Чалочные приспособления требуется снабжать биркой с указанием их грузоподъемности и инвентарного номера. Периодически цепи и стропы необходимо очищать и смазывать. Хранить чалочные приспособления надо в специально выделенных местах, подвешивая их на стойках, имеющих крючья.

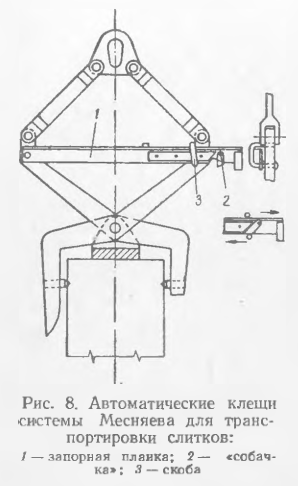

Наряду с гибкими грузозахватными средствами в металлургических цехах широко применяются захватные устройства, позволяющие механизировать захват и отдачу грузов. В целях безопасности следует широко применять захватные устройства автоматического типа, клещи самозахватывающего типа для транспортировки слитков и изложниц, управляемые машинистами кранов, электромагниты для транспортировки металла, грейферы для кусковатых и сыпучих грузов и т. п. На рис. 8 приведены самозахватывающие клещи.

Грузоподъемные машины и их вспомогательные приспособления после изготовления, а также периодически в процессе эксплуатации подвергаются техническому освидетельствованию. При этом производится тщательный наружный осмотр всех конструкций и заземления, после чего переходят к статическому и динамическому испытанию их грузом. Статическое испытание заключается в следующем: предельно допустимый груз поднимают на высоту около 100 мм и оставляют его висящим на конструкции в течение 10 мин, причем нагрузка производится в наименее выгодных для грузоподъемной машины условиях (например, у мостового крана тележка устанавливается в середине пролета моста). Если при этом не возникает остаточных деформаций, то переходят к испытанию с повышенной нагрузкой, превышающей рабочую грузоподъемность машины на 25% для новых машин, а также машин после капитального ремонта или перестановки на другое место, и на 10%—при повторных ежегодных освидетельствованиях. При этом приподнятый машиной от пола груз оставляют подвешенным также в течение 10 мин и производят необходимые замеры, после чего опускают груз и определяют, нет ли на конструкции остаточных деформаций. При отсутствии деформаций переходят к динамическому испытанию, заключающемуся в поднятии и опускании в крайние положения груза, на 10% превышающего предельную рабочую грузоподъемность крана. Во время динамического испытания проверяется работа основных механизмов, а также тормозов и концевых выключателей крана.

Стреловые краны испытываются при наибольшем и наименьшем вылете стрелы ,при установке их поворотной части в такое положение, при котором устойчивость крана является минимальной.

Чалочные канаты и цепи испытываются двойной рабочей нагрузкой в течение 10 мин. Клещи, траверсы и другие приспособления для захвата испытываются не реже одного раза в 6 мес. нагрузкой, превышающей на 25% их рабочую грузоподъемность.

Тара для грузов (контейнеры, коробки и т. д.), а также чалочные канаты и цепи должны подвергаться тщательному осмотру каждые 10 дней. Грузовое испытание тары необязательно. Результаты освидетельствования приспособлений для захвата груза необходимо записывать в журнале.

Выполнять работы по осмотру, смазке, обтирке и ремонту на ходу кранов опасно и поэтому недопустимо. Работы по ремонту кранов и подкрановых путей разрешаются только по специальному наряду с указанием мер безопасности и под руководством ответственных лиц инженерно-технического персонала.

Перед началом ремонта моста или тележки крана под местом работы необходимо устроить прочные настилы с перилами и бортовой обшивкой. Главный рубильник крана перед ремон том надо отключить и запереть на замок. Хождение работающих под ремонтируемым краном должно быть предупреждено устройством временных ограждений и вывешиванием предупредительных надписей о запрещении передвижения под краном.

На некоторых заводах применяются передвижные предохранительные переходы, выполняемые из толстолистовой стали, которые устанавливаются на полу цеха для безопасного передвижения под ремонтируемым краном.

Сбрасывать какие-либо предметы с моста крана или с подкрановых путей не разрешается. Опускать материалы, детали и другие предметы следует с помощью блоков.

Помимо мостовых кранов, на металлургических заводах нередко применяют стреловые передвижные краны (железнодорожные, гусеничные, автомобильные).

Специфические опасности при эксплуатации стреловых кранов заключаются в возможности опрокидывания кранов при подъеме и транспортировке грузов, а также в придавливании людей к окружающим предметам при повороте кабины крана и повреждении работающих между неподвижной и поворотной частью крана во время поворота крана.

Для предупреждения опрокидывания стреловые краны рассчитываются с запасом устойчивости, превышающим на 15% суммарные усилия (под действием груза, ветра и др.), способствующие опрокидыванию крана в сторону поднимаемого груза. Краны этого типа требуется снабжать указателями грузоподъемности в зависимости от вылета стрелы. При подъеме тяжелых грузов передвижные краны необходимо предварительно закреплять специальными захватами за рельсы подкрановых (железнодорожных) путей или увеличивать устойчивость кранов, пользуясь имеющимися выносными опорами. Перегружать стреловые краны запрещается.

Чтобы избежать придавливания людей между выступающей поворотной частью крана и окружающими конструкциями или материалами, надо сохранять расстояние между ними не менее 700 мм.

Для предупреждения придавливания между неподвижной и поворотной частью стреловых кранов работающему необходимо находиться на безопасном расстоянии от них.

Меры безопасности при эксплуатации грузоподъемных устройств

Для предупреждения случаев травматизма при обслуживании грузоподъемных устройств необходимо соблюдать следующие требования техники безопасности:

- чалочные канаты или цепи надо накладывать на груз равномерно, не допуская узлов и перекручивания, чтобы при подъеме груза избежать соскальзывания строп и падения груза;

- для предохранения палочных средств от повреждения при обвязке грузов, имеющих ребра и грани, необходимо применять подкладки;

- крюк крана в момент захвата груза должен находиться вертикально над грузом. Косое натяжение груза не разрешается. Нельзя поднимать грузы, залитые шлаком или металлом, а также прикопанные или примерзшие грузы, так как это может привести к разрыву канатов и к опрокидыванию стреловых кранов;

- при подъеме грузов нельзя направлять груз или пытаться выравнивать его непосредственно руками;

- грузы, близкие по массе к предельно допустимым, следует поднимать не сразу, а в два приема, сначала на высоту примерно 100 мм, проверяя при этом надежность захвата груза и состояние грузоподъемного устройства, а затем уже продолжать подъем и перемещение груза;

- нельзя допускать быстрое включение механизма подъема и резкое торможение при опускании грузов, так как это может повести к аварии;

- горизонтальное транспортирование грузов допускается на высоте не менее 2 м и, по крайней мере, на 0,5 м выше оборудования, штабелей материалов и т. п.;

- нельзя находиться под поднимаемым или переносимым грузом;

- поднятый груз не должен находиться длительное время в подвешенном состоянии, в необходимых случаях под поднятый груз надо подводить прочные временные опоры;

- машинисты кранов при транспортировании грузов обязаны подавать сигналы и не допускать переноски грузов над людьми;

- машинисты грузоподъемных устройств и подкрановые рабочие обязаны пользоваться для связи единой сигнализацией знаками. Сигналы должны подавать подкрановые рабочие руками без рукавиц. В тех случаях, когда сигнализация знаками неэффективна, надо пользоваться телефонной связью или радиосвязью;

- опускать грузы следует на прочное и ровное основание, исключающее опасность сползания или опрокидывания груза. При установке грузов нельзя нарушать габаритных промежутков между железнодорожными путями, проходами и оборудованием, а также между ранее уложенными материалами.

Освобождать опущенные грузы от чалочных приспособлений и захватных устройств можно только после надежной установки груза. При погрузке в железнодорожные вагоны они должны быть надежно заторможены (тормозными устройствами, тормозными башмаками); - места захвата и опускания грузов должны быть хорошо освещены;

- за состоянием грузоподъемных машин в металлургических цехах необходимо организовать квалифицированный надзор со стороны инженерно-технических работников и опытных слесарей.

Подъемники шахтного типа (лифты)

Основными видами опасности при эксплуатации лифтов являются падения в шахту подъемника, придавливания клетью ко дну шахты или к раме дверного проема а также повреждения частей тела движущейся клетью из-за неисправности ограждения шахты подъемника.

Для обеспечения безопасного обслуживания подъемников их дверцы необходимо оборудовать блокировкой, устраняющей возможность движения клети при открытых дверцах и открывания их при движении клети.

Чтобы устранить опасность придавливания клетью ко дну шахты подъемника, между дном шахты и упорами для посадки клети должен быть промежуток не менее 2 м. На случай обрыва канатов клети подъемников оборудуются ловителями.

Электродвигатели подъемников должны быть оборудованы конечными выключателями, а также выключателями слабины канатов.

При эксплуатации подъемников канаты необходимо ежедневно осматривать, а ежедекадно подвергать тщательному освидетельствованию. Канаты, у которых дефекты превышают допустимые нормы, необходимо немедленно заменять новыми.

Согласно правилам Госгортехнадзора, подъемники должны испытываться не реже одного раза в год.

Ленточные транспортеры

Основным видом опасности при эксплуатации ленточных транспортеров является захватывание рук работающих между барабаном и лентой транспортера при очистке барабанов от налипающих материалов или при устранении скольжения (буксования) ведущего барабана.

Очистку барабанов и транспортерных лент от налипающих материалов необходимо механизировать установкой специальных скребков или гидросмыва. Убирать просыпавшиеся материалы вручную можно лишь после остановки транспортеров.

Буксование ведущего барабана и вызываемую этим остановку ленты транспортера можно предупредить, увеличив трение между барабаном и лентой, для чего барабаны необходимо обтянуть резиной и обеспечить достаточное натяжение ленты.

Для устранения буксования поверхность ведущего барабана нужно смазывать канифолью или смолой. Эту работу следует производить только при остановке транспортера.

Барабаны транспортеров необходимо ограждать кожухами, закрывающими ленту, как с боков, так и сверху на расстоянии не менее 1 м от оси барабана (рис. 9). Вращающиеся части привода и натяжные устройства транспортеров следует надежно ограждать. На случай экстренной остановки транспортера нужно применять выключатели, приводимые в действие тросом, протянутым по всей длине транспортера.

Барабаны транспортеров необходимо ограждать кожухами, закрывающими ленту, как с боков, так и сверху на расстоянии не менее 1 м от оси барабана (рис. 9). Вращающиеся части привода и натяжные устройства транспортеров следует надежно ограждать. На случай экстренной остановки транспортера нужно применять выключатели, приводимые в действие тросом, протянутым по всей длине транспортера.

Транспортеры необходимо оборудовать блокировкой, выключающей привод при обрыве ленты или канатов натяжных устройств. Наклонные транспортеры с углом наклона более 6° должны иметь приспособления, исключающие возможность передвижения груженой ветви в обратном направлении при остановке транспортера.

Для перехода через транспортеры значительной длины через каждые 30—50 м следует устанавливать переходные мостики.

Для безопасного передвижения по наклонным галереям транспортеров необходимо устраивать на полу ступеньки или укладывать ходовые трапы из досок с набитыми на них планками.

Перед пуском транспортеров в ход необходимо подавать сигнал, для чего пусковые устройства снабжаются звуковой сигнализацией.

Элеваторы

Характерными видами травматизма при работе элеваторов являются повреждение работающих движущимися частями привода и ковшами элеватора, а также повреждение рук при очистке нижней части элеватора от просыпающихся материалов.

В целях безопасности элеваторы надо заключать в сплошной кожух. На случай обрыва тяговых элементов элеватора необходимо предусматривать устройство, исключающее возможность движения ветви с наполненными ковшами в обратную сторону.

Очищать низ элеватора от просыпавшихся материалов следует длинными гребками при его остановке.

Лебедки

Основным видом опасности при обслуживании электрифицированных лебедок является захватывание рук и ног работающих между барабаном и навивающимся на него канатом.

Во избежание этой опасности необходимо оборудовать лебедки направляющими роликами, установленными на ее раме перед барабаном. Направляющие ролики ограждают опасную зону в месте набегания каната на барабан и одновременно препятствуют запутыванию каната. Движущиеся части привода и шестерни лебедки должны быть ограждены кожухами.

Лебедки требуется обеспечить надежно действующими тормозами.

При применении ручных лебедок серьезную опасность представляют удары работающих вращающейся рукояткой при опускании груза. Это происходит от того, что у ручных лебедок тормозным устройством обычно служит храповое колесо с собачкой. Такое приспособление достаточно надежно выполняет свое назначение лишь при подъеме груза. При опускании же груза собачку храповика приходится отводить в сторону, а рукоятку лебедки вращать в обратную сторону, удерживая руками от чрезмерно быстрого вращения. Рукоятка лебедки иногда соскальзывает при этом из рук и причиняет серьезные повреждения работающим.

Чтобы избежать возможность травматизма при обслуживании ручных лебедок, необходимо снабжать их рукоятками безопасного типа, которые исключают возможность ударов рукояткой, так как опускание груза при этом может происходить только при приложении внешнего усилия на рукоятку.