Твердость металлов — это их способность сопротивляться деформации, искривлению или царапинам под воздействием внешних сил. Она измеряется с помощью различных методов, от которых наиболее распространены испытания на микроинденторах или роквелловские и бринелловские испытания. Твердость металла зависит от его химического состава, структуры и обработки. Металлы с высокой твердостью обычно обладают более высокой прочностью и износостойкостью.

Твердость — свойство материала оказывать сопротивление упругой и пластической деформации или разрушению при внедрении в поверхностный слой материала другого, более твердого и не получающего остаточной деформации тела — индентора.

Способы определения твердости в зависимости от временного характера приложения нагрузки и измерения сопротивления вдавливанию индентора подразделяют на статические, динамические и кинетические. Наиболее распространенными являются статические методы, при которых нагрузку к индентору прикладывают плавно и постепенно, а время выдержки под нагрузкой регламентируется стандартами на соответствующие методы.

При динамических методах определения твердости индентор подействует на образец с определенной кинетической энергией, мтрачиваемой на упругую отдачу и/или формирование отпечатка, динамическую твердость часто называют также твердостью материала при ударе. Твердость при ударе характеризует сопротивление внедрению не только на поверхности образца, но и в некотором объеме материала.

Кинетические методы определения твердости основываются на непрерывной регистрации процесса вдавливания индентора с записью диаграммы «нагрузка на индентор — глубина внедрения индентора. Особенность такого подхода заключается в регистрации всей кинетики процесса упругопластического деформирования материала при вдавливании индентора, а не только конечного результата испытаний, как при других методах.

По принципу приложения нагрузки способы определения твердости можно подразделить на способы вдавливания, отскока, царапания и резания.

Способы вдавливания являются наиболее распространенными. Твердость в этом случае определяется как сопротивление, которое оказывает испытуемое тело внедрению более твердого индентора и отражает преимущественно сопротивление поверхностных слоев материала пластической деформации. Способы отскока основаны на измерении твердости по высоте отскока бойка, падающего на испытуемую поверхность. Твердость при этом отражает преимущественно сопротивление упругой деформации. Измерение твердости способом отскока широко применяют для контроля качества прокатных валков, больших изделий и конструкций с использованием переносных приборов.

Способами царапания и резания твердость определяется соответственно как сопротивление материала царапанию или резанию. Способ царапания разработал Моос в начале XIX в.; им были предложена шкала твердости минералов по способности одного наносить царапины на поверхности другого. Эта десятибалльная шкала (от талька № 1 до алмаза № 10) используется в минералогии, а также для оценки твердости технической керамики и моно» кристаллов.

При определении твердости всеми методами (кроме микротвердости) измеряют интегральное значение твердости материала (усредненное для всех структурных составляющих). Поэтому получающийся после снятия нагрузки отпечаток должен быть по размеру значительно больше размеров зерен и других структурных составляющих тестируемого материала.

Значения твердости нельзя однозначно переводить в значения других механических свойств материала (см. ниже). Однако определение твердости является эффективным способом сравнения друг с другом однотипных материалов и контроля их качества. Металлопродукцию из меди и медных сплавов в состоянии поставки разделяют по твердости на пять видов (см. ниже).

Твердость по Бринеллю

При практическом определении твердости разными методами нагрузку P по настоящее время принято задавать в кгс.

Метод измерения твердости по Бринеллю регламентирован ГОСТ 9012.

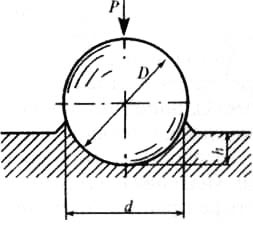

При определении твердости этим методом стальной шарик определенного диаметра D вдавливают в тестируемый образец под действием нагрузки Р, приложенной перпендикулярно к поверхности образца, в течение определенного времени (Рис. 1). После снятия нагрузки измеряют диаметр отпечатка d. Число твердости по Бринеллю обозначается буквами НВ, и его определяют путем деления нагрузки Р на площадь поверхности сферического отпечатка F.

Для удобства имеются таблицы чисел твердости по Бринеллю и зависимости от диаметра шарика D, диаметра отпечатка d и нагрузки Р.

Рис. 1. Схема измерения твердости по Бринеллю

В качестве инденторов используют полированные (Ra < 0,04 мкм) шарики из стали ШХ15 с номинальными диаметрами D = 1; 2; 2,5; 5 и 10 мм, последние считаются более предпочтительными, как обеспечивающие большую точность измерения твердости (особенно при измерении твердости чугуна или крупнозернистых сплавов).

Минимально допустимая толщина образца для корректного измерения твердости НВ должна быть не менее десятикратной глубины отпечатка h.

Испытания проводят при комнатной температуре в отсутствие вибраций и ударов. Время выдержки под нагрузкой т для черных металлов составляет 10…15 с, а для цветных металлов и сплавов от 10 до 180 с. Нагрузку на индентор выбирают с учетом соотношения К = Р/D2:

Металлы и сплавы К, кгс/мм2

Сталь, чугун и другие высокопрочные сплавы ………….30

Медь, никель и их сплавы………………………………….10

Алюминий, магний и их сплавы………………………….. 5

Например, при испытании сталей и чугунов при диаметре шарика D = 10 мм нагрузка должна быть 3000 кгс, а время выдержки под нагрузкой 10…15 с. Число твердости в этом случае обозначается цифрами со стоящим после них символом НВ (например, 250 НВ). Иногда после букв НВ указывают условия испытаний — НВ D/P/τ, например: 250 НВ 5/750/25 — твердость по Бринеллю 250, полученная при диаметре шарика D = 5 мм, нагрузке Р = 750 кгс и времени выдержки под нагрузкой т = 25 с.

Измерение твердости по Бринеллю не рекомендуется применять для стали с твердостью более 450 НВ, а для цветных металлов более 200 НВ.

Твердость по Виккерсу

Метод измерения твердости по Виккерсу регламентируется ГОСТ 2999. Метод используют для определения твердости деталей и металлопродукции малой толщины, а также тонких поверхностных слоев, имеющих высокую твердость.

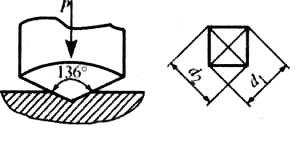

Твердость по Виккерсу измеряют путем вдавливания в образец (изделие) алмазного наконечника в форме правильной четырехгранной пирамиды под действием нагрузки Р в течение времени выдержки τ (Рис. 2). После снятия нагруби измеряют диагонали оставшегося на поверхности материала отпечатка –d1, d2 и вычисляют их среднее арифметическое значение — d, мм.

Значения твердости по Виккерсу при стандартных нагрузках н зависимости от длины диагонали d (мм) даны в соответствующих таблицах.

При испытаниях применяют следующие нагрузки Р, кгc: 1; 2; 2,5; 3; 5; 10; 20; 30; 50; 100.

Число твердости по Виккерсу обозначают цифрами, характеризующими величину твердости со стоящим после них символом HV (например, 200 HV). Иногда после символа HV указывают нагрузку и время выдержки, например: 200 HV 10/40 — твердость по Виккерсу, полученная при нагрузке Р= 10 кгс и времени выдержки под нагрузкой т = 40 с.

В ГОСТе сказано, что точного перевода чисел твердости по Виккерсу на числа твердости, полученные другими методами, или на механические свойства при растяжении не существует и таких переводов (за исключением частных случаев) следует избегать.

Рис 2. Схема измерения твердости по Виккерсу

Твердость по Роквеллу

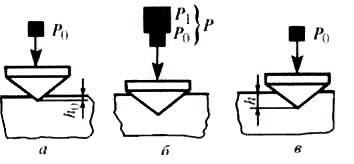

Метод измерения твердости по Роквеллу регламентирован ГОСТ 9013. При определении твердости этим методом (Рис. 3) тестируемый образец (изделие) под действием двух последовательно прилагаемых нагрузок — предварительной P0 (обычно Р0 = 10 кгс) и общей Р — вдавливают индентор (алмазный конус или стальной шарик). При этом общая нагрузка равна сумме предварительной P0 и основной Р1 нагрузок:

P = P0+P1

После выдержки под приложенной общей нагрузкой Р в течение 3…5 с основную нагрузку Р1 снимают и измеряют глубину проникновения индентора в материал А под действием общей нагрузки Р затем снимают оставшуюся предварительную нагрузку P0.

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. Число твердости определяется по шкале индикатора (как правило, часового типа). Индикатор показывает результат вычитания разности глубин (h –h0), на которые вдавливается индентор под действием двух последовательно приложенных нагрузок, из некоторой константы. Величина h0 — глубина внедрения индентора в испытуемый образец под действием предварительной нагрузки P0 (см. Рис 3).

В зависимости от формы индентора и прилагаемой нагрузки введены три измерительные шкалы: А, В, С (Табл. 1). Наиболее часто используемыми шкалами являются А и С.

Число твердости по Роквеллу обозначается цифрами, характеризующими величину твердости, со стоящим после них символом HIRA, HRB или HRC (в зависимости от используемой шкалы измерения), например: 25,5 HRC

Рис. 3. Схема измерения твердости по Роквеллу

| Шкала | Применяемый индикатор | Нагрузка, кгс | Область применения | ||

| P — общая | P0 — предварит. | P1 — основная | |||

| А | Алмазный конус | 60 | 10 | 50 | Материалы с твердостью HRA 70 — 85 |

| B | Стальной шарик | 100 | 10 | 90 | Низко- и среднеуглеродистые стали, латуни, бронзы и другие матреиалы с твердостью HRB 25 — 100 |

| C | Алмазный конус | 150 | 10 | 140 | Стали и сплавы с твердостью HRC 20 — 67 |

Таб. 1. Шкалы, использующиеся при измерении твердости по Роквеллу

Твердость по Шору

Метод измерения твердости по Шору регламентирован ГОСТ 23273. Это — основной метод определения твердости поверхности прокатных валков при их изготовлении, поставке на металлургическое предприятие, а также в процессе эксплуатации валков на прокатных станах.

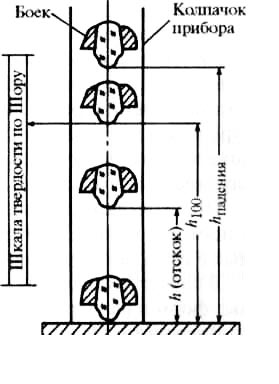

При измерении твердости по Шору боек определенной массы с алмазным индентором на конце свободно падает по вертикали с определенной высоты hпадения = 19,0 ± 0,5 мм на испытуемую поверхность материала (Рис. 4). Индентор представляет собой алмазный наконечник в виде тела вращения с радиусом закруглений рабочего конца R = 1,0 ± 0,1 мм. Масса бойка вместе с алмазным индентором составляет 36,0 г.

За характеристику твердости принимается высота отскока бойка h (см. Рис. 4), измеряемая в условных единицах. За 100 единиц твердости по Шору принимается определенная величина отскока бойка h100 = 13,6 ± 0,5 мм. Такая твердость соответствует максимальной твердости стабилизированной после закалки на мартенсит углеродистой эвтектоидной инструментальной стали по ГОСТ 1435. Согласно стандарту твердость по Шору измеряют в диапазоне от 20 до 140 единиц (HSD).

Число твердости по Шору обозначается цифрами, характеризующими величину твердости, со стоящим после них символом HSD, например 95 HSD. Число твердости указывается с округлением до целого числа.

Величина твердости по Шору не имеет точного перевода на другие величины твердостей или на прочностные свойства, получаемые при механических испытаниях.

Рис. 4 Схема измерения твердости по Шору

Микротвердость

Метод измерения микротвердости регламентирован ГОСТ 9450. Определение микротвердости (твердости в микроскопически малых объемах) проводят при исследовании отдельных структурных составляющих сплавов, тонких покрытий, а также при измерении твердости мелких деталей. Прибор для определения микротвердости состоит из механизма для вдавливания алмазной пирамиды под небольшой нагрузкой и металлографического микроскопа. В испытываемую поверхность вдавливают алмазную пирамиду под нагрузкой 0,05…5 Н.

Микротвердость измеряют путем вдавливания в образец (изделие) алмазного индентора под действием статической нагрузки Р н течение определенного времени выдержки т (см. Рис. 5). Число твердости определяют (как и по Виккерсу) делением приложенной нагрузки в Н или кгс на условную площадь боковой поверхности полученного отпечатка в мм2.

Основным вариантом испытания является так называемый метод восстановленного отпечатка, когда размеры отпечатков определяются после снятия нагрузки. Для случая, когда требуется определение дополнительных характеристик материала (упругое восстановление, релаксация, ползучесть при комнатной температуре и др.) допускается проводить испытание по методу невосстановленного отпечатка. При этом размеры отпечатка определяют на глубине вдавливания индентора в процессе приложения нагрузки.

Практически микротвердость определяют по стандартным таблицам дня конкретной формы индентора, нагрузки Р и полученных в испытании размеров диагоналей отпечатка.

В качестве инденторов используют алмазные наконечники разных форм и размеров в зависимости от назначения испытании микротвердости. Основным и наиболее распространенным намниконечником является четырехгранная алмазная пирамида с квадратым основанием (по форме подобна индентору, применяющемуся при определении твердости по Виккерсу — см. Рис. 2).

Число микротвердости обозначают цифрами, характеризующими величину твердости со стоящим перед ними символом H с указанием индекса формы наконечника, например, Н□ = 3000 Допускается указывать после индекса формы наконечника величину прилагаемой нагрузки, например: Н□ 0,196 = 3000 — число микротвердости 3000 Н/мм2, полученное при испытании с четырех гранной пирамидой при нагрузке 0,196 Н. Размерность микротвердости (Н/мм2 или кгс/мм2) обычно не указывают. Если микротвердость определяли по методу невосстановленного отпечанка, то к индексу формы наконечника добавляют букву h (Н□h).

Соотношение значений твердости

При сопоставлении значений твердости, полученных разными методами, между собой и с механическими свойствами материалов необходимо помнить, что приводимые в литературных источниках таблицы или зависимости для такого сопоставительного перевода являются чисто эмпирическими. Физического смысла такой перевод лишен, так как при вдавливании paзличных по форме и размерам инденторов и с разной нагрузкой твердость определяется при совершенно различных напряженных состояниях материала.

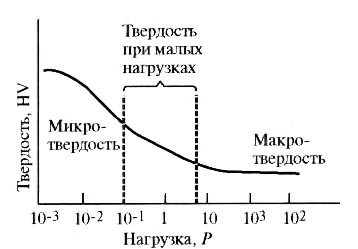

Даже при одном и том же способе измерения твердости значение сильно зависит от нагрузки: при меньших нагрузках значения твердости получаются более высокими (Рис. 5).

Рис. 5. Зависимость твердости по Виккерсу (HV) от испытательной нагрузки

То же самое справедливо и для сопоставления значений твердости с механическими свойствами материала, определяемыми при растяжении или других формах нагружения. Кроме того, традиционные механические характеристики материала (предел пропорциональности, предел текучести, предел прочности, относительное удлинение и др.) являются интегральными характеристиками всего испытуемого образца материала и зависят от формы образца и условий испытаний. Они, в частности, отражают различие в протекании процессов структурной самоорганизации во внутренних и приповерхностных слоях материала, поэтому на них оказывают сильное влияние состояние и структура поверхностных слоев материала, в том числе поверхностная обработка, наличие покрытий, топографическая структура поверхности и т. д. Например, в зависимости от состояния поверхности предел текучести для одного и того же материала может различаться на 50% и более. Значения же твердости, напротив, отражают свойства материала при локальном нагружении вдавливанием индентора. Естественно, что интегральные свойства материала в принципе нельзя полностью вынести из локальных.

В связи с отмеченным пользоваться переводом чисел твердости, полученных разными методами, следует очень осторожно и преимущественно для предварительной оценки относительного изменения свойств материала. Тем не менее, в ряде конкретных случаев и для одного и того же или очень близких по свойствам и структуре материалов такой перевод может оказаться достаточно точным и может служить основой оперативных методов неразрушающего контроля. Ориентировочный перевод значений твердости, определяемый различными методами, приведен в табл. 2.

| Твердость по Бринеллю (D= 10 мм, Р= 3000 кгс), НВ | Твердость по Роквеллу (шкала С, Р = 150 кгс), HRC | Твердость по Виккерсу, HV | Твердость по Шору, HSD |

| 143 | — | 143 | 23 |

| 149 | — | 149 | 24 |

| 156 | — | 155 | 26 |

| 163 | 2 | 162 | 27 |

| 170 | 4 | 171 | 28 |

| 179 | 7 | 178 | 29 |

| 187 | 9 | 186 | 30 |

| 197 | 12 | 197 | 31 |

| 207 | 14 | 208 | 33 |

| 217 | 17 | 217 | 34 |

| 229 | 20 | 228 | 36 |

| 241 | 23 | 240 | 38 |

| 255 | 25 | 255 | 40 |

| 269 | 27 | 270 | 42 |

| 285 | 29 | 285 | 44 |

| 302 | 31 | 303 | 46 |

| 321 | 33 | 320 | 49 |

| 341 | 36 | 344 | 51 |

| 363 | 39 | 380 | 54 |

| 388 | 41 | 401 | 57 |

| 143 | — | 143 | 23 |

| 149 | — | 149 | 24 |

| 156 | — | 155 | 26 |

| 163 | 2 | 162 | 27 |

| 170 | 4 | 171 | 28 |

| 179 | 7 | 178 | 29 |

| 187 | 9 | 186 | 30 |

| 197 | 12 | 197 | 31 |

| 207 | 14 | 208 | 33 |

| 217 | 17 | 217 | 34 |

| 229 | 20 | 228 | 36 |

| 241 | 23 | 240 | 38 |

| 255 | 25 | 255 | 40 |

| 269 | 27 | 270 | 42 |

| 285 | 29 | 285 | 44 |

| 302 | 31 | 303 | 46 |

| 321 | 33 | 320 | 49 |

| 341 | 36 | 344 | 51 |

| 363 | 39 | 380 | 54 |

| 388 | 41 | 401 | 57 |

| 415 | 43 | 435 | 61 |

| 444 | 46 | 474 | 64 |

| 477 | 49 | 534 | 68 |

| 514 | 52 | 587 | 73 |

| 555 | 56 | 650 | 78 |

| 600 | 60 | 746 | 84 |

| 653 | 64 | 868 | 91 |

| 682 | 66 | 941 | 94 |

| 712 | 68 | 1022 | 98 |

| 745 | 70 | 1116 | 102 |

| 780 | 72 | 1220 | 106 |

Табл. 2. Ориентировочный перевод чисел твердости, определяемых различными методами (по М.Л. Бернштейну, А.Г. Рахштадту и др.)

По твердости в состоянии поставки металлопрокат тяжелых цветных металлов и сплавов отечественных заводов ОЦМ разделяют на следующие виды в зависимости от степени холодной деформации после отжига: мягкий (М) — ε = 0, четвертьтвердый (Ч) — ε = 5… 10%, полутвердый (ПТ) — ε = 15…25%, твердый (Т) — ε = 35…50%, особотвердый (ОТ) — ε > 50

Поскольку твердость косвенно связана с другими показателями механических свойств, то прокат определенной твердости имеет но многих случаях и вполне определенные для данного состояния прочность, пластичность или упругость.

Однако, как было показано выше, в явном виде связи между твердостью и другими механическими свойствами не существует. Поэтому готовый прокат подвергают различным механическим испытаниям (например, на растяжение), выполняют технологические пробы на выдавливание лунки, на перегиб и др.