Одной из характерных особенностей современного этапа развития человечества является быстрый рост энергопотребления. Электроэнергия представляет собой наиболее совершенный вид энергии, легко доставляемый потребителю и преобразуемый в другие виды энергии. Выработка электроэнергии традиционными способами, путем сжигания топлива на тепловых и атомных электростанциях, сопровождается химическим и радиационными загрязнениями окружающей среды. При этом возникает также проблема «теплового загрязнения» Земли, поскольку сегодня бесспорным является заключение о том, что для предотвращения необратимых изменений климата планеты суммарная выработка энергии не должна превышать 1 % от всей энергии, приходящей на Землю от Солнца. Возможности наращивания энергетического потенциала за счет строительства гидроэлектростанций ограничены гидроресурсами, а также необходимостью отчуждения под водохранилища значительных площадей плодородных земель. Решение проблемы управляемого термоядерного синтеза откроет человечеству доступ к неограниченному источнику энергии, однако перечисленные выше недостатки в той или иной степени будут присущи и термоядерным электростанциям. Эти причины и вынуждают разрабатывать нетрадиционные способы получения электроэнергии.

В последние годы все более возрастает интерес к проблеме высокоэффективных способов преобразования энергии, возникающей на стыке наук: физики, химии, техники. Сущность этой проблемы заключается в непосредственном, т. е. без промежуточных стадий, преобразовании одного вида энергии в другой при полном исключении из процесса такого вида энергии, как механическая. К рассматриваемым способам относятся, например, основанное на термоэлектрическом эффекте Зеебека непосредственное превращение тепловой энергии в электрическую, прямое получение холода из электроэнергии при помощи обратного эффекту Зеебека эффекта Пельтье, прямое получение электроэнергии из световой в фотоэлектрических элементах и, наконец, непосредственное преобразование химической энергии топлива в электрическую в так называемом топливном элементе.

Все эти физические явления и процессы в принципе уже давно известны и относятся к обычным методам получения энергии. В отличие от атомного реактора, в котором энергия получается как результат перехода одной формы материи в другую, рассмотренные выше методы характеризуются переходом одной формы энергии в другую согласно первому закону термодинамики.

Из всех этих методов получения и аккумулирования энергии наибольшим успехом в настоящее время пользуется метод, основанный на преобразовании накопленного водорода в топливном элементе. Такой успех вызван тем, что разработка топливных элементов требует относительно скромных усилий и затрат в отличие от расщепления или синтеза ядерного горючего, а гораздо более высокий по сравнению с современными тепловыми электростанциями КПД топливного элемента позволяет значительно сэкономить запасы ископаемых видов топлива.

Устройство, в котором химическая энергия топлива (восстановителя) и окислителя, непрерывно и раздельно подводимых к электродам, непосредственно превращается в электрическую энергию, называется топливным элементом (ТЭ). Для начала рассмотрим историческое развитие технологии топливного элемента.

Краткая история развития топливных элементов

Принцип действия топливных элементов был открыт в 1839 г. английским ученым У. Гроувом, который обнаружил, что процесс электролиза – разложения воды на водород и кислород посредством электрического тока – обратим, т. е. водород и кислород можно объединять в молекулы воды без горения, но с выделением тепла и электрического тока. Прибор, в котором удалось провести такую реакцию, У. Гроув назвал «газовой батареей», которая представляла собой первый топливный элемент. Несмотря на это изобретение, в течение последующих 100 лет практического применения эта идея так и не нашла, а была лишь научной диковиной.

В 1937 г. профессор Ф. Бэкон начал работы над своим топливным элементом. К концу 1950-х гг. он разработал стек из 40 топливных элементов, имеющий мощность 5 кВт. Этот стек мог быть применен для обеспечения энергией сварочного аппарата или грузоподъемника. Щелочную топливную батарею ученый запатентовал в 1959 г. Она работала при высоких температурах (200 °С и более) и давлениях (20…40 бар) и была достаточно массивна и тяжела.

Благодаря таким преимуществам топливного элемента, как отсутствие радиоактивных продуктов реакции, возможность аккумулирования избыточной энергии с последующим ее использованием при пиковых нагрузках и, наконец, возможность применения в военной технике, в ходе развития топливного элемента всегда наблюдалось финансирование работ и обеспеченность кадрами. В свое время работы получили мощный толчок со стороны ракетной и космической техники, где необходимы надежные источники энергии, обладающие высокими КПД и большими удельными мощностями и энергиями, а стоимость не имеет столь большого значения. Благодаря этому отпали материальные затруднения, которые сначала препятствовали развитию топливных элементов, когда считалось, что топливный элемент по капитальным затратам и стоимости вырабатываемой энергии должен быть конкурентоспособным с другими источниками энергии.

Активное развитие технологий использования топливных элементов началось в 1960-х гг. и было связано с развитием аэрокосмической отрасли, мировым нефтяным кризисом, а также с ужесточением холодной войны и гонкой вооружения между США и СССР. В это время велись поиски эффективного и надежного, но при этом достаточно компактного источника энергии. В 1960-х гг. специалисты НАСА (National Aeronautics and Space Administration, NASA) выбрали щелочные топливные элементы в качестве источника энергии для космических кораблей программ «Apollo» (космические полеты на Луну). Купив лицензию на патент Ф. Бэкона им удалось усовершенствовать эту технологию таким образом, что при 250 °С топливная батарея могла вырабатывать плотности тока до 1 А/см2. Установки на базе таких топливных элементов использовали криогенный водород и кислород для производства электроэнергии, тепла и воды. В течение 18 полетов топливные элементы наработали в общей сложности 10 000 ч без каких-либо отказов.

В настоящее время топливные элементы применяются в космических кораблях многоразового использования «Space Shuttle», где используются три установки мощностью 12 Вт, которые вырабатывают всю электрическую энергию на борту космического корабля. Вода, получаемая в результате электрохимической реакции, употребляется в качестве питьевой, а также для охлаждения оборудования.

В конце 1950-х гг. сотрудниками компании «General Electric» Т. Грабом и Л. Нидрахом был изготовлен твердополимерный топливный элемент (ТПТЭ). Изначально они использовали сульфированные полистироловые мембраны в качестве твердого электролита. В 1966 г. эти мембраны были заменены мембранами «Нафион» фирмы «Dupon». Разработка новой мембраны внесла большой вклад в развитие топливных элементов. Эти мембраны показывали лучшие характеристики при работе в топливном элементе с точки зрения эффективности и долговечности и являются и по сей день наиболее применяемыми в технологии твердополимерных топливных элементов. ТПТЭ активно использовались для обеспечения электроэнергией космического корабля «Jimini». После окончания его полетов исследовательские работы в этой области были приостановлены, так как в НАСА видели больший потенциал в щелочных ТЭ, которые на тот момент были более эффективны.

Подъем интереса к топливным элементам наблюдался также с 1980-х гг. в связи с потребностью в создании экологически безопасного транспорта и экологически безопасных автономных стационарных энергоустановок, работающих с высоким КПД. Рост фундаментальных и практических исследований наблюдался в области портативных источников питания на базе топливных элементов с начала 2000-х гг. Спрос на портативные источники энергии очень велик и продолжает расти с развитием и широким внедрением портативной электроники (плееры, мобильные телефоны, портативные карманные компьютеры и др.). Также существует необходимость в источниках питания для нужд военной техники (например, в сенсорах и зарядных устройствах).

История развития топливных элементов имеет скачкообразный характер с момента открытия и до сегодняшнего дня. Это связано с политическими и социальными аспектами, а также с развитием новых технологий и материалов. За последние годы достигнуты существенные успехи в развитии и коммерциализации ТЭ. Это, несомненно, доказывает, что в скором будущем они станут широко использоваться для получения энергии. Для этого необходимо тесное взаимодействие ученых, инженеров, инвесторов и правительства. В большинстве развитых стран это взаимодействие уже привело к внедрению новых технологий, которые позволяют обезопасить жизнь будущих поколений.

Топливный элемент

Топливный элемент (электрохимический генератор) – это устройство, которое преобразует химическую энергию топлива (водорода) в электрическую в процессе электрохимической реакции напрямую, в отличие от традиционных технологий, при которых используется сжигание твердого, жидкого и газообразного топлива. Прямое электрохимическое преобразование топлива очень эффективно и привлекательно с точки зрения экологии, поскольку в процессе работы выделяется минимальное количество загрязняющих веществ, а также отсутствуют сильные шумы и вибрации.

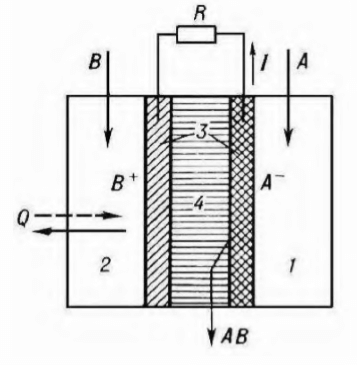

С практической точки зрения топливный элемент напоминает обычную гальваническую батарею. Отличие заключается в том, что изначально батарея заряжена, т. е. заполнена «топливом». В процессе работы «топливо» расходуется и батарея разряжается. В отличие от батареи топливный элемент для производства электрической энергии использует топливо, подаваемое от внешнего источника (рис. 1.2). Основу ТЭ составляют два электрода, разделенные твердым или жидким электролитом. Топливо и окислитель подаются в полости, граничащие с электродами; на поверхности раздела электролит – электрод в присутствии катализатора происходят реакции окисления и восстановления. В результате этих реакций образуются ионы А– и В+ (рекомбинирующие затем до конечного продукта реакции АВ) и выделяется (или поглощается) тепло Q. Освободившиеся при реакции окисления топлива электроны создают на соответствующем электроде (аноде) избыточный отрицательный заряд; на катоде в результате реакции восстановления окислителя создается избыточный положительный заряд.

При замыкании внешней цепи в ней появляется электрический ток, совершающий полезную работу Епол. Суммарная реакция: А + В = АВ + Q + Eпол. Электролит в ТЭ не только содержит вещества, участвующие в электрохимических реакциях, но и обеспечивает пространственное разделение процессов окисления и восстановления. Для эффективной работы ТЭ необходимы развитая поверхность электродов (до сотен квадратных метров на грамм вещества), рациональная организация процессов адсорбции и ионизации молекул реагирующих веществ и отвода электронов и продуктов реакции, высокая чистота реагентов.

Достоинства и недостатки топливных элементов

Топливные элементы представляют собой очень эффективный, надежный, долговечный и экологически чистый способ получения энергии. ТЭ энергетически более эффективны, чем двигатели внутреннего сгорания, поскольку для них нет термодинамического ограничения коэффициента использования энергии. КПД топливных элементов составляет 50 %, в то время как КПД двигателей внутреннего сгорания составляет 12-15 %, а КПД паротурбинных энергетических установок не превышает 40 %. При использовании тепла и воды, получаемой в ходе электрохимической реакции, эффективность топливных элементов еще больше увеличивается.

Важное преимущество топливных элементов – их экологичность. Выбросы в атмосферу загрязняющих веществ при эксплуатации топливных элементов очень малы. Топливные элементы можно размещать непосредственно в здании, при этом снижаются потери при транспортировке энергии, а тепло, образующееся в результате реакции, можно использовать для теплоснабжения или горячего водоснабжения здания. Автономные источники тепло- и электроснабжения могут быть очень выгодны в отдаленных районах и в регионах, для которых характерна нехватка электроэнергии и ее высокая стоимость, но в то же время имеются запасы водородосодержащего сырья (нефти, природного газа).

Достоинствами топливных элементов являются также доступность топлива, надежность (в топливном элементе отсутствуют движущиеся части), долговечность и простота эксплуатации. Кроме того, топливный элемент открывает перспективы для развития электротранспорта, не создающего при движении запахов и шума.

Одной из проблем при работе топливного элемента является то, что электрохимическая реакция идет при комнатной температуре очень медленно, чтобы прореагировала заметная часть молекул нужны сотни лет. Для топливного элемента это оборачивается очень низкой удельной мощностью. Для ускорения анодной и катодной реакций используют дорогостоящий катализатор или поднимают температуру ячейки. Не стоит забывать и том, что наиболее эффективно использовать в качестве топлива чистого водорода, однако это потребует создания специальной инфраструктуры для его выработки, очистки и транспортировки. В перспективе рассмат – ривается возможность использования экологически чистых возобновляемых источников энергии (например, солнечной энергии или энергии ветра) для разложения воды на водород и кислород методом электролиза, а затем преобразования получившегося топлива в топливном элементе. Такие комбинированные установки (рис. 1.3), работающие в замкнутом цикле, могут представлять собой совершенно экологически чистый, надежный, долговечный и эффективный источник энергии.

Один из основных недостатков топливных элементов на сегодняшний день – их относительно высокая стоимость, но этот недостаток может быть вскоре преодолен: все больше компаний выпускают коммерческие образцы топливных элементов, они непрерывно совершенствуются, а их стоимость снижается. Основной вклад в стоимость топливного элемента вносят дорогостоящие катализатор и электролит.

Современный топливный элемент состоит из тонкой (от 50 до 250 мкм) пленки «Нафион», покрытой с двух сторон катализатором (анодным и катодным), к каталитическим слоям прижаты токосъемники из газопроницаемого пористого материала, хорошо проводящего электричество.

На сегодняшний день стоимость электроэнергии, вырабатываемой топливным элементом, выше стоимости электроэнергии от обычных источников питания, работающих на ископаемых источниках энергии. Конечно, она непрерывно уменьшается, и в ближайшие лет десять ожидается снижение стоимости кислород-водородного топливного элемента. Стоит также отметить, что стоимость эксплуатации зависит от дороговизны водорода, тем более что топливный элемент согласен потреблять только очень чистый водород – примеси, особенно угарный газ, отравляют платиновый катализатор.

Таким образом, несмотря на заметный прогресс в области топливных элементов со времени экспедиции на Луну, их энергия остается все еще слишком дорогой для широкого применения – если дело касается энергоснабжения жилья, предприятий и средств транспорта. Чтобы водородный топливный элемент стал конкурентом тепловых и атомных электростанций, его энергия должна подешеветь не менее чем в восемь раз, причем должен подешеветь как сам элемент, так и водород за счет усовершенствования технологий его выработки.

Типы топливных элементов

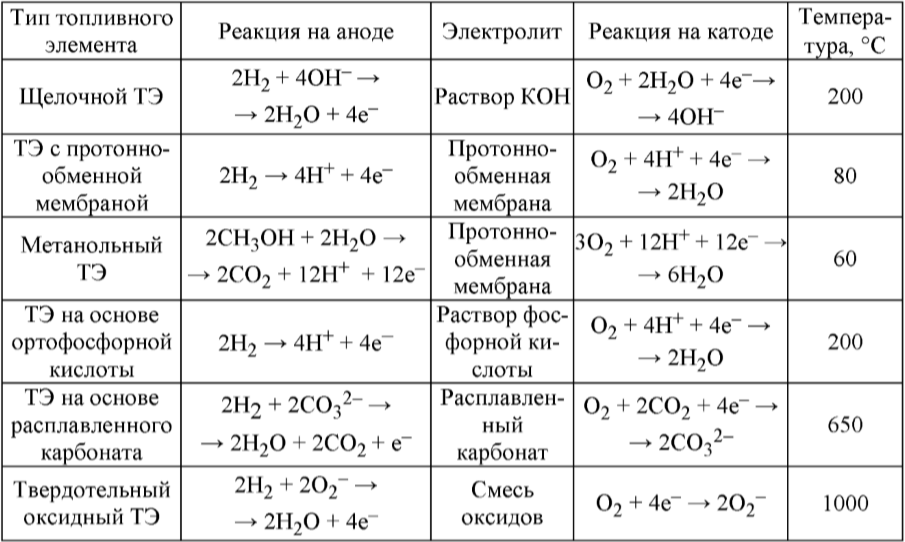

Обычно топливные элементы классифицируют по типу электролита. Наиболее распространенные из них указаны в табл. 1.1.

Одной из ключевых характеристик разных типов топливных элементов является рабочая температура. Зачастую именно температура определяет область применения топливных элементов. Например, высокая температура критична для ноутбуков и других портативных устройств, поэтому для этого сегмента рынка разрабатываются топливные элементы с протонообменной мембраной (твердополимерный ТЭ), отличающиеся низкими рабочими температурами. Однако на сегодняшний день стоимость твердополимерного топливного элемента очень высока.

Высокая стоимость твердополимерного топливного элемента связана с дороговизной материалов, а также с высокой стоимостью топлива – водорода. Рассмотрим более подробно различные типы топливных элементов и принципы их действия.

Топливные элементы с щелочным электролитом или щелочные топливные элементы (ЩТЭ)

Ионным проводником ЩТЭ служит раствор КОН, имеющий высокую электропроводимость. Такие ТЭ имеют высокую эффективность, и в них используется недорогостоящий катализатор. Однако при изготовлении ЩТЭ большое внимание уделяется герметизации участков, через которые может проникнуть электролит.

При работе ЩТЭ происходят следующие реакции:

- на аноде: 2Н2 + 4ОН– → 2Н2О + 4е–;

- на катоде: О2 + 2Н2О + 4е– → 4ОН– .

Суммарная реакция: 2Н2 + О2 → 2Н2О.

Стоит также отметить, что для работы ЩТЭ используются чистые кислород и водород во избежание карбонизации электролита.

Топливные элементы с протонообменной мембраной

Эти топливные элементы функционируют при относительно низких рабочих температурах (40…60 °C). Они отличаются высокой удельной мощностью, позволяют быстро регулировать выходную мощность, могут быть быстро включены. Недостаток этого типа элементов – высокие требования к качеству топлива, поскольку загрязненное топливо может вывести из строя мембрану.

Этот тип топливного элемента использует твердотельный полимерный электролит, названный протонообменной мембраной (Proton Exchange Membrane, PEM). Второе название, используемое в литературе, твердотельный топливный элемент. Через протонообменную мембрану могут перемещаться протоны, но через нее не проходят электроны, в результате чего между катодом и анодом возникает разность потенциалов. На анод ТПТЭ поступает топливо – водород (восстановитель). На катод поступает кислород или воздух (окислитель). С этим связана еще одна классификация ТПТЭ: водород-кислородные ТЭ и водород-воздушные ТЭ.

При работе ТПТЭ происходят следующие реакции:

- на аноде: 2H2 → 4H+ + 4e– ;

- на катоде: O2 + 4H+ + 4e– → 2H2O.

Суммарная реакция: 2H2 + O2 → 2H2O.

Этот тип топливных элементов применяется в качестве источника питания для широкого спектра различных устройств от мобильных телефонов до автобусов и стационарных систем питания. Низкая рабочая температура позволяет использовать такие элементы для питания различных типов сложных электронных устройств. Такие элементы перспективны также в качестве автономного источника электроснабжения небольших жилых зданий типа коттеджей.

Топливные элементы с прямым преобразованием метанола – это тип ТПТЭ. Основное различие состоит в том, что в качестве топлива используется метанол.

При работе топливных элементов с прямым преобразованием метанола происходят следующие реакции:

- на аноде: 2CH3OH + 2H2O → 2CO2 + 12H+ + 12e– ;

- на катоде: 3О2 + 12H+ + 12e– → 6H2O.

Суммарная реакция: 2CH3OH + 3О2 → 2CO2 + 4H2O.

Метанол является жидким топливом. Это большое преимущество в случае перехода от существующей топливной инфраструктуры. Однако стоит отметить, что метанол – ядовитое вещество, кроме того, эффективность преобразования химической энергии в электрическую в таком элементе мала. Выработка углекислого газа в ходе работы такого топливного элемента также является недостатком в связи с развивающейся тенденцией перехода на экологически чистые источники энергии.

Топливные элементы на основе ортофосфорной кислоты (PAFC)

В качестве электролита в этих топливных элементах используется раствор фосфорной кислоты. Электроды выполнены из бумаги, покрытой углеродом, в котором рассеян платиновый катализатор. При работе топливных элементов на основе ортофосфорной кислоты происходят следующие реакции:

- на аноде: 2Н2 → 4Н+ + 4е– ;

- на катоде: О2 + 4Н+ + 4е– → 2Н2О.

Суммарная реакция: 2Н2 + О2 → 2Н2О.

Электрический КПД топливных элементов PAFC составляет 55 %, диапазон рабочих температур – 160…220 °С. Однако, поскольку эти топливные элементы работают при достаточно высокой температуре, то имеется возможность использовать пар, образующийся в результате работы. В этом случае общий КПД может достигать 80 %.

Топливные элементы на основе расплавленного карбоната (MCFC)

Топливные элементы данного типа функционируют при очень высоких температурах – 600…700 °С. Такие рабочие температуры позволяют использовать топливо непосредственно в самой ячейке без использования отдельного реформера. Этот процесс получил название «внутренний реформинг». Он позволяет значительно упростить конструкцию топливного элемента. На аноде такого элемента происходит восстановление карбонатиона с образованием паров воды и углекислого газа. Соответственно, СО2 направляется в катодный отсек, а электроны по внешней цепи – на катод. Здесь кислород принимает электроны и реагирует с углекислым газом, образуя карбонат-ионы СО3. При работе топливных элементов на основе расплавленного карбоната происходят следующие реакции:

- на аноде: 2Н2 + 2 СО2 → 2Н2О + 2СО2 + 4е ;

- на катоде: О2 + 2СО2 + 4е– → 2 СО32-.

Суммарная реакция: 2Н2 + О2 → 2Н2О.

Преимущества такого ТЭ: КПД около 65 %, отсутствие платины (катализатором с анодной стороны может служить никель, а с катодной – оксид никеля), топливом может быть и водород, и природный газ, и даже дизельное топливо. Основные проблемы: малый срок службы, оборачивающийся высокими эксплуатационными расходами, и высокая стоимость. Топливные элементы на основе расплавленного карбоната требуют значительного времени запуска и не позволяют оперативно регулировать выходную мощность, поэтому основная область их применения – крупные стационарные источники тепловой и электрической энергии.

Твердотельные оксидные топливные элементы (ТОТЭ)

Твердотельные оксидные топливные элементы отличаются простотой конструкции и функционируют при очень высоких температурах – 800…1000 °С. Такие высокие температуры позволяют использовать относительно «грязное», неочищенное топливо. Такие же особенности, как и у топливных элементов на основе расплавленного карбоната, определяют и сходную область применения: крупные стационарные источники тепловой и электрической энергии.

ТОТЭ конструктивно отличаются от топливных элементов на основе технологий PAFC и MCFC. Анод, катод и электролит изготовлены из специальных сортов керамики. Наиболее часто в качестве электролита используются смесь оксида циркония и оксида кальция, но могут применяться и другие оксиды. Электролит образует кристаллическую решетку, покрытую с обеих сторон пористым электродным материалом. Конструктивно такие элементы выполняются в виде трубок или плоских плат, что позволяет при их изготовлении использовать технологии, широко применяемые в электронной промышленности. В результате твердотельные оксидные топливные элементы могут работать при очень высоких температурах, поэтому их выгодно использовать для производства и электрической, и тепловой энергии.

При работе ТОТЭ происходят следующие реакции:

- на аноде: 2Н2 + 2О– → 2Н2О + 4е– ;

- на катоде: О2 + 4е– → 2О– .

Суммарная реакция: 2H2 + O2 → 2H2O.

При высоких рабочих температурах на катоде образуются ионы кислорода, которые мигрируют через кристаллическую решетку на анод, где взаимодействуют с ионами водорода, образуя воду и высвобождая свободные электроны. При этом водород выделяется из природного газа непосредственно в ячейке, т. е. нет необходимости в отдельном реформере.

ТОТЭ продемонстрировали очень высокую надежность. Например, прототип топливного элемента производства «Siemens Westinghouse» наработал 16 600 ч и продолжает работать, что стало самым длительным непрерывным сроком эксплуатации топливного элемента в мире.

Принцип работы твердополимерного топливного элемента

В отличие от остальных топливных элементов твердополимерные топливные элементы используют квазитвердый электролит на основе полимерной структуры с боковыми цепями, содержащими кислотные группы. Многие преимущества этого типа топливных элементов делают их наиболее привлекательными для наземных малогабаритных применений, таких как транспорт, домашние энергетические установки, портативные устройства. Отличительными характеристиками твердополимерных топливных элементов являются относительно низкие температуры работы (до 90 °С), высокие плотности мощности, компактность систем на их основе, а также легкость в обращении с топливом.

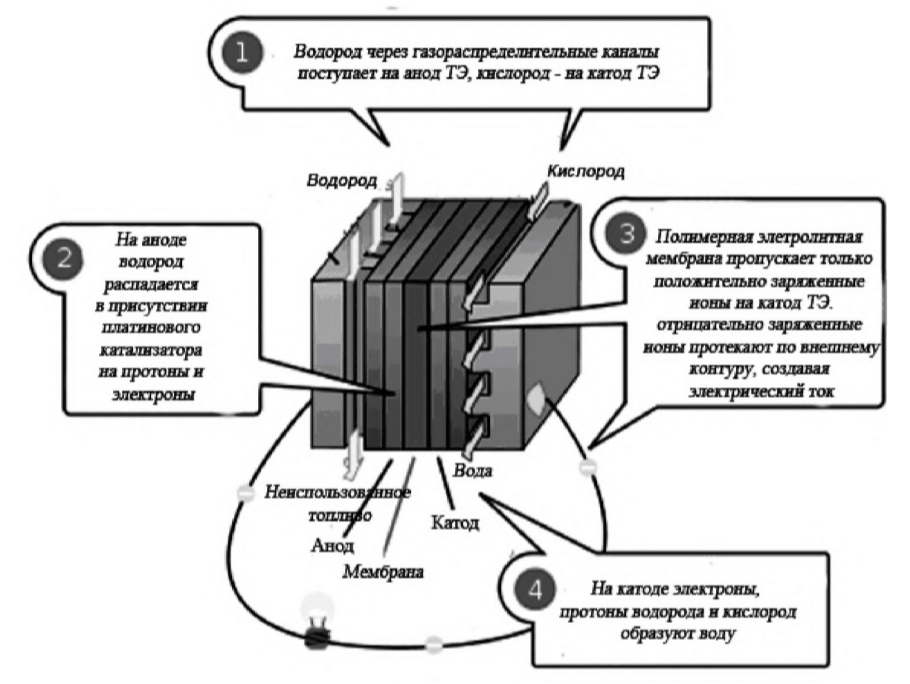

Рассмотрим принцип действия топливного элемента на примере простейшего элемента с протонобменной мембраной – твердым полимером.

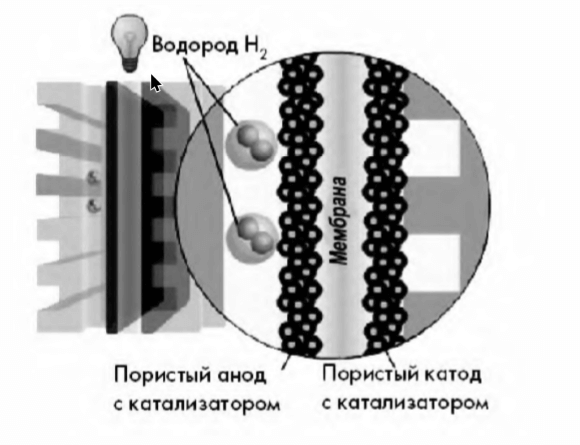

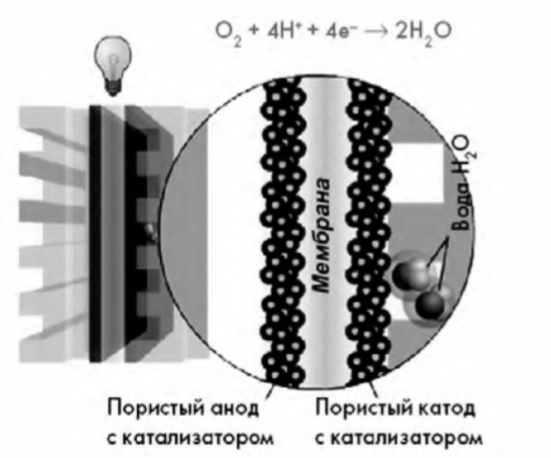

Такой элемент состоит из полимерной мембраны, помещенной между анодом (положительным электродом) и катодом (отрицательным электродом) вместе с анодным и катодным катализаторами. Полимерная мембрана используется в качестве электролита. Устройство ТПТЭ показано на рис. 1.4. Электроды обеспечивают контакт газа и электролита; перенос заряда происходит на границе трех фаз: электрода, газа и электролита. Электрон переходит с водорода на частицу углерода, а молекула водорода распадается на протоны согласно реакции H2 → 2H+ + 2e– .

Далее электроны движутся с одной частицы углерода на другую, на токосборник и во внешнюю цепь, а далее на катод, где происходит реакция образования воды за счет реакции 4H+ + 4e– + O2 → 2H2O.

Протоны в свою очередь также движутся на катодную сторону через электролит.

Сейчас в качестве «электролита» ТПТЭ используется пленка – полимерная электролитная мембрана (ПЭМ). Она состоит из огромных молекул поливалентной кислоты, в которых сбоку к углеродной скелетной цепи прикреплены группы кислотного [- SO3], а протоны свободно движутся по полимеру (отсюда второе название «протонпроводящая мембрана»). Наиболее распространенная ПЭМ – пленка политетрафторэтиленперфтор- сульфоновой поликислоты, известная под торговой маркой «Нафион». Такая мембрана представляет собой тонкое (толщиной примерно в 2-7 листов обыкновенной бумаги) твердое органическое соединение. Эта мембрана функционирует как электролит: разделяет вещество на положительно и отрицательно заряженные ионы в присутствии воды.

На аноде происходит окислительный процесс, а на катоде – восстановительный. Анод и катод сделаны из пористого материала, представляющего собой чаще всего смесь частичек углерода, платины и проводящего иономера, входящих в состав каталитического слоя. Платина выступает в роли катализатора, способствующего протеканию реакции диссоциации. Анод и катод выполнены пористыми для свободного прохождения сквозь них водорода и кислорода соответственно.

Анод и катод помещены между двумя металлическими пластинами, которые подводят к аноду и катоду водород и кислород, а отводят тепло и воду, а также электрическую энергию.

Молекулы водорода сквозь каналы в пластине поступают на анод, где происходит разложение молекул на отдельные атомы (рис. 1.5). Затем в результате хемосорбции в присутствии катализатора атомы водорода, отдавая каждый по одному электрону е–, превращаются в положительно заряженные ионы водорода Н+, т. е. протоны.

Положительно заряженные ионы водорода (протоны) через мембрану диффундируют к катоду, а поток электронов направляется к катоду через внешнюю электрическую цепь, к которой подключена нагрузка (потребитель электрической энергии).

Кислород, подаваемый на катод, в присут – ствии катализатора вступает в химическую реакцию с ионами водорода (протонами) из протонообменной мембраны и электронами из внешней электрической цепи (рис. 1.6). В результате химической реакции образуется вода.

Поток электронов во внешней цепи представляет собой постоянный ток, который используется для совершения работы. Размыкание внешней цепи или прекращение движения ионов водорода останавливает химическую реакцию.

Количество электрической энергии, производимой топливным элементом, зависит от типа топливного элемента, геометрических размеров, температуры, давления газа. Можно увеличить размеры топливных элементов, однако на практике используют несколько элементов, соединенных в батареи (рис. 1.7).

Применение топливных элементов

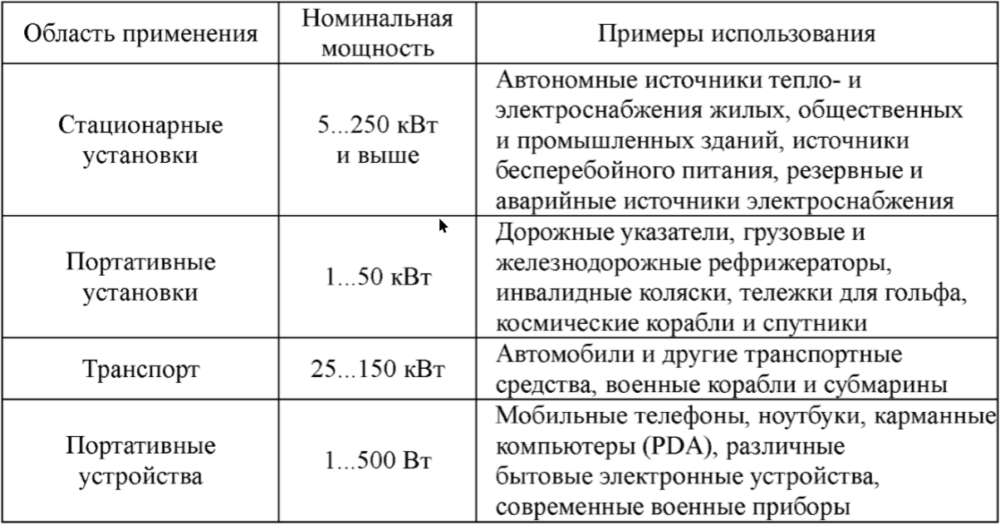

Первоначально применявшиеся лишь в космической отрасли в настоящее время топливные элементы все активней используются в самых разных областях – как стационарные электростанции, автономные источники тепло- и электроснабжения зданий, двигатели транспортных средств, источники питания ноутбуков и мобильных телефонов (табл. 1.2). Часть этих устройств является лабораторными прототипами, часть проходит предсерийные испытания или используется в демонстрационных целях, но многие модели выпускаются серийно и применяются в коммерческих проектах.

Стационарные установки обычно разделяют на высокомощные (более 10 кВт) и маломощные (менее 10 кВт). Высокомощные энергетические установки на базе топливных элементов уже давно стали реальностью. В основном для таких установок используют топливные элементе на основе расплавленных карбонатов, фосфорной кислоты и твердотельные оксидные топливные элементы. Также существуют такие установки на базе ТПТЭ. В большинстве случаев такие установки используются не только для выработки энергии, но и для обеспечения потребителя отоплением. Это позволяется значительно увеличить эффективность системы в целом. На сегодняшний день основными производителями в этой области стали компании «UTC», «Fuel Сеll Energy», «Siemens Westinghouse» и «Ballard».

Большие усилия прилагаются в области разработок гибридных установок, в которых высокотемпературные топливные элементы комбинируются с газовыми турбинами. КПД таких установок может достигать 74,6 % при усовершенствовании газовых турбин .

Маломощные стационарные установки так же получили свое развитие в последние годы. Такие установки обычно изготавливаются на базе ТПТЭ. Основным игроком рынка таких энергоустановок является японская компания «Ebara» – дочерняя компания канадской фирмы «Ballard». Этой компанией была разработана установка мощностью 1 кВт. Похожую установку выпустила на рынок и другая японская компания «Fuji Electric». Их установка выполнены на базе фосфорно-кислотных топливных элементов. Более мощную установку на 4,6 кВт представила на рынок компания «Valliant Group». Эта установка вырабатывает не только электрическую энергию, но также и тепловую (11 кВт).

Толчком для развития маломощной топливной энергетики становятся необходимость обеспечения электроэнергией и отоплением удаленных населенных пунктов, возможность использовать установки в качестве дополнительного источника питания и в случае технических неполадок в электрообеспечении. Такие системы могут спасти жизни людей в случае использования в больницах, предотвратить несчастные случаи при использовании в системах безопасности и наблюдения и исключить потерю важных данных при эксплуатации, например, в финансовых учреждениях.

Использование топливных элементов в транспорте также является перспективным направлением. Большинство лидеров автопромышленности уже представили свои прототипы. Однако такие компании, как «Ford», «Renault» объявили о прекращении работ в этом направлении, также в «General Motors» сократили объем финансирования в этой области. Это связано с тем, что для таких технологий необходима реконструкция инфраструктуры обеспечения топливом, а также с проблемами, возникающими при хранении водорода на борту машины, и высокой стоимостью водорода. В основном работы больших компаний сейчас направлены на усовершенствование электромобилей, в том числе с интегрированными топливными элементами.

Развивающаяся в настоящее время в мире коммерциализация водородной техники, водородных технологий и водородных энергетических систем, основанная на успехах конкретных технических решений, обеспечит в ближайшее время реальное вхождение водородной экономики в жизнь индустриально развитых стран. Между компаниями – индустриальными гигантами Германии, США, Японии уже сейчас наметилась скрытая (а иногда и открытая) борьба за рынки сбыта водородной техники.

Другим направлением развития такой техники является общественный транспорт, который несомненно приобретает преимущества от развития водородной энергетики. К примеру в 2001-2006 гг. в 11 городах Европы было запущено 27 автобусов, работающих на топливных батареях (программа Чистый городской транспорт для Европы). Не стоит также забывать о космическом транспорте. Выгодность использования топливных элементов на борту космического корабля очевидна: энергоемкость намного выше, чем у батарей, и к тому же, при работе вырабатывается вода, которая может быть использована при необходимости. Также перспективно и использование топливных элементов на морском транспорте, в том числе подводном. Развитие транспорта на базе топливных элементов зависит от многих факторов, в том числе экономических, включающих ситуацию на рынке нефти.

Другой важной областью применения ТЭ является портативная электроника. Это огромный рынок, включающий в себя мобильные телефоны, переносные компьютеры, фото- и видеокамеры, устройства навигации и многое др. На сегодняшний день источниками питания для портативных устройств служат обычные батарейки и аккумуляторы. Основным недостатком батарей является то, что они разряжаются, а для перезарядки аккумулятора надо много времени. Основной задачей является уменьшение размеров и веса источника питания и при этом увеличения срока его службы. В случае с батареей при увеличении срока службы размер увеличивается пропорционально, а вот для длительной работы топливного элемента необходимо увеличить не сам топливный элемент, а лишь источник топлива. Отметим, что, например, для работы 10-ваттной метанольной топлив

ной батареи требуется теоретически 4,2 см2 метанола в час.

В развитии вышеописанных областей топливной энергетики в первую очередь заинтересованы государственные организации в связи с нарастающей пропагандой экологически чистого образа жизни. В случае с портативными источниками питания большой интерес проявляется со стороны коммерческих организаций, который развивается согласно тенденциям рынка. В связи с малым финансированием до потребителя технологии портативной топливной энергетики дойдут не скоро. Однако их развитие подталкивается со стороны военного сектора и все же на рынке появляются прототипы метанольных топливных батарей для ноутбуков и телефонов (рис. 1.8 и 1.9).

Основными разработчиками портативных источников питания на базе микротопливных твердополимерных элементов являются компании «Medis Technologies» (Израиль – США), «Angstrom Power» (Канада), «Hitachi Maxell» (Япония), «DoCoMo – Aquafairy» (Япония), «Neah Power Systems» (США), «СЕА» (Франция), «Fraunhofer Institut» (Германия). Среди российских компаний, занимающихся разработкой аналогичных источников питания, следует упомянуть ассоциацию «Аспект».

Разрабатываемые перечисленными компаниями источники питания значительно различаются по техническим и эксплуатационным характеристикам, а также по типу используемого топлива (водород, спирты). Из них только «Medis Technologies» приступила в 2006 г. к массовому производству портативных источников питания. Компания «MTI MicroFuel Cells Inc.» («MTI Micro») в 2009 г. выпустила в свет свой портативный источник питания «Mobion». По заявлению представителей «MTI», новые топливные элементы способны обеспечить работу смартфонов и КПК в течение 4…20 ч активного использования. В 2009 г. компания «Toshiba» выпустила на рынок портативную топливную батарею «Dynario fuel cell». Также в 2009 г. немецкая фирма «SFC» вышла на рынок с портативным источником питания «Jenny», ориентированным, однако, в большей степени на военное применение. Все вышеперечисленные источники питания работают на метаноле.

В метанольных топливных элементах вырабатывается углекислый газ, в то время как водород-воздушные топливные элементы в ходе работы вырабатывают воду. В связи с нарастающими тенденциями экологически безопасной энергетики, водород-воздушные топливные элементы, несомненно, имеют преимущество перед метанольными. Также стоит отметить, что энергоемкость водород-воздушных топливных элементов выше, чем у метанольных.

Широко обсуждаемые вопросы опасности хранения водорода как взрывоопасного вещества затрудняют внедрение технологий водород- воздушных топливных элементов на рынок. Однако в случае портативных источников энергии эта опасность исчезает в связи с малым количеством используемого водорода.

Перспективное направление применения топливных элементов – использование их совместно с возобновляемыми источниками энергии, например, фотоэлектрическими панелями или ветроэнергетическими установками. Такая технология позволяет полностью избежать загрязнения атмосферы. В настоящее время в качестве одного из источников энергии чаще всего используются солнечные батареи. Разработаны проекты использования фотоэлектрических панелей для получения водорода и кислорода из воды методом электролиза. Затем водород используется в топливных элементах для получения электрической энергии и горячей воды. Это позволяет поддерживать работоспособность всех систем при облачных днях и в ночное время.

За последние годы достигнуты существенные успехи в области топливной энергетики. Коммерциализация в этой области пока тормозится высокими капитальными затратами. Решением этой проблемы заняты высококвалифицированные научные сотрудники и инженеры во всем мире. Доля энергии, полученной с применением технологий топливной энергетики, неустанно растет.