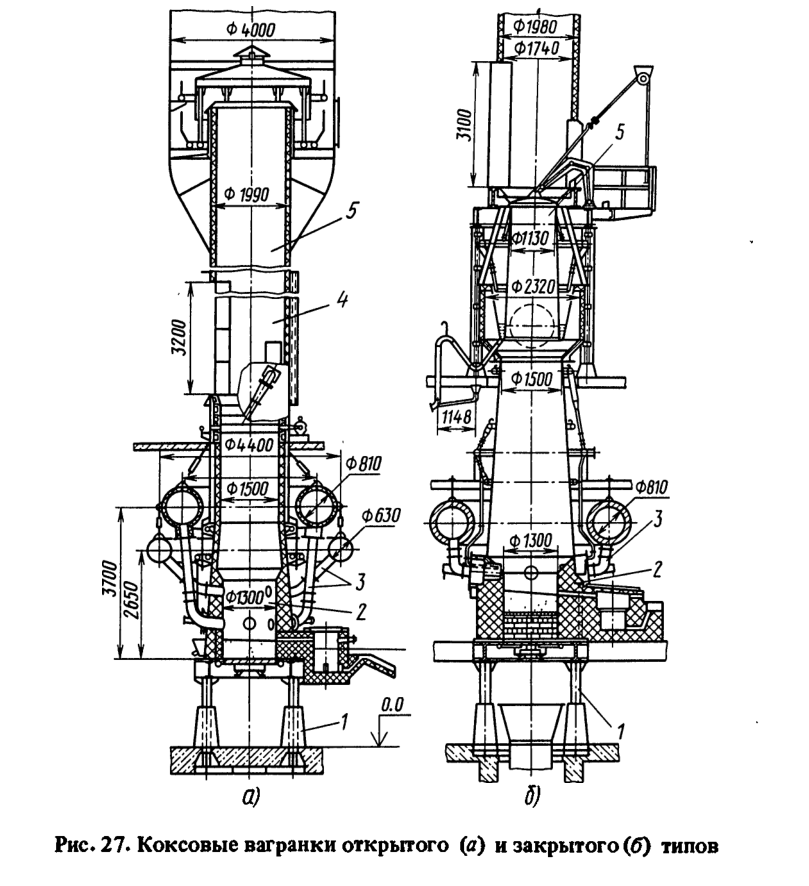

Основным элементом любого ваграночного комплекса является вагранка. Коксовые вагранки представлены на рис. 27. Вагранка состоит из следующих основных узлов: опорной части 7, шахты 2, фурменного устройства 3, узла загрузки шихты 4 дымовой трубы 5.

Опорная часть служит для восприятия всей статической нагрузки от массы вагранки и шихты; динамической — в результате загрузки шихты; ветровой горизонтальной нагрузки. Ее конструкция обеспечивает выгрузку из шахты остатков кокса, шлака и нерасплавившихся кусков металла после плавки и доступ в шахту для проведения ремонтных работ.

Опорная часть служит для восприятия всей статической нагрузки от массы вагранки и шихты; динамической — в результате загрузки шихты; ветровой горизонтальной нагрузки. Ее конструкция обеспечивает выгрузку из шахты остатков кокса, шлака и нерасплавившихся кусков металла после плавки и доступ в шахту для проведения ремонтных работ.

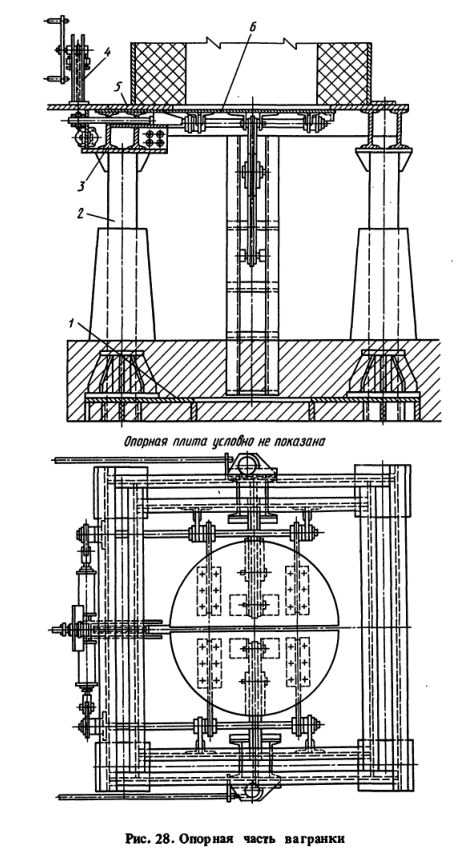

Опорная часть состоит (рис. 28) из фундаментной плиты 1, четырех колонн 2, опорной рамы 3, механизма открывания и закрывания днища 4, подовой плиты 5, днища 6. В некоторых случаях в качестве опорной части применяют специальные металлоконструкции. Высота опорной части 1,5—4 м, она должна быть достаточной для размещения перед вагранкой миксеров или ковшей для приема жидкого металла, а также для механизации уборки из-под вагранки отходов плавки.

Опорная часть состоит (рис. 28) из фундаментной плиты 1, четырех колонн 2, опорной рамы 3, механизма открывания и закрывания днища 4, подовой плиты 5, днища 6. В некоторых случаях в качестве опорной части применяют специальные металлоконструкции. Высота опорной части 1,5—4 м, она должна быть достаточной для размещения перед вагранкой миксеров или ковшей для приема жидкого металла, а также для механизации уборки из-под вагранки отходов плавки.

Фундаментная плита имеет форму прямоугольной или квадратной рамы, отлитой из чугуна или сваренной из толстостенного стального листа и ребер жесткости. Плита имеет четыре посадочных гнезда для установки и крепления колонн вагранки. Колонны чаще всего изготовляют из толстостенных стальных труб или профильного проката, они имеют сверху и снизу опорные площадки для крепления к фундаментной плите и опорной раме. Опорную раму делают сварной из профильного проката (двутавра или швеллера) .

Подовую плиту выполняют из единого отрихтованного стального листа толщиной 30—50 мм, имеющего центральное отверстие для днища и отверстия под болтовые соединения для крепления механизма открывания днища и корпуса вагранки. Колонны, рама и опорная плита не должны иметь трещин, прогаров, короблений и других повреждений, которые могут привести к нарушению жесткости конструкции. Днище вагранки состоит из двух литых чугунных или стальных створок (полуднищ), каждая из которых соединена болтовыми соединениями со стальными петлями. Петли шпонками закрепляют на валу, проходящем через подшипники скольжения, установленные на подовой плите. В зависимости от применяемого механизма открывания и закрывания днища валы, крепящие створки днища, могут иметь различную длину и при необходимости выходить через опорную раму на ее внешнюю сторону. Среди многообразия механизмов открывания и закрывания днища наибольшее распространение получили конструкции с пневматическим, гидравлическим и электромеханическим приводом.

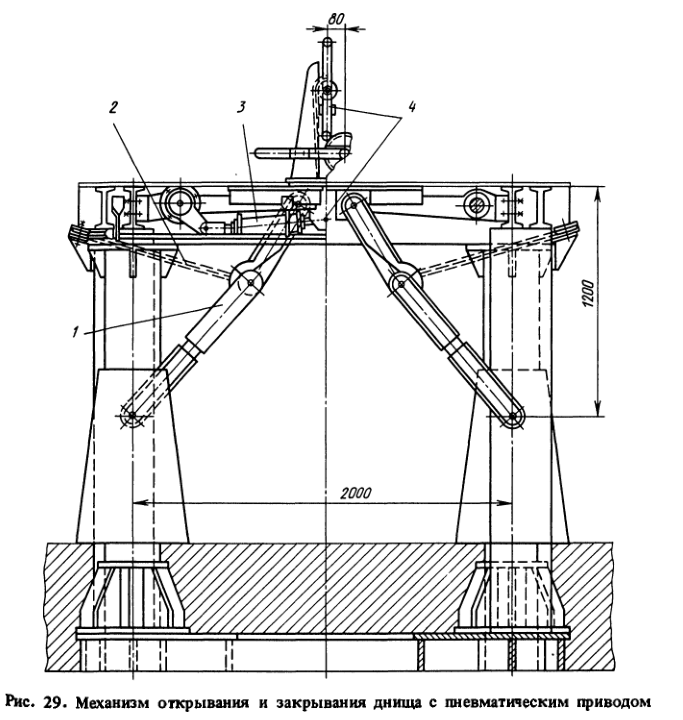

Механизм с пневмоприводом (рис. 29) состоит из двух пневмоцилиндров 3, осуществляющих поворот полуднищ, двух составных упорных рычагов 1 механизма 2 подрыва рычагов перед открытием днища и механизма 4 выдвижения клина, запирающего полуднища в закрытом состоянии. Эта конструкция проста и надежна в эксплуатации, но для ее работы требуется сжатый воздух, а следовательно и компрессор, работающий как во время выбивки вагранки, так и во время ее ремонта.

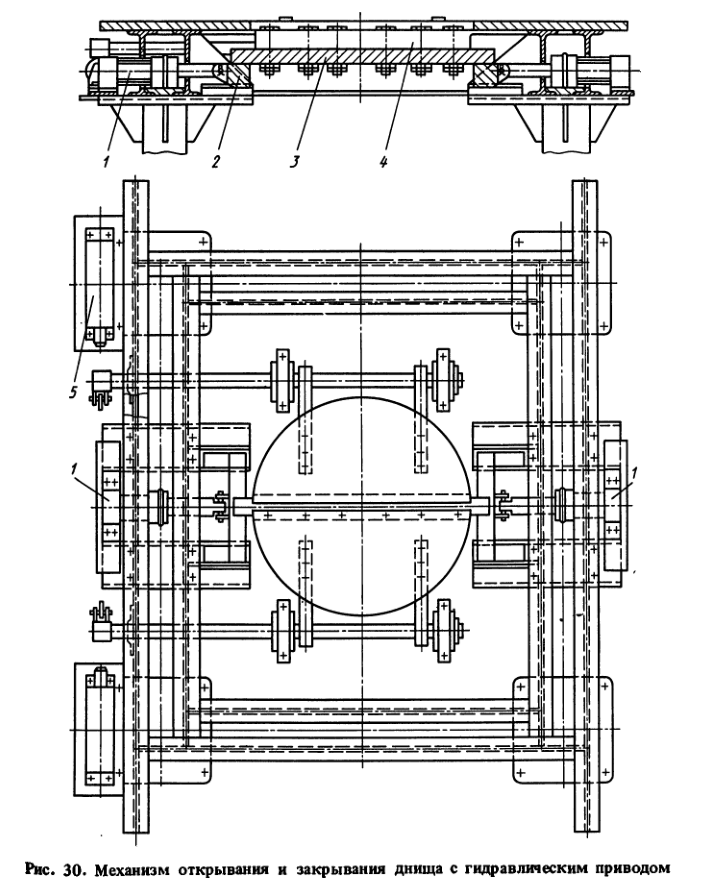

Механизм открывания и закрывания днища с гидравлическим приводом (рис. 30), состоит из четырех гидроцилиндров, два из которых 5 закрывают полуднища, а два 1 удерживают их в закрытом состоянии с помощью клиньев 2, подпирающих балку 2, прикрепленную болтами к одному из полуднищ 4. Открывание днища происходит под собственной массой створок после отвода клиньев. Механизм работает от индивидуальной гидронасосной станции, которая отключается при пуске вагранки, что и гарантирует от случайного открытия днища работающей печи.

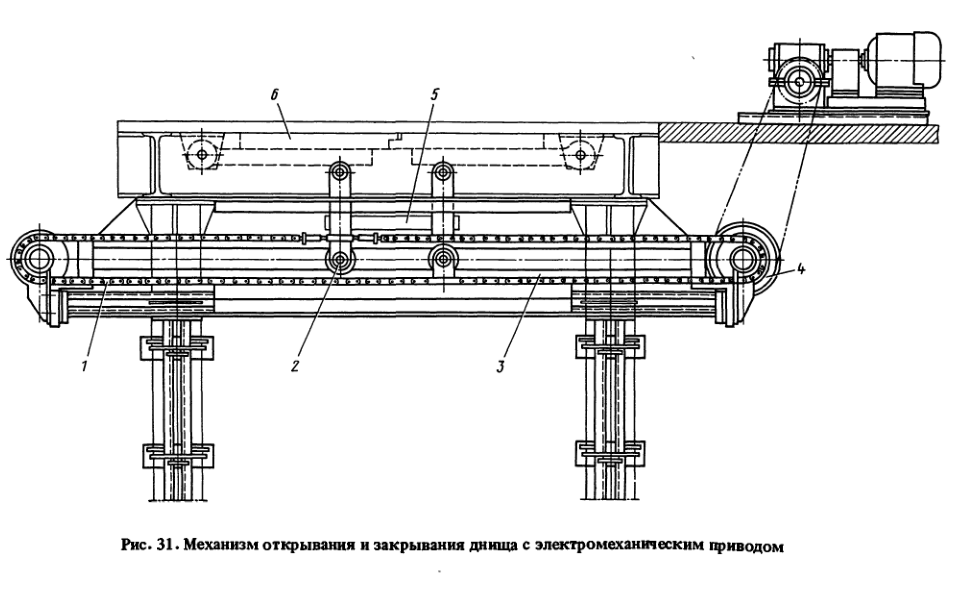

Механизм открывания днища с электромеханическим приводом (рис. 31) состоит из цепи 1, скрепленной с помощью тяг с рычагами 2, которые шарнирно связаны с полуднищами вагранки 6. При включении электродвигателя, соединенного через обгонную муфту и редуктор с приводной звездочкой цепи 4, рычаги на роликах перемещаются по направляющим рельсам 3 в противоположные стороны, открывая или закрывая полуднища. В закрытом состоянии днища стойки скрепляются скобой 5 для предотвращения самопроизвольного раскрывания. Механизм, несмотря на относительную сложность конструкции, показал высокую надежность в работе на вагранках большой производительности.

Механизм открывания днища с электромеханическим приводом (рис. 31) состоит из цепи 1, скрепленной с помощью тяг с рычагами 2, которые шарнирно связаны с полуднищами вагранки 6. При включении электродвигателя, соединенного через обгонную муфту и редуктор с приводной звездочкой цепи 4, рычаги на роликах перемещаются по направляющим рельсам 3 в противоположные стороны, открывая или закрывая полуднища. В закрытом состоянии днища стойки скрепляются скобой 5 для предотвращения самопроизвольного раскрывания. Механизм, несмотря на относительную сложность конструкции, показал высокую надежность в работе на вагранках большой производительности.

Управление всеми механизмами открывания и закрывания днища должно быть дистанционным. Место расположения пульта управления должно, удовлетворять следующим требованиям:

- обеспечивать хорошую видимость вагранки и близлежащей зоны, чтобы не произвести выбивку вагранки при людях, находящихся в непосредственной близости от нее;

- находиться на достаточном расстоянии от вагранки во избежании ожогов и травмирования рабочего при выбросе пламени и раскаленных предметов во время выбивки вагранки.

Наличие днища с механизмом открывания и дистанционного управления является обязательным для всех типов и моделей вагранок, эксплуатирующихся в Советском Союзе, за исключением вагранок с длительностью

межремонтного цикла более недели, лещадь которых имеет высоту более 400 мм и набивается высокоогнеупорной спекающейся массой. Она не может быть выбита при открывании днища.

Шахта вагранки имеет цилиндрический, конический или сложный (’’доменный”) профиль. Наибольшее распространение получили вагранки с цилиндрической шахтой (см. рис. 24). Такая шахта состоит из стального корпуса, изготовленного из обечаек, выполненных из листовой стали толщиной 8—12 мм, сваренных между собой на кольцах из уголка. Ее кожух футеруют шамотным кирпичом толщиной 180—300 мм. Для удержания футеровки на уголки устанавливают полукольца. Цилиндрическая шахта наиболее проста для изготовления и ремонта футеровки. К ее недостаткам следует отнести неравномерность распределения газов по сечению шахты и большой разгар футеровки в зоне фурм. Поэтому вагранки с цилиндрической шахтой имеют наименьшую по сравнению с другими удельную производительность и требуют дополнительной загрузки кокса (’’пересылок”) для поддержания высоты холостой колоши по мере увеличения внутреннего диаметра шахты при разгаре футеровки.

Для улучшения распределения газов по сечению шахты и увеличения ее объема в зоне нагрева шихты в цилиндрических вагранках иногда увеличивают диаметр выше фурм (устраивают заплечики) (см. рис. 27). Еще лучшее распределение газов по сечению шахты и уменьшение разгара футеровки достигается при создании шахты с доменным профилем или с сужением в верхней ее части под загрузочным окном. Все эти разновидности профиля могут быть выполнены за счет устройства футеровки как в цилиндрическом, так и в конусном корпусе шахты с толстой футеровкой. Они применимы только для вагранок с холодным дутьем и продолжительностью межремонтного цикла менее суток. При подогреве воздуха или обогащении его кислородом температура горения кокса превышает огнеупорность шамотного кирпича, поэтому вагранки, работающие с подогревом дутья, имеют водоохлаждаемые шахты по всей высоте или в нижней ее половине.

Водоохлаждаемая зона, за исключением горна, как правило, не имеет огнеупорной футеровки или футеруется только тонким слоем огнеупорной массы толщиной 10—20 мм или кирпичом ”на плашку” толщиной 40—65 мм. Неводоохлаждаемая, как правило, цилиндрическая шахта вагранки имеет огнеупорную футеровку толщиной 180-230 мм.

Водоохлаждаемые вагранки чаще всего имеют доменный профиль, создаваемый небольшой конусностью водоохлаждаемого корпуса, вдвинутые водоохлаждаемые медные фурмы и утолщения футеровки горна. Такая конструкция шахты рассчитана на длительную эксплуатацию без ремонта футеровки. Доменный профиль способствует равномерному распределению газов по сечению шахты, повышению температуры выплавляемого чугуна и стабильности металлургических процессов, протекающих во время плавки.

Вагранки производительностью более 15 т/ч выполняются с водоохлаждаемой и нефутерованной по всей полезной высоте шахтой. При производительности вагранки менее 10 т/ч во избежание больших потерь теплоты водяное охлаждение выполняется только в нижней части шахты, футеруемой кирпичом или лещадкой на плашку толщиной 65 или 40 мм соответственно. Вагранки производительностью 10—15 т/ч могут иметь, как футерованную, так и нефутерованную по всей высоте водоохлаждаемую шахту.

Фурменные устройства для подачи воздуха в шахту вагранки состоят из фурменных коробок, распределяющих воздух по фурмам соединительных патрубков, подводящих воздух к фурмам, и собственно фурм (см. рис. 27). Число фурменных коробок и фурм зависит от конструкции вагранки и мощности воздуходувных средств.

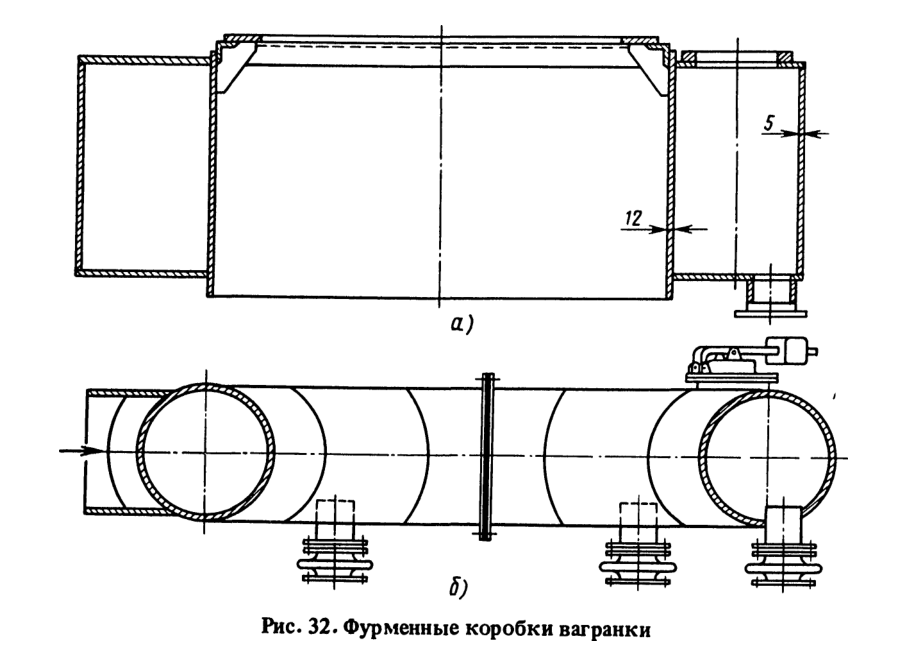

Фурменные коробки для вагранок без подогрева дутья (рис. 32, а) имеют прямоугольное сечение и изготовляются сварными из листовой ста-ли толщиной 4—6 мм. Вагранки с подогревом дутья имеют фурменные коробки круглого сечения (рис. 32, б) . Изготавливаются они из листовой стали толщиной 4 мм и футеруются изнутри легковесным кирпичом либо покрываются снаружи тепловой изоляцией.

Фурменные коробки для вагранок без подогрева дутья (рис. 32, а) имеют прямоугольное сечение и изготовляются сварными из листовой ста-ли толщиной 4—6 мм. Вагранки с подогревом дутья имеют фурменные коробки круглого сечения (рис. 32, б) . Изготавливаются они из листовой стали толщиной 4 мм и футеруются изнутри легковесным кирпичом либо покрываются снаружи тепловой изоляцией.

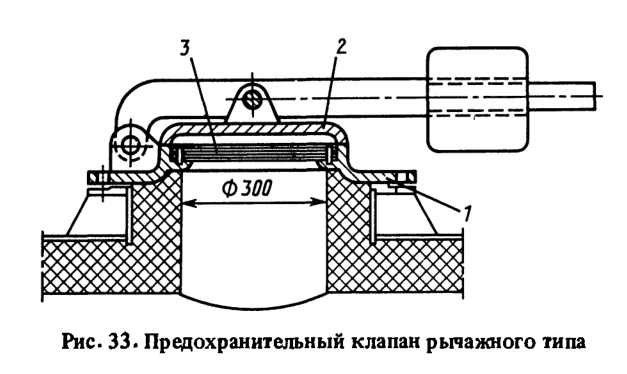

На фурменные коробки устанавливают один или несколько предохранительных клапанов мембранного или рычажного типа (рис. 33), предотвращающих разрушение конструкции при хлопках в случае скапливания в

На фурменные коробки устанавливают один или несколько предохранительных клапанов мембранного или рычажного типа (рис. 33), предотвращающих разрушение конструкции при хлопках в случае скапливания в

воздухопроводах ваграночных газов. Корпус 1, крышка 2, мембрана 3 предохранительных клапанов должны обеспечивать герметичность фурменной коробки при работе вагранки.

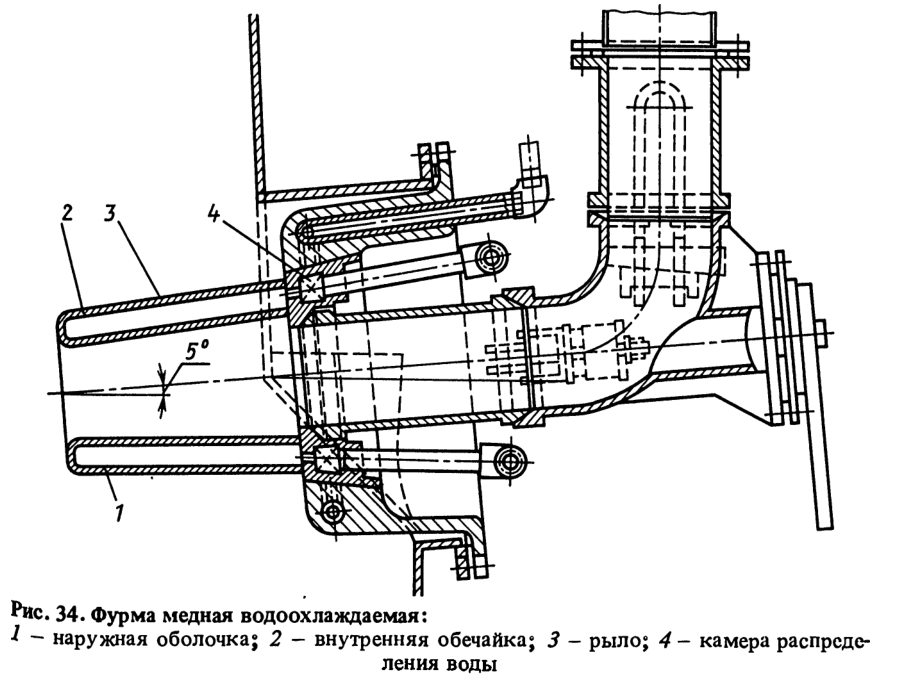

Фурмы могут быть чугунными литыми, выполненными из стальных труб, медными сварными или литосварными, охлаждаемыми водой (рис. 34) или же просто выложенными в футеровке шахты.

Фурмы могут быть чугунными литыми, выполненными из стальных труб, медными сварными или литосварными, охлаждаемыми водой (рис. 34) или же просто выложенными в футеровке шахты.

Вагранки, работающие на холодном дутье, снабжаются коробчатыми или щелевыми фурмами, размеры которых обеспечивают скорость воздуха 7—12 м/с. Фурмы располагаются, как правило, в два или три ряда: один нижний основной и один или два дополнительных. Площадь сечения всех фурм составляет 20—25 % площади сечения вагранки. Площадь сечения фурм основного ряда составляет 75—80 % суммарного сечения фурм. Такое устройство фурм обеспечивает достаточно хорошее снабжение вагранки дутьем при минимальной потере давления. При наличии мощных воздуходувок, обеспечивающих высокое давление в фурменной коробке, применяют так называемое ’’острое дутье”. В этом случае скорость воздуха в фурмах достигает 30—50 м/с. Фурмы располагаются в один ряд, а их площадь сечения составляет 5—10 % площади сечения шахты вагранки на этом уровне. Такая конструкция фурм улучшает снабжение воздухом центральной части шихты, что особенно важно при работе вагранок большого диаметра. Кроме того, из-за небольшого числа фурм и их малого размера в таких вагранках реже образуются шлаковые настыли, приводящие к нижнему зависанию шихты.

Фурменные коробки соединяются с фурмами через поворотные шиберы и патрубки. Шиберы служат для поочередного отключения фурм в процессе плавки для их освобождения от настывшего шлака. Патрубки оснащаются откидными крышками со стеклами для наблюдения за плавкой, откидные крышки препятствуют прониканию ваграночных газов в фурменную коробку и воздухопроводы при остановке дутья и розжиге вагранки.

В последние годы все большее распространение получают вагранки с вторичным дутьем, в которых воздух подается через два ряда фурм, расположенных один над другим на расстоянии 700—1050 мм. В каждый из этих рядов воздух подается от своей фурменной коробки. В нижний ряд рекомендуют подавать 50—70 % общего количества воздуха. Общая площадь сечения фурм в этих случаях, так же как и при остром дутье, составляет 6—10 % площади сечения шахты. Следует отметить, что из-за большей полноты сгорания кокса в этих вагранках содержание СО в ваграночных газах значительно ниже, поэтому дожигание этих газов представляет значительные трудности. Одним из возможных способов решения этой задачи является подача воздуха через два дополнительных ряда фурм, расположенных ниже завалочного окна. При этом нижний ряд дополнительных фурм располагают ниже завалочного окна на расстоянии, равном одному-двум внутренним диаметрам вагранки, т.е. там, где температура ваграночных газов приблизительно равна температуре самовоспламенения СО (650—700 °С), а расстояние между дополнительными рядами составляет 0,5—1,0 диаметра вагранки. Количество воздуха, подаваемого в дополнительные фурмы, составляет 20—30 % подачи в основные фурмы, а скорость в них равна 25-30 м/с.

Устройства для выпуска металла и скачивания шлака

Существуют два способа выпуска металла и скачивания шлака из вагранки – непрерывный и периодический. Периодический применяют при отборе металла не чаще 3—5 раз в час.

Способ непрерывного выпуска чугуна и шлака обеспечивает получение более горячего металла, так как он не остывает в горне и исключает тяжелую и опасную операцию по открыванию и закрыванию леток.

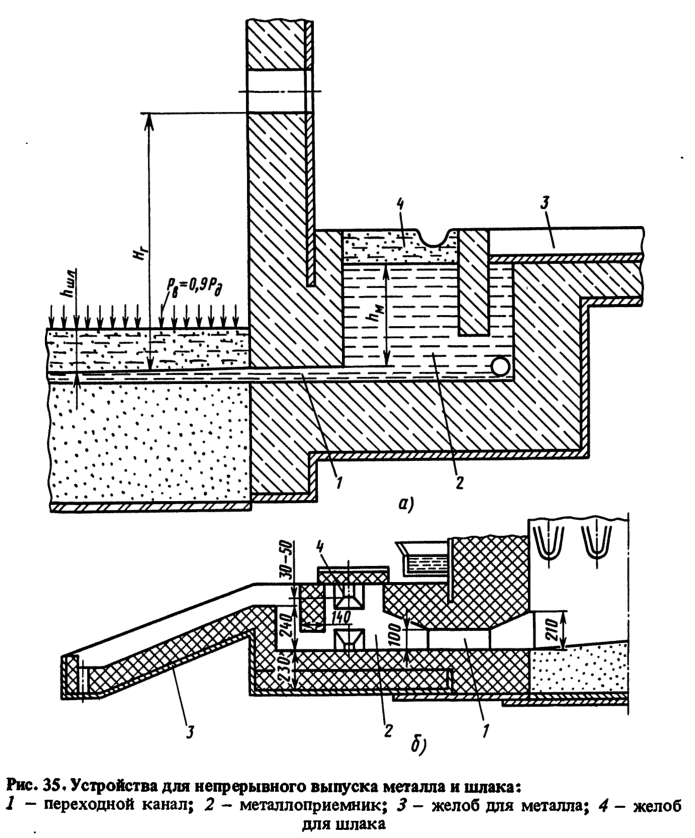

Принцип непрерывного выпуска металла и шлака основан на законе сообщающихся сосудов. На рис. 35, а представлена схема сифонного устройства для непрерывного выпуска металла и шлака.

В вагранке на верхнем уровне переходного соединительного канала 1 давление складывается из давления слоя шлака в вагранке высотой hшл и давления Рв ваграночных газов, равного 0,9 давления дутья Рд, замеренного в фурменной коробке.

Давление Рв уравновешивается в сифонном металлоприемнике 2 давлением слоя жидкого металла высотой hм до переливного порога металлического желоба 3. Это равенство можно записать в следующем виде:

0,9 Рд + 9,81 hшл pшл = 9,81 hм pм,

где 9,81 — переводной коэффициент единиц измерения, кг/м2 = 9,81 Па;

pшл, pм — плотности соответственно шлака и металла, кг/м3.

Определяем высоту порога металлического желоба

hм = (0,9 Pд + 9,81 hшл pшл) / (9,81 pшл).

Из формулы видно, что чем выше давление дутья, тем меньше высота слоя шлака в вагранке, при hшл = 0 давление дутья максимально. При максимальном давлении Pд max газы еще не будут выбиваться через переходной канал сифонного устройства:

Pд max = 9,81 hм pм / 0,9.

Минимальное давление Pд min при котором может работать вагранка, определяется высотой шлакового слоя, который может подниматься до нижней кромки фурм, т.е. высота слоя шлака hшл не должна превышать высоты горна Hг, тогда

Pд min = 9,81 (hм pм – Hг ршл) / 0,9.

Наибольшее распространение для непрерывного выпуска металла получило устройство с передним скачиванием шлака (рис. 35, б) . Необходимым условием для внедрения такого устройства является достаточная высота от верха переходного канала до нижней кромки фурм, так как в противном случае при уменьшении давления дутья или его полном включении чугун и шлак из сифонного устройства перетекут в вагранку и уровень шлака в ней повысится и шлак зальет фурмы.

Размер переходного канала в вагранке с таким устройством мало зависит от ее производительности. Переходной канал, как правило, выполняется прямоугольным размером 60×60, 60×80, 60×100 мм. Для меньшего его разгара размер горизонтальной плоскости делают большим. Увеличение ширины переходного канала повышает пропускную способность по шлаку, а его высоты — пропускную способность по чугуну.

Шлак всплывает в металлоприемнике и стекает по боковому желобу, расположенному перед перегородкой. Высота шлакового порога должна быть на 35—40 мм больше металлического. Для опорожнения металлоприемника в его нижней части выполняют летку диаметром 20—30 мм.

Сифонные устройства с раздельной выдачей чугуна и шлака (рис. 35, в) наиболее широко применяют в вагранках с длительным циклом плавки. Металл и шлак по переходному каналу стекают в металлоприемник, где металл перетекает через передний порог, а шлак удаляется по шлаковому каналу, высота порога которого выше металлического на 50—100 мм. Из-за большого разгара шлаковых каналов металлоприемники вагранок, работающих с недельным межремонтным циклом, имеют, как правило, два шлаковых канала, работающих попеременно. Для многонедельной работы без выбивки вагранки снабжают двумя такими металлоприемниками. Для футеровки металлоприемников применяют наиболее стойкие огнеупорные материалы (высокоглиноземистый кирпич, графитовые блоки, муллитокорундовые массы).

При периодическом выпуске металла (способ выходит из употребления) используют две отдельные летки, расположенные под углом 180°.

закрытого типа:

1 – приемный бункер; 2 – механизм

открывания и уплотнения верхней

крышки; 3 – нижняя крышка; 4 – ме

ханизм запора нижней крышки; 5 –

корпус загрузочного устройства; 6 –

воронка защитная

Узел загрузки и отбора ваграночных газов располагается в верхней части шахты вагранки. Конструкция этого узла зависит от способа отбора ваграночных газов в систему газоочистки. В вагранках открытого типа и в вагранках с отбором газов в систему газоочистки выше завалочного окна узел загрузки состоит из защитной воронки из чугунных кирпичей, загрузочного окна с дверцами и дымовой трубы. Защитная воронка высотой около 1 м предназначена для предохранения футеровки от разрушения при загрузке шихты. Размеры чугунных кирпичей должны обеспечивать возможность их установки вручную. Шахта вагранки в районе загрузочного

окна имеет ослабленное сечение. Кроме того, при загрузке шихты происходит разрушение футеровки в этой зоне, а при несвоевременном ремонте — пережог металла кожуха. Во избежании изгиба шахты вагранки в районе

загрузочного окна ее корпус в этом месте усиливают рамой из швеллера или двутавра. В некоторых случаях верхнюю часть вагранки от загрузочного окна выполняют отдельно и устанавливают на строительные конструкции здания.Размеры и конструкция дымовой трубы должны обеспечивать надежное удаление всех ваграночных газов, способствовать вентиляции колошниковой площадки и не допускать выброса ваграночных газов в атмосферу цеха.

Размеры загрузочного окна зависят от способа загрузки шихты. Они максимальные при центральной бадьевой загрузке с помощью наклонного подъемника, шаржирного крана или монорельсовой тележки. Чем больше размер загрузочного окна, тем больше подсасывается через него воздуха и тем больший объем газов приходится пропускать через систему газоочистки, увеличивая ее габариты, стоимость сооружения и эксплуатационные затраты. Кроме того, при разбавлении ваграночных газов большим количеством воздуха труднее дожигать ваграночные газы. Поэтому стараются максимально уменьшить размеры загрузочного окна или оборудовать их специальными дверцами, открывающимися только при загрузки шихты. С этой же целью загрузку шихты в вагранку иногда ведут с помощью вибрационных питателей.

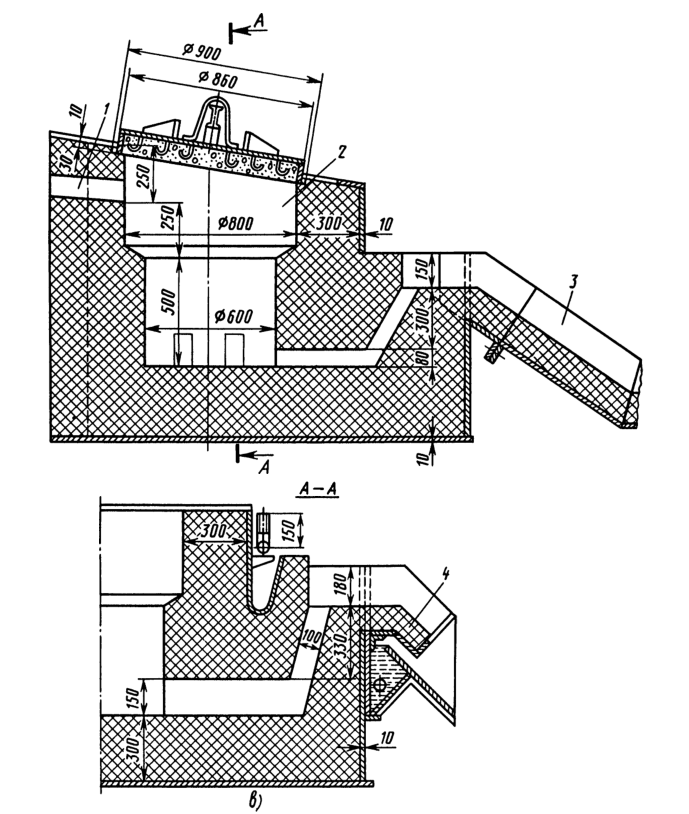

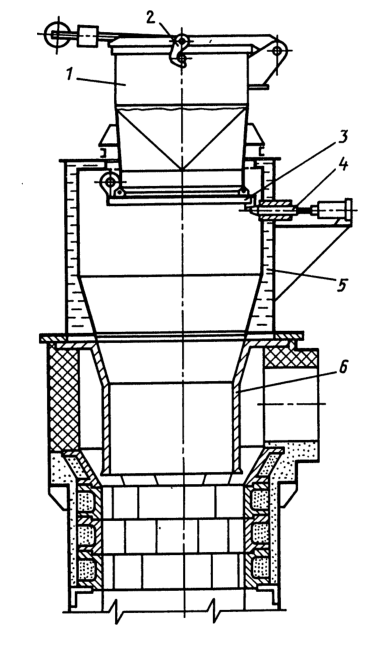

В вагранках закрытого типа с отбором газов ниже загрузочного окна узел загрузки шихты (рис. 36) представляет собой шлюзовую камеру с двумя попеременно открывающимися крышками. В последние годы в вагранке устанавливают дополнительную шахту выше узла отбора газов (см. рис. 27, б) с таким расчетом, чтобы шихта,загруженная в нее, служила ’’пробкой” для газов и не позволяла им выходить в атмосферу.

Отбор газов производится из кольцевой камеры, образованной защитной водоохлаждаемой воронкой и стенками шахты. Воронки изготовляют литыми или сварными из жаростойкой стали. Слив воды из водоохлаждаемой воронки производят через одну или две трубы, проходящие через кольцевую камеру. Во избежание прогара этих труб сливное колено выполняют таким образом, чтобы трубы все время были заполнены водой. Для предотвращения засора в нижней части сливного колена предусматривается отверстие для постоянного слива части воды в воронку с видимым разрывом струи. Сопротивление столба шихтовых материалов, расположенных выше уровня отбора газов, и поддерживаемое постоянное давление в узде отбора газов препятствуют выбросу газов в цех и подсосу воздуха через узел загрузки в систему газоочистки. В вагранках с дополнительной шахтой (см. рис. 27, б) предусматривается специальная крышка, закрывающая шахту в конце плавки после загрузки последней завалки.

Для контроля уровня загрузки шихты в вагранку нашли применение уровнемеры различных конструкций. Наибольшую надежность обеспечивают радиоактивные уровнемеры, принцип работы которых основан на том, что интенсивность потока гамма-излучения, попадающего на датчик, зависит от плотности фазы, через которую он проникает. Датчик и источник излучения устанавливают на противоположных сторонах вагранки на заданном уровне. При снижении уровня шихты ниже этого уровня повышается интенсивность излучения, срабатывает гамма-реле и подается команда на загрузку очередной завалки.

Принцип действия монометрического уровнемера основан на измерении разницы давлений в шахте вагранки и в узле отбора ваграночных газов. В шахте вагранки на контролируемом нижнем уровне под углом 45° устанавливают трубу диаметром 50—60 мм, заканчивающуюся с наружной стороны крышкой для прочистки. От трубы к манометру идет импульсная трубка. При снижении уровня шихты сопротивление слоя движению газов, а следовательно, и давление, показываемое манометром, уменьшается и становится приблизительно равным нулю при опускании шихты до контролируемого уровня.

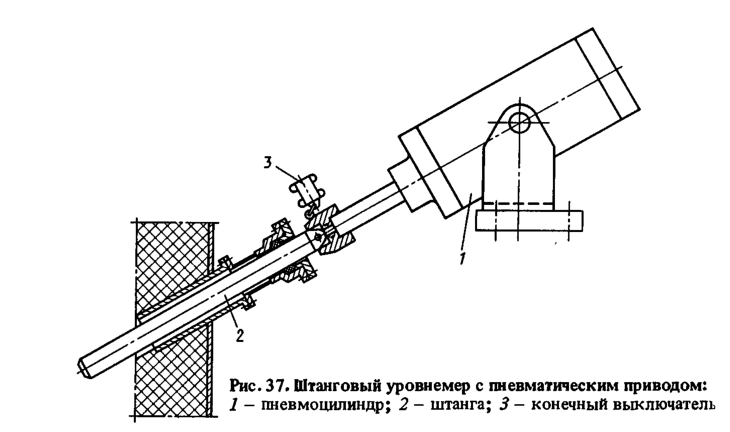

Различные механические уровнемеры работают по принципу опускания на поверхность шихты груза или касания ее каким-либо элементом конструкции. Чувствительным элементом штангового уровнемера с пневматическим приводом (рис. 37) является шток пневмоцилиндра. При опускании шихты ниже контролируемого уровня шток пневмоцилиндра выдвигается до конца и нажимает на конечный выключатель, втягивается в цилиндр и дает сигнал на загрузку шихты. Через определенный промежуток времени после загрузки очередной порции шихты шток опять выдвигается. Если он упирается в поверхность шихты до полного выдвижения, то конечный выключатель не срабатывает, а шток втягивается, чтобы через заданный промежуток времени повторить движение. При выдвижении штока усилие на поршень должно быть минимальным, чтобы не проткнуть шихту и не вызвать ошибочного срабатывания системы загрузки шихты. С этой целью сжатый воздух при выдвижении штока подают одновременно в обе полости пневмоцилиндра.

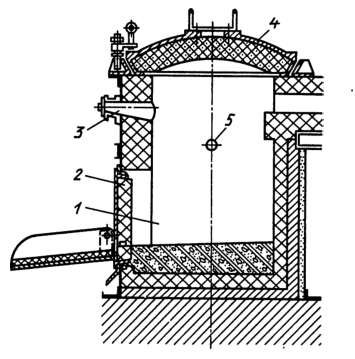

Копильники для жидкого чугуна применяют для накапливания металла, усреднения его химического состава и периодической выдачи на участок заливки форм. По конструкции копильники подразделяют на стационарные и поворотные. Стационарные копильники применяют в цехах крупного и тяжелого литья, где выдача металла на заливку осуществляется не чаще 3—4 раз в час. Конструкция стационарного копильника показана на рис. 38. Он состоит из футерованного корпуса 7, передней дверцы 2 с леткой и желобом для жидкого чугуна, смотрового окна 5, крышки 4, шлаковой летки 5.

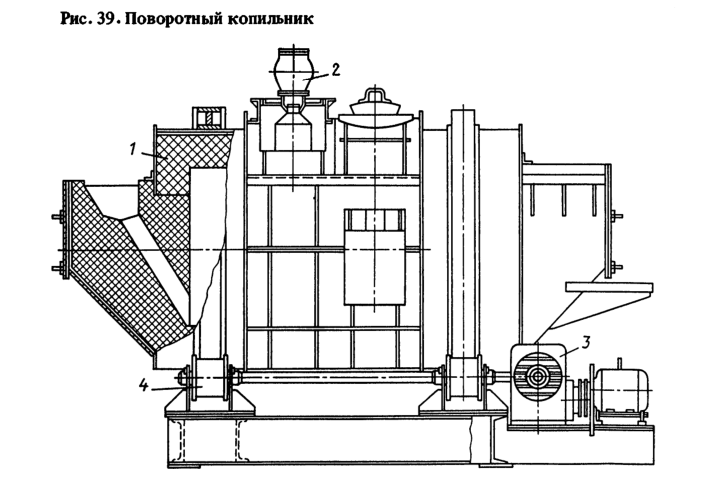

Преимущества стационарных копильников следующие: небольшие потери температуры металла (20 °С), возможность снижения содержания в чугуне углерода и серы за счет снижения высоты горна вагранки, высокая стойкость футеровки горна вагранки (работа с ’’сухим” горном). Недостатком стационарного копильника является выполнение вручную тяжелой и опасной операции открывания и закрывания металлической и шлаковой леток. Поэтому в механизированных цехах мелкого и среднего литья применяют поворотные копильники-миксеры, оборудованные в целях поддержания постоянной температуры чугуна устройствами для газового или индукционного обогрева металла. На рис. 39 показан поворотный копильник с газовым обогревом. Он состоит из футерованного корпуса 7, газовой горелки 2, механизма поворота копильника 5, опорной конструкции 4. Металл в копильник подается через прорезь в крышке или специальный сифонный канал. Вагранки, оборудованные двумя металлоприемниками-шлакоотделителями, снабжаются копильниками, в которые металл заливают с двух торцов. Слив чугуна из копильника осуществляется через сливной носок чайникового типа, благодаря чему попавший в копильник шлак не попадает в разливочные ковши. При скоплении большого количества шлака он может быть скачен через отверстие в задней стенке.

Система очистки ваграночных газов от пыли

типа:

1 и 2 – камеры соответственно сухой и мокрой очистки газов; 3 –

водоохлаждаемый зонт; 4 – труба пылеуловителя; 5 – воздушный эжектор; 6 – водяные форсунки; 7 — труба вагранки

Простейшими уловителями пыли из ваграночных газов являются сухие цилиндрические и камерные искрогасители, устанавливаемые на трубах вагранок. Оседание пыли в этих аппаратах происходит в результате снижения скорости газовых потоков и многократных резких поворотов потока на 90 и 180°. В таких пылеуловителях осаждается только 40 % ваграночной пыли, поэтому в настоящее время их применение запрещено.

Более эффективны мокрые пылеуловители, в которых пыль осаждается не только за счет инерционных сил, но и за счет столкновения частичек пыли с мельчайшими каплями воды. Однако и в этом случае осаждается не

более 75—80 % пыли, остаточная запыленность газов составляет 0,6—1,0 г/м3, а выброс пыли на 1 т выплавляемого чугуна составляет 1,5—2 кг. Как сухие, так и мокрые пылеуловители устанавливают на открытых вагранках, где движение газов через них осуществляется в результате естественной тяги трубы.

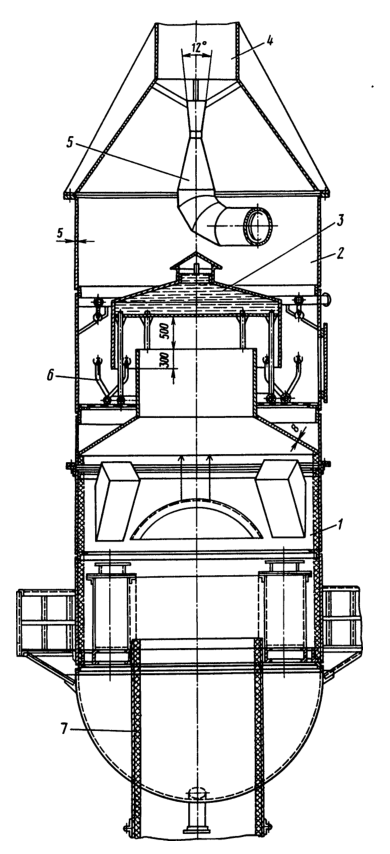

Более эффективные пылеуловители на открытых вагранках можно применять только при увеличении высоты дымовой трубы или применении воздушных эжекторов. Двухкамерный пылеуловитель с дополнительной эжекторной тягой показан на рис. 40. Его устанавливают на трубу вагранки. В сухой камере 1 происходит очистка газов от наиболее крупных частиц пыли, Камера 2 мокрой очистки газов располагается над камерой 1 сухой очистки и состоит из корпуса, изготовленного из кислостойкой стали, водоохлаждаемого зонта 3 , в который вода подается через опорные трубы, а вытекает через верхнее отверстие. Газы из трубы вагранки 7 проходят через сухую камеру и в кольцевом зазоре промываются водой, подаваемой через форсунки 6 и стекающей с крыши зонта. Движение газов через пылеуловитель осуществляется за счет разрежения, создаваемого эжектором 5, через который в трубу пылеуловителя 4 с высокой скоростью подается воздух с помощью специального вентилятора. В такой установке осаждается до 90 % пыли, остаточная запыленность снижается до 0,2—0,6 г/м3 , а выброс пыли составляет 1 кг на 1 т выплавляемого металла.

Более высокая степень очистки может быть достигнута только в вагранках закрытого типа, где за счет искусственной тяги может быть преодолено большое сопротивление движению газов в аппаратах газоочистки.

В многоступенчатых системах газоочистки (см рис. 25) предварительная очистка газов осуществляется сухим или мокрым способом в инерционных пылеосадителях или в циклонах и скрубберах различной конструкции. Тонкая (окончательная) очистка возможна в тканевых фильтрах, электростатических пылеуловителях, аппаратах типа дезинтеграторов, эжекторных скрубберах и скоростных пылеуловителях с трубами Вентури.

Высокую степень очистки газов от пыли обеспечивают тканевые фильтры и электростатические пылеуловители, но они не получили распространение из-за сложности обслуживания, больших затрат и больших занимаемых

площадей.

Принцип работы скоростных пылеуловителей с трубами Вентури заключается в подаче потока воды со скоростью 180—200 м/с в поток газа. Вследствие большой разности скоростей потоков происходит перемешивание с каплями воды и осаждение мельчайших частиц пыли на каплях воды (коагуляция пыли), после чего пыль хорошо улавливается с помощью обычных инерционных пылеуловителей типа прямоточных скрубберов или циклонов. При перепаде давлений в трубе Вентури более 147 ГПа КПД пылеуловителя достигает 98—99 %, а выброс пыли снижается до 0,1 кг на1 т выплавляемого чугуна. Скоростные пылеуловители просты в эксплуатации, имеют небольшие габаритные размеры, требуют небольших затрат на сооружение. Их недостатки — малая надежность работы механических газодувных машин, высокие затраты электроэнергии, потребной для преодоления большого гидравлического сопротивления в трубе Вентури, высокое разрежение в системе газоочистки, вызывающее опасность подсоса воздуха и образования в системе взрывоопасной смеси при недостаточно квалифицированном обслуживании и наличии СО в ваграночных газах.

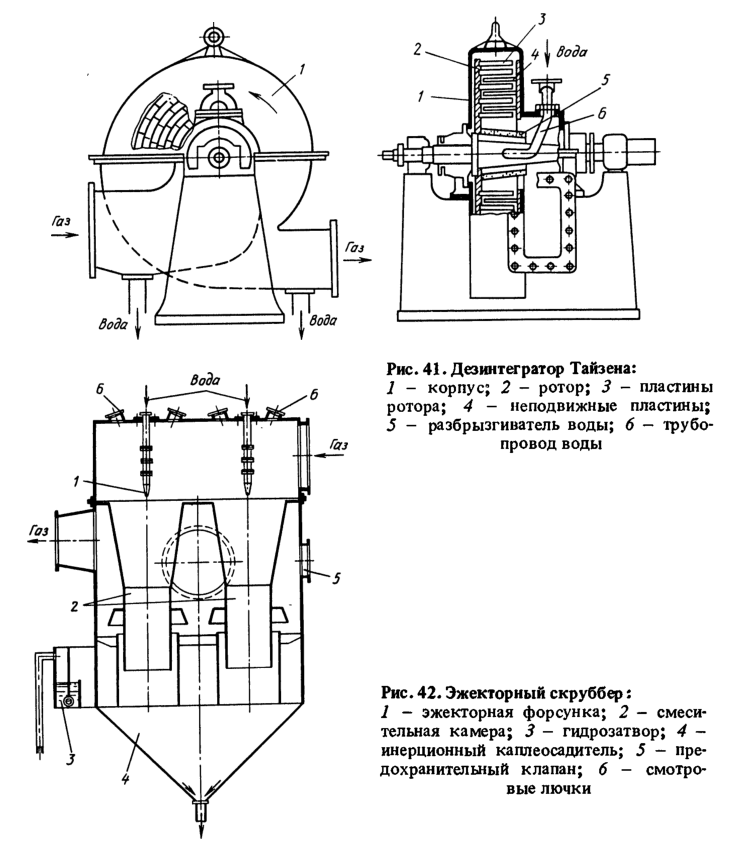

В системе газоочистки с дезинтегратором Тайзена (рис. 41) коагуляция пыли осуществляется в результате механического перемешивания газов с водой, подаваемой через вал ротора дезинтегратора. Газы поступают

предварительно охлажденными и очищенными от крупных частиц в мокром скруббере башенного типа. Укрупненная в дезинтеграторе пыль осаждается в каплеосадителе, в котором в качестве сепаратора применяется

слой засыпки из колец Рашика. Дезинтегратор является одновременно коагулятором пыли и газодувной машиной, обеспечивающей высокую степень очистки газов, надежен в эксплуатации и обеспечивает перемещение газов через систему газоочистки, но требует тщательного соблюдения технологической дисциплины при обслуживании, не допускает даже кратковременного перерыва в подаче воды, сложен в изготовлении и ремонте.

В системе газоочистки с эжекторным скруббером (рис. 42) коагуляция частиц пыли и перемещение частиц газов через систему газоочистки также осуществляется с помощью форсунки, выбрасывающей струю воды с высокой скоростью в смесительную камеру в направлении перемещения ваграночных газов. Струя воды эжектирует поток газов, и вследствие большой разности скоростей воды и газа происходит их перемешивание и осаждение частиц пыли из газового потока на каплях воды. Капли воды осаждаются в инерционном каплеосадителе.

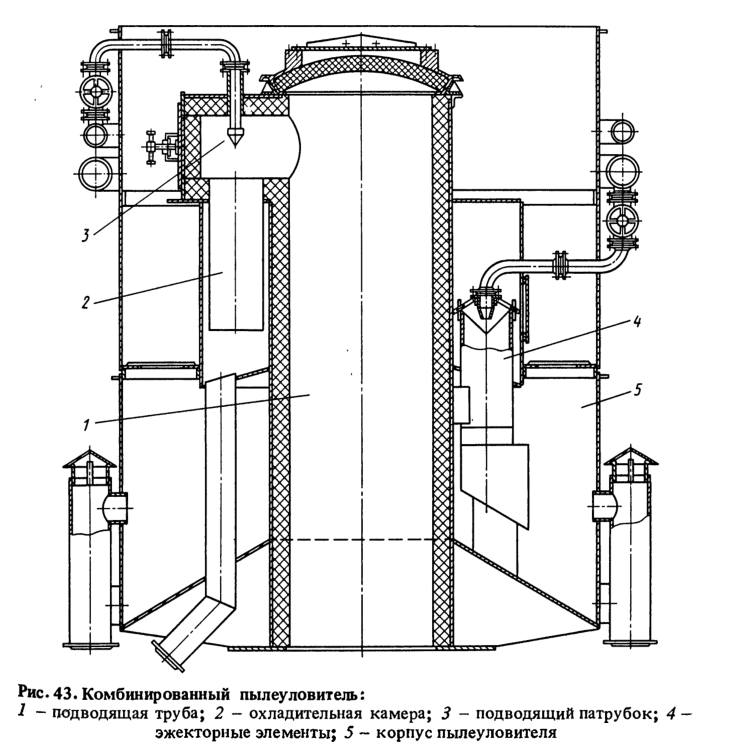

Многоступенчатые системы газоочистки занимают много, места и с трудом вписываются в существующие литейные цехи при установке в них вагранок закрытого типа. Поэтому для технического перевооружения действующих литейных цехов удобно использовать комбинированные пылеуловители (рис. 43), которые устанавливают как непосредственно на трубе вагранки, так и рядом с вагранкой в конструкциях с отбором газов ниже уровня загрузки шихты. Пылеуловитель состоит из кольцевой камеры предварительной очистки и охлаждения газов и нескольких, расположенных равномерно по окружности эжекторных скрубберов. Из вагранки газы температурой 250—1000 °С через футерованную трубу 1 попадают в охладительную камеру 2. В этой камере газы охлаждаются водой, распыляемой форсунками под давлением до 0,4 МПа. Далее газы через эжекторные элементы 4 поступают на стенки корпуса 5 и, освобождаясь от капельной влаги при тангенциальном движении по корпусу вверх, выбрасываются в атмосферу или поступают в камеру дожигания рекуператора. Перемещение газов через систему газоочистки происходит за счет эжектирующего действия струи воды, подаваемой через форсунку эжекторных элементов под давлением до 3,0 МПа. Число эжекторных элементов 4 выбирают в зависимости от производительности вагранки.

Устройства для дожигания ваграночных газов

В ваграночных газах обычно содержится от 8 до 25 % СО — угарного, сильно токсичного газа. Единственным способом очистки ваграночных газов от СО является их дожигание, причем эта задача тем сложнее, чем меньше его содержание в газе. При дожигании СО выделяется от 20 и 60 % всей тепловой энергии топлива, сжигаемого в вагранке. Эта теплота в той или иной степени может быть использована в ваграночных установках и в зависимости от этого вагранки могут быть подразделены на три группы:

- не использующие теплоту ваграночных газов;

- использующие теплоту от дожигания СО;

- использующие как теплоту от дожигания СО, так и теплоту ваграночных газов.

В установках первой и второй групп ваграночные газы дожигаются или до их очистки непосредственно в трубе вагранки на уровне завалочного окна, или после предварительной грубой очистки, производимой без снижения температуры ваграночных газов в специальных камерах, куда ваграночные газы отсасываются ниже или на уровне завалочного окна. Для дожигания СО устанавливают горелки природного газа, служащие запальниками для ваграночных газов. Устойчивое дожигание ваграночных газов в этих случаях обеспечивается при дозированной подаче воздуха, что обеспечивается его подсосом через загрузочное окно небольшого размера или специальным вентилятором. Кроме того, содержание СО должно быть более 12—14 %, а температура ваграночных газов выше 300 °С.

В установках третьей группы устройство для дожигания ваграночных газов и рекуперации содержащейся в них теплоты располагается после системы газоочистки.

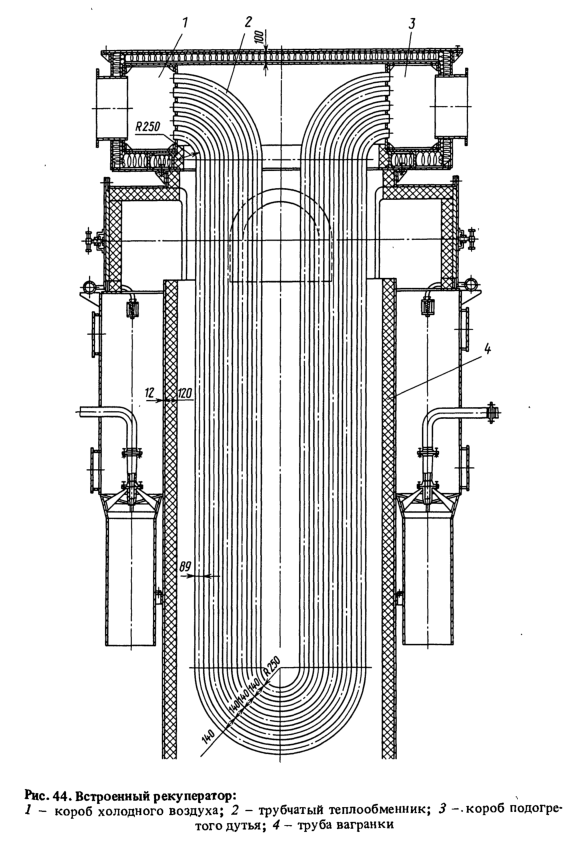

Использовать теплоту, выделяющуюся при дожигании СО, для нагрева ваграночного дутья можно как в встроенных в трубу вагранки рекуператорах, так и в отдельно стоящих. Конструкция встроенного в трубу рекуператора представлена на рис. 44. Воздух, проходя по трубам, нагревается до 350 °С. Температура подогретого воздуха в таких рекуператорах непостоянна, так как зависит от режима работы вагранки, периодичности очистки поверхности труб от пыли.

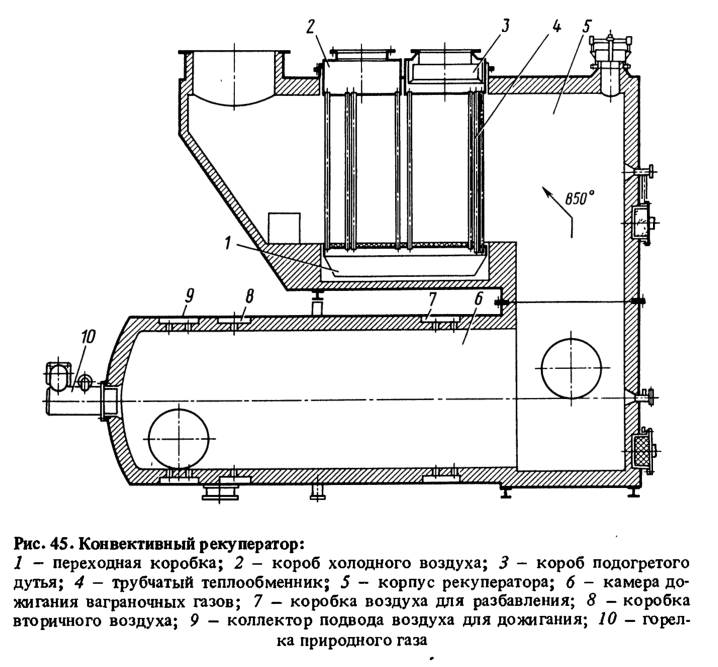

Отдельно стоящие воздухонагреватели или рекуператоры по способу передачи теплоты подразделяют на конвективные, радиационные и радиационно-конвективные. Конвективные рекуператоры работают при температуре газов не выше 900 °С, обеспечивая подогрев воздуха до 500 °С. Конструкция рекуператора показана на рис. 45. Дожигание СО осуществляется в специальной камере, предварительно нагретой до температуры выше 600 °С при сжигании природного газа. Устойчивое дожигание газов в этой камере обеспечивается наличием постоянного горящего факела природного газа, контролем и регулированием заданной температуры в топке (800—1000 °С), точным соотношением ваграночных газов и воздуха и их хорошим перемешиванием.

При температуре продуктов горения выше 800 °С основная масса теплоты передается излучением (радиацией), а не конвекцией. Поэтому рекуператоры, работающие при высоких температурах продуктов горения, называются радиационными. Эти рекуператоры имеют высокую теплостойкость, что позволяет им работать при температурах продуктов горения до 1300 °С, подогревая воздух до 700 °С.

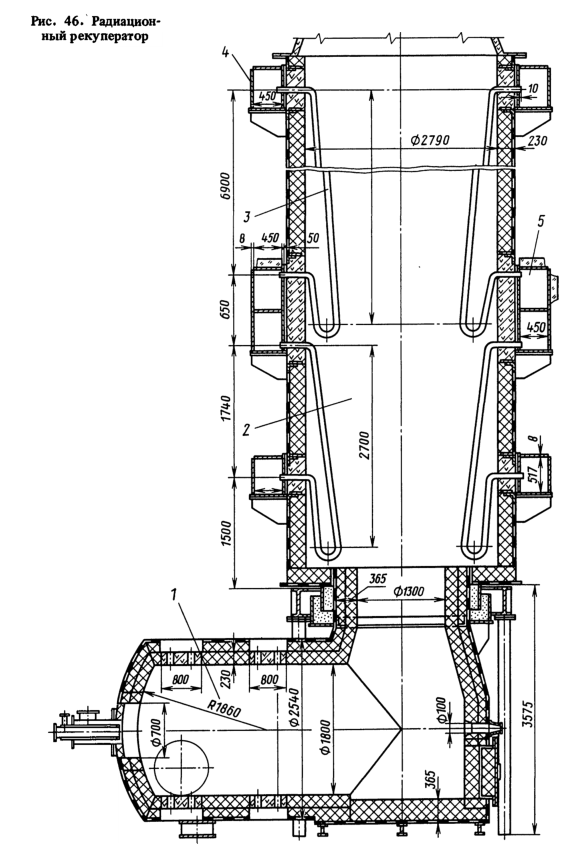

Известные два типа радиационных рекуператоров — щелевые и трубчатые. В щелевых рекуператорах, представляющих собой два вставленных один в другой цилиндра, сваренных из листов жаропрочной стали, продукты горения проходят по внутреннему цилиндру, а в кольцевом пространстве между цилиндрами пропускается нагреваемый воздух. Чаще применяют трубчатые радиационные рекуператоры (рис. 46), где воздух проходит по трубам 5, расположенным по периметру шахты 2. Дымовые газы проходят по сечению шахты. Дожигание ваграночных газов происходит в топке 1 с помощью специальной турбулентной горелки после предварительного смешивания воздуха с газом. Топка предварительно разогревается до 800 °С продуктами горения природного газа. Холодный воздух подается в коллектор 4, а горячий отводится через коллектор 5.

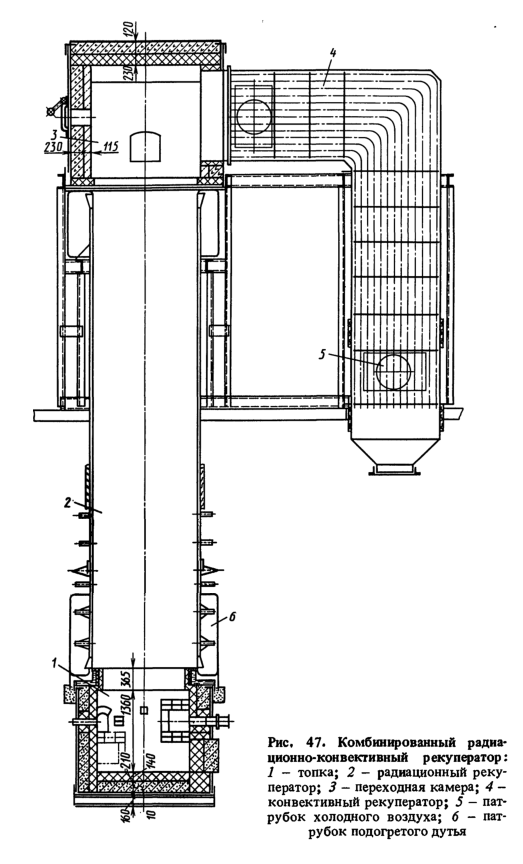

Радиационные рекуператоры или воздухонагреватели имеют высокий коэффициент теплоотдачи при температурах продуктов горения выше 800 °С. Для более эффективного использования их теплоты в интервале 1300—200 °С применяют комбинированные радиационно-конвективные воздухонагреватели (рис. 47).

Ваграночные газы, отдавшие свою теплоту на подогрев дутья в рекуператорах, имеют еще достаточно высокую температуру (400—600 °С) и могут быть использованы в качестве теплоносителя в других целях. В последние годы эту теплоту ваграночных газов, прошедших рекуператор, начали использовать в котлах-утилизаторах для нагрева воды, производства пара, который в некоторых случаях используют даже для небольших тепловых электростанций, обеспечивающих электроэнергией ваграночные установки и другое оборудование литейного цеха.

Оборудование для подачи воздуха в вагранку

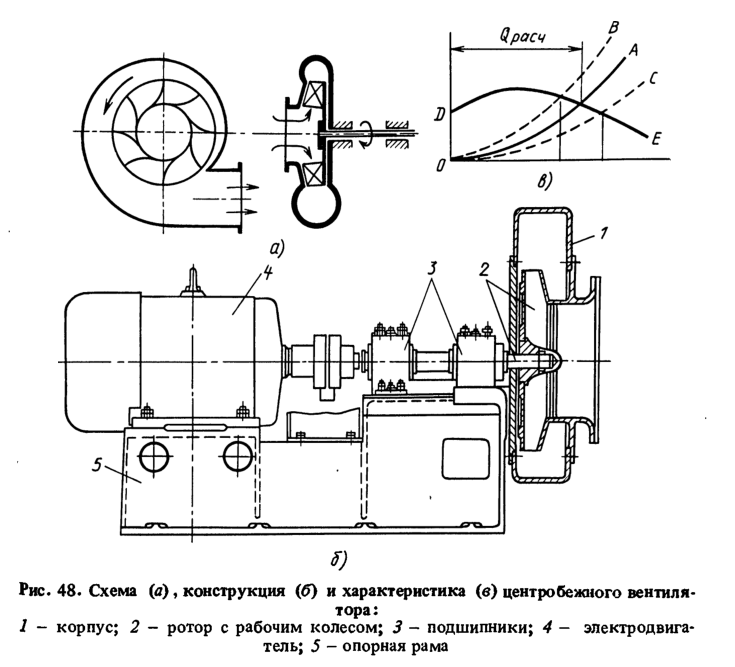

Воздух подается к фурмам вагранки с помощью воздуходувных машин, как правило, центробежных (рис. 48), На валу ротора, вращающегося в подшипниках, консольно посажено рабочее колесо с лопатками. Воздух засасывается в спиральную камеру через центральный всасывающий патрубок и выбрасывается лопатками рабочего колеса под действием центробежных сил через нагнетательный патрубок. Производительность центробежных вентиляторов и нагнетателей и создаваемое ими давление зависит от частоты вращения ротора, диаметра рабочего колеса, числа и формы лопаток, числа ступеней.

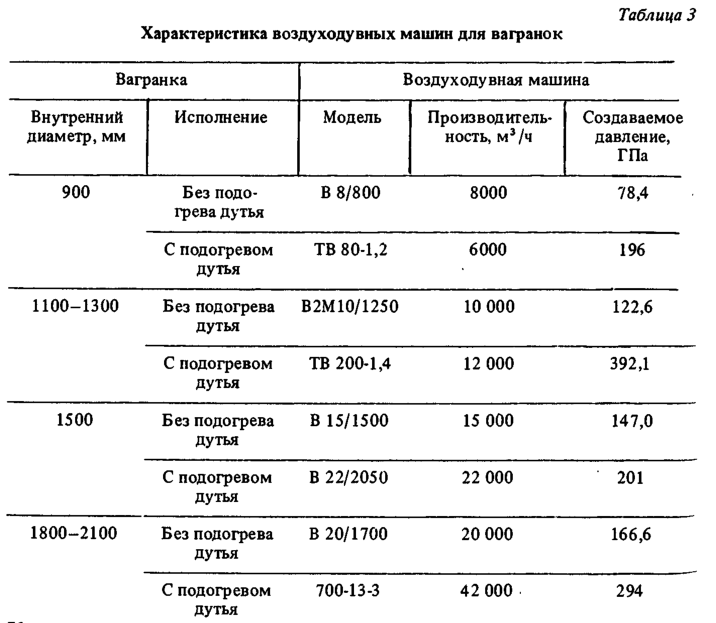

Основные технические характеристики воздуходувных машин выражаются в виде графических зависимостей производительности, создаваемого перепада давлений, потребляемой мощности (рис. 48, в). Как следует из графика (рис. 48, в), производительность Q воздуходувной машины зависит от создаваемого ею давления P, равного сопротивлению воздушного тракта, на который она работает. Эта зависимость, называемая характеристикой воздуходувной машины, изображена на графике кривой DE. Сопротивление воздушного тракта вагранки, равное сумме потерь давления в вагранке, рекуператоре, воздухопроводах, также зависит от количества подаваемого в вагранку воздуха. На графике эта зависимость представлена кривой OA, Точка пересечения кривых OA и DE соответствует расчетной производительности воздуходувки Qрасч. Для изменения этой производительности следует увеличить или уменьшить сопротивление воздушного тракта вагранки (кривые OB и OC) . Практически это выполняется с помощью регулирующих поворотных шиберов, устанавливаемых в трубопроводах ваграночного дутья. Если воздуходувные машины не обеспечивают необходимой производительности, то можно предусмотреть параллельную или последовательную работу вентиляторов. Характеристика воздуходувных машин для вагранок приведена в табл. 3.

Оборудование для набора дозирования и загрузки шихты

Процесс набора и загрузки шихты в вагранку состоит из трех технологических операций: подачи шихтовых материалов к массоизмерительному устройству, дозирования, подачи шихты в вагранку.

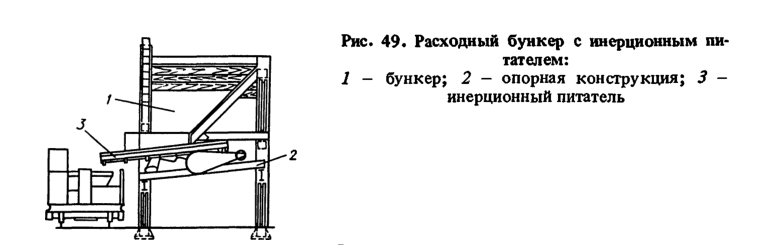

К массоизмерительным приборам шихта подается с помощью расходных бункеров с питателями или с помощью электромагнита. Расходные бункера для подачи шихты оборудуют траковыми питателями, инерционными или электровибрационными питателями (рис. 49), установленными под бункерами. Все эти питатели не всегда обеспечивают равномерную подачу шихты к массоизмерительному прибору, особенно если поступают крупные куски. Набор шихты с помощью электромагнита с регулируемой грузоподъемностью отличается надежность и простотой механизмов. При этом не требуется мелкой разделки шихтовых материалов. Шихтовые материалы к массоизмерительному устройству подаются грузоподъемным краном с магнитной шайбой. Дозирование производится путем предварительного набора на шайбу несколько большего количества шихты и последующего сброса лишних кусков обратно в закрома по показаниям крановых весов или путем постепенного сброса шихты в бункерные весы до получения заданной массы. Сброс производится путем постепенного снижения грузоподъемности магнитной шайбы.

Массоизмерительные устройства в условиях набора и дозирования шихты подвергаются значительным ударным нагрузкам и воздействию запыленной атмосферы. В этих условиях для фиксации массы навески наибольшее распространение нашли тензометрические и магнитоупругие датчики сжатия

Наиболее распространенным механизмом для загрузки шихты в вагранку является наклонный бадьевой подъемник. Загрузка шихты шаржирным краном позволяет использовать один кран для загрузки нескольких

вагранок. Однако в этом случае требуются дополнительные механизмы (тележки или роликовые конвейеры) для передачи бадьи с шихтой от места взвешивания к подъемнику.

Вспомогательные механизмы для грануляции шлака и уборки отходов после выбивки вагранки

Принцип работы системы грануляции шлака заключается в резком охлаждении струи горячего шлака, стекающего по шлаковому желобу, потоком воды. При этом шлак затвердевает, распадается на мелкие частицы и уносится потоком воды в отстойники. Осветленная вода из отстойников охлаждается в градирне и вновь подается к шлаковому желобу.

Для уборки отходов, образующихся после выбивки вагранки, используют установленные на тележках короба. Тележка с помощью лебедки выводится из-под вагранки в зону действия грузоподъемного средства, с помощью которого отходы выгружаются на автотранспорт или железнодорожную платформу.

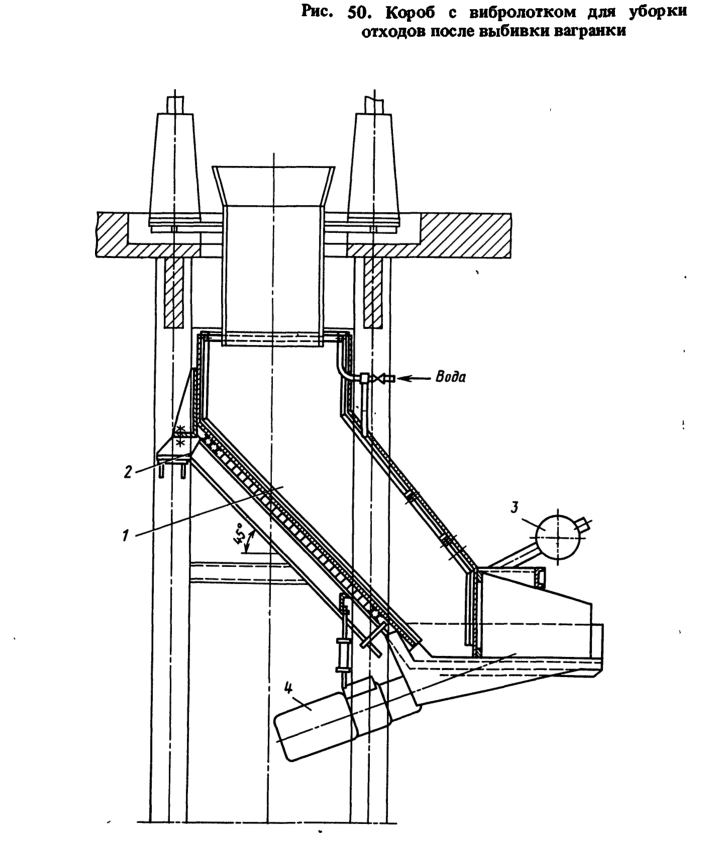

При установке вагранок на втором этаже устройство для уборки отходов (рис. 50) состоит из приемного бункера 7, опорной конструкции 2, Механизма открывания и закрывания крышки 3 и вибролотка 4. Во время выбивки вагранки двери бункера закрыты и прижаты гидро- или пневмоцилиндрами. В бункер подается вода для охлаждения остатков плавки, выгрузка которых из бункера производится после подъема дверцы непосредственно в кузов машины.