Состав и свойства свинцовых сплавов

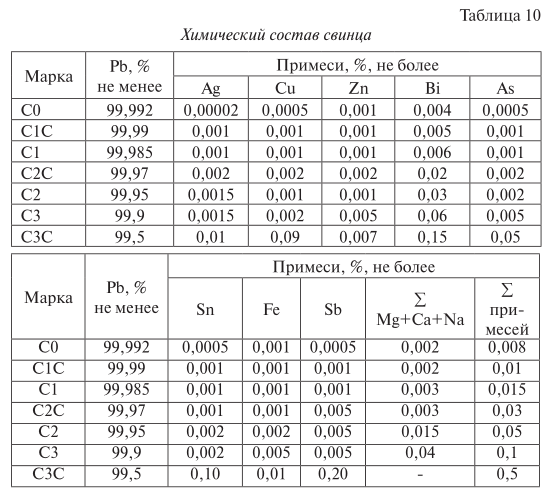

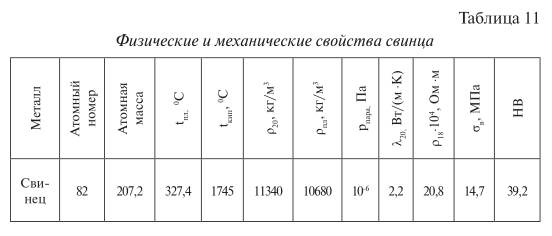

Свинец обладает гранецентрированной кубической кристаллической решеткой (табл. 11). Температура плавления его 327 ºС, температура кипения 1750 ºС, плотность при комнатной температуре 11,34 г/см3. Чистый свинец коррозионностоек в растворах серной, фосфорной и плавиковой кислот и неустойчив в азотной, уксусной, лимонной и винной кислотах. Его используют для футеровки аппаратов сернокислотного производства, для защитных оболочек электрических кабелей, для изготовления литых пластин электрических аккумуляторов, в военном деле, для производства различных сплавов. Наиболее вредными примесями свинца, снижающими коррозионную стойкость, являются медь, олово и цинк. ГОСТ 3778-93 предусматривает выпуск смеси марок свинца (табл. 10).

Сырье для получения свинца

Сырьем для получения свинца служат руды и промышленные отходы. В рудах он встречается в виде множества различных минералов, важнейший из которых – свинцовый блеск, или галенит PbS. Перерабатывают и руды окисленных минералов свинца – церуссита PbCO4. Однако преобладающее количество металла получают из сульфидных руд.

Необходимость в комплексном использовании свинцовых руд и сложность их состава обусловили широкое применение для их переработки флотационного обогащения. Непосредственно из руд свинец теперь нигде не выплавляют. Флотация позволяет обогащать даже очень бедные руды, содержащие всего 0,3–0,5 % Pb.

Свинцовые концентраты, получаемые из свинцово-цинковых руд, имеют такой состав: 39–78 % Pb; 2–15 % Zn; 0,3–4 % Cu; 2–7 % Fe; 14–20 % S; 1–4 % SiO2; 0,3–2,3 % CaO; 0,1–0,6 % Al2O3.

Способы выплавки свинца из концентратов

Среди применяемых теперь способов получения свинца из концентратов наибольшее распространение в производстве имеет восстановительная шахтная плавка. Перед плавкой свинцовый концентрат подвергают обжигу со спеканием для превращения сульфидов в окислы и получения агломерата.

Галенит окисляется по реакции

2PbS + 3O2 →2PbO + 2SO2.

Агломерат плавят с коксом, чтобы восстановить свинец:

2PbO + C→2Pb + CO2,

PbO + CO→Pb + CO2.

Восстановительную плавку проводят в шахтных печах, для которых нужен кусковой материал, поэтому одновременно с обжигом концентрат спекают. В шихту обжига вводят флюсы, необходимые при плавке.

Горновая плавка

Этот способ, известный с древних времен, теперь применяют для переработки очень богатых концентратов, содержащих 75–78 % Pb.

В шихту, состоящую из почти чистого свинцового блеска и извести, вдувают воздух; сернистый свинец окисляется:

2PbS + 3O2 →2PbO + 2SO2,

2PbO + 2SO2 + O2 →2PbSO4.

Окисление протекает медленно. Остаток сульфида взаимодействует с окисью и сульфатом, выделяя свинец:

PbS + PbSO4 →2Pb + 2SO2,

2PbO + PbS→2Pb + SO2.

Реакции эндотермичны, поэтому для компенсации тепловых потерь к концентрату добавляют небольшое количество мелкого угля или кокса.

Реакции горновой плавки возможны уже при температурах 700– 800 ºС, недостаточных для плавления шихты, которая в течение всего передела остается твердой. Капли восстановленного свинца выделяются из сыпучей шихты неполно, кроме того, реакции между сульфидами прерываются из-за разобщения реагирующих веществ примесями. В итоге свинец извлекается неполно, отход передела – серый шлак – содержит до 30 % Pb и его требуется дополнительно перерабатывать.

Реакционная плавка

Плавку, подобную по химизму горновой, иногда проводят в электропечах. Исходный свинцовый концентрат, содержащий 65–70 % Pb, окатывают в смеси с измельченным оборотным агломератом и пылью; окатыши спекают на спекательных машинах при 800 ºС. Агломерат, в котором остается 5–6 % S, плавят в электропечах при 1350 ºС. В черновой свинец и возгоны извлекается до 98 % Pb, и только 0,5 % его теряется в шлаках. Выход шлаков из-за малого расхода флюсов невелик, а возгоны возвращают на спекание. Расход энергии составляет около 600 кВт⋅ч на тонну шихты. Главным достоинством этого способа считают высокий проплав и лучшие условия труда, чем при шахтной или горновой плавке.